Катализаторы гидрообработки на основе волокнистых подложек и связанные с ними способы

Иллюстрации

Показать всеИзобретение относится к катализатору, способу его получения и к способу гидрообработки потоков исходного сырья. Катализатор содержит волокнистую подложку с кремнийсодержащими волокнами и цеолитом. Цеолит присутствует в волокнистой подложке в количестве по меньшей мере 20% масс. в расчете на массу волокнистой подложки. Цеолит имеет мольное отношение диоксида кремния к оксиду алюминия в решетке, равное по меньшей мере 20. Волокнистая подложка по существу является непористой и характеризуется величиной скорости изменения удельной поверхности по хемосорбции натрия SACRNa≤0,5 и площадью поверхности в диапазоне от 0,01 м2/г до 10 м2/г. Способ приготовления катализатора включает контактирование волокнистого материала, имеющего кремнийсодержащие волокна, с темплатным реагентом в условиях образования цеолита для превращения части диоксида кремния, присутствующего в кремнийсодержащих волокнах, в решеточный диоксид кремния цеолита и получения волокнистой подложки. В таких катализаторах можно существенно повышать физическую площадь поверхности, например, на единицу длины реактора или реакционной зоны. По меньшей мере, часть диоксида кремния, первоначально присутствующего в кремнийсодержащих волокнах волокнистого материала, используемого для формирования волокнистой подложки, превращается в цеолит, который остается осажденным на данных волокнах. Волокнистые подложки обладают важными свойствами, например в отношении кислотности, которые являются ценными в вариантах применения гидрообработки (например, при гидроочистке или гидрокрекинге). 3 н. и 7 з.п. ф-лы, 5 ил., 1 пр.

Реферат

Заявление приоритета

По данной заявке испрашивается приоритет на основании заявки на патент США №13/116074, которая была подана 26 мая 2011 г., содержание которой настоящим документом включено в виде ссылки во всей ее совокупности.

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализаторам и способам гидрообработки потоков исходного сырья, включая виды сырья, заключающие в себе перегоняемые фракции, получаемые из нефти, с диапазоном температур кипения выше, чем у нафты (т.е. потоки дистиллятного сырья). Типичные катализаторы содержат волокнистую подложку, имеющую в своем составе кремнийсодержащие волокна, в дополнение к цеолиту, осажденному на данные волокна и образовавшемуся, по меньшей мере, отчасти в результате превращения кремнийсодержащих волокон.

Уровень техники

Процессы гидрообработки, в целом охватывающие реакции между водородом и углеводородами (включая углеводороды с внедренным в качестве заместителя гетероатомом), хорошо отлажены и используются во всей нефтеперерабатывающей промышленности. Указанные процессы включают в себя и гидроочистку, которая способствует значимому с практической точки зрения восстановлению органических соединений серы и азота (обессеривание и деазотирование), а также гидрокрекинг, который повышает качество исходного сырья посредством снижения его молекулярной массы. Гидрообработку традиционно осуществляют в присутствии катализатора с целью активирования молекулярного водорода и достижения таким образом экономически привлекательной кинетики реакции в благоприятных условиях температуры и давления.

Существующие катализаторы гидрообработки промышленного значения заключают в себе компонент с функцией металла (например, сочетание таких металлов, как в случае функции металла кобальт/молибден или никель/молибден) и твердокислотный компонент (например, цеолит или аморфный диоксид кремния и оксид алюминия), каждый из которых может быть выбран с целью достижения желаемых рабочих характеристик для данного применения. Важными эксплуатационными критериями являются (i) активность, или конверсия, которая достигается при конкретном наборе условий реакции (например, температуре, давлении и времени пребывания, которое коррелирует с обратной величиной объемной скорости), (ii) селективность, или доля превращенного продукта, которая представляет собой желаемый продукт (например, нафту), и (iii) стабильность активности, или потеря активности во времени. Стабильность активности определяет частоту, с которой необходимо заменять и/или регенерировать катализатор гидрообработки, и, следовательно, данный параметр оказывает значительное влияние на общие материальные и эксплуатационные затраты, требуемые в процессах каталитической гидрообработки.

Широко используемый на практике тип гидроочистки включает в себя гидрообессеривание потоков дистиллятного сырья. С целью достижения предписанных в настоящее время стандартов для дизельного топлива и бензина с ультранизким содержанием серы, гидроочистку часто осуществляют в очень жестких условиях, включая высокие температуры и давления, а также низкие объемные скорости. Например, возможность повышать качество исходного дистиллятного сырья, известного как легкое рецикловое масло (LCO), полученное в результате осуществления нефтеперерабатывающих процессов каталитического крекинга в псевдоожиженном слое (FCC), представляет особый интерес ввиду ограниченных вариантов использования указанного малоценного материала. Потоки дистиллятного сырья, включая фракции сырой нефти, такие как газойли, также часто подвергают гидрокрекингу для получения желательных продуктов, включая дизельное топливо, нафту и бензин. Например, в патенте США 4943366 раскрыт способ гидрокрекинга для превращения по существу деалкилированного исходного сырья с высоким содержанием ароматических соединений в высокооктановый бензин.

В условиях многих процессов гидрообработки осуществляется сочетание реакций гидроочистки и гидрокрекинга, например, посредством использования бифункциональных катализаторов, имеющих в своем составе и компонент для гидрирования, и компонент для крекинга, что соответствует функции металла и твердокислотному компоненту, как описано выше. В отношении компонента для крекинга, выбор цеолита в противовес аморфному кислотному компоненту основан на желаемой активности в гидрокрекинге, или степени превращения исходного сырья в продукт нафту с более низкими пределами выкипания, а не в дистиллятный продукт с более высокими пределами выкипания. Поскольку более высокая кислотность катализатора целенаправленно приводит к достижению более высоких выходов крекированных продуктов (т.е. продуктов, характеризующихся более низкой молекулярной массой и температурой кипения), селективность по дистиллятам в целом повышается, если твердокислотный компонент катализатора гидрообработки имеет относительно небольшое количество кислотных центров, например, в случае аморфного алюмосиликата или цеолита с высоким мольным отношением диоксида кремния к оксиду алюминия в решетке.

Стабильность катализатора и надлежащий массоперенос газообразных и жидких реагентов (например, водорода и дистиллятного сырья) целенаправленно улучшаются, когда водород присутствует в избытке от химической потребности, определенной на основе стехиометрии реакции гидроочистки и/или гидрокрекинга. Традиционная гидрообработка с орошаемым слоем представляет собой такой рабочий режим с использованием обогащенной водородом газовой фазы, в условиях которого поддерживается высокое парциальное давление водорода в реакционной зоне. Цель других процессов, например, описанных в патенте США 6881326, заключается в уменьшении количества вводимого водорода, ближе к химической потребности, снижая таким образом затраты на сырье и оборудование. Однако обогащенная жидкостью (например, полностью жидкая фаза), обедненная водородом среда приводит к достижению более низкой активности катализатора и стабильности вследствие неспособности газовой и жидкой фаз смачивать поверхности катализаторов столь же эффективно.

Традиционные катализаторы гидрообработки обычно имеют соответствующие размеры (например, диаметр сферы, цилиндра или лепестка цилиндра) порядка 1-3 миллиметров. Даже в условиях рабочего режима при газообогащении в данной области техники признается важность массопереноса при гидрообработке, например, в виде использования относительно сложных форм катализаторов, таких как трилистники или даже четырехлистники, в отличие от типичных цилиндрических экструдатов. Существует постоянная потребность в катализаторах гидрообработки и связанных с ними способах, которые обеспечивают достижение улучшенных эксплуатационных характеристик, позволяющих идеально использовать низкие скорости потока водорода на входе, как например, в условиях жидкофазной гидрообработки, при одновременном демонстрировании экономически привлекательных скоростей массопереноса и стабильности активности.

Сущность изобретения

Настоящее изобретение связано с обнаружением катализаторов, содержащих волокнистые подложки с кремнийсодержащими волокнами относительно меньших диаметров, в общем случае от 1 до 50 микрон, которые эффективно действуют в качестве «микроцилиндров» для существенного повышения физической площади поверхности на единицу длины реактора гидрообработки или реакционной зоны. Волокна могут быть неплотно прикреплены или иным образом связаны, например, с походящей формообразующей средой или связующим (например, диоксидом кремния) в различные формы, такие как гранулы цилиндрической формы. Волокна также могут быть сформированы в жгут или скручены в нить, и любая из указанных мультиволоконных форм может быть соткана, например, в ткань, матированное полотно или другой текстильный материал, или же волокна могут быть неткаными.

Аспекты изобретения относятся к обнаруженному факту, что такие волокнистые подложки могут обладать свойствами, которые являются особенно желательными в вариантах применения гидрообработки, если, по меньшей мере, часть диоксида кремния, первоначально присутствующего в кремнийсодержащих волокнах, превращается в цеолит или нецеолитное молекулярное сито (NZMS), которые остаются осажденными на данных волокнах. В частности, в зависимости от состава волокон, типа темплатного реагента, используемого для взаимодействия с волокнами в ходе синтеза катализатора, и условий образования цеолита или NZMS, кислотность образующегося цеолита или NZMS можно регулировать для получения катализатора с заданным уровнем активности в крекинге углеводородов. Упомянутая активность в крекинге в значительной мере зависит от общей кислотности катализатора, или концентрации кислотных центров. В случае цеолита кислотность относится к мольному отношению диоксида кремния к оксиду алюминия в его решетке («отношение SiO2/Al2O3»). Более высокие отношения связаны с меньшей кислотностью, более низкой активностью в крекинге и повышенной селективностью по дистиллятным продуктам (например, углеводородам диапазона кипения дизельного топлива) относительно нафты (например, углеводородам диапазона кипения бензина).

Характерные типы структур цеолитов, обладающие свойствами, подходящими для гидрообработки, включают те типы структур, которые имеют мультиразмерные поры, по меньшей мере, с одним 10-членным циклом (10-MR) или, по меньшей мере, с одним 12-членным циклом (12-MR), при этом типичными цеолитами являются цеолиты Y, бета-цеолиты, цеолиты MFI, морденитовые цеолиты и варианты указанных цеолитов.

Согласно другим вариантам осуществления изобретения кристаллические нецеолитные молекулярные сита можно получать посредством превращения кремнийсодержащих волокон, при этом такие нецеолитные молекулярные сита также обладают кислотностью и другими свойствами, подходящими для реакций гидрообработки. Характерные нецеолитные молекулярные сита включают в себя нецеолитные молекулярные сита алюмофосфат (ALPO) и силикоалюмофосфат (SAPO), которые находятся в пределах семейства нецеолитных молекулярных сит ELAPO.

Несмотря на то, что цеолит или NZMS образуется в результате превращения кремнийсодержащих волокон волокнистого материала, достижение кислотности, которая является эффективной для данного применения в гидрообработке, может включать в себя модифицирование образующейся твердой кислоты в отношении кислотной силы, числа и типа (типов) ее кислотных центров. Например, твердые кислоты структурного типа MFI можно получать с отношением SiO2/Al2O3, находящимся в диапазоне от 20 до бесконечно большого числа, при этом верхний предел интервала соответствует силикалиту (без оксида алюминия). В общем случае, отношение SiO2/Al2O3 можно изменять от такого низкого значения как 0,1 до бесконечно большого (т.е., по меньшей мере, 0,1), при этом типичные значения находятся в диапазоне от 20 до 5000, а часто от 50 до 1000. В случае цеолита Y данная твердая кислота обычно подвергается произвольному числу стабилизационных обработок, включая обмен с редкоземельными металлами, промывание в текучей среде, кислотную или щелочную обработку и т.д., все из которых оказывают влияние на кислотность образовавшегося цеолита. Такие модификации можно аналогичным образом осуществлять в отношении образовавшегося цеолита или NZMS, либо указанные модификации можно полностью исключать, согласно другим вариантам осуществления, в зависимости от выбора состава волокнистого материала, используемого первоначально. Следовательно, желаемой кислотной функциональности можно достигать частично или полностью (т.е. без дополнительной обработки) при использовании волокнистого материала с заданным содержанием катионов металлов, таких как кремний, алюминий и другие.

Согласно некоторым вариантам осуществления изобретения образовавшийся цеолит может иметь в своем составе и диоксид кремния, и оксид алюминия, полученные из кремнийсодержащих волокон, например, в случае волокон, содержащих незначительное количество оксида алюминия в сравнении с количеством присутствующего диоксида кремния. Согласно другим вариантам осуществления изобретения можно использовать дополнительный источник диоксида кремния и/или источник оксида алюминия в сочетании с кремнийсодержащими волокнами для достижения отношения SiO2/Al2O3 образующегося цеолита, требуемого для получения катализатора с конкретными характеристиками крекирования.

Типичные катализаторы имеют благоприятную активность в крекинге по сравнению с традиционными катализаторами гидрообработки, и, предпочтительно, исключительные характеристики массопереноса. Последнее свойство является следствием значительно более высокой площади поверхности насыпного слоя, достигаемой в случае волокон малого диаметра, относительно традиционных композиций катализаторов гидрообработки, например, имеющих сферические или экструдированные частицы с соответствующими размерами порядка нескольких миллиметров. Следовательно, катализаторы, описанные в настоящем документе, особенно подходят для вариантов применения в гидрообработке, в которых водород, доступный для использования в реакционной системе, не находится в большом избытке от количества, требуемого по химическим свойствам для достижения желаемой степени гидроочистки и/или гидрокрекинга. Такие варианты применения включают в себя гидрообработку в жидкой фазе, в которой водород, содержащийся в реакционной системе (реакторе или реакционной зоне), полностью растворяется в углеводородном сырье, или в других случаях варианты применения в условиях «обогащения жидкостью», в которых растворяется значительная доля водорода. В таких случаях большие реакторы с орошаемым слоем можно заменять меньшими трубчатыми реакторами, и в значительной степени можно уменьшать или даже исключать потребность в выделении и рециркуляции избытка водорода.

Варианты осуществления изобретения направлены на катализаторы гидрообработки и способы с использованием таких катализаторов, имеющих предпочтительные свойства, как описано выше. Типичные катализаторы содержат волокнистую подложку с кремнийсодержащими волокнами (например, тканый текстильный материал) и цеолит или NZMS, который осажден на волокнах и, следовательно, присутствует в волокнистой подложке. Обычно цеолит или NZMS присутствует в количестве по меньшей мере 20% масс.(например, от 20% до 75% масс.), а часто по меньшей мере 30% масс.(например, от 30% до 65% масс.) в расчете на массу волокнистой подложки. Как обсуждалось выше, цеолит или NZMS имеет решеточный диоксид кремния, который получен из кремнийсодержащих волокон, например, по реакции волокон с темплатным реагентом, и, необязательно, цеолит или NZMS также имеет решеточный диоксид кремния, полученный из дополнительного источника диоксида кремния (например, не в форме волокон), который тоже подвергается взаимодействию с темплатным реагентом, как правило, в присутствии кремнийсодержащих волокон. Согласно конкретным вариантам осуществления цеолит или NZMS могут иметь в своем составе и решеточный диоксид кремния, и решеточный оксид алюминия, полученный из кремнийсодержащих волокон.

Другие варианты осуществления изобретения направлены на способы гидрообработки сырья, такого как дистиллятное сырье, включающие в себя контактирование сырья с водородом в присутствии катализатора для получения подвергнутого гидрообработке продукта. Типичные виды дистиллятного сырья содержат в основном (например, больше 50%, больше 85% или больше 95%, масс.) углеводороды, кипящие в диапазоне от 149°C (300°F) до 399°C (750°F). Часто такие способы гидрообработки, которые могут включать в себя гидрообессеривание и гидродеазотирование, сопровождаются по меньшей мере в некоторой степени гидрокрекингом, так что подвергнутый гидрообработке продукт характеризуется граничной температурой выкипания 90% объема, согласно стандарту ASTM D-86, которая понижена относительно граничной температуры выкипания 90% объема исходного сырья. Конкретные способы могут дополнительно включать в себя фракционирование подвергнутого гидрообработке продукта для получения фракций различных продуктов с отличающимися диапазонами температур кипения. Например, подвергнутый гидрообработке продукт можно фракционировать для отделения фракции нафты и фракции дизельного топлива, при этом каждая из них имеет содержание органической серы менее 10 ч. масс./млн в результате реакций гидроочистки.

Кроме того, дополнительные варианты осуществления изобретения направлены на способы приготовления катализаторов, описанных в настоящем документе. Типичные способы включают в себя контактирование волокнистого материала, имеющего в своем составе кремнийсодержащие волокна, с темплатным реагентом (например, органическим амином, таким как триэтиламин, или аммонийорганическим гидроксидом, таким как гидроксид тетраэтиламмония), в условиях образования цеолита или условиях образования NZMS по времени и температуре для превращения части диоксида кремния, присутствующего в кремнийсодержащих волокнах волокнистого материала, в решеточный диоксид кремния цеолита (например, имеющего структуру типа MFI или морденита) или NZMS. Согласно конкретным вариантам осуществления цеолит или NZMS образуется в результате контактирования волокнистого материала с парами темплатного реагента, например, при размещении волокнистого материала отдельно от раствора темплатного реагента (например, выше него) и обеспечении возможности прохождения через волокнистый материал только паров темплатного реагента после нагревания раствора в достаточной степени. Превращение по меньшей мере части волокнистого материала в цеолит или NZMS приводит к получению описанной выше волокнистой подложки с осажденными на ней образовавшимися цеолитом или NZMS. Согласно другим вариантам осуществления изобретения волокнистый материал можно подвергать предварительной обработке, например, посредством кислотного выщелачивания и/или прокалки, для модифицирования поверхности материала и/или удаления примесей до образования цеолита или NZMS (т.е. до контактирования волокнистого материала с темплатным реагентом). Согласно иным вариантам осуществления можно прокаливать полученную волокнистую подложку, содержащую не прореагировавшие кремнийсодержащие волокна и цеолит или NZMS, осажденные на волокнах. К волокнистой подложке можно добавлять один или несколько каталитических компонентов (например, металл, включая благородные металлы) для получения катализатора, содержащего волокнистую подложку и каталитический компонент(ы).

Упомянутые и другие варианты осуществления изобретения, а также связанные с ними преимущества, относящиеся к настоящему изобретению, становятся очевидными из следующего ниже подробного описания.

Краткое описание чертежей

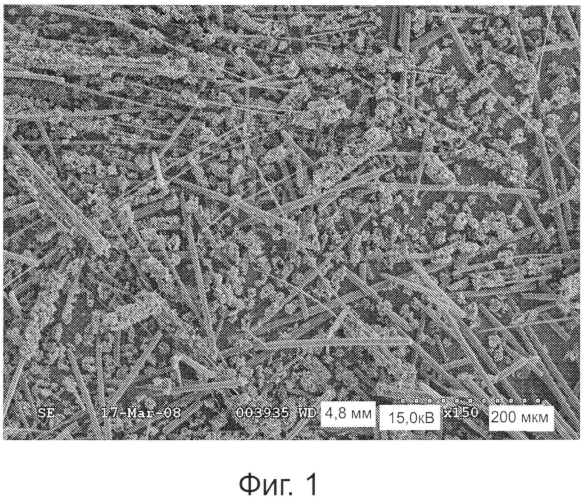

Фиг.1 представляет собой снимок кремнийсодержащих волокон, имеющих в своем составе цеолитные кристаллы со структурой типа MFI, осажденные на волокнах, выполненный при помощи сканирующего электронного микроскопа (СЭМ) в масштабе 200 микрон (мкм).

Фиг.2 является СЭМ снимком волокнистой подложки, показанной на фиг.1, но в масштабе 50 мкм.

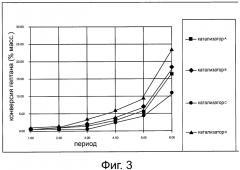

Фиг.3 представляет собой график, демонстрирующий показатели катализатора гидрообработки, описанного в настоящем документе, и традиционных катализаторов в виде их активности в различных условиях крекинга н-гептана в стандартном отборочном испытании.

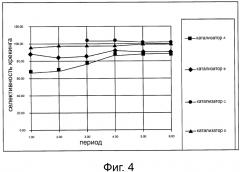

Фиг.4 представляет собой график, демонстрирующий показатели катализаторов в отборочном испытании, описанном выше в отношении фиг.3, в виде селективности по крекированным продуктам, а именно, углеводородам с более низкой молекулярной массой и температурой кипения, чем у н-гептана, в выходящем потоке реактора гидрообработки (подвергнутый гидрообработке продукт).

Фиг.5 представляет собой график, демонстрирующий показатели катализаторов в отборочном испытании, описанном выше в отношении фиг.3, в виде селективности по крекированным продуктам, C3 и C4-углеводородам, в выходящем потоке реактора гидрообработки.

Подробное раскрытие изобретения

Аспекты изобретения относятся к композициям катализатора на основе волокон, содержащих оксид металла, и содержащих цеолит или нецеолитное молекулярное сито (NZMS), которые осаждаются на волокнах и которые образуются из компонентов данных волокон (например, цеолит, содержащий в своей решетке диоксид кремния и оксид алюминия: любой из указанных оксидов металлов или оба оксида первоначально присутствовали в виде компонентов волокон, содержащих оксид металла). Катализаторы изготавливают с волокнистыми материалами, имеющими в своем составе волокна, содержащие оксид металла, и предпочтительно, кремнийсодержащие волокна. Волокнистый материал превращают в волокнистую подложку, имеющую в своем составе, в дополнение к содержащим оксид металла волокнам, цеолит или NZMS, которые образуются в результате взаимодействия данных волокон с подходящим темплатным реагентом, как описано более подробно ниже. Подложка может быть представлена в носителе катализатора (по отношению к конечному катализатору, но без включения добавленных каталитических компонентов, таких как металлы, например, благородные металлы) в количестве вплоть до 100%, в таком случае носитель будет состоять из волокнистой подложки. Согласно другим вариантам осуществления изобретения, например, если формирующая среда присутствует в носителе, волокнистая подложка может быть представлена в носителе в количестве, находящемся в пределах от 10% до 99% масс., а часто от 50% до 90% масс. Типичные формирующие среды включают бемит, гидратированный диоксид титана и TiO2, гидратированный диоксид циркония и ZrO2, гамма-оксид алюминия, альфа-оксид алюминия, диоксид кремния, глины, натуральные и синтетические полимерные волокна, полимерные смолы, а также полимеры, растворимые в растворителях и воде. Способы получения цеолитов, описанных ниже, из волокнистых материалов также применяют для формирования нецеолитных молекулярных сит, а конкретно алюмофосфатного (ALPO) и силикоалюмофосфатного (SAPO) нецеолитных молекулярных сит.

В катализаторах, описанных в настоящем документе, используют волокна со средним диаметром, как правило, в диапазоне от 0,5 до 100 микрон (мкм), обычно в диапазоне от 1 до 50 мкм, а часто в диапазоне от 1 до 30 мкм, что значительно меньше по сравнению с характерными размерами традиционных катализаторов гидрообработки, которые обычно составляют порядка нескольких миллиметров. Присутствие твердокислотного компонента (например, цеолита или NZMS), который обеспечивает активность в крекинге, на волокнах со столь малым диаметром обеспечивает подложку, имеющую в целом весьма желательные характеристики массопереноса, конкретно в отношении ее использования в композициях катализатора для гидрообработки в режиме обогащения жидкостью (например, при жидкофазной гидрообработке).

Исходные волокнистые материалы

Типичные волокнистые материалы, используемые вначале в качестве исходных материалов для формирования волокнистых подложек, заключают в себе кремнийсодержащие волокна. Другие компоненты кремнийсодержащих волокон, которые могут присутствовать в относительно малых количествах по отношению к количеству диоксида кремния, включают в себя оксиды алюминия, бора и кальция. Волокна, содержащие указанные другие металлоксидные компоненты, при воздействии на них условий формирования цеолита, как описано ниже, могут привносить в образующиеся кристаллы цеолита или NZMS полученной волокнистой подложки компоненты тех же самых оксидов металлов. Термин «волокно» относится к продолговатому телу, размер длины которого намного больше поперечных размеров, ширины и толщины, или диаметра (в случае волокна с круглым сечением). Соответственно, термин «волокно» охватывает моноволокно, мультиволокно, фибриллированное волокно, ленту, полоску, штапель и другие формы рубленого, резаного или прерывистого волокна с постоянным или непостоянным сечением. Термин «волокно» включает в себя множество любых из вышеупомянутых волокон или их сочетание. Например, нить и жгут относятся к непрерывным пучкам, составленным из многих волокон или элементарных нитей, при этом «нить» используют для обозначения того, что волокна скручены. Поперечные сечения волокон могут варьироваться, при этом типичные сечения являются круглыми, плоскими или продолговатыми, а предпочтительно круглыми или по существу круглыми. Они также могут иметь постоянное или непостоянное многолепестковое сечение с одним или несколькими постоянными или непостоянными лепестками, распространяющимися от линейной или продольной оси волокна.

Волокна волокнистых материалов, используемых для приготовления катализаторов, описанных в настоящем документе, могут быть ткаными или неткаными. Нетканые волокна могут быть, например, выровнены однонаправленно или уваляны произвольным образом, и данные волокна, как правило, находятся в форме нетканых салфеток, объемного волокна, волоконного жгута, волоконной нити, рубленого волокна и т.д. Тканые волокна могут находиться, например, в форме ткани, матированного полотна, тканого полотна, ленты, текстильного материала, тканевого композита или сетки, и любая из форм может иметь ряд возможных ткацких рисунков. Тканые волокна или нетканые волокна волокнистых материалов могут быть в гибкой или жесткой формах, в зависимости от характера их структуры и используемых материалов. Войлок представляет собой нетканую сетку произвольно ориентированных волокон по меньшей мере одно из которых предпочтительно является прерывистым волокном, таким как штапельное волокно. Предпочтительные волокна волокнистого материала представляют собой кремнийсодержащие волокна, при этом типичными волокнистыми материалами являются тканые полотна из аморфного диоксида кремния, тканые ленты, текстильные материалы, нетканые салфетки или тканые ленты. Типичные волокнистые материалы с кремнийсодержащими волокнами в данной и других формах включают в себя продукты из диоксида кремния Refrasil® (Гардина, Калифорния, США).

Другие типичные волокнистые материалы с кремнийсодержащими волокнами представляют собой стекловолоконные композиции, при этом используют характерные типы стеклянных волокон, включая E-стекла, не содержащие бора E-стекла, S-стекла, R-стекла, AR-стекла; стекла, содержащие силикаты редкоземельных металлов; стекла, содержащие силикат Ba-Ti; нитридированные стекла, такие как Si-AI-O-N стекла, A-стекла, C-стекла и CC-стекла. Каждый из указанных типов стекол известен в данной области техники, конкретно в отношении композиций, которые он охватывает. AR-стекло, например, как правило, содержит модификаторы сетки стекла на базе основных оксидов в значительных количествах, часто 10% масс. или больше от общей массы стеклянной композиции. Указанные модификаторы сетки на базе основных оксидов включают в себя оксиды Zr, Hf, Al, лантанидов и актинидов, а также оксиды щелочноземельных металлов (2 группа) и оксиды щелочных металлов (1 группа). Стекло типа A, как правило, содержит модификаторы сетки стекла на базе оксидов либо кислотного типа, либо основного, включая оксиды Zn, Mg, Ca, Al, B, Ti, Fe, Na и/или K. В случае модификаторов сетки основного типа вводимое количество в целом составляет меньше 12% масс. Стекло E-типа, которое включает в себя не выщелоченное стекло E-типа, как правило, содержит модификаторы сетки стекла на базе оксидов либо кислотного типа, либо основного, включая оксиды Zn, Mg, Ca, Al, B, Ti, Fe, Na и/или K. В случае модификаторов сетки основного характера проявляется тенденция к тому, что количество, вводимое в не выщелоченные стекла E-типа, составляет менее 20% масс.

Кислотное выщелачивание волокнистого материала

Поверхность волокнистого материала, и конкретно стеклянного материала, можно активировать посредством кислотного выщелачивания, включающего в себя контактирование ее с кислотой, подходящей для удаления желаемых ионных частиц через подложку поверхности по существу гетерогенным способом. Указанное удаление достигается в целом без существенной эрозии волоконной сетки и/или создания в значительной мере структуры микропор, либо на поверхности, либо под ней. Кислота может быть органической или неорганической, при этом неорганические кислоты являются предпочтительными. Типичные кислоты включают в себя азотную кислоту, фосфорную кислоту, серную кислоту, соляную кислоту, уксусную кислоту, перхлорную кислоту, бромистоводородную кислоту, хлорсульфоновую кислоту, три фторуксусную кислоту и их смеси.

Адекватная сила кислотного раствора для использования в кислотном выщелачивании зависит от свойств волокнистой сетки, например, его сродства к иону (ионам), подлежащим удалению (например, из стеклянной сетки), его силы после удаления определенных ионов сетки и других свойств. Сила или концентрация кислотного раствора, используемого в кислотном выщелачивании, как правило, находится в пределах от 0,5% до 50%, обычно от 1% до 25%, а часто от 2,5% до 10% масс. В зависимости от силы кислоты и состава волокнистого материала, условия кислотного выщелачивания можно изменять для достижения цели удаления или удержания различных частиц волокнистого материала. Например, мягкое кислотное выщелачивание можно использовать по существу для удержания малых количеств B, Ca, Si и/или Al.

Другие условия кислотного выщелачивания, включающие в себя условия термообработки (например, температуру нагревания для кислотного выщелачивания, время нагревания при кислотном выщелачивании и условия смешивания в ходе кислотного выщелачивания), для осуществления кислотного выщелачивания выбирают с учетом типа и силы используемой кислоты, а также свойств волокнистой сетки. Характерные температуры нагревания для кислотного выщелачивания, как правило, составляют от 20°C (68°F) до 200°C (392°F), обычно от 40°C (104°F) до 120°C (248°F), a часто от 60°C (НОТ) до 95°C (203°F). Характерные времена нагревания при кислотном выщелачивании (т.е. длительность нагревания по достижении желаемой температуры нагревания подложки и кислоты), как правило, составляют от 15 минут до 48 часов, а обычно от 30 минут до 12 часов. Характерные условия смешивания подложки и кислоты в ходе кислотного выщелачивания (т.е. в продолжение периода нагревания для осуществления ионного обмена) включают в себя непрерывное или периодическое смешивание. Смешивание можно выполнять вручную (например, при встряхивании) или его можно автоматизировать (например, галтовка, вращение, встряхивание и т.д.).

После кислотного выщелачивания волокнистую сетку, подвергнутую кислотному выщелачиванию, предпочтительно отделяют от кислоты любым подходящим способом, включая фильтрование, центрифугирование, декантирование и т.д. Материал, как правило, промывают одной или несколькими подходящими промывочными жидкостями, такими как деионизированная вода, и/или подходящим водорастворимым органическим растворителем (например, метанолом, этанолом или ацетоном), а затем сушат при комнатной или повышенной температуре (например, до 150°C (302°)) в течение периода времени обычно от 1 до 24 часов.

В целом, условия кислотного выщелачивания, как правило, определяются на основе желаемой степени модифицирования свойств поверхности. Упомянутые свойства включают изоэлектрическую точку (IEP), а также тип и степень поверхностного заряда, например, необходимого для формирования поверхностно-активного состояния, желаемого либо для последующей обработки (обработок), либо для использования в подложке (и в конечном итоге, в катализаторе). Значимость IEP и характерные диапазоны IEP, а также ряда других возможных способов модифицирования поверхностных свойств волокнистой сетки, включая активацию поверхности, обработку для удаления загрязнителей (например, посредством прокалки), кислотное выщелачивание (включая обработку хелатообразующими реагентами), обратный ионный обмен (BIX) и регулирование уровня pH как подвергнутых обработке BIX, так и не подвергнутых обработке BIX материалов, приведены подробно в заявке на патент США 2009/027578 в отношении подложек катализатора, описанных в ней, и упомянутые основополагающие идеи включены в настоящий документ посредством ссылки.

Формирование волокнистой подложки

Волокнистые подложки катализаторов, описанных в настоящем документе, формируют посредством контактирования волокнистого материала, описанного выше, необязательно обработанного кислотой в условиях кислотного выщелачивания, также описанных выше, с подходящим темплатным реагентом. Образование цеолита или NZMS например, в виде кристаллитов, происходит в результате превращения части диоксида кремния или другого оксида металла, присутствующего в волокнах, в решеточный диоксид кремния или другой оксид металла в составе цеолита или NZMS. Состав волокон волокнистого материала, темплатный реагент и условия формирования определяют цеолит или NZMS в волокнистой подложке, а также тип цеолита или тип NZMS и его свойства. Важным свойством, оказывающим влияние на концентрацию имеющихся кислотных центров, является например, отношение SiO2/Al2O3. Указанное и другие свойства можно адаптировать к желаемой общей кислотности полученной подложки.

Можно получать широкий диапазон цеолитов, в котором увеличение отношения SiO2/Al2O3 коррелирует с уменьшением концентрации кислотных центров и понижением активности цеолита в крекинге. При использовании в гидрообработке подложек с пониженной активностью в крекинге в меньшей степени проявляется тенденция к достижению более низкой средней молекулярной массы молекул (т.е. посредством гидрокрекинга данных молекул) в сырье. Следовательно, в вариантах применения гидрообработки, в которых желателен подвергнутый гидрообработке продукт с более высокой молекулярной массой (например, заключающий в себе относительно большее количество углеводородов диапазона кипения дистиллята по сравнению с количеством углеводородов диапазона кипения нафты), отношение SiO2/Al2O3 следует целенаправленно повышать. Согласно некоторым вариантам осуществления изобретения можно использовать дополнительный источник диоксида кремния для увеличения отношения SiO2/Al2O3 приготовленного цеолита посредством включения в решетку образующегося цеолита и диоксида кремния, полученного из волокнистого материала, и диоксида кремния, полученного из дополнительного источника диоксида кремния. Следовательно, типичные способы приготовления катализаторов, описанных в настоящем документе, включают в себя контактирование и волокнистого материала, имеющего в своем составе кремнийсодержащие волокна, и дополнительного источника диоксида кремния с темплатным реагентом в условиях образования цеолита для превращения частей диоксида кремния, присутствующего как в кремнийсодержащих волокнах, так и в дополнительном источнике диоксида кремния, в решетку диоксида кремния цеолита.

Характерные источники диоксида кремния включают в себя неволокнистые материалы, такие как коллоидный золь диоксида кремния, кремниевая кислота, силикат натрия, силикагель или реакционноспособный сыпучий диоксид кремния (например, диатомитовая земля, Hi-Sil и т.д.). Источник диоксида кремния можно добавлять к волокнистому материалу до его контактирования с темплатным реагентом в условиях образования цеолита или же после некоторого начального периода времени, в течение которого волокнистый материал и темплатный реагент подвергались взаимодействию в указанных условиях.

Характерные цеолиты, образовавшиеся из диоксида кремния, присутствующего в волокнистом материале, имеют отношение SiO2/Al2O3, равное по меньшей мере 20. Это соответствует атомному отношению кремния к алюминию в решетке (отношению Si:Al), равному по меньшей мере 10. В других вариантах осуществления изобретения цеолит, образовавшийся в результате реакции волокнистого материала и темплатного реагента, характеризуется отношением SiO2/Al2O3 в диапазоне от 20 до 5000, часто от 50 до 1000. Типичные цеолиты включают в себя цеолиты, имею