Способ упрочнения поверхности металлической детали

Иллюстрации

Показать всеИзобретение относится к области технологии машиностроения, а именно к способу упрочнения поверхностного слоя деталей, и может быть использовано для изготовления деталей машин из металлических черных и цветных сплавов методами резания. Осуществляют подготовку смазочно-охлаждающей жидкости путем приготовления полуфабриката смазочно-охлаждающей жидкости, содержащего следующие компоненты, мас. %: поверхностно-активное вещество - 0,5-1,0, минеральное масло - 1,0-3,0, дистиллированная вода - остальное, аэрирования упомянутого полуфабриката многоструйным радиальным потоком сжатого воздуха, ввода в него нанопорошка упрочняющего металла посредством тангенциальной струи сжатого воздуха с одновременным перемешиванием упомянутых полуфабриката смазочно-охлаждающей жидкости и нанопорошка упрочняющего металла с турбулизированием полученной смеси. Затем упомянутую смесь, полученную в виде потока жидкости, подвергают гидродинамической кавитационной обработке посредством сужения потока этой жидкости с получением в объеме жидкости кавитационных пузырьков. Имплантацию наночастиц в поверхность детали осуществляют путем доставки наночастиц с поверхности пузырьков в микротрещины и дислокации упрочняемой поверхности детали при «схлопывании» упомянутых пузырьков». Процесс имплантации проводят при концентрации кавитационных пузырьков в смазочно-охлаждающей жидкости в пределах 45-60 об. %. Обеспечиваются высокие механические и эксплуатационные свойства деталей в сочетании с упрощением технологического процесса, повышением его производительности и снижением себестоимости изготовления деталей. 2ил.

Реферат

Изобретение относится к области технологии машиностроения, точнее - к способам упрочнения поверхности деталей для изменения их механических и эксплуатационных свойств, и может быть использовано для изготовления деталей различных машин из металлических черных и цветных сплавов методами резания.

Известен способ упрочнения поверхностного слоя деталей по патенту RU №2238999 С1, МПК С23С 14/48, H01J 37/317, 27.10.2004 [1]. Изобретение предусматривает упрочнение поверхностного слоя деталей путем вакуумной импульсно-периодической имплантации ионов упрочняющего металла и плазменного осаждения покрытий на поверхность детали. Улучшение механических и эксплуатационных свойств поверхностного слоя детали в известном изобретении достигается посредством изменения состава поверхностного слоя и нанесения на поверхность детали покрытия с использованием плазменных технологий.

Недостатками известного способа являются: сложность и дороговизна применяемого оборудования, многоэтапность технологического процесса, необходимость использования специального вакуумного и электрического оборудования в сочетании с парком контрольно-измерительных и регулирующих приборов. Кроме того, известная технология трудоемка и предусматривает единичное изготовление деталей, что затрудняет использование ее в массовом производстве.

Известен способ упрочнения поверхностного слоя деталей по патенту RU №2428520 С2, МПК С23С 26/00, В82В 1/00, 10.09.2011 [2]. Согласно известному изобретению предлагается повышать механические и эксплуатационные свойства деталей путем нанесения на поверхность деталей из металлов и сплавов нанокомпозиционного слоя с более высокими свойствами. Известный способ предусматривает следующие технологические операции (на примере изготовления резьбовой детали): нанесение на поверхность заготовки детали нанокомпозитного состава, содержащего оксиды кремния и марганца, растворенного в литоле; нагрев детали токами высокой частоты до температуры 700-900°C; охлаждение детали и нарезание резьбы; вторичное нанесение нанокомпозитного состава; вторичный нагрев детали; охлаждение детали, чистовое нарезание резьбы и проведение электромеханической имплантации ионов упрочняющего металла в микротрещины и дислокации поверхностного слоя на специальной установке (последнюю операцию проводят импульсами длительностью 2-3 с и повторяют 20-30 раз).

Известный способ обеспечивает заполнение и блокирование микротрещин и дислокаций наночастицами упрочняющих металлов и имплантацию в поверхность ионов других металлов, что способствует повышению механических и эксплуатационных свойств деталей. В качестве упрочняющих металлов в известном способе могут быть использованы медь, никель, вольфрам, хром, а также сплавы, например, баббит, бронза, латунь, алюминиевые и другие сплавы.

Недостатки известного способа заключаются в следующем: сложный состав композиционных покрытий, многоэтапность технологического процесса (до 12 технологических операций), большая трудоемкость изготовления деталей, необходимость использования сложного и дорогостоящего электрического оборудования (установка нагрева детали токами высокой частоты, установка для проведения электрохимической имплантации поверхностного слоя деталей) и высокая себестоимость изготовления деталей, в связи с чем известный способ может быть использован только для единичного изготовления особо ответственных деталей.

Ближайшим аналогом предлагаемого изобретения является способ упрочнения поверхности деталей с одновременным нанесением композиционных покрытий по патенту RU №2138579 С1, МПК С23С 26/00, 27.09.1999 [3]. В известном способе на первом этапе осуществляют подготовку поверхности вращающимся инструментом - металлической щеткой. На втором этапе изменяют усилие деформирования поверхности детали и в зону обработки подают технологическую жидкость, содержащую, (мас. %) следующие компоненты: хлорид меди 4-8, фторированный графит 2-3, ацетамид 5-8, мочевина 0,5-0,8, стеариновая кислота 0,5-0,8, вода 10, композиция высокодисперсных порошков меди и никеля 1-1,5 и глицерин -остальное. В известном изобретении порошки упрочняющих металлов вводят непосредственно в технологическую жидкость.

Известный способ обеспечивает упрочнение поверхностного слоя деталей, работающих в условиях граничной смазки, повышенных нагрузок и температур; устранение задирин; повышение износостойкости и улучшение триботехнических характеристик изделий. Технический эффект обеспечивается за счет имплантации в поверхность наночастиц меди, графита и ацетамида, химического взаимодействия компонентов технологической жидкости с обрабатываемой поверхностью и ударного воздействия обрабатывающего инструмента на поверхность (образование «наклепа»).

К недостаткам известного способа можно отнести: многокомпонентный и дорогостоящий состав технологических жидкостей и большая затратность их изготовления, сложность механизма перемещения обрабатывающего инструмента в продольном и поперечном направлениях с изменением прилагаемых к детали усилий деформирования, большая длительность технологического процесса, низкая производительность и высокая его себестоимость. Способ может быть использован для изготовления узкой номенклатуры деталей, в основном, пар трения.

Предлагаемое нами изобретение направлено на разработку такого способа упрочнения поверхности металлической детали, который обеспечивал бы высокие механические и эксплуатационные свойства деталей в сочетании с упрощением технологического процесса, повышением его производительности и снижением себестоимости изготовления деталей.

Поставленная задача решена тем, что в способе упрочнения поверхности металлической детали, включающем подготовку смазочно-охлаждающей жидкости, содержащей нанопорошок упрочняющего металла, подачу в зону шлифования смазочно-охлаждающей жидкости и шлифование металлической детали абразивным инструментом с имплантацией наночастиц упрочняющего металла в микротрещины и дислокации упомянутой поверхности, отличающийся тем, что подготовку смазочно-охлаждающей жидкости осуществляют путем приготовления полуфабриката смазочно-охлаждающей жидкости, содержащего следующие компоненты, масс. %: поверхностно-активное вещество - 0,5-1,0; минеральное масло - 1,0-3,0; дистиллированная вода - остальное, аэрирования упомянутого полуфабриката многоструйным радиальным потоком сжатого воздуха, ввода в него нанопорошка упрочняющего металла посредством тангенциальной струи сжатого воздуха с одновременным перемешиванием упомянутых полуфабриката смазочно-охлаждающей жидкости и нанопорошка упрочняющего металла с турбулизированием полученной смеси, затем упомянутую смесь, полученную в виде потока жидкости, подвергают гидродинамической кавитационной обработке посредством сужения потока этой жидкости с получением в объеме жидкости кавитационных пузырьков, а имплантацию наночастиц в поверхность детали осуществляют путем доставки наночастиц с поверхности пузырьков в микротрещины и дислокации упрочняемой поверхности детали при «схлопывании» упомянутых пузырьков», при этом процесс имплантации проводят при концентрации кавитационных пузырьков в смазочно-охлаждающей жидкости в пределах 45-60 об. %.

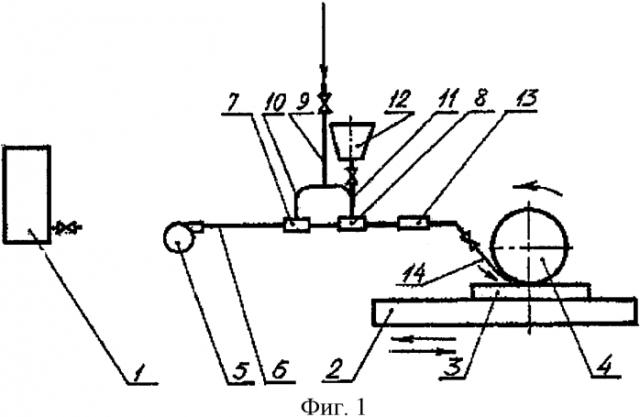

Предлагаемое изобретение иллюстрируется чертежами. На фигуре 1 представлена общая схема способа упрочнения поверхности детали. На фигуре 2 в продольном разрезе показаны схемы устройств для подготовки смазочно-охлаждающей жидкости к проведению процесса упрочнения детали.

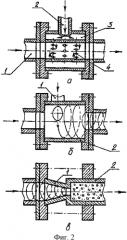

На фигуре 2а изображено устройство для аэрирования потока жидкости многоструйным радиальным потоком сжатого воздуха (1 - трубопровод подачи жидкости, 2 - патрубок для подачи сжатого воздуха, 3 - кольцевая камера для распыления сжатого воздуха, 4 - радиальные каналы для выхода воздуха).

На фигуре 2б представлена схема устройства для подачи в поток жидкости нанопорошка и перемешивания жидкости и нанопорошка тангенциальной струей сжатого воздуха (1 - тангенциальный патрубок для совместной подачи сжатого воздуха и нанопорошка, 2 - корпус смесителя).

На фигуре 2в показана схема устройства для гидродинамической кавитационной обработки смазочно-охлаждающей жидкости (1 - кавитационная камера, 2 - ресивер).

Предлагаемый способ упрочнения поверхности детали состоит из двух этапов: 1 этап - подготовка смазочно-охлаждающей жидкости; 2 этап - проведение процесса имплантации частиц упрочняющего металла в микротрещины и дислокации поверхности детали.

Подготовку смазочно-охлаждающей жидкости осуществляют следующим образом. Сначала готовят ингредиенты: дистиллированную воду, поверхностно-активные вещества (техническое мыло), минеральные масла, нанопорошок упрочняющего металла, например, меди, никеля, вольфрама, латуни, бронзы и т.д. в зависимости от требуемых свойств поверхности детали. Сначала готовят полуфабрикат смазочно-охлаждающей жидкости, состоящей из (масс. %): поверхностно-активное вещество - 0,5-1,0; минеральное масло - 1,0-3,0; вода - остальное. Смазочно-охлаждающая жидкость в таком виде хранится в цеховой емкости 1 (фигура 1). По мере необходимости жидкость доставляют к станочному оборудованию.

Подачу жидкости в зону шлифования (на фигуре 1: стол шлифовального станка - поз. 2, обрабатываемая деталь - поз. 3, абразивный инструмент - поз. 4) осуществляют насосом 5 по трубопроводу 6. В качестве насоса рекомендуется использовать нагнетатели высокого давления. Это необходимо для обеспечения высокой скорости потока жидкости в трубопроводе, особенно в зоне гидродинамической кавитационной обработки жидкости.

Перед подачей смазочно-охлаждающей жидкости в зону шлифования детали жидкость предварительно обрабатывают. Сначала жидкость аэрируют в устройстве 7 (фигура 1, фигура 2а) с целью увеличения содержания газа в жидкости и образования в ней дополнительных газовых микропузырьков. Аэрирование жидкости производят скоростными радиальными струями сжатого воздуха по всему объему потока жидкости.

Затем жидкость подают в устройство 8 для перемешивания ее с нанопорошком упрочняющих металлов. Сжатый воздух (фигура 1) подают по трубопроводу 9 в двухколенный отвод с патрубками 10 и 11 для подачи воздуха соответственно в устройство 7 и в устройство 8. По патрубку 11, установленному тангенциально к корпусу, в устройство 8 из емкости 12 подают нанопорошок в струе сжатого воздуха. Благодаря тангенциальному подводу сжатого воздуха в корпусе устройства наблюдается активное перемешивание жидкости и нанопорошка с образованием однородной смеси. Частицы нанопорошка концентрируются преимущественно на границе микропузырьков, которые, как известно, являются «зародышами» кавитационных пузырьков (каверн), которые образуются, когда давление жидкости p становится меньше критического pкр. Величина критического давления для многих жидкостей равна давлению насыщенного пара этой жидкости.

В устройстве 8 жидкость турбулизируется за счет воздействия тангенциальной струи воздуха. Кинетическая энергия потока при этом возрастает, ламинарный характер движения потока меняется на турбулентный. Скорость потока в сужающемся выходном патрубке устройства 8 еще более возрастает.

Далее аэрированный и турбулизированный поток жидкости с наночастицами нанопорошка, равномерно распределенными в жидкой среде, подают в устройство 13, в котором производят гидродинамическую кавитационную обработку потока жидкости, целью которой является образование в жидкости кавитационных пузырьков и увеличение их суммарного объема в жидкости до 45-60 об. %.

Устройство для гидродинамической кавитационной обработки жидкости (фигура 2в) содержит кавитационную камеру 1 и ресивер 2. Кавитационная камера выполнена в виде усеченного сужающегося конуса, заканчивающегося отверстием малого диаметра, переходящего в расширяющийся цилиндрический ресивер.

В кавитационной камере высокоскоростной поток жидкости сужается, скорость потока и его турбулентность еще более возрастают. В соответствие с законом сохранения энергии и законом Бернулли давление в жидкости при высокой скорости потока снижается и приближается к критическому. Газовые микропузырьки, растворенные в повышенном количестве в жидкости (благодаря предварительному аэрированию), теряют устойчивость и приобретают способность к неограниченному росту. Рост кавитационных пузырьков достаточно устойчив за счет подпитки их газом, растворенным в жидкости в результате аэрирования. За счет повышенного содержания газа в жидкости величина критического давления может повышаться, а величина критической скорости, соответственно, уменьшаться.

Процесс образования и роста кавитационных пузырьков в предлагаемом способе дополнительно интенсифицируется за счет турбулизации потока жидкости. Кроме того, в жидкости дополнительно образуются многочисленные пузырьки пены, что является следствием барботажа жидкости, содержащей поверхностно-активные вещества (техническое мыло), струями сжатого воздуха. На их поверхности тоже осаждаются наночастицы упрочняющих металлов, и они играют такую же роль, что и кавитационные пузырьки.

В результате описанных процессов объем кавитационных пузырьков может составлять 45-60 об. % от объема жидкости, благодаря наличию в жидкости повышенного количества «зародышей» для образования кавитационых пузырьков. По границам кавитационных пузырьков концентрируются наночастицы упрочняющих металлов. Жидкость, насыщенная кавитационными пузырьками и наночастицами, поступает в ресивер 2 (фигура 2в), где ее скорость и турбулентность снижаются.

В качестве кавитирующего устройства в предлагаемом способе может быть также использовано устройство по патенту на полезную модель RU №114133 U1, МПК F24J 3/00, 10.03.2012 [4].

Смазочно-охлаждающую жидкость после обработки по патрубку 14 подают в зону шлифования, где одновременно со шлифованием осуществляют имплантацию наночастиц упрочняющего металла в микротрещины и дислокации поверхности детали с целью упрочнения.

Процесс имплантации наночастиц в поверхность детали осуществляют следующим образом. Известно, что кавитационные пузырьки, переходя в зону повышенного давления, теряют свою кинетическую энергию и прекращают свой рост. При этом возникает явление «схлопывания» пузырька, сопровождающееся звуковым эффектом и выделением значительного тепла. В предлагаемом изобретении кавитационные пузырьки также могут «схлопываться» за счет сдавливания в зазоре между поверхностью детали и поверхностью абразивного инструмента.

Это явление играет положительную роль в процессе имплантации наночастиц в трещины и дислокации поверхности детали. Кавитационные пузырьки в непосредственной близости от поверхности «схлопываются» с образованием кумулятивных струй, содержащих наночастицы упрочняющих металлов и направленных как на поверхность детали, так и на поверхность абразивного инструмента. Так как поверхность детали представляет собой густую сеть микротрещин и дислокаций, то кумулятивные струи или сам абразивный инструмент имплантируют в объем дефектов по всей поверхности детали наночастицы упрочняющих металлов, блокируя их. Установлено, что между наночастицами наблюдается процесс обмена электронами, в результате чего образуются диполи, способствующие электростатическому взаимодействию наночастиц и формированию из них кластеров, заполняющих весь объем микротрещин и дислокаций поверхности деталей. Прочностные свойства поверхности детали при этом значительно улучшаются.

Наиболее эффективно процесс имплантации наночастиц в поверхность детали осуществляется при содержании 45-60 об. % кавитационных пузырьков в объеме жидкости. При содержании кавитационных пызырьков менее 45 об. % процесс имплантации затормаживается, так как часть пузырьков теряется, а оставшихся пузырьков становится недостаточным для обработки всей поверхности детали. Содержание кавитационных пузырьков в жидкости в количестве 60 об. % является предельно возможным при реальных скоростях и давлениях жидкости.

Положительный эффект, достигаемый в предлагаемом изобретении, обеспечивается только совокупностью отличительных признаков изобретения, так как в случае несоблюдения описанной последовательности технологических операций или изъятия какой-либо операции преимущества нового способа упрочнения деталей не будут достигнуты.

При использовании предлагаемого изобретения достигается следующий технико-экономический эффект:

- обеспечиваются оптимальные условия для эффективного образования кавитационных пузырьков в объеме смазочно-охлаждающей жидкости. Этому способствует увеличение в жидкости «зародышей» микропузырьков за счет аэрирования жидкости, увеличение скорости и турбулентности потока жидкости;

- обеспечивается высокая эффективность процесса имплантации наночастиц упрочняющих металлов в поверхность детали, объясняемая высоким содержанием кавитационных пузырьков в смазочно-охлаждающей жидкости;

- вышеперечисленные особенности обеспечивает высокое качество поверхности деталей. Способ устраняет вредное воздействие микротрещин и дислокаций на механические и эксплуатационные свойства деталей. Механические свойства деталей, обработанных предлагаемым способом, возрастают на 5-10%, значительно повышается износостойкость поверхности деталей и, в целом, обрабатываемой детали;

- технологический процесс упрочнения поверхности детали характеризуется высокой производительностью, незначительной трудоемкостью, так как все технологические процессы осуществляются в едином последовательном автоматическом потоке без каких-либо переналадок и сложных систем управления. Производительность предлагаемого процесса на 15-20% выше, чем у ближайшего аналога;

- технологический процесс не требует сложного оборудования, трудоемкость процесса минимальна;

- предлагаемый способ упрочнения обеспечивает большую экономию дорогостоящего нанопорошка упрочняющих металлов. Этому способствует подача нанопорошка непосредственно в аэрированную жидкость с активным перемешиванием компонентов. Выпадение тяжелых наночастиц порошка в осадок с расслоением смазочно-охлаждающей жидкости в предлагаемом способе исключается. Себестоимость предлагаемого способа в 3-5 раз меньше способа, взятого за ближайший аналог.

Предлагаемый способ упрочнения поверхности деталей эффективен, прост в применении и может быть использован для упрочнения большой номенклатуры машиностроительных деталей.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ RU 2238999 С1 «Способ импульсно-периодической имплантации ионов и плазменного осаждения покрытий», МПК С23С 14/48, H01J 37/317, опубл. 27.10.2004.

2. Патент РФ RU 2428520 С2 «Способ получения поверхностного нанокомпозиционного слоя на деталях из металлов или сплавов», МПК С23С 26/00, В82В 1/00, опубл. 10.09.2011.

3. Патент РФ RU 2138579 С1 «Способ упрочнения поверхностей деталей с одновременным нанесением композиционных покрытий», МПК С23С 26/00, опубл. 27.09.1999.

4. Патент РФ на полезную модель RU 114133 U1 «Кавитирующее устройство», МПК F24J 3/00, опубл. 10.03.2012.

Способ упрочнения поверхности металлической детали, включающий подготовку смазочно-охлаждающей жидкости, содержащей нанопорошок упрочняющего металла, подачу в зону шлифования смазочно-охлаждающей жидкости и шлифование металлической детали абразивным инструментом с имплантацией наночастиц упрочняющего металла в микротрещины и дислокации упомянутой поверхности, отличающийся тем, что подготовку смазочно-охлаждающей жидкости осуществляют путем приготовления полуфабриката смазочно-охлаждающей жидкости, содержащего следующие компоненты, мас. %: поверхностно-активное вещество - 0,5-1,0; минеральное масло - 1,0-3,0; дистиллированная вода - остальное, аэрирования упомянутого полуфабриката многоструйным радиальным потоком сжатого воздуха, ввода в него нанопорошка упрочняющего металла посредством тангенциальной струи сжатого воздуха с одновременным перемешиванием упомянутых полуфабриката смазочно-охлаждающей жидкости и нанопорошка упрочняющего металла с турбулизированием полученной смеси, затем упомянутую смесь, полученную в виде потока жидкости, подвергают гидродинамической кавитационной обработке посредством сужения потока этой жидкости с получением в объеме жидкости кавитационных пузырьков, а имплантацию наночастиц в поверхность детали осуществляют путем доставки наночастиц с поверхности пузырьков в микротрещины и дислокации упрочняемой поверхности детали при «схлопывании» упомянутых пузырьков, при этом процесс имплантации проводят при концентрации кавитационных пузырьков в смазочно-охлаждающей жидкости в пределах 45-60 об. %.