Профилированная насадка для вальцового пресса

Иллюстрации

Показать всеИзобретение относится к профилированной насадке (10) для вальцового пресса для обработки сыпучих материалов под высоким давлением. Материал поверхности насадки представляет черный сплав с высоким содержанием хрома. Нанесение профилирования (12) на поверхность осуществляется сразу в процессе литья либо при последующем фрезеровании или проточке поверхности. Для производства насадки отливают цилиндрическое полое тело статическим центробежным литьем и выполняют осевые продольные канавки на его поверхности. Для изготовления насадки применяют черный сплав с высоким содержанием хрома. Комбинацию сплавов для изготовления насадки применяют для внутренней и наружной ее частей. Изобретение повышает износостойкость насадки, допускает восстановление профилированной гребенчатой структуры и ремонт насадки путем наплавки. 5 н. и 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к профилированной насадке для вальцового пресса для осуществления обработки сыпучих материалов под высоким давлением, к процессу производства указанной профилированной насадки и применению определенного черного сплава с высоким содержанием хрома для производства указанной профилированной насадки.

Известно, что для тонкого измельчения сыпучего и хрупкого материала данный материал должен подвергаться не касательным напряжениям, как это обычно происходит, а обрабатываться более экономично в плане энергозатрат исключительно за счет приложения высокого давления в полосе контакта между вальцами. При этом помимо энергетических выгод применение тонкого измельчения данного типа повышает срок службы вальцов, используемых для приложения давления в полосе контакта вальцов.

При тонком измельчении горных пород и очень твердого и абразивного шлака присутствует заранее установленное ограничение срока службы вальца вальцового пресса, который определяется интенсивным абразивным износом вследствие контакта с измельчаемым материалом. При тонком измельчении в полосе контакта вальцов важно, чтобы измельчаемый материал поступал в полосу контакта вальцов равномерно и контролируемым образом. Для относительно низкого абразивного износа и для усовершенствованного и равномерного поступления измельчаемого материала в полосу контакта вальцов вальцового пресса был разработан процесс, в соответствии с которым противоположные вальцы вальцового пресса являются профилированными. В простейшем случае используются нанесенные на поверхность вальца в осевом направлении продольные канавки, в которых уплотненный измельчаемый материал накапливается с образованием самостирающегося износостойкого слоя, что приводит к более равномерному поступлению материала, даже когда измельчаемый материал имеет широкий гранулометрический состав или гранулометрический состав, в среднем варьирующийся со временем.

Конструкция вальца или вальцового пресса, как правило, включает главный корпус вальца с установленными в нем валами. К главному корпусу в отношении свойств материала отдельные требования не выдвигаются. Насадка с качеством поверхности, указанным во введении, надевается нагретой на указанный главный корпус или закрепляется на нем другими способами, известными специалисту в данной области техники. Эта насадка представляет собой в основном цилиндрическое полое тело с размерами с внутренней стороны, соответствующими размерам главного корпуса вальца, а с наружной стороны насадка содержит, как правило, профилирование соответствующего типа.

В DE 102004043562 А1 предлагается кольцевая насадка для вальцового пресса, которая состоит в основном из высокопрочного чугуна и имеет бейнитную микроструктуру с остаточным аустенитом. Известно, что этот материал используется для производства относительно небольших отдельных деталей двигателя из чугуна и характеризуется с одной стороны пластичностью, а с другой стороны - твердой поверхностью, формирующейся в ходе эксплуатации. Этот материал в основном именуется АВЧ (аустенитный высокопрочный чугун). Вследствие своих свойств данный материал особенно подходит для применения в вальцовых прессах, однако имеет недостаток, заключающийся в том, что микроструктуру металла не следует нагревать до температур, значительно превышающих 400°C, во избежание нежелательного фазового превращения микроструктуры металла. Это фазовое превращение приводит к значительным изменениям физических свойств указанного материала и в связи с этим ухудшению пригодности материала для применения в вальцовом прессе.

Поскольку насадка в основном надевается нагретой на главный корпус вальца, присутствует необходимость в нагреве насадки. В заводских условиях возможен контроль медленного и равномерного нагрева без перегрева отдельных участков насадки и связанного с этим изменения местных свойств материала. На месте эксплуатации вальцовых прессов условия отличаются. Для нагрева насадок по месту эксплуатации обычно используются источники пламени, которые нагревают насадку медленно и равномерно. В процессе этого нагрева поверхность насадки может нагреваться значительно выше 400°C, когда не принимаются профилактические меры для предотвращения перегрева. Для контролируемого нагрева требуется квалифицированный и подготовленный персонал, который не всегда присутствует по месту эксплуатации вальцовых прессов.

Дальнейшая проблема этого материала, который первоначально полностью отвечает поставленной задаче, заключается в том, что при наплавке в процессе осуществления ремонта или первого нанесения продольных канавок в осевом направлении для целей, указанных во введении, также необходимо соблюдение контролируемых условий сварки для получения высококачественных наплавных швов.

Эта проблема имеет важное значение по месту эксплуатации вальцового пресса в случае неквалифицированного персонала, особенно в отношении свойств материала, когда существующее профилирование необходимо наносить с применением наплавных швов в процессе планового технического обслуживания или сохранения материала. Традиционный шов, получаемый с применением наплавки, осуществленной без учета характеристик данного материала, первоначально производит впечатление прочного и высококачественного. Однако в процессе эксплуатации базовый материал, расположенный под наплавным швом, разрушается, и наплавные швы расходятся с отсоединением вальцовой накладки. В зависимости от обработки накладки она более не поддается ремонту.

В DE 3643259 C1 предлагается сплав с высоким содержанием хрома, который подходит для производства вальцов, используемых в полосовых станах горячей прокатки. Описанный в нем сплав с высоким содержанием хрома отличается тем, что вальцы не оставляют оттисков в ходе эксплуатации и не прилипают к прокатному материалу. В отношении дальнейшего подходящего использования данного сплава в DE 3643259 C1 сведения отсутствуют.

Цель изобретения заключается в предложении профилированной насадки для вальцового пресса для обработки сыпучего измельчаемого материала под высоким давлением, которая не обладает недостатками известного уровня техники.

Цель, на которой основано изобретение, достигается за счет предложения профилированной насадки в соответствии с признаками пункта формулы 1. Дальнейшие эффективные конфигурации изобретения указаны в зависимых пунктах формулы. Цель, относящаяся к процессу, достигается за счет процесса, заявленного в пунктах формулы 5-9.

В соответствии с изобретением предлагается насадка для вальцового пресса, которая содержит черный сплав с высоким содержанием хрома и следующие компоненты сплава:

| Элемент | Мин. % по массе | Макс.% по массе |

| С | 2,70% | 2,85% |

| Si | 0,95% | 1,02% |

| Мn | 0,55% | 0,64% |

| Р | 0,0012% | 0,0027% |

| S | 0,022% | 0,027% |

| Сr | 16,90% | 17,50% |

| Мо | 0,40% | 1,30% |

| Mi | 4,35% | 4,55% |

Однако необходимые свойства насадки обеспечиваются не только материалом, из которого изготавливается насадка, но и последующим профилированием поверхности или профилированием поверхности, которое уже было выполнено в процессе литья, что позволяет получить продукт в соответствии с изобретением.

Неожиданно было обнаружено, что материал с высоким содержанием хрома, как заявлено в пункте формулы 1, обладает рядом свойств, являющихся положительными для насадки вальцового пресса в сочетании с профилированием.

При использовании для изготовления насадки вальцового пресса высокого давления сплав с высоким содержанием хрома, который известен на текущий момент и подходит для производства целых вальцов для эксплуатации в горячем состоянии в полосовых станах горячей прокатки, в которых он не прилипает к прокатному материалу, проявляет повышенную пластичность при холодной эксплуатации в накладке, вследствие чего накладка становится невосприимчивой к пропусканию компонентов измельчаемого материала, которые не могут быть измельчены. Хрупкий внутри материал накладки для вальцового пресса может быть разрушен при прохождении таких компонентов измельчаемого материала, что делает данную насадку неприменимой. Пластичность внутри материала значительно снижает данный риск по сравнению с хрупкими материалами. Тем не менее, материал на поверхности насадки достаточно твердый для обеспечения удовлетворительного срока службы, когда этот материал используется для производства насадки для вальцового пресса высокого давления.

В частности, насадка, изготовленная из материала, указанного в пункте формулы 1, обладает свойством формирования поверхностной структуры, которая легко может быть восстановлена в процессе наплавки, данное свойство на текущий момент не изучено и было выявлено только при испытаниях.

Профилированная насадка, как заявлено в пункте формулы 1, которая производится из одного материала в процессе центробежного литья или статического литья и в этом случае уже имеет поверхностные канавки, проделанные в отлитом корпусе в осевом направлении, или осевые канавки, нанесенные фрезерованием или проточкой, может быть отремонтирована по месту эксплуатации с применением наплавки относительно простым способом. Сопротивление поверхности материала при нагреве в сочетании с пластичными свойствами материала внутри отлитого тела и необходимой твердостью поверхности обеспечивают особенную пригодность насадки в соответствии с изобретением для применения в вальцовом прессе высокого давления.

В отличие от первоначально непрофилированной насадки, профилированная насадка обладает другими свойствами. Непрофилированная насадка имеет твердую поверхность только в результате наплавки, диаметр которой вследствие наплавки повышается. Она подлежит удалению и замене в процессе восстановительного ремонта. В отличие от нее, насадка с профилированием путем последующего нанесения канавок в осевом направлении или литьем с осевыми канавками обладает свойством, допускающим восстановление профилированной гребенчатой структуры.

Когда осуществляется ремонт вальца, выполненного в соответствии с изобретением, всегда остаются следы профилированной гребенчатой структуры насадки, которые служат основанием для выполнения наплавки. Это также позволяет обеспечить при наплавке высококачественное соединение между наплавным швом и профилированным гребнем с применением простых средств, контроль которых может быть осуществлен по месту эксплуатации вальца.

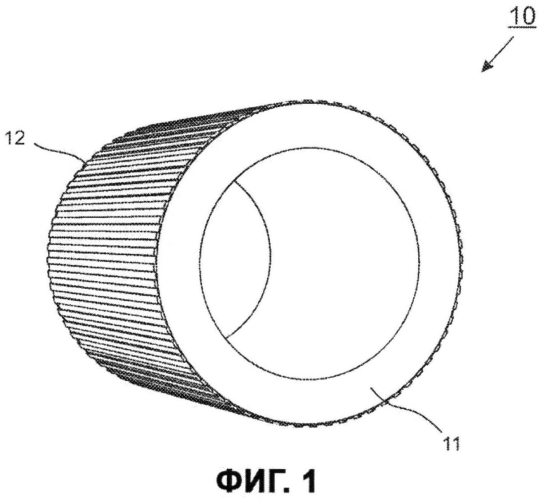

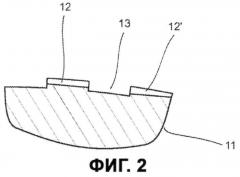

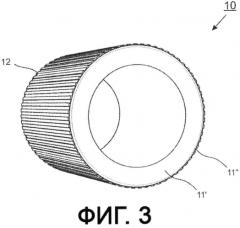

Изобретение подробно объяснено со ссылками на приведенные ниже фигуры, где на фиг.1 показана профилированная насадка согласно изобретению, на фиг.2 сечение поверхности насадки, установленной посредством наплавки, на фиг.3 профилированная насадка с различным составом отдельных деталей насадки.

Фиг. 1 показывает насадку 10 в соответствии с изобретением для вальцового пресса, которая имеет главный корпус насадки 11 и наружное профилирование с профилированными гребнями 12. В соответствии с изобретением предлагается выбор материала насадки 10 с вышеуказанными компонентами сплавов и выполнение профилированных гребней 12, при этом профилированные гребни 12 являются отлитыми вместе с насадкой 10 в процессе литья либо формируются впоследствии посредством нанесения профилированных канавок 13 в осевом направлении (фиг. 2).

Пластичность главного корпуса насадки 11 такова, что насадка выдерживает надевание на горячую на главный корпус вальца (здесь не показано), а также механическую нагрузку, которая возникает, например, в результате прохождения тела, которое не может быть измельчено в полосе контакта вальцов, такого как относительно большой фрагмент твердого металла.

Для изготовления насадки разработан простой процесс, в ходе которого сначала путем статического литья или центробежного литья изготавливается цилиндрическое полое тело, а затем на поверхность данного цилиндрического полого тела наносятся осевые продольные канавки. При выборе сплава поверхности цилиндрического полого тела важно, чтобы указанный сплав обладал следующим составом:

| Элемент | Мин. % по массе | Макс.% по массе |

| С | 2,70% | 2,85% |

| Si | 0,95% | 1,02% |

| Мn | 0,55% | 0,64% |

| Р | 0,0012% | 0,0027% |

| S | 0,022% | 0,027% |

| Сr | 16,90% | 17,50% |

| Мо | 0,40% | 1,30% |

| Ni | 4,35% | 4,55% |

В конфигурации изобретения цилиндрическое полое тело имеет внутреннюю цилиндрическую составную часть и наружную цилиндрическую составную часть. Наружная цилиндрическая составная часть представлена, как описано выше. Внутренняя цилиндрическая составная часть, напротив, имеет отличный состав от наружной цилиндрической составной части, состав без хрома, молибдена и никеля, как показано ниже

| Элемент | Мин. % по массе | Макс.% по массе |

| С | 2,80% | 3,60% |

| Si | 1,60% | 2,60% |

| Мn | 0,15% | 0,45% |

| Р | 0,012% | 0,060% |

| S | 0,011% | 0,056% |

| Сr | - | - |

| Мо | - | - |

| Ni | - | - |

В этом случае цилиндрическое полое тело изготавливается с применением композитного литья.

Осевые продольные канавки отливаются вместе с насадкой в процессе литья или наносятся на поверхность цилиндрического полого тела проточкой или фрезерованием после охлаждения цилиндрического полого тела.

На фиг. 2 показано, что профилированные гребни 12' основаны на изношенных профилированных гребнях 12. Эти профилированные гребни 12' представляют собой наплавки, которые наносятся на профилированные гребни 12 в ходе наплавки для ремонта и восстановления изношенной насадки 10. Выбор материала делает возможным ремонт многотонной насадки путем наплавки с применением простых средств.

Наконец, на фиг. 3 показана насадка с внутренней составной частью 11' насадки и наружной составной частью 11" насадки, выполненными из различных по составу материалов. Внутренняя часть 11' насадки имеет вышеуказанный состав без хрома, никеля и молибдена, в то время как наружная составная часть насадки имеет вышеуказанный состав с содержанием хрома, никеля и молибдена.

В конфигурации изобретения предлагается внутренняя составная часть насадки, составляющая 50% от массы насадки, предпочтительно 80%, особенно предпочтительно более 90% массы насадки. Насадки с малым содержанием по массе хромсодержащего сплава отличаются высокой твердостью и нечувствительны к наплавке на профилированные гребни, служащие в качестве основания для наплавок, и пластичностью по существу не содержащего хром материала внутренней составной части насадки.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

| 10 | Насадка |

| 11 | Главный корпус насадки |

| 11' | Внутренняя часть |

| 11" | Наружная часть |

| 12 | Профилированный гребень |

| 12' | Наплавка |

| 13 | Профилированная канавка |

1. Профилированная насадка для вальцового пресса для обработки сыпучего измельчаемого материала под высоким давлением, характеризующаяся тем, чтоa) материал поверхности представляет черный сплав, содержащий следующие компоненты, мас.%:углерод (С) - 2,70÷2,85;кремний (Si) - 0,95÷1,02;марганец (Mn) - 0,55÷0,64;фосфор (Р) - 0,0012÷0,0027;сера (S) - 0,022÷0,027;хром (Сr) - 16,90÷17,50;молибден (Мо) - 0,40÷1,30;никель (Ni) - 4,35÷4,55;b) и что нанесение профилирования на поверхность вальцов осуществляется сразу в процессе литья либо при последующем фрезеровании или проточке поверхности.

2. Насадка по п.1, характеризующаяся тем, что материал внутренней составной части насадки представляет черный сплав, содержащий следующие компоненты, мас.%:углерод (С) - 2,80÷3,60;кремний (Si) - 1,60÷2,60;марганец (Mn) - 0,15÷0,45;фосфор (Р) - 0,012÷0,060;сера (S) - 0,011÷0,056.

3. Насадка по п.2, характеризующаяся тем, что содержание внутренней составной части насадки составляет 50% по массе, предпочтительно 80% по массе, особенно предпочтительно более 90% по массе.

4. Насадка по любому из пп.1-3, характеризующаяся тем, что профилирование дополнительно выполнено с наплавкой на профилированные гребни.

5. Способ производства профилированной насадки по п.1 или 4, характеризующийся- отливкой цилиндрического полого тела статическим центробежным литьем,- выполнением осевых продольных канавок на поверхности цилиндрического полого тела,при этом для отливки используют материал следующего состава, мас.%:углерод (С) - 2,70÷2,85;кремний (Si) - 0,95÷1,02;марганец (Мn) - 0,55÷0,64;фосфор (Р) - 0,0012÷0,0027;сера (S) - 0,022÷0,027;хром (Cr) - 16,90÷17,50;молибден (Мо) - 0,40÷1,30;никель (Ni) - 4,35÷4,55.

6. Способ производства профилированной насадки по любому из пп.2-4, характеризующийся тем, что изготавливают цилиндрическое полое тело композитным литьем, при этом внутренняя и наружная части цилиндрического полого тела обладают различными составами материала, а также отличается тем, что внутренняя часть полого тела характеризуется следующим составом, мас.%:углерод (С) - 2,80÷3,60;кремний (Si) - 1,60÷2,60;марганец (Мn) - 0,15÷0,45;фосфор (Р) - 0,012÷0,060;сера (S) - 0,011÷0,056.

7. Способ производства профилированной насадки по п.5 или 6, характеризующийся нанесением осевых канавок на поверхность цилиндрического полого тела посредством проточки и/или фрезерования и/или в процессе литья в формах.

8. Применение для изготовления насадки для вальцового пресса, имеющей на поверхности осевые продольные канавки, сплава, обладающего следующим составом, мас.%:углерод (С) - 2,70÷2,85;кремний (Si) - 0,95÷1,02;марганец (Мn) - 0,55÷0,64;фосфор (Р) - 0,0012÷0,0027;сера (S) - 0,022÷0,027;хром (Сr) - 16,90÷17,50;молибден (Мо) - 0,40÷1,30;никель (Ni) - 4,35÷4,55.

9. Применение комбинации сплавов для изготовления насадки для вальцового пресса, имеющей на поверхности осевые продольные канавки, отличающееся тем, что внутренняя часть насадки выполнена из сплава следующего состава, мас.%:углерод (С) - 2,80÷3,60;кремний (Si) - 1,60÷2,60;марганец (Мn) - 0,15÷0,45;фосфор (Р) - 0,012÷0,060;сера (S) - 0,011÷0,056;а наружная часть насадки выполнена из сплава следующего состава, мас.%:углерод (С) - 2,70÷2,85;кремний (Si) - 0,95÷1,02;марганец (Мn) - 0,55÷0,64;фосфор (Р) - 0,0012÷0,0027;сера (S) - 0,022÷0,027;хром (Cr) - 16,90÷17,50;молибден (Мо)- 0,40÷1,30;никель (Ni) - 4,35÷4,55.