Способ выщелачивания ценных компонентов и редкоземельных элементов из зольно-шлакового материала

Иллюстрации

Показать всеИзобретение относится к области биогидрометаллургии, в частности к биотехнологии извлечения ценных компонентов и редкоземельных элементов из продуктов сжигания угля - зольно-шлакового материала. Способ выщелачивания ценных компонентов и редкоземельных элементов из зольно-шлакового материала включает приготовление пульпы в биореакторе с соотношением твердой и жидкой фаз (Т:Ж)=1:5, соотношением зольно-шлакового материала и элементной серы 10-20:1. Затем доводят pH пульпы концентрированной серной кислотой до значений 2,0-3,0, добавляют в пульпу питательные соли и проводят инокуляцию пульпы внесением 10% культуральной жидкости, содержащей сообщество ацидофильных хемолитотрофных микроорганизмов. Далее проводят процесс биоокисления элементной серы микроорганизмами при перемешивании пульпы, аэрации воздухом и при температуре 44-46°C, сопровождающийся образованием серной кислоты, снижением pH и выщелачиванием ценных компонентов и редкоземельных элементов. Техническим результатом является снижение расхода реагента (серной кислоты) на выщелачивание ценных компонентов и редкоземельных элементов из зольно-шлакового материала и снижение расхода электроэнергии на поддержание температуры реакционной смеси. 6 з.п. ф-лы, 2 табл., 3 пр.

Реферат

Изобретение относится к области биогидрометаллургии, в частности к биотехнологии извлечения ценных компонентов и редкоземельных элементов из продуктов сжигания угля - зольно-шлакового материала.

В настоящее время проблема использования отходов объектов тепло- и электрогенерации, в частности зольно-шлаковых материалов, образующихся при сжигании углей, не решена как в мире, так и в России. При сжигании углей образуются твердые отходы: зола-унос и шлак, которые перемещают в отвалы, где они складируются и хранятся на открытом воздухе или под слоем воды. В настоящее время в мире скопились в отвалах миллиарды тонн зольно-шлаковых материалов, которые создают большую экологическую напряженность в регионах объектов тепло- и электроэнергетики, представляют угрозу для окружающей среды и здоровья людей. В результате ветровой эрозии частицы золы поступают в атмосферу и, оседая, загрязняют почву токсичными веществами. Под действием кислотных осадков происходит миграция токсических веществ из отвалов, приводящая к загрязнению почв, грунтовых вод, поверхностных вод. Оборудование и эксплуатация зольно-шлаковых отвалов требуют значительных затрат, кроме того, под них отчуждаются плодородные земли.

С точки зрения рационального природопользования зольно-шлаковые материалы представляет собой техногенное сырье, способное обеспечить многие нужды промышленности. Наибольшую ценность представляют благородные металлы (золото, серебро), микроэлементы (ванадий, галлий, стронций, цирконий, олово, барий и др.) и редкоземельные элементы (скандий, иттрий, лантан и др.).

Из всего вышесказанного следует, что разработка энерго- и ресурсосберегающих комплексных технологий их утилизация и извлечение ценных компонентов является актуальной задачей.

Изобретение относится к выщелачиванию ценных компонентов и редкоземельных элементов из зольно-шлакового материала. Способ включает приготовление пульпы в биореакторе с определенным соотношением твердой и жидкой фаз и определенным соотношением элементной серы и зольно-шлакового материала, доведение pH пульпы концентрированной серной кислотой до значения <3,0, инокуляцию пульпы культуральной жидкостью, содержащей сообщество ацидофильных хемолитотрофных микроорганизмов, процесс биоокисления элементной серы микроорганизмами, сопровождающийся образованием серной кислоты и снижением pH, при интенсивной аэрации и определенной температуре и выщелачивание ценных компонентов и редкоземельных элементов из зольно-шлакового материала.

Техническим результатом изобретения является разработка научно-технологических решений, обеспечивающих: малоэнергоемкое выделение ценных компонентов из отходов объектов тепло- и электрогенерации; рациональное использование природных ресурсов при производстве редких металлов; снижение экологической нагрузки в районах объектов тепло- и электрогенерации.

Известны различные способы извлечения ценных элементов (включая редкоземельные) из зольно-шлаковых материалов, которые заключаются в химической обработке зольно-шлаковых материалов после сжигания углей различными химическими реагентами. Основным методом переработки зольно-шлаковых материалов является вскрытие их кислотными реагентами, в качестве которых могут использоваться минеральные кислоты.

Известен способ выщелачивания металлов и редкоземельных элементов (Y, La, Се, Dy и др.) из зольно-шлаковых отвалов растворами азотной, серной или соляной кислот в концентрации от 50 до 300 г/л при соотношении твердой и жидкой фаз от 1:3 до 1:10 и температуре от 18°C до 90°C [Кузьмин В.И., Пашков Г.Л., Карцева Н.В., Охлопков С.С. Кычкин В.Р., Сулейманов A.M. Способ извлечения редкоземельных металлов и иттрия из углей и золошлаковых отходов от их сжигания // Патент РФ №2293134. Опубликован 10.02.2007 г. ]. Золы выщелачивали азотной кислотой при 90°C в течение 1 ч. Редкоземельные элементы экстрагировали из раствора трибутилфосфатом. Извлекалось до 80% редкоземельных элементов. Недостатком способа является использование высоких концентраций минеральных кислот, высокие затраты электроэнергии и экологическая опасность.

Известно выщелачивание зольно-шлаковых материалов различными концентрациями соляной кислоты при различных концентрациях (0,68-6,5) М, в диапазоне температур до 80°C, при разных плотностях пульпы [Концевой А.А., Михнев А.Д., Пашков Г.Л., Колмакова Л.П. Извлечение скандия и иттрия из золошлаковых отходов // Журнал прикладной химии. 1995. Т. 68. №7. С. 1075]. При оптимальных условиях (3М HCl, 40°C, Т:Ж=1:5) Sc извлекался на 84%, Y - на 91%. Удавалось достигнуть концентраций Sc - 84 мг/л, Y - 91 мг/л. Недостатком способа является использование концентрированных растворов соляной кислоты.

Известен также способ извлечения редких и редкоземельных элементов из бедной руды, содержащей пирит в разных растворах и в разных режимах [Sapsford D.J., Bowell R.J., Geroni J.N., Penman K.M., Dey M. Factors influencing the release rate of uranium, thorium, yttrium and rare earth elements from a low grade ore // Minerals Engineering. 2012. V. 39. P. 165-172]. Использовали разное время выщелачивания, добавление 0,5 г/л Fe2(SO4)3; применяли в качестве растворителя среду 9К Сильвермана и Лундгрена [Silverman М.Р., Lundgren D.C. Study on the chemoautotrophic iron bacterium Ferrobacillus ferrooxidans. An improved medium and harvesting procedure for securing high cell yield // J. Bacteriol. 1959. V. 77. №5. P. 642-647] без железа. В оптимальных условиях (pH 3,5, 0,5 г/л Fe3+) за 52 недели было выщелочено 58% U, 50% Th, 36% Y и 45% редкоземельных элементов. Показано, что при добавлении питательных солей может происходить «самовыщелачивание» редкоземельных элементов из руды благодаря микробному окислению пирита. Это единственный из известных нам патентов, где упоминается роль микроорганизмов в выщелачивании редкоземельных элементов, но не из отходов сжигания углей, а из бедной руды, содержащей пирит - источник энергии для микроорганизмов.

Общим недостатком известных процессов извлечения редкоземельных элементов из зольно-шлаковых материалов является большой расход кислот.

Другой существенный недостаток известных процессов заключается в высоких энергозатаратах на ведение процесса выщелачивания редкоземельных элементов при (80-90)°C.

Наиболее близким к предлагаемому способу извлечения редкоземельных металлов из руд и золошлаковых отходов является способ, предложенный в патенте Башлыковой Т.В., Живаевой А.Б. [Башлыкова Т.В., Живаева А.Б. Комплексный метод переработки шлаков // Патент РФ №2350666. Опубликован 20.10.2008 г. ]. Изобретение касается переработки шлаков и золошлаковых отходов. Способ переработки шлаков для извлечения ценных компонентов включает магнитную сепарацию и гравитационное обогащение с получением концентрата и хвостов обогащения. Хвосты после обогащения подвергают кавитационной обработке и биогидрометаллургическому переделу, обеспечивающему доизвлечение ценных компонентов, присутствующих в матрице шлака. Обработку ведут путем выращивания бактерий до концентрации (103-105) клеток в 1 мл, добавления хвостов в раствор с бактериями с соотношении Т:Ж=1:5 и развития культур бактерий до концентрации 107 клеток в 1 мл. При обработке осуществляют постоянную аэрацию при температуре среды (15-32)°C. Из полученного раствора выделяют ценные компоненты. Техническим результатом является повышение эффективности переработки шлака и золошлаковых отходов. Недостатком способа является его непригодность для извлечения ценных металлов из золошлаковых отходов (что заявлено в реферате), так как в них, в отличие от приведенной в примере переработки руд (г. Трепеча, Югославия), не содержится источник энергии для микроорганизмов, в результате окисления которого образуется выщелачивающая зольно-шлаковый материал кислота.

Отсутствуют патенты по разработке научно-технологических решений, обеспечивающих малоэнергоемкое выделение ценных компонентов из отходов сжигания углей с использованием микроорганизмов как генераторов серной кислоты. Такие способы могут обеспечить рациональное использование природных ресурсов при производстве редких металлов и снижение экологической нагрузки в районах объектов тепло- и электрогенерации.

Технический результат нашего способа выщелачивания ценных компонентов и редкоземельных элементов из зольно-шлакового материала достигается тем, что вместо концентрированных растворов кислот при высокой температуре обработки процесс выщелачивания осуществляется серной кислотой, образуемой сообществом умеренно-термофильных ацидохемолитотрофных микроорганизмов при окислении дешевого источника энергии - элементной серы при температуре не выше 45°C. Способ включает приготовление пульпы в биореакторе с определенным соотношением твердой и жидкой фаз и определенным соотношением элементной серы и зольно-шлакового материала; доведение pH пульпы концентрированной серной кислотой до значения <3,0; инокуляцию пульпы культуральной жидкостью, содержащей сообщество умеренно-термофильных ацидохемолитотрофных микроорганизмов; процесс биоокисления элементной серы микроорганизмами, сопровождающийся образованием серной кислоты и снижением pH, при интенсивной аэрации и определенной температуре и выщелачивание ценных компонентов и редкоземельных элементов из зольно-шлакового материала. Техническим результатом изобретения является также разработка научно-технологических решений, обеспечивающих: малоэнергоемкое выделение ценных компонентов из отходов объектов тепло и электрогенерации; рациональное использование природных ресурсов при производстве редких металлов; снижение экологической нагрузки в районах объектов тепло и электрогенерации.

Техническое решение иллюстрируется следующими примерами:

Пример 1

Проведение выщелачивания ценных компонентов из зольно-шлаковых материалов в режиме чанового процесса в разных температурных режимах: 28,40 или 45°C

Опыты проводили в периодическом режиме в реакторах объемом 3,0 л с объемом пульпы в них 1,0 л при следующих параметрах: начальном значении pH пульпы 1,60, плотности пульпы 20% (Т:Ж), аэрации 5 мин-1, скорости вращения турбинной мешалки 500 мин-1, соотношении зольно-шлакового материала и серы 20:1, количестве вносимого инокулята 10% и продолжительности биовыщелачивания 10 сут. Перед инокуляцией пульпы была проведена обработка зольно-шлакового материала серной кислотой для доведения значения pH до необходимого уровня (1,60). При этом расход серной кислоты составил 51 кг/т. При проведении процесса биовыщелачивания ценных компонентов и редкоземельных элементов из зольно-шлаковых материалов при 28°C в качестве инокулята было использовано мезофильное сообщество ацидофильных хемолитотрофных микроорганизмов, в то время как при 40 и 45°C в качестве инокулята было использовано умеренно-термофильное сообщество ацидофильных хемолитотрофных микроорганизмов.

Наибольшая скорость снижения значения pH, а следовательно, и скорость окисления элементной серы, наблюдалась при проведении процесса при температуре 45°C и использовании умеренно-термофильного микробного сообщества ацидофильных хемолитотрофных микроорганизмов. Так, достигнутое значение pH за 10 сут процесса в этом случае составило 1,15, в то время как при проведении процесса при 28 и 40°C - только 1,41 и 1,27 соответственно. Кроме того, при 45°C наблюдалось большая численность микроорганизмов в пульпе (число клеток/мл ×108): 5,6, 5,0 и 4,8 и более высокие значения окислительно-восстановительного потенциала: 817, 759 и 676 мВ соответственно при 45, 40 и 28°C.

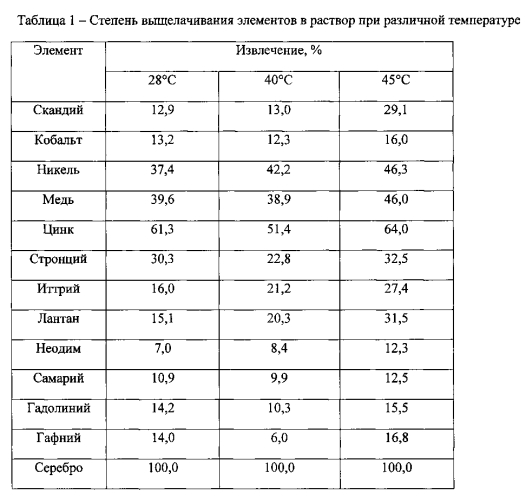

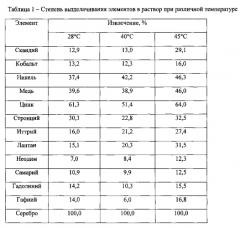

Из представленных в таблице 1 данных видно, что в процессе при 45°C достигнутые степени выщелачивания никеля, меди и цинка составили 46,3, 46,0 и 64% соответственно. Наибольшее влияние температурный режим оказывал на биовыщелачивание скандия, иттрия и лантана. Увеличение степени их выщелачивания при повышении температуры от 28 до 45°C составило 2.25, 1.71 и 2,08 раз соответственно. Извлечение благородного металла - серебра - во всех случаях составило 100%.

Таким образом, лучшим из исследуемых являлся режим проведения биовыщелачивания ценных компонентов и редкоземельных элементов из зольно-шлакового материала при температуре 45°C, характеризующийся более интенсивным окислением элементной серы в пульпе и, как следствие, более быстрым снижением значения pH, а также большим извлечением ценных компонентов (меди, никеля и цинка) и редкоземельных элементов (скандия, иттрия и лантана).

Пример 2

Проведение выщелачивания ценных компонентов из зольно-шлаковых материалов в режиме чанового процесса при различных значениях исходного pH: 3,0,2,6 или 2,0

Опыты проводили в периодическом режиме в реакторах объемом 3,0 л с объемом пульпы в них 1,0 л при следующих параметрах: температуре 45°C, плотности пульпы 10% (Т:Ж), аэрации 5 мин-1, скорости вращения турбинной мешалки 500 мин-1, соотношении зольно-шлакового материала и серы 10:1, количестве вносимого инокулята умеренно-термофильного сообщества микроорганизмов 10% и продолжительности биовыщелачивания 10 сут. Перед инокуляцией пульпы была проведена обработка зольно-шлакового материала серной кислотой для доведения значения pH до необходимого уровня. Начальные значения pH задавали на уровне 3,0, 2,6 и 2,0 добавлением концентрированной серной кислоты. При этом расход серной кислоты составил 21±3 кг/т для случаев с начальным значением pH 3,0 и 2,6, а в случае исходного pH 2,0-45±1 кг/т.

Начальное значение pH в диапазоне 2,0-3,0 не влияло на сероокисляющую активность умеренно- термофильного сообщества ацидофильных хемолитотрофных микроорганизмов при биовыщелачивании ценных металлов и редкоземельных элементов из зольно-шлакового материала. Численность микроорганизмов была одинакова во всех случаях и составляла до 1,0×109 кл/мл. Значения окислительно-восстановительного потенциала закономерно увеличивались в процессе биовыщелачивания и достигали 845-855 мВ к концу процесса, что свидетельствует о нахождении элементов-ионов в среде в их высших валентностях. Более активное образование серной кислоты в первые четверо суток биовыщелачивания наблюдалось в случае с исходным значением pH 2,0. В дальнейшем скорости образования серной кислоты микроорганизмами были схожими во всех случаях, при этом конечное достигнутое значение pH составило 0,90-0,92, что свидетельствовало о высокой сероокисляющей активности умеренно- термофильного сообщества ацидофильных хемолитотрофных микроорганизмов. Таким образом, основываясь на том, что длительное пребывание зольно-шлакового материала в более кислых условиях будет способствовать более эффективному извлечению ценных металлов и редкоземельных элементов, оптимальным представляется режим биовыщелачивания с начальным значением pH 2,0.

Пример 3

Проведение выщелачивания ценных компонентов из зольно-шлаковых материалов в режиме чанового процесса при различных плотностях пульпы: 33 или 10%

Опыты проводили в периодическом режиме в реакторах объемом 3,0 л с объемом пульпы в них 1,0 л при следующих параметрах: температуре 45°C, начальном значении pH пульпы 2,0, аэрации 5 мин-1, скорости вращения турбинной мешалки 500 мин-1, соотношении зольно-шлаковый материала и серы 10:1, количестве вносимого инокулята умеренно- термофильного микробного сообщества 10% и продолжительности биовыщелачивания 10 сут. Плотность пульпы устанавливали на уровне 10 и 33% твердого в жидкой фазе. Перед инокуляцией пульпы была проведена обработка зольно-шлакового материала серной кислотой для доведения значения pH до необходимого уровня (2,0). При этом расход серной кислоты не зависел от плотности пульпы и составил 45±1 кг/т.

Более эффективное снижение значения pH наблюдалось при плотности пульпы 10%. Достигнутое конечное значение pH жидкой фазы составило 0,90, в то время как при плотности пульпы 33% - только 1,07. При биовыщелачивании ценных компонентов и редкоземельных элементов из зольно-шлакового материала как при плотности пульпы 10%, так и при 33% наблюдались высокие значения окислительно-восстановительного потенциала, достигающие к 10 суткам процесса 855 и 805 мВ, что свидетельствует об окислительных условиях в пульпе. Численность микроорганизмов умеренно-термофильного сообщества ацидофильных хемолитотрофных микроорганизмов разнилась незначительно в обоих случаях и достигала 1,0×109 кл/мл в активной фазе роста.

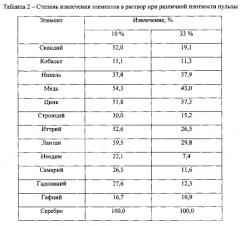

Степень извлечения элементов в раствор в зависимости от плотности пульпы дана в таблице 2.

Из представленных данных видно, что плотность пульпы слабо влияла на степень извлечения в раствор ценных компонентов (кобальта, никеля, меди и цинка). При этом наибольшие значения выщелачивания получены для меди и цинка (до 54,3 и 57,3% соответственно). Наоборот, увеличение плотности пульпы с 10 до 33% резко снижало эффективность биовыщелачивания редкоземельных элементов, в том числе лантаноидов. Так, снижение степени извлечения скандия, иттрия и лантана составило в 2,72, 1,98 и 2,0 раз соответственно. Извлечение серебра в обоих случаях составило 100%.

Таким образом, лучшим из исследуемых являлся режим проведения биовыщелачивания ценных металлов и редкоземельных элементов из зольно-шлакового материала при плотности пульпы 10%, характеризующийся более эффективным окислением элементной серы в пульпе и, как следствие, большим снижением значения pH. При этом извлечение редкоземельных элементов в раствор было наибольшим и составило для скандия, иттрия и лантана 52,0, 52,6 и 59,5% соответственно. Кроме того, было выщелочено 100% серебра.

1. Способ выщелачивания ценных компонентов и редкоземельных элементов из зольно-шлакового материала, включающий приготовление пульпы в биореакторе с соотношением твердой и жидкой фаз (Т:Ж)=1:5, соотношением зольно-шлакового материала и элементной серы 10-20:1, доведение pH пульпы концентрированной серной кислотой до значений 2,0-3,0, добавление в пульпу питательных солей, инокуляцию пульпы внесением 10% культуральной жидкости, содержащей сообщество ацидофильных хемолитотрофных микроорганизмов, проведение процесса биоокисления элементной серы микроорганизмами при перемешивании пульпы, аэрации воздухом и при температуре 44-46°C, сопровождающегося образованием серной кислоты, снижением pH и выщелачиванием ценных компонентов и редкоземельных элементов из зольно-шлакового материала.

2. Способ по п. 1, отличающийся тем, что в состав питательных солей, добавляемых в пульпу для жизнеобеспечения ацидофильных хемолитотрофных микроорганизмов сообщества, входят (г/л): (NH4)2SO4-3,0, K2HPO4×3H2O-0,5, KCl-0,1, MgSO4×7H2O-0,5.

3. Способ по п. 1, отличающийся тем, что выращивание инокулята микроорганизмов ведут на среде, содержащей (г/л): (NH4)2SO4-3,0, K2HPO4×3H2O-0,5, KCl-0,1, MgSO4×7H2O-0,5, S°-10, на термостатируемой качалке при скорости 200 об/мин и 45°C.

4. Способ по п. 1, отличающийся тем, что выщелачивание ведут селекционированным сообществом умеренно-термофильных ацидофильных хемолитотрофных микроорганизмов с высокой скоростью окисления элементной серы, в состав которого входят штаммы Acidithiobacillus caldus, A. thiooxidans, A. ferrooxidans, Sulfobacillus thermosulfidooxidans, Ferroplasma acidiphilum.

5. Способ по п. 1, отличающийся тем, что выщелачивание ведут при перемешивании пульпы со скоростью 500 об/мин.

6. Способ по п. 1, отличающийся тем, что выщелачивание ведут при аэрации со скоростью подачи воздуха 5 мин-1.

7. Способ по любому из пп. 1-6, отличающийся тем, что ценными компонентами при выщелачивании являются кобальт, никель, медь, цинк, стронций, гафний и серебро.