Способ изготовления звукопоглощающего устройства турбореактивного двигателя

Иллюстрации

Показать всеПри изготовлении кольцевого звукопоглощающего устройства, состоящего из звукопоглощающих секций, скрепленных по окружности друг с другом, в полость корпуса сборочного приспособления укладывают препрег стенки заготовки секции с прилеганием к днищу и торцам полости корпуса сборочного приспособления. Затем на препрег уложенной стенки в один или несколько ярусов укладывают заполнители в виде эластичных оправок с размещенным на них препрегом трубчатых элементов, а на последние и части поперечных фланцев укладывают препрег другой стенки заготовки секции, на который устанавливают крышку сборочного приспособления. Зажимают препреги поперечных фланцев с частичным обжатием заполнителя между крышкой и корпусом сборочного приспособления. Полученную сборку устанавливают в печь и после отверждения препрега извлекают из печи, а полученную заготовку секции - из сборочного приспособления. Удаляют эластичные оправки из трубчатых элементов, выполняют механическую обработку торцов фланцев заготовки секции с открытием стыковочных отверстий в них и боковых сторон заготовки секции. Устанавливают на боковые стороны заготовки секции П-образные накладки. Выполняют перфорацию трактовой стенки заготовки секции с прилегающими к ней трубчатыми элементами. Собирают звукопоглощающее устройство из звукопоглощающих секций и скрепляют их по окружности друг с другом фланцами на кольцевых шпангоутах и/или накладками между смежными секциями. Изобретение позволяет снизить трудоемкость изготовления звукопоглощающего устройства турбореактивного двигателя, а также повысить его ремонтопригодность. 4 ил.

Реферат

Изобретение относится к области авиадвигателестроения.

Известен способ изготовления кольцевого звукопоглощающего устройства турбореактивного двигателя, включающий изготовление секций заполнителей и укладку их в сборочное приспособление между препрегами трактовой и внетрактовой стенок, отверждение полученной сборки и механическую ее обработку с перфорацией заполнителей с трактовой стенкой - патент RU №2320881 C1 на изобретение, опубликовано 27.03.2003.

По своим признакам и достигаемому результату этот способ наиболее близок к заявляемому и принят за прототип.

Известным способом кольцевое звукопоглощающее устройство изготавливают из композиционного материала цельноотвержденным, при этом секции заполнителей из препрега для укладки между кольцевыми препрегами трактовой и внетрактовой стенками предварительно отформовывают и отверждают в специальном приспособлении.

Недостаток известного способа в сложности его осуществлении, и неудовлетворительной ремонтопригодности при эксплуатации звукопоглощающего устройства, получаемого таким способом.

Технической задачей изобретения является упрощение способа, повышение его надежности и ремонтопригодности.

Названный технический результат согласно изобретению достигается за счет того, что кольцевое звукопоглощающее устройство выполняют сборным по окружности из трех и более звукопоглощающих секций, при изготовлении которых в полость корпуса сборочного приспособления укладывают препрег трактовой или внетрактовой стенки заготовки секции с прилеганием к днищу и торцам полости корпуса с образованием из концов препрега частей поперечных фланцев, затем на препрег уложенной стенки в полость корпуса сборочного приспособления в один или несколько ярусов в поперечном направлении укладывают заполнители в виде эластичных оправок с намотанным на них препрегом трубчатых элементов, а на последние и части поперечных фланцев укладывают препрег другой стенки, закрывают крышкой сборочного приспособления, зажимая части препрега поперечных фланцев трактовой и внетрактовой стенок с частичным обжатием при этом одного или нескольких ярусов заполнителей между крышкой и корпусом сборочного приспособления, образованную сборку устанавливают в печь, нагревают и после отверждения препрега сборку охлаждают, извлекают из печи, а полученную сборку - из сборочного приспособления, удаляют эластичные оправки из трубчатых элементов, выполняют механическую обработку частей фланцев заготовки секции с открытием в них стыковочных отверстий и боковых сторон заготовки секции, на которые на клеевой состав устанавливают индивидуальные П-образные накладки с примыканием полок накладок к наружным участкам трактовой и внетрактовой стенок заготовки секции, а стенок накладок - к торцам трактовых и внетрактовых стенок и торцам трубчатых элементов заготовки секции с последующим отверждением клеевого состава. Затем выполняют перфорацию заготовки секции со стороны трактовой стенки и образованием продольной автономной звукопоглощающей секции, после чего производят сборку кольцевого звукопоглощающего устройства с установкой звукопоглощающих секций поперечными фланцами на кольцевые шпангоуты и/или с помощью накладок между соседними секциями и установкой крепежа.

Ниже со ссылкой на прилагаемые чертежи - фиг. 1, 2, 3 и 4 - дается описание предлагаемого способа.

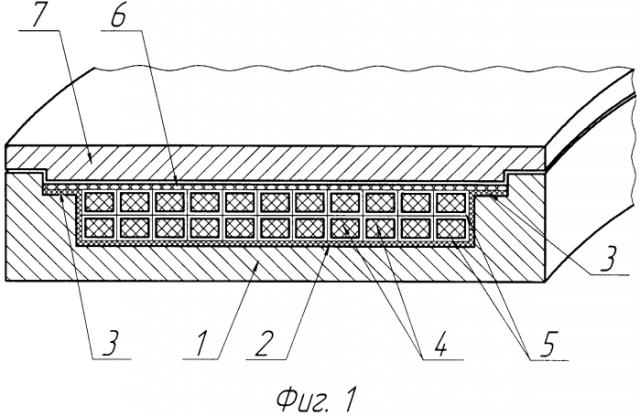

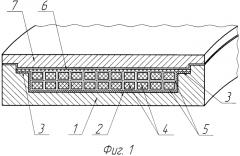

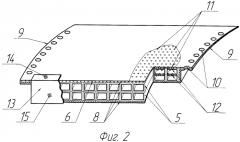

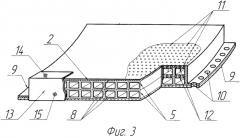

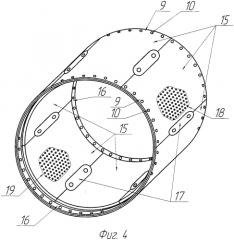

В полость корпуса сборочного приспособления 1 (фиг. 1) укладывают препрег внетрактовой или трактовой стенки 2 заготовки секции с прилеганием к днищу и торцам полости корпуса и с образованием из концов препрега частей поперечных фланцев 3, затем на препрег уложенной стенки заготовки секции 2 в один или несколько ярусов в поперечном направлении укладывают заполнители в виде эластичных оправок 4 с препрегом на них трубчатых элементов 5, а на последние и части поперечных фланцев 3 укладывают препрег другой стенки заготовки секции 6, на которую устанавливают крышку сборочного приспособления 7, зажимают части препрегов поперечных фланцев 3 внетрактовой 2 и трактовой 6 стенок заготовки секции с частичным обжатием при этом яруса(ов) заполнителей между крышкой 7 и корпусом 1 сборочного приспособления. Затем полученную сборку устанавливают в печь (на фиг. не показана), нагревают и после отверждения препрега извлекают из печи, а заготовку секции - из сборочного приспособления, удаляют эластичные оправки 4 из трубчатых элементов 5 (фиг. 1), выполняют механическую обработку торцевых частей фланцев заготовки секции 9 (фиг. 2 и фиг. 3) и открытием в них стыковочных отверстий 10 и боковых стенок заготовки секции 8, на которые устанавливают индивидуальные П-образные накладки 13 с клеевым составом с примыканием полок накладок 14 к наружным участкам трактовой и внетрактовой стенок заготовки секции, а стенок накладок 15 - к торцам трактовой и внетрактовой стенок и торцам трубчатых элементов заготовки секции с последующим отверждением клеевого состава. Затем выполняют перфорацию трактовой стенки 6 (фиг. 2) или трактовой стенки 2 (фиг. 3) с открытием в ней отверстий 11 и отверстий 12 в прилегающих к ней трубчатых элементах 5 и образованием автономной продольной звукопоглощающей секции. Затем продольные звукопоглощающие секции 15 (фиг. 4) с использованием поперечных фланцев 9 и отверстий в них 10 для установки крепежных элементов собирают в кольцевое звукопоглощающее устройство на кольцевых шпангоутах 16 и/или с помощью накладок 17, скрепляя смежные секции. Также на фиг. 4 показана возможная перфорация на наружной трактовой стенке 18 (трактовая стенка 6 на фиг. 1 и фиг. 2) и возможная перфорация на внутренней трактовой стенке 19 (трактовая стенка 2 на фиг. 3) кольцевого звукопоглощающего устройства в зависимости от места установки в турбореактивном двигателе.

По данному способу изготовлены опытные и серийные звукопоглощающие секции обшивки газогенератора и турбины для авиационного двигателя ПС-90А2, которые подтвердили улучшенные показатели по массе, по трудоемкости изготовления, удобству при эксплуатации.

Способ изготовления кольцевого звукопоглощающего устройства турбореактивного двигателя, включающий изготовление секций заполнителей и укладку их в сборочное приспособление между препрегами трактовой и внетрактовой стенок, отверждение полученной сборки и механическую ее обработку с перфорацией со стороны трактовой стенки, отличающийся тем, что кольцевое звукопоглощающее устройство выполняют сборным из трех и более автономных звукопоглощающих секций, скрепленных по окружности друг с другом фланцами на кольцевых шпангоутах и/или накладками между смежными секциями, при изготовлении которых в полость корпуса сборочного приспособления укладывают препрег трактовой или внетрактовой стенки заготовки секции с прилеганием к днищу и торцам полости корпуса сборочного приспособления с образованием из концов препрега поперечных фланцев, затем на препрег уложенной стенки заготовки секции в один или несколько ярусов укладывают заполнители в виде эластичных оправок с препрегом на них трубчатых элементов, а на последние и части поперечных фланцев укладывают препрег другой стенки заготовки секции, на который устанавливают крышку сборочного приспособления, зажимают препреги поперечных фланцев с частичным обжатием при этом яруса(ов) заполнителей между крышкой и корпусом сборочного приспособления, затем полученную сборку устанавливают в печь, нагревают и после отверждения препрега охлаждают, извлекают из печи, а полученную заготовку секции - из сборочного приспособления, удаляют эластичные оправки из трубчатых элементов, выполняют механическую обработку торцов фланцев заготовки секции с открытием стыковочных отверстий в них и боковых сторон заготовки секции с установкой на них П-образных накладок с клеевым составом и с примыканием полок накладок к наружным участкам трактовой и внетрактовой стенок заготовки секции, а стенок накладок - к торцам трактовой и внетрактовой стенок и торцам трубчатых элементов заготовки секции с последующим отверждением клеевого состава и выполняют перфорацию трактовой стенки заготовки секции с прилегающими к ней трубчатыми элементами.