Поршневой насос-компрессор

Иллюстрации

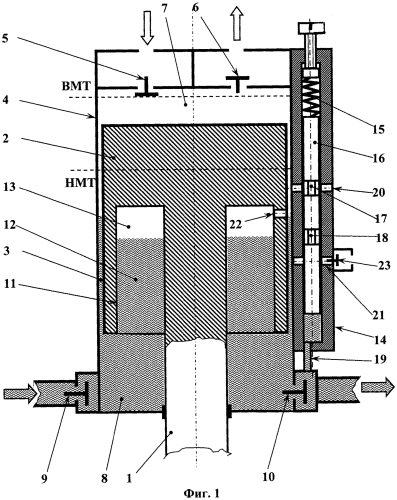

Показать всеИзобретение относится к области насосо- и компрессоростроения и может быть использовано в поршневых машинах объемного действия, для одновременной или попеременной подачи жидкостей и газов. Насос-компрессор содержит поршень 2, установленный с зазором 3 в цилиндре 4 с всасывающим 5 и нагнетательным 6 обратными клапанами, соединяющими компрессорную полость 7 цилиндра 4 с источником и потребителем сжатого газа. В нижней части цилиндра 4 имеется заполненная жидкостью насосная полость 8, соединенная всасывающим 9 и нагнетательным 10 обратными клапанами с источником и потребителем жидкости под давлением. Поршень 2 имеет внутреннюю полость 11. Нижняя часть 12 полости 11 заполнена жидкостью, а верхняя 13 - газом. Параллельно цилиндру 4 установлен золотник, с корпусом 14 с поджатым пружиной 15 элементом 16 с выточками 17 и 18. К нижнему торцу элемента 16 подведен канал 19, соединяющий этот торец с жидкостной линией нагнетания. Корпус 14 имеет сквозные отверстия 20 и 21, выходящие одной стороной в атмосферу, а другой стороной - в зазор 3. В отверстии 21 со стороны атмосферы установлен обратный самодействующий клапан 23. При возвратно-поступательном движении поршня 2 изменяются объемы полостей 7 и 8, в результате чего газ всасывается через клапан 5 в компрессорную полость 7, сжимается в ней и нагнетается потребителю через клапан 6, жидкость всасывается через клапан 9 в полость 8, сжимается в ней и нагнетается потребителю через клапан 10. Обеспечивается поддержание постоянного давления потребителя в большем диапазоне производительности. 3 ил.

Реферат

Изобретение относится к области насосо- и компрессоростроения и может быть использовано при создании поршневых машин объемного действия, предназначенных для сжатия и подачи потребителю одновременно или попеременно жидкостей и газов.

Известен поршневой насос-компрессор, содержащий картер, цилиндр и поршень, разделяющий цилиндр на верхнюю компрессорную и нижнюю насосную полости, которые соединены с источником и потребителем соответственно газа и жидкости с помощью обратных самодействующих газовых и жидкостных клапанов (RU 118371 U1, 20.07.2012).

Известен также поршневой насос-компрессор, содержащий цилиндр и поршень, разделяющий цилиндр на верхнюю компрессорную и нижнюю насосную полости, которые соединены через газовую и жидкостную линии всасывания и нагнетания соответственно с источником и потребителем газа и жидкости с помощью обратных самодействующих газовых и жидкостных клапанов, причем поршень имеет внутреннюю полость, обращенную в сторону насосной полости, и эта внутренняя полость в ее верхней части заполнена газом (RU 125635 U1 10.03.2013).

Недостатком известных конструкций является узкий диапазон адаптации производительности насосной полости к давлению потребителя, которая осуществляется за счет наличия в поршне частично заполненной газом полости, из-за того, что объем этой полости ограничен размерами поршня и реально может занимать лишь около половины от объема тела поршня.

Эта адаптация заключается в том, что, например, при повышении давления потребителя жидкости (например, системы смазки двигателя внутреннего сгорания, давление в которой растет при увеличении частоты вращения двигателя из-за того, что растет производительность насосной полости при постоянном гидравлическом сопротивлении системы смазки, т.к. насос-компрессор приводится в движение от вала двигателя), изменение объема жидкости под поршнем при возвратно-поступательном движении последнего уменьшается, т.к. часть изменения общего объема подпоршневого пространства осуществляется за счет изменения объема газа, находящегося под поршнем над жидкостью. Это приводит к требуемому эффекту - снижению производительности насосной полости и, как следствие, - к поддержанию нормального давления в системе смазки без затрат дополнительной мощности, что имеет место при питании системы смазки обычным насосом, когда «излишки жидкости», образующиеся при повышении частоты вращения привода насоса, на создание давления в которой уже затрачена работа, сбрасываются через переливной предохранительный клапан.

Однако у известной конструкции эта адаптация невозможна в широких пределах, т.к. масса газа, находящегося в полости поршня, постоянна и ограничена. В то же время, например, частота вращения двигателей внутреннего сгорания, для смазки которых удобно использовать именно насос-компрессор, т.к. сжатый газ широко используется в системах автотранспорта (привод тормозов, пневмоусилитель сцепления, привод дверей в автобусах и т.д.), изменяется в широких пределах (в несколько раз).

Задачей изобретения является расширение диапазона адаптации насос-компрессора к переменным параметрам потребителя жидкости.

Указанная задача решается тем, что известный насос-компрессор снабжен золотником, имеющим корпус с установленным в нем подвижным поджатым пружиной элементом, причем к одному торцу подвижного элемента подведена жидкостная линия нагнетания, в другой упирается упомянутая пружина, и подпружиненный элемент имеет две выточки, соединяющие через отверстия в корпусе золотника атмосферу с отверстием в боковой стенке поршня в его положениях, близких к нижней и верхней мертвым точкам, а упомянутое отверстие в боковой стенке поршня находится в верхней части его внутренней полости. Сущность изобретения поясняется чертежами.

На фиг. 1 схематично показано продольное сечение насоса-компрессора с поршнем в промежуточном положении при условии, что давление нагнетания потребителя жидкости превышает заданное.

На фиг. 2 при этом же условии показано сечение насоса-компрессора при положении поршня, близком к верхней мертвой точке (ВМТ).

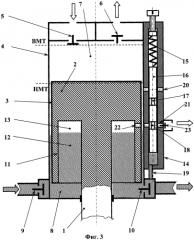

На фиг. 3 показано сечение насоса-компрессора при условии, что давление потребителя жидкости ниже нормы, а поршень находится в положении, близком к нижней мертвой точке (НМТ).

Поршневой насос-компрессор состоит (см. фиг. 1) из картера с механизмом привода (на рисунке условно не показан), к которому с помощью штока 1 присоединен поршень 2, находящийся с минимальным зазором 3 в цилиндре 4, в верхней части которого имеются газовые всасывающий 5 и нагнетательный 6 самодействующие обратные клапаны, соединяющие компрессорную полость 7 цилиндра 4 через линии всасывания и нагнетания (условно показаны стрелками) с источником и потребителем сжатого газа. В нижней части цилиндра 4 имеется заполненная жидкостью насосная полость 8, соединенная самодействующими жидкостными всасывающим 9 и нагнетательным 10 клапанами с источником и потребителем жидкости под давлением через линии всасывания и нагнетания (условно показаны стрелками). Поршень 2, разделяющий цилиндр 4 на верхнюю компрессорную 7 и нижнюю насосную 8 полости, имеет внутреннюю полость 11, обращенную в сторону насосной полости 8, причем нижняя часть 12 полости 11 заполнена жидкостью, а верхняя 13 - газом.

Насос-компрессор также снабжен золотником с корпусом 14, выполненном в данном примере как часть стенки цилиндра 4, в котором с минимальным, близким к нулю, зазором установлен подвижный вдоль оси, поджатый пружиной сжатия 15, элемент 16 с двумя выточками 17 и 18. Натяжение пружины 15 регулируется винтом, пружина упирается в верхний торец элемента 16, а к нижнему торцу элемента 16 подведен канал 19, соединяющий этот торец с жидкостной линией нагнетания. Корпус 14 имеет сквозные отверстия 20 и 21, выходящие одной стороной в атмосферу, а другой стороной - в зазор 3 между поршнем 2 и цилиндром 4. Причем при положении поршня 2, близком к ВМТ, ось отверстия 20 совпадает с осью отверстия 22 в боковой стенке поршня 2, которое находится в верхней части внутренней полости 11, а при положении поршня 2, близком к НМТ, ось отверстия 22 совпадает с осью отверстия 21. В отверстии 21 со стороны атмосферы установлен обратный самодействующий клапан 23.

Положение днища поршня в положениях ВМТ и НМТ показано штриховой линией и обозначено одноименной аббревиатурой. Рабочая жидкость на рисунках обозначена волнистой штриховкой.

Насос-компрессор работает следующим образом (фиг. 1).

При возвратно-поступательном движении поршня 2 изменяются объемы полостей 7 и 8, в результате чего газ всасывается через клапан 5 в компрессорную полость 7, сжимается в ней и нагнетается потребителю через клапан 6, жидкость всасывается через клапан 9 в полость 8, сжимается в ней и нагнетается потребителю через клапан 10.

При ходе поршня 2 вниз он сначала сжимает газ в части 13 полости 11, и только после того, как давление в ней достигнет давления нагнетания (давления потребителя), открывается клапан 10, и начинается процесс нагнетания жидкости потребителю из суммарного объема полостей 8 и 12. Чем выше давление потребителя, тем до большего давления будет сжат газ в части 13 полости 11, тем больший ход поршня 2 потребуется для этого сжатия, и тем меньше жидкости будет вытеснено потребителю.

При ходе поршня 2 вверх происходит суммарное увеличение объема полостей 8 и 11, в результате чего сначала происходит расширение газа в части 13 полости 11, и только после того, как давление газа в части 13 станет меньше давления в жидкостной всасывающей магистрали (в части 13 образуется разрежение), открывается клапан 9 и жидкость всасывается в полость 8.

Таким образом, в связи с наличием газа в части 13 полости 11 объем нагнетаемой жидкости всегда меньше объема, описанного поршнем 2.

При увеличении давления нагнетания жидкости у потребителя (фиг. 1 и фиг. 2) элемент 16 преодолевает тарированное усилие пружины 15 и перемещается в верхнее положение. При этом в конце хода поршня 2 вверх, когда он приближается к ВМТ, происходит частичное, а затем и полное совпадение отверстий 20 и 22, часть 13 полости 11 через выточку 17 соединяется с атмосферой, атмосферный воздух попадает в часть 13, разрежение в ней исчезает, давление в полостях 8 и 11 становится равным атмосферному, клапан 9 закрывается, и жидкость перестает поступать в полость 8, т.е. ее количество в этой полости (фактически сумма количества жидкости в полости 6 и части 12) снижается по сравнению с ситуацией, когда отверстия 22 и 20 не совпадают.

В начале хода поршня 2 вниз некоторое время продолжается полное, а затем и частичное совпадение отверстий 22 и 20, в результате чего уменьшение суммарного объема полостей 8 и 11 не приводит к повышению в них давления, т.к. газ из части 13 полости 11 истекает в атмосферу.

После того как при дальнейшем движении поршня 2 вниз отверстия 22 и 20 разобщаются, начинается сжатие газа в части 13 до давления нагнетания потребителя жидкости, затем клапан 10 открывается, и начинается нагнетание жидкости из полости 8 потребителю. Однако, в связи с тем, что жидкости в полость 8 поступило меньше, ее количество, поданное потребителю в течение хода поршня 2 вниз, уменьшилось на некоторую величину, определяемую диаметрами отверстии 22 и 20, т.е. фактически временем, в течение которого сначала не происходило всасывание жидкости в полость 8, а затем не осуществлялось сжатие газа в части 13 полости 11. Последнее фактически задержало повышение давления в полостях 8 и 11.

Таким образом, подача жидкости потребителю снижается, что приводит к снижению давления потребителя.

Такая работа насоса-компрессора продолжается до тех пор, пока давление нагнетания удерживает элемент 16 в верхнем, изображенном на фиг. 1 и фиг. 2 положении, обусловленном усилием сжатой пружины 15. При снижении давления потребителя до нормы элемент 16 опускается под действием пружины 15 и занимает промежуточное положение, при котором выточки 17 и 18 оказываются между отверстиями 20 и 21.

При снижении давления потребителя (фиг. 3) пружина 15 перемещает элемент 16 в нижнее положение, в результате чего при подходе поршня 2 к положению НМТ в процессе нагнетания жидкости из полости 8 потребителю через клапан 10 выточка 18 соединяет отверстия 21 и 22, т.е. происходит сообщение между частью 13, в которой давление повышено до давления нагнетания жидкости, и атмосферой. При этом газ из части 13 полости 12 частично перетекает в атмосферу через открывшийся клапан 23, давление в части 13, а также в полости 12 и 8 падает, клапан 10 закрывается, истечение жидкости из полости 8 потребителю прекращается, и поршень 2, продолжая движение вниз, вытесняет из части 13 «лишний» воздух, объем части 13 уменьшается до минимума.

При ходе поршня 2 вверх из НМТ объем части 13 возрастает, давление в ней падает ниже атмосферного, и клапан 23 закрывается, в результате чего давление в полостях 8 и 12 также падает, клапан 9 открывается, и практически сразу в начале хода поршня 2 вверх из НМТ начинается всасывание жидкости через этот клапан в полость 8. Таким образом, в процессе всасывания объем поступившей в суммарный объем полостей 8 и 12 жидкости увеличивается за счет уменьшения массы и объема газа в части 13 полости 11. По этой же причине при ходе поршня из ВМТ вниз процесс сжатия газа в части 13 до давления нагнетания жидкости займет малый отрезок пути поршня, и потребителю будет подан больший объем жидкости, что за определенное число подобных ходов поднимет в нем давление до нормы, в результате чего элемент 16 сожмет пружину 15 и поднимется вверх, а его выточки 17 и 18 займут нейтральное, вышеописанное положение.

Таким образом, предложенное устройство насоса-компрессора позволяет уменьшить влияние объема внутренней полости поршня на возможность корректировки его расходной характеристики и обеспечивает поддержание постоянного давления потребителя в большем диапазоне производительности, расширив тем самым диапазон адаптации своих параметров к параметрам потребителя жидкости под давлением.

Поршневой насос-компрессор, содержащий цилиндр и поршень, разделяющий цилиндр на верхнюю компрессорную и нижнюю насосную полости, которые соединены через газовую и жидкостную линии всасывания и нагнетания соответственно с источником и потребителем газа и жидкости с помощью обратных самодействующих газовых и жидкостных клапанов, причем поршень имеет внутреннюю полость, обращенную в сторону насосной полости, и эта внутренняя полость в ее верхней части заполнена газом, отличающийся тем, что насос-компрессор снабжен золотником, имеющим корпус с установленным в нем подвижным поджатым пружиной элементом, причем к одному торцу подвижного элемента подведена жидкостная линия нагнетания, в другой упирается упомянутая пружина, и подпружиненный элемент имеет две выточки, соединяющие через отверстия в корпусе золотника атмосферу с отверстием в боковой стенке поршня в его положениях, близких к нижней и верхней мертвым точкам, а упомянутое отверстие в боковой стенке поршня находится в верхней части его внутренней полости.