Электрокерамическая печь с косвенным нагревом для формования непрерывных и штапельных стеклянных волокон

Иллюстрации

Показать всеИзобретение относится к промышленности стройматериалов, в частности к оборудованию заводов для производства непрерывных и штапельных стеклянных волокон двухстадийным методом. Техническим результатом изобретения является повышение стабильности процессов формования волокон, сокращение расхода и потерь драгоценных металлов и снижение стоимости стеклянных волокон. Основным узлом электрокерамической печи с косвенным нагревом является керамическая емкость, изготавливаемая из термостойкого и устойчивого к расплавам стекла при температуре до 1450°C огнеупорного материала и представляющего собой полую усеченную пирамиду, разделенную с помощью решетчатого керамического экрана на две зоны: верхнюю плавильную и нижнюю термической подготовки расплава. Нагрев каждой зоны производится при помощи электронагревателей, устанавливаемых вблизи внешних поверхностей обеих зон. Расплав стекломассы через отверстия решетчатого керамического экрана поступает в камеру термической подготовки и далее в многофильерный питатель, непосредственно примыкающий к нижней камере керамической емкости. Оптимальные соотношения площади отверстий решетчатого керамического экрана к суммарной площади сечений цилиндрических частей фильер находятся в пределах 1,0-3,5 при соотношении объемов верхней и нижней камер не менее чем 1:1 и высоты керамической емкости в пределах 200-350 мм. 3 ил.

Реферат

Изобретение относится к производству непрерывных и штапельных стеклянных волокон двухстадийным способом, в частности к конструкции устройства для формования указанных волокон. Наиболее близким аналогом к предложенному изобретению является устройство для получения волокон из термопластичного материала (патент РФ №2097345, кл. С03В 37/09, 1997 г.). Указанное устройство характеризуется рядом недостатков, которые не позволяют осуществлять промышленный процесс производства непрерывного стекловолокна.

Выбранное отношение расстояния между нижней кромкой нагревателя и внутренней поверхностью фильерной пластины в пределах 0,25-0,75 имеет смысл при соответствующих ограничениях высоты камеры. Так, например, при высоте камеры 20 мм и расстоянии между нижней кромкой нагревателя и внутренней поверхностью фильерной пластины 10 мм указанное выше соотношение будет равно 0,5, т.е. находиться в указанных пределах. Однако уровень стекломассы высотой 20 мм не обеспечивает гидростатический напор, необходимый для формования непрерывного стекловолокна.

Применение в конструкции устройства фильерной пластины, а не фильерного питателя, приводит к снижению срока ее службы вследствие повышенного крипа и ухудшению условий поддержания заданного теплового режима по длине фильерной пластины, необходимого для осуществления устойчивого процесса формования стекловолокна.

Известно также стеклоплавильное устройство для получения стекловолокна, включающее корпус, фильерную пластину со средней плотностью фильер - 3-4 шт./см2, токоподводы и один нагревательный экран с отверстиями, изготовленными из платинородиевого сплава (патент РФ №2171235, кл. С03В 37/09, 2001 г.).

Недостатком этой конструкции является повышенный расход и потери драгоценных металлов и относительно низкая производительность процесса выработки стекловолокна из-за ограничения в использовании многофильерных конструкций (свыше 800 фильер), обусловленного повышенным расходом драгоценных металлов на их изготовление.

Технико-экономическим результатом изобретения является повышение производительности установок по производству непрерывных и штапельных стеклянных волокон и значительное сокращение расхода и потерь драгоценных металлов (в 2-4 раза) при выработке указанных волокон.

Технико-экономический результат достигается за счет того, что в электрокерамической печи с косвенным нагревом для получения стеклянных волокон, включающей корпус, малогабаритный фильерный питатель, нагревательные элементы, оборудование для непрерывной и дозированной загрузки стеклошариков, электрооборудование, систему КИПиА для температурного контроля и управления тепловым режимом электропечи, используется в качестве корпуса керамическая емкость, изготавливаемая из термостойкого и устойчивого к расплавам стекол при температуре 1450°C огнеупорного материала, которая представляет собой полую усеченную пирамиду, разделенную с помощью решетчатого керамического экрана на две зоны: верхнюю, плавильную, и нижнюю, термической подготовки расплава стекла, к прямоугольному отверстию которой примыкает многофильерный платинородиевый питатель, при этом нагрев каждой зоны производится при помощи электрических нагревателей, установленных вблизи внешних поверхностей обеих зон, а отношение площади отверстий решетчатого экрана к суммарной площади сечений цилиндрической части фильер составляет 1,0-3,5, при ограничении соотношения объемов верхней и нижней камер не менее чем 1:1 и высоты керамической емкости в пределах 200-350 мм, в зависимости от производительности и технологических особенностей процесса, в котором используется электрокерамическая печь с косвенным нагревом.

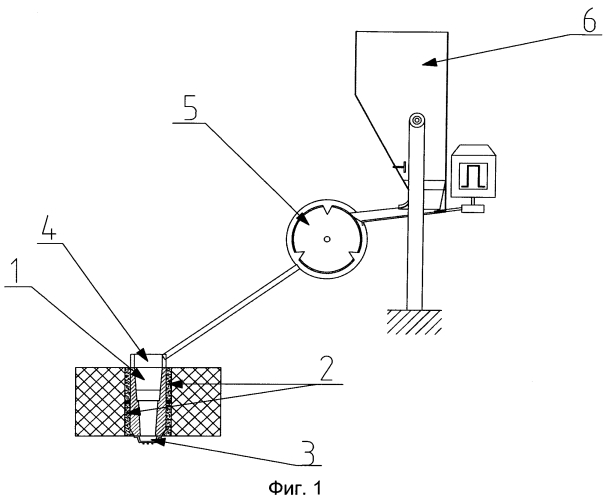

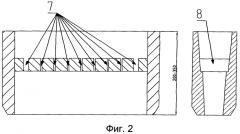

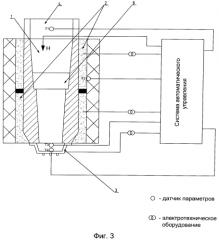

Электрокерамическая печь с косвенным нагревом по производству стеклянных волокон представлена чертежами, где схематично показаны:

Фиг. 1 - общий вид электрокерамической печи с косвенным нагревом.

Фиг. 2 - общий вид керамической емкости с решетчатым керамическим экраном.

Фиг. 3 - схема температурного контроля и автоматического управления (электрооборудование не показано).

Электрокерамическая печь с косвенным нагревом (фиг. 1) включает керамическую емкость 1, электронагреватели 2, малогабаритный платинородиевый фильерный питатель 3, кассету (или ручьи) 4 для непрерывной или дозированной загрузки стеклошариков, загрузочный барабан 5, бункер стеклошариков 6.

Стеклошарики из бункера 6 (фиг. 1) при помощи вращающегося барабана 5 (фиг. 1) поступают в прямоугольную щель охлаждаемой кассеты (или в ручьи) 4 (фиг. 1) и из нее в верхнюю плавильную камеру керамической емкости.

Расплав стекломассы через отверстия 7 (фиг. 2) решетчатого керамического экрана 8 (фиг. 2) поступает в нижнюю камеру для термической подготовки и далее в многофильерный питатель, непосредственно примыкающий к нижней зоне керамической емкости. Вытекающие из фильер питателя струи стекломассы с помощью соответствующего оборудования, установленного в подфильерной зоне, формуются в непрерывные или штапельные стеклянные волокна.

Оптимальные соотношения площади отверстий решетчатого экрана к суммарной площади сечений цилиндрической части фильер в пределах 1,0-3,5 при ограничении соотношения объемов верхней и нижней камер не менее чем 1:1 и высоты керамической емкости в пределах 200-350 мм определены экспериментально в зависимости от производительности и технологических особенностей процесса, в котором используется электрокерамическая печь с косвенным нагревом.

При соотношениях площадей отверстий решетчатого керамического экрана к суммарной площади сечений цилиндрической части фильер меньше 1 или больше 3,5 и указанных ограничениях объемов верхней и нижней камер и высоты керамической емкости не может быть достигнута необходимая плавильная способность при требуемой вязкости расплава стекла в верхней плавильной, камере для обеспечения последующей термической подготовки расплава стекла. В обоих случаях это приводит к нестабильности технологического процесса формования стеклянных волокон и, следовательно, к резкому снижению его экономической эффективности.

При помощи системы автоматического управления (фиг. 3) поддерживаются заданные температуры расплава стекла Т2 и Т3 соответственно в верхней и нижней керамической емкостях, температура Т4 многофильерного питателя 3, уровень расплава стекла H, а также контролируется наличие стеклошариков по температуре Т1 в системе их загрузки 4, 5, 6 (фиг. 1), регулируется тепловой режим электрических нагревателей 2 (фиг. 1), обеспечивается одновременная выводка на рабочий режим верхней и нижней камер керамической емкости 1 (фиг. 1) и фильерного питателя 3 (фиг. 1).

Таким образом, использование электрокерамических печей с косвенным нагревом в комплекте с современными системами контроля и автоматического управления позволит поддерживать технологические параметры в процессах, обеспечивающих стабильность процессов формования непрерывных и штапельных стеклянных волокон при значительном сокращении расхода и потерь драгоценных металлов по сравнению со стеклоплавильными аппаратами, изготовленными из платинородиевого сплава.

Электрокерамическая печь с косвенным нагревом для формования непрерывных и штапельных стеклянных волокон, включающая корпус, малогабаритный многофильерный питатель, нагревательные элементы, оборудование для непрерывной или дозированной загрузки стеклошариков, электрооборудование, систему КИПиА для контроля и управления тепловым режимом печи, отличающаяся тем, что в качестве корпуса используется керамическая емкость, изготовленная из термостойкого и устойчивого к расплавам стекол при температурах до 1450°C огнеупорного материала, которая представляет собой полую усеченную пирамиду, разделенную с помощью решетчатого керамического экрана на две зоны - верхнюю, плавильную, и нижнюю, термической подготовки расплава, к прямоугольному отверстию которой примыкает многофильерный платинородиевый питатель, при этом нагрев каждой зоны производится при помощи электронагревателей, устанавливаемых вблизи внешних поверхностей обеих зон, а отношение площади отверстий решетчатого керамического экрана к суммарной площади сечений цилиндрической части фильер должно составлять 1,0-3,5, при ограничении соотношения объемов верхней и нижней камер не менее чем 1:1 и высоты керамической емкости в пределах 200-350 мм в зависимости от производительности и технологических особенностей процесса, в котором используется электрокерамическая печь с косвенным нагревом.