Способ изготовления прецизионного антенного рефлектора

Иллюстрации

Показать всеИзобретение относится к области авиационно-космической техники, в частности к производству сложных изделий из композиционных материалов, и может быть использовано при изготовлении прецизионных размеростабильных изделий сложных геометрических форм, например антенных рефлекторов миллиметрового диапазона волн. Технический результат - повышение прецизионности и размеростабильности. Для этого способ изготовления антенного рефлектора включает сборку из слоев высокомодульного волокна, пропитанного термореактивным связующим, тонкую оболочку, подкрепленную с тыльной стороны ребрами жесткости, и их последующее формование, при этом формование проводят отдельно для оболочки и ребер жесткости с частичной полимеризацией зон подкрепления ребер. Затем их соединяют и нагревают до полного отверждения связующего. 2 ил.

Реферат

Изобретение относится к области авиационно-космической техники, в частности к изготовлению изделий из полимерных композиционных материалов, и может быть использовано при разработке технологий изготовления прецизионных размеростабильных изделий сложных геометрических форм, например антенных рефлекторов.

Известен способ изготовления многослойного антенного рефлектора (патент №2168820 RU), который включает раздельное термоформование тыльной и отражающей обшивок, выполненных из слоев углеволокнистого наполнителя, пропитанного органическим связующим, дальнейшее соединение обшивок через сотозаполнитель и отверждение. При этом термоформирование тыльной и отражающей обшивок ведут на промежуточной оправке под давлением. Каждую из обшивок подвергают термоциклированию, затем отражающую обшивку устанавливают на финишную прецизионную оправку, после чего на отражающую обшивку через клеевой состав устанавливают сотозаполнитель, а на поверхность сотозаполнителя размещают тыльную обшивку, затем обеспечивают полное прилегание отражающей обшивки к финишной прецизионной оправке и производят холодное отверждение многослойного антенного рефлектора.

Недостатком данного способа является многоступенчатость изготовления антенного рефлектора, что приводит к накоплению технологических дефектов и ведет к снижению точности геометрических параметров, а также увеличивает производственный цикл и себестоимость изготовления.

Известно размеростабильное интегральное изделие из композиционных материалов, способ его изготовления и форма для осуществления способа (патент №2230406 RU). Данное изобретение включает тонкую оболочку и ребра жесткости с ее тыльной стороны, выполненные из одного материала в виде монолитной конструкции за один цикл термокомпенсационным методом в комбинации с вакуумным формованием. Изготовление изделий производят на металлической форме, выполненной с температурным отверждением. Принцип такой комбинации заключается в том, что формование пакета композита во взаимно перпендикулярных плоскостях осуществляется давлением вакуумной оснастки или избыточным давлением в автоклаве и упругой деформацией терморасширяющихся силиконовых оправок, помещенных во внутренних полостях изделия.

Использование силиконовых оправок увеличивает трудоемкость и снижает размеростабильность итогового изделия, что является существенным при изготовлении изделий космической техники и приводит к увеличению себестоимости изделия.

Задача предлагаемого изобретения: повышение прецизионности и размеростабильности, снижение себестоимости изделия.

Поставленная задача решается тем, что в способе изготовления антенного рефлектора, включающем сборку из слоев высокомодульного волокна, пропитанного термореактивным связующим, тонкую оболочку, подкрепленную с тыльной стороны ребрами жесткости, и их последующее формование путем отверждения связующего, причем оболочка и ребра жесткости представляют монолитную конструкцию. Новым является то, что формование проводят отдельно для оболочки и ребер жесткости с частичной полимеризацией зон подкрепления ребер. Частичная полимеризация достигается с помощью системы отвода тепла, которая встроена в оснастку для формования непосредственно над зонами подкрепления ребер. Конечная сборка антенного рефлектора производится присоединением ребер жесткости и тонкой оболочки по неполимеризованным зонам. Затем проводится нагрев всей конструкции до полного отверждения связующего.

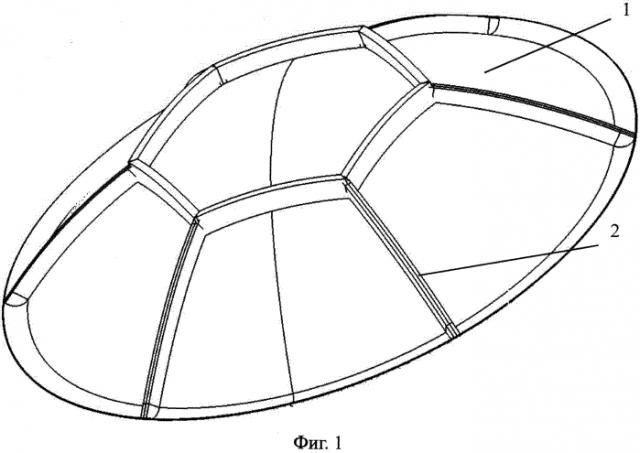

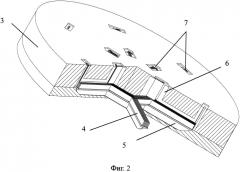

Изобретение поясняется чертежами, где на фиг.1 - общий вид рефлектора, на фиг.2 - схема компоновки оснастки, обеспечивающей частичную полимеризацию.

Рефлектор состоит из тонкой оболочки 1 и ребер жесткости 2, а схема компоновки оснастки пояснена следующими позициями: пуансон 3, радиатор 4, изделие 5, теплоизоляционный кожух 6 теплообменника, входные и выходные патрубки 7 системы охлаждения.

Способ изготовления антенного рефлектора (фиг.1) осуществляется в следующей последовательности:

1. Изготавливаем две отдельные герметичные оснастки:

- оснастка для тонкой оболочки антенного рефлектора, имеющая два варианта ответных частей: с системой отвода тепла для частичной полимеризации зон установки подкрепляющих ребер и без системы отвода тепла для фиксации на тонкой оболочке подкрепляющих ребер;

- оснастка для ребер жесткости с системой отвода тепла.

2. Подготавливаем и обезжириваем рабочую поверхность оснастки и наносим на нее разделительный слой.

3. Производим точный раскрой при помощи специализированного плоттера.

4. Выкладываем на оснастку заданное число слоев высокомодульного волокна. Закрываем верхнюю крышку герметичной оснастки с системой теплоотвода (фиг.2), которая обеспечивает температуру зон подкрепления ребер формуемого рефлектора в 30°C при общем прогреве до 120°C.

5. Методом VRTM проводим формование, т.е. вакуумной системой создаем давление в форме 8·104 Па и проводим инжекцию цианат-эфирным связующим.

6. Помещаем в печь и производим нагрев оснастки тонкой оболочки при температуре до 120°C в течение 3 часов.

7. Охлаждаем сборку до 40-60°C.

8. Изготавливаем аналогично ребра жесткости антенного рефлектора.

9. Снимаем верхнюю крышку оснастки и присоединяем ребра жесткости 2 к тонкой оболочке 1 по неполимеризованным зонам.

10. Закрываем оснастку ответной частью без системы теплоотвода.

11. Помещаем оснастку в печь и производим нагрев сборки, состоящей из тонкой оболочки и подкрепленных ребер жесткости, при температуре до 160°C в течение 5 часов.

12. Вынимаем из печи и снимаем антенный рефлектор с оснастки, изготовленный за один цикл полной полимеризации.

13. Проводим обрезку кромок, дефектоскопию и контроль отклонений отражающей поверхности от теоретической.

Изготовление антенного рефлектора за один цикл в виде монолита позволяет получить равнопрочную конструкцию с минимальными внутренними напряжениями.

Данный способ позволяет получать антенные рефлектора со следующими техническими характеристиками:

- повышение размеростабильности и расширение температурного диапазона устойчивости изделий в условиях эксплуатации в диапазоне температур от минус 160°C до плюс 140°C;

- снижение массы готового изделия за счет уменьшения массы элементов, изготовленных из композитных деталей до 5%;

- поверхностная масса рефлектора (отнесенная к диаметру апертуры) 1,0-2,5 кг/м2;

- отклонение от теоретического профиля при изготовлении СКО≤0,07 мм.

Достижение вышеперечисленных технических характеристик снижает себестоимость изготовления антенного рефлектора на 20%.

Способ изготовления прецизионного антенного рефлектора, включающий сборку из слоев высокомодульного волокна, пропитанного термореактивным связующим, тонкую оболочку, подкрепленную с тыльной стороны ребрами жесткости, и последующее формование путем отверждения связующего, отличающийся тем, что формование проводят отдельно для оболочки и ребер жесткости с частичной полимеризацией зон подкрепления ребер, затем их соединяют и нагревают до полного отверждения связующего.