Обертка для курительного изделия

Иллюстрации

Показать всеИзобретение относится к обертке для фильтра курительного изделия, которая включает по меньшей мере одно отверстие и дополнительный упрочняющий материал вокруг этого по меньшей мере одного отверстия, причем упрочняющий материал представляет собой сплошной материал, прикрепленный к обертке и проходящий в одно или каждое отверстие вокруг кромок одного или каждого отверстия, образуя окно в обертке. Технический результат заключается в исключении разрыва при прорезании отверстий. 5 н. и 13 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к обертке для курительного изделия и, в частности, к обертке фильтра, в части которой сформирован сегмент с окном, фильтру, имеющему такую обертку, и способу ее изготовления.

Обычные курительные изделия могут содержать цилиндр из курительного материала, заключенный в бумажную гильзу, так называемый "табачный штранг" ("табачный стержень"), на одном конце которого имеется фильтр. Фильтр обычно содержит вставку из фильтрующего материала, обернутого по окружности материалом для обертки фильтров, и наружную бумажную ободковую обертку, обмотанную вокруг обернутой вставки из курительного материала. Наружная ободковая обертка выходит за конец обернутой вставки из фильтрующего материала и перекрывает место соединения обернутого фильтрующего материала с табачным штрангом так, что ободковая обертка прикрепляет обернутую вставку фильтрующего материала к табачному штрангу, образуя курительное изделие.

Известны альтернативные формы фильтров для курительных изделий, например, раскрытые в WO 2004/068975, где описан фильтр для курительного изделия, имеющий пару сегментов фильтра, разнесенных друг от друга, и ободковая обертка, окружающая сегменты фильтра и прикрепляющая фильтр к табачному штрангу для формирования курительного изделия. Ободковая обертка формируется из отдельных секций непрозрачной бумаги, расположенных с разных сторон прозрачного материала, и скрепленных для формирования ободковой обертки. Таким образом в этой известной конструкции фильтра формируется окно из прозрачного материала, сквозь которое видна часть фильтрующего материала.

Недостатком известного фильтра является то, что сложность конструкции ободковой обертки, сформированной из отдельных, скрепленных друг с другом, секций материала, делает более сложным и, поэтому, более затратным процесс изготовления.

В альтернативном известном варианте, раскрытом в US 3291136, к концу табачного штранга прикреплен фильтр посредством обертки. Обертка имеет отверстия, окруженные упрочняющим материалом. Известны обертки курительных изделий, также раскрытые в СН 394912, имеющие одно или более отверстий, покрытых прозрачной пленкой.

Еще одно известное курительное изделие раскрыто в US 2002/0153017, в котором фильтр прикреплен к одному концу табачного штранга. Фильтр содержит несколько вставок из фильтрующего материала, обернутых прозрачным материалом для обертки фильтров. Фильтр прикреплен к табачному штрангу ободковой оберткой, в которой может быть сделано одно или более окон, сквозь которые виден фильтрующий материал. Недостаток этого известного изделия состоит в том, что окна, сформированные отверстиями в наружной бумажной ободковой обертке, ослабляют ободковую обертку. Это особенно заметно, когда ободковая обертка имеет несколько таких отверстий, например, когда несколько окон расположены по окружности получившегося в результате фильтра. Это может привести к разрыву ободковой обертки в процессе изготовления курительного изделия, особенно, если ободковая обертка протягивается сквозь машину в виде непрерывной ленты после того, как отверстия уже были сделаны, например, по валикам, перед намоткой на курительный штранг и нарезкой. Понятно, что в случае разрыва ободковой обертки, машина должна быть остановлена, а лента ободковой обертки снова заправлена в машину, что приводит к потере производительности и создает неудобства.

Кроме того, прорезка или высекание отверстий в ободковой обертке может привести к образованию отходов штамповки, а кромки отверстия не всегда будут ровными из-за волокнистой структуры бумаги ободковой обертки.

В настоящем изобретении ставится задача создания обертки для фильтра курительного изделия, решение которой позволит в значительной мере ослабить или преодолеть недостатки известных оберток фильтра, упомянутые выше, фильтра, включающего такую обертку, и способа изготовления этой обертки.

Соответственно, в настоящем изобретении предложена обертка для фильтра курительного изделия, имеющая по меньшей мере одно отверстие и дополнительный упрочняющий материал вокруг по меньшей мере одного отверстия, отличающаяся тем, что упрочняющий материал представляет собой сплошной материал, прикрепленный к обертке и проходящий в одно или каждое отверстие вокруг кромок одного или каждого отверстия, для образования окна в обертке.

Предпочтительно, окно представляет собой сквозное окно в обертке и упрочняющем материале.

Предпочтительно, упрочняющий материал содержит металлическую фольгу.

Обертка может иметь несколько отверстий и эти несколько отверстий могут быть сформированы сквозь одну или каждую часть упрочняющего материала на обертке.

В настоящем изобретении также предложен фильтр для курительного изделия, содержащий цилиндрическую вставку из фильтрующей среды, материал для обертки фильтров из по меньшей мере частично прозрачного материала, обернутого вокруг вставки из фильтрующей среды, и наружную обертку, аналогичную описанной выше, охватывающую вставку и материал для обертки фильтров, при этом вставка и материал для обертки фильтров видны сквозь окно, образованное по меньшей мере одним отверстием.

Фильтр может иметь несколько отверстий и несколько отверстий могут быть сформированы по окружности вокруг фильтра.

Фильтр может содержать несколько соосных цилиндрических вставок из фильтрующей среды, и по меньшей мере две из вставок могут быть разнесены друг от друга вдоль оси, образуя пустую полость или область между вставками из фильтрующей среды, заполненную адсорбирующим материалом.

Часть фильтрующей среды или материал для обертки фильтров на своей наружной поверхности может иметь фирменный знак или изображение, которые должны быть видны через это по меньшей мере одно окно.

Материал для обертки фильтра может быть полупрозрачным и (или) окрашенным материалом.

Обертка может включать ободковую обертку, проходящую вдоль оси за пределы дистального конца вставки (-ок) фильтрующей среды, удаленного от мундштучного конца, и которым фильтр прикрепляется к штрангу курительного материала.

В настоящем изобретении также предложено курительное изделие, содержащее штранг курительного материала с фильтром, в соответствии с описанным выше.

В настоящем изобретении также предложен способ изготовления обертки для фильтра для курительного изделия, отличающийся тем, что при его выполнении прикрепляют сплошной упрочняющий материал к ободку материала обертки и формируют несколько отверстий сквозь упрочняющий материал и сквозь материал обертки так, что упрочняющий материал проходит в одно или каждое отверстие и принимает форму вокруг кромок одного или каждого отверстия, для образования окна в обертке.

При прикреплении упрочняющего материала к материалу обертки, могут использовать нагрев и (или) давление для активизации клеевого слоя на упрочняющем материале.

При выполнении способа также могут формировать по меньшей мере одно отверстие в материале обертки после прикрепления упрочняющего материала к материалу обертки.

При выполнении способа также могут формировать по меньшей мере одно отверстие в материале обертки резцом.

При выполнении способа также могут формировать по меньшей мере одно отверстие в материале обертки лазерной резкой.

При формировании по меньшей мере одного отверстия в материале обертки, могут формировать по меньшей мере одно отверстие одновременно сквозь материал обертки и упрочняющей материал.

Упрочняющий материал могут наносить на непрерывную ленту материала обертки путем пропускания слоистой полосы, содержащей слой-носитель и слой упрочняющего материала, вместе с лентой материала обертки, между двумя валиками, которые припрессовывают упрочняющий материал на ленту материала обертки.

На наружной поверхности по меньшей мере одного из валиков может быть нанесен штамп, и при пропускании слоистой полосы вместе с лентой материала обертки между двумя валиками, могут выполнять по меньшей мере одно прессование штампом части слоя упрочняющего материала в ленту материала обертки.

При по меньшей мере одном прижатии части слоистой полосы и слоя упрочняющего материала в контакт с лентой материала обертки, могут отделять часть упрочняющего материала от слоя-носителя и приклеивать к ленте материала обертки.

По меньшей мере один из валиков может быть нагрет с тем, чтобы по меньшей мере один нагретый валик передавал тепло слоистой полосе и ленте материала обертки, при их прохождении между валиками, для активизации клеевого слоя, сформированного на слое упрочняющего материала.

При выполнении способа могут также пропускать ленту материала обертки между валиками второго комплекта, из которых по меньшей мере один валик включает резец, сформированный на его наружной поверхности, и по меньшей мере одно отверстие в материале обертки формируют резцом, когда лента материала обертки проходит через валики второго комплекта.

В альтернативном варианте, при нанесении упрочняющего материала на ленту материала обертки путем пропускания слоистой полосы вместе с лентой материала обертки между двумя валиками, которые припрессовывают слой упрочняющего материала на ленту материала обертки, могут также прорезать по меньшей мере одно отверстие, когда лента материала обертки проходит через валики первого комплекта.

Штамп на наружной поверхности по меньшей мере одного из валиков также может включать режущий элемент, и при пропускании слоистой полосы вместе с лентой материала обертки между двумя валиками, могут прижимать по меньшей мере одним штампом часть слоя упрочняющего материала к ленте материала обертки так, чтобы часть упрочняющего материала отделялась от слоистой полосы и приклеивалась к ленте материала обертки, а режущий элемент штампа прорезал по меньшей мере одно отверстие, когда лента материала обертки проходит через валики первого комплекта.

Режущий элемент может быть поджат пружиной внутри штампа и может выдавливаться из штампа для прорезки по меньшей мере одного отверстия, когда штамп прижимается к другому валику из первого комплекта валиков.

Резец может прорезать по меньшей мере одно отверстие в упрочняющем материале и материале обертки, и может резать со стороны упрочняющего материала ленты материала обертки.

При прорезке по меньшей мере одного отверстия, могут формировать упрочняющий материал вокруг кромок отверстия материала обертки.

Упрочняющий материал может содержать металлическую фольгу, и может содержать алюминиевую фольгу.

В настоящем изобретении также предложен способ изготовления фильтра для курительного изделия, при выполнении которого изготавливают обертку, аналогичную описанной выше, и окружают по меньшей мере одну вставку из фильтрующего материала оберткой так, что вставка (-ки) фильтрующего материала видны сквозь окно.

Далее, в качестве примера, приводится описание предпочтительных вариантов выполнения настоящего изобретения, со ссылками на приложенные чертежи, на которых:

на фиг.1 представлен в перспективе вид курительного изделия, включающего фильтр в соответствии с настоящим изобретением;

на фиг.2 представлено в перспективе в разобранном виде курительное изделие, включающее фильтр, показанный на фиг.1;

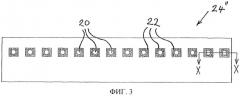

на фиг.3 представлен вид в плане участка непрерывной ленты материала обертки в соответствии с изобретением, используемой при изготовлении фильтра и курительного изделия, показанных на фиг.1 и 2;

на фиг.4 представлено схематическое изображение установки для изготовления материала обертки, показанного на фиг.3;

на фиг.5 представлен увеличенный вид части непрерывной полосы упрочняющего материала;

на фиг.6 представлен вид поперечного сечения непрерывной ленты материала обертки по линии Х-Х на фиг.3;

на фиг.7 представлено в перспективе в разобранном виде курительное изделие, включающее фильтр в соответствии с альтернативным вариантом выполнения изобретения;

на фиг.8 представлен вид в плане участка непрерывной ленты материала обертки, в соответствии с альтернативным вариантом выполнения изобретения

на фиг.9 представлен вид в плане участка непрерывной ленты материала обертки, в соответствии с другим альтернативным вариантом выполнения изобретения;

на фиг.10 представлено схематическое изображение альтернативной установки для изготовления материала обертки, показанного на фиг.3;

на фиг.11 представлено схематическое изображение установки для выполнения отверстий в материале обертки, показанном на фиг.3; и

на фиг.12а и 126 представлены увеличенные схематические виды отверстий в частях материала обертки, сформированные с использованием установки, показанной на фиг.11.

На фиг.1 и 2 показано курительное изделие 1, включающее фильтр 10, в соответствии с первым вариантом выполнения настоящего изобретения, содержащий цилиндрическую вставку 12 из фильтрующей среды, окруженную материалом 14 для обертки фильтров, проходящим вокруг всей наружной поверхности вставки 12, материал 14 для обертки фильтров выполнен из прозрачного материала так, что фильтрующая среда видна сквозь материал для обертки фильтров.

Наружная бумажная ободковая обертка 16 окружает обернутую вставку из фильтрующей среды 12 и проходит за пределы дистального конца вставки 12, удаленного от мундштучного конца фильтра 10, поверх дистального конца табачного штранга 18, и прикрепляется к нему для прикрепления табачного штранга 18 к фильтру 10, для формирования курительного изделия 1.

В ободковой обертке 16 имеется несколько отверстий 20, расположенных по окружности вокруг фильтра 10. Каждое отверстие 20 окружено частью упрочняющего материала 22, прикрепленного к ободковой обертке 16. Предпочтительно, упрочняющий материал 22 представляет собой тонкий слой металлической фольги, хотя область притязаний изобретения допускает использование и другого материала, например, пластического материала. Отверстия 20 образуют окна в фильтре 10 так, что сквозь каждое отверстие 20 виден лежащий под ним материал 14 для обертки фильтров. Кроме того, поскольку материал 14 для обертки фильтров выполнен из прозрачного материала, вставка фильтрующей среды 12 видна сквозь каждое отверстие 20 и сквозь материал 14 для обертки фильтров.

Прозрачный материал 14 для обертки фильтров может представлять собой один из материалов из группы, включающей полипропилен, поливинилхлорид (ПВХ), пленку ацетата целлюлозы, полиэтилентерефталат (ПЭТФ), полиэтиленоксид, полиэтилен, целлофан, Natureflex™ или полимер молочной кислоты (PLA - от англ. polylactic acid).

Ободковая обертка 16 фильтра 10 формируется в виде непрерывной ленты и режется на отдельные секции при изготовлении курительного изделия 1. Отрезок непрерывной ленты ободковой обертки 16 показан на фиг.3, где видно, что лента ободковой обертки 16 включает несколько отверстий 20, расположенных по линии вдоль ленты, и каждое отверстие окружено секцией упрочняющего материала 22.

Далее, со ссылками на схематические чертежи установки для изготовления, показанной на фиг.4, приводится описание процесса изготовления непрерывной ленты ободковой обертки 16. Непрерывная лента 24 материала ободковой обертки подается, например, с рулона (не показан), между валиками 26, 28 первой пары. Непрерывная полоса 30 упрочняющего материала 22 подается вместе с лентой 24 материала ободковой обертки между валиками 26, 28 первой пары. Один из первых валиков, валик 26, нагрет и включает штамп 32 на своей наружной круговой поверхности. Полоса 30 упрочняющего материала 22 и лента 24 материала ободковой обертки подаются через валики 26, 28 первой пары так, что полоса 30 упрочняющего материала 22 находится вблизи нагретого валика 26 со штампом 32. Когда штамп 32 входит в соприкосновение с полосой 30 упрочняющего материала 22, он прижимает часть полосы 30 упрочняющего материала 22 к ленте 24 материала ободковой обертки и вырезает эту часть упрочняющего материала из полосы 30. Затем, поскольку валик 26 со штампом 32 нагрет, горячий штамп 32 активизирует клей, активизируемый при нагревании (см. фиг.5) на стороне вырезанной секции упрочняющего материала 22, прилегающего к ленте 24 ободковой обертки так, что вырезанная секция упрочняющего материала 22 приклеивается к непрерывной ленте 24 материала ободковой обертки.

При вращении первых валиков 26, 28 и подаче между ними полосы 30 упрочняющего материала 22 и ленты 24 материала ободковой обертки, описанный процесс повторяется с формированием ленты 24' материала ободковой обертки с рядом приклеенных к ней отдельных секций упрочняющего материала 22.

После того, как лента 24' материала ободковой обертки с секциями упрочняющего материала 22 отводится от первой пары валиков 26, 28, она пропускается сквозь валики 34, 36 второй пары. Один из вторых валиков, валик 34, имеет резец 38 на своей наружной круговой поверхности, и лента 24' ободковой обертки с приклеенным к ней упрочняющим материалом 22 проходит между валиками 34, 36 второй пары так, что ее сторона с упрочняющим материалом 22 прилегает к валику 34 с резцом 38. Кроме того, скорость и расположение ленты 24' ободковой обертки с приклеенным к ней упрочняющим материалом 22 устанавливаются с учетом скорости вращения и диаметра валиков 34, 36 второй пары так, чтобы положение каждой отдельной секции упрочняющего материала 22 совмещалось с резцом 38 на соответствующем втором валике 34, прижимаемом к другому из вторых валиков 36. При этом резец 38 вырезает отверстие 20 в ленте 24' ободковой обертки в точке, где располагается каждая отдельная секция упрочняющего материала 22, формируя сквозное отверстие 20 в материале ободковой обертки и упрочняющем материале 22. В результате, каждое отверстие 20 укреплено по окружности упрочняющим материалом 22, чем предотвращается разрыв получившейся ленты 24" ободковой обертки с укрепленными отверстиями 20 на дальнейших этапах изготовления курительного изделия 1. Более того, поскольку отверстия 20 прорезаны сквозь секции упрочняющего материала 22, кромки отверстий 20 прорезаны ровно, без шероховатостей материала ободковой обертки или стружки от выполненных прорезов. Процесс изготовления получается, в результате, более чистым, а окончательная ободковая обертка 16 значительно более аккуратной, улучшая внешний вид полученного курительного изделия 1.

Затем, непрерывная лента 24" ободковой обертки с упрочненными отверстиями 20 подается в установку изготовления курительных изделий (не показана), и наклеивается вокруг обернутых вставок из фильтрующей среды, перекрывая стык вставок и табачного штранга известным образом, для формирования курительного изделия 1, показанного на фиг.1 и 2.

Предпочтительно, упрочняющий материал 22, используемый в описанном процессе, представляет собой металлическую фольгу, желательно алюминиевую, покрытую с одной стороны клеем, активизируемым нагревом. Увеличенный вид части непрерывной полосы 30 упрочняющего материала показан на фиг.5. Видно, что она содержит слоистую металлизированную пластиковую пленку, включающую пластиковую подложку или 'слой-носитель' 30а, тонкий металлический слой 30b упрочняющего материала на пленке-носителе 30а, и слой клея 30с, активизируемого нагревом и (или) давлением, на металлическом слое 30b слоистой структуры. В описанном выше процессе, когда штамп 32 прижимается к пленке-носителю 30а и передает тепло и давление металлизированной слоистой полосе 30, прижатой к другому валику 28, тепло расплавляет и активизирует клеевой слой 30с в области штампа 32, и когда штамп 32 воздействует давлением на полосу 30, часть клеевого слоя 30с под штампом 32 приклеивает соответствующую область металлического слоя 30b слоистой структуры к ленте 24 материала ободковой обертки. В результате, эта отдельная секция упрочняющего материала 22 отделяется от пластиковой пленки-носителя 30а и остается приклеенной к ленте 24' ободковой обертки, когда лента 24' ободковой обертки и пленка-носитель 30а расходятся.

Отверстия 20, сформированные в получившейся ленте 24" материала ободковой обертки, упрочнены отдельными секциями упрочняющего материала 22, окружающего каждое отверстие 20. Они показаны на подробном изображении поперечного сечения на фиг.6. Резец 38 прорезает отверстие 20 сначала сквозь слой упрочняющего материала 22, а затем сквозь слой материала ободковой обертки. При этом упрочняющий материал 22 проталкивается сквозь отверстия 20 так, что загибается вокруг внутренней кромки отверстия, сформированного в ободковой обертке. Эти скругленные кромки 22а упрочняющего материала 22 обеспечивают дальнейшее упрочнение вокруг отверстий 20 получившейся ободковой обертки 16 и, кроме этого, улучшают вид кромок отверстий 20, делая их более ровными, и уменьшают количество стружки, образующейся в процессе формирования отверстий.

Описанный выше процесс нанесения секций слоя 30b металла на бумажную подложку известен как 'горячая штамповка фольги', поскольку тепло используется для активизации части клеевого слоя 30с, а давление используется для приклеивания отдельных секций упрочняющего материала 22 на ленту 24 материала ободковой обертки. Однако в пределах области притязаний изобретения может быть использован альтернативный процесс, в котором клеевой слой содержит только активизируемый давлением клей, и поэтому просто давления штампа 32 на слоистую полосу 30 достаточно для прикрепления отдельных секций слоя металла к ленте материала ободковой обертки, без воздействия нагревом. В таком варианте выполнения, известном как 'холодное штампование фольги', нет необходимости нагревать ни один из валиков первой пары.

Другие варианты описанного выше процесса, попадающие в область притязаний изобретения, включают использование другого валика 28, вместо валика, включающего штамп 32, который может быть нагрет и использован для активизации нагревом клея клеевого слоя 30с. Кроме того, упрочняющий материал 22, наносимый на ленту материала ободковой обертки, не обязательно должен быть металлическим. Этот материал, например, может пластиковым материалом. Далее, слоистая полоса упрочняющего материала 30 может включать только пленку-носитель со слоем упрочняющего материала, а клей для прикрепления упрочняющего материала к ленте материала ободковой обертки может быть нанесен на слой упрочняющего материала на промежуточном этапе, путем распыления или передаточным валиком с нанесенным на него клеем, по которому проходит слоистая полоса упрочняющего материала.

Хотя устройство, схематически показанное на фиг.4 и описанное выше, включает только один штамп 32 и один резец 38 на, соответственно, одном из первых и вторых валиках 26, 34, на каждом соответствующем валике может использоваться более одного штампа/резца, либо, например, валик 26 со штампом 32 может включать несколько штампов, расположенных по окружности, а валик 34 с резцом может иметь соответственно меньший диаметр, но включать меньше резцов 38 с тем, чтобы вращение валика 34 с резцами совмещалось с движением ленты 24' материала ободковой обертки с приклеенными к ней секциями упрочняющего материала 22 так, чтобы отверстие 20 прорезалось в каждой отдельной секции упрочняющего материала 22.

Далее, хотя в описанном выше процессе и показанной на фиг.4 технологической установке, резец 38 расположен на валике 34 таким образом, что он находится на той же стороне ленты 24' материала ободковой обертки, что и упрочняющий материал 22, резец, в альтернативном варианте, может быть расположен на другом валике 36 второй пары валиков так, что он будет находиться на другой стороне ленты 24' материала ободковой обертки, относительно упрочняющего материала 22, и будет сначала прорезать материал ободковой обертки, а затем упрочняющий материал. Хотя в таком варианте выполнения будет обеспечиваться упрочнение отверстий в ленте материала ободковой обертки, такое упрочнение отверстия не будет оптимальным, так как упрочняющий материал не будет пробиваться в направлении создания скругленных кромок 22а вокруг краев отверстия в материале ободковой обертки.

Как показано на фиг.7, курительное изделие 2 включает фильтр 40, в соответствии с другим вариантом выполнения настоящего изобретения. Описанные выше признаки, относящиеся к фильтру, в соответствии с первым вариантом выполнения, идентичны признакам второго варианта и имеют те же цифровые обозначения. Однако вставка 12 из фильтрующей среды первого варианта выполнения заменена несколькими меньшими, соосно расположенными вставками 42 из фильтрующей среды, разнесенными друг от друга с образованием полости 44 между ними. В пределах области притязаний изобретения, эта полость 44 может быть пустой (т.е., представлять собой воздушный промежуток), заполненной материалом адсорбирующего наполнителя, например активированным углем/углеродом или другим подходящим материалом, либо, в альтернативном случае, может включать дополнительную вставку вторичного фильтрующего материала, например, среди прочего, фильтрующего материала из ацетата целлюлозы, либо ацетата целлюлозы с распределенным в нем угольным поглотителем, либо любым материалом с селективным поглощением.

В курительном изделии 2, включающем фильтр 40 в данном альтернативном варианте выполнения изобретения, отверстия 20 в ободковой обертке 16 могут быть, желательно, совмещены так, что полость 44 видна сквозь получившиеся окна, образованные отверстиями 20. Видимая полость 44 может включать видимый сквозь окно материал, имеющий окрашенную или узорчатую поверхность, либо узнаваемую потребителем характеристику, либо может включать материал, изменяющий цвет так, что изменение цвета материала может быть видно сквозь окно фильтра 40.

В описанных выше вариантах выполнения, ободковая обертка 16 включает один ряд отверстий 20 вокруг фильтра 10, 40. Однако ободковая обертка 16 может, в альтернативном варианте, иметь более одного ряда отверстий, сформированных в отдельных секциях упрочняющего материала 22, приклеенных к ней. Непрерывная лента 124 материала ободковой обертки для формирования такого альтернативного варианта фильтра, показана на фиг.8. Такой материал ободковой обертки может быть изготовлен в описанном ранее процессе, за исключением того, что валики 26, 34, включавшие один штамп 32 и один резец 38, будут, соответственно, иметь два штампа и два резца, смещенных вдоль оси на наружной поверхности соответствующего валика 26, 34. Кроме того, ободковая обертка, в соответствии с изобретением, может, в альтернативном варианте, иметь более двух рядов отверстий, с ответствующим изменением валиков со штампами и резцами. В таких фильтрах с многорядными отверстиями, ряды отверстий могут быть совмещены с разными дискретными вставками фильтрующей среды внутри фильтра, либо с полостями, заполненными материалом наполнителя или незаполненными.

Непрерывная лента 224 материала ободковой обертки для другого варианта выполнения изобретения показана на фиг.9. Здесь видно, что вместо отдельных секций упрочняющего материала 22, непрерывная лента 224 материала ободковой обертки имеет одну непрерывную полосу 222 упрочняющего материала и несколько отверстий 220, сформированных с равными промежутками вдоль полосы 222. Этот альтернативный вариант выполнения изобретения обеспечивает те же преимущества упрочненных отверстий 220, при прорезке которых используется процесс, описанный выше со ссылками на фиг.4, включая скругленные кромки упрочняющего материала вокруг отверстий в материале ободковой обертки, благодаря которым обеспечиваются ровные кромки и уменьшение количества стружки при изготовлении. Дополнительным преимуществом этого варианта осуществления является то, что в результате использования упрочняющего материала в виде непрерывной полосы 222, вместо отдельных разнесенных секций, как в вышеописанных вариантах выполнения, нет необходимости для совмещения положения резца 38 и вращения валиков 34, 36 второй пары с положением и скоростью движения непрерывной ленты 224 материала ободковой обертки, поскольку здесь отсутствуют отдельные разнесенные секции упрочняющего материала, с которыми должен быть совмещен резец 38. Вместо этого, резец 38 может просто прорезать отверстия в непрерывной полосе 222 упрочняющего материала с равными интервалами. Следует иметь в виду, что для создания ленты 224 материала ободковой обертки с непрерывной полосой упрочняющего материала, валики 26, 28 должны иметь непрерывный штамп по всей своей окружности, вместо одного или более отдельных штампов, разнесенных по окружности. При этом, когда валики 26, 28 первой пары вращаются, штамп непрерывно прижимается к металлизированной слоистой полосе 30 упрочняющего материала, формируя тем самым непрерывную полосу упрочняющего материала 222 на ленте 24 материала ободковой обертки.

Способ изготовления и установка, описанные выше со ссылкой на фиг.4, включают непрерывную ленту 24 материала ободковой обертки, на которую сначала наносится упрочняющий материал 22, и в которой сразу же после этого, в ходе непрерывного процесса, формируются отверстия 20. Предполагается, что в пределах области притязаний изобретения, альтернативный вариант способа может включать два этапа процесса, представляющие собой дискретные и раздельные шаги. Описание этого варианта приводится со ссылкой на фиг.10, на котором схематически показаны альтернативные технологические установки для выполнения такого способа. Непрерывная лента 24 материала ободковой обертки подается между валиками 26, 28 первой пары, например, с рулона 25. Непрерывная полоса 30 упрочняющего материала 22 подается вместе с лентой 24 материала ободковой обертки между валиками 26, 28 первой пары. Также, как и в ранее описанном способе, штамп 32 на одном из валиков входит в соприкосновение с полосой 30 упрочняющего материала 22, прижимает часть полосы 30 упрочняющего материала 22 к ленте 24 материала ободковой обертки и, как было описано выше, секции упрочняющего материала далее прикрепляются к непрерывной ленте 24 материала ободковой обертки.

Этот альтернативный способ отличается тем, что лента 24' материала ободковой обертки с секциями упрочняющего материала 22 отводится от первой пары валиков 26, 28, после чего наматывается на накопительную бобину 27. Когда на накопительную бобину 27 поступит определенная длина непрерывной ленты 24' материала ободковой обертки с секциями упрочняющего материала 22, бобина загружается на отдельную установку для формирования отверстий сквозь материал ободковой обертки и упрочняющий материал 22.

В этом отдельном процессе, лента 24' материала ободковой обертки с секциями упрочняющего материала 22 подается с накопительной бобины 27 и проходит между валиками 34, 36 второй пары. Как и в процессе, описанном ранее применительно к фиг.4, резец 38 на наружной круговой поверхности одного из вторых валиков 34, 36 прорезает отверстие 20 в ленте 24' ободковой обертки в точке, где располагается каждая отдельная секция упрочняющего материала 22, формируя отверстие 20 одновременно сквозь материал ободковой обертки и упрочняющий материал 22, в результате чего получается последовательность упрочненных отверстий 20 в полученной ленте 24" ободковой обертки.

Полученная таким образом лента 24" ободковой обертки может быть либо подана непосредственно в известную машину для изготовления курительных изделий, либо может быть намотана на вторую накопительную бобину (не показана) для хранения и использования в известной машине для изготовления курительных изделий в последующем отдельном этапе изготовления. Преимущество способа, в соответствии с этим альтернативным вариантом выполнения изобретения, состоит в том, что нет необходимости регулировки натяжения ленты 24' материала ободковой обертки с секциями упрочняющего материала 22 между первой и второй парами валиков, что упрощает установку и процесс. Это также означает, что технологическая установка не обязательно должна представлять одну большую машину, выполняющую обе операции нанесения упрочняющего материала и прорезки отверстий, а, вместо этого, может включать две машины поменьше, каждая выполняющая одну операцию. Это также означает, что две машины могут быть установлены в разных местах, и каждый процесс может происходить независимо от другого.

В вышеописанных процессе изготовления и установке, предложенных в изобретении, отверстия 20 в ободковой обертке 16 формируются резцом на валике. Однако в области притязаний изобретения предполагается, что для формирования отверстий 20 в ободковой обертке 16 могут использоваться другие средства. Например, вторая пара валиков 34, 36 с резцом 38 могут быть заменены лазерным резцом. Такой альтернативный вариант выполнения схематически представлен на фиг.11, где показана лента 24' материала ободковой обертки с секциями упрочняющего материала 22, проходящая от первой пары валиков 26, 28 к участку 234 прорезки отверстий, включающему лазерный резец 236. Расположение и характеристики лазерного резца 236 выбираются так, чтобы прожигать отверстия 20 в ленте 24' материала ободковой обертки. Это может быть выполнено лазерным лучом, размер которого обеспечивает прожигание единого отверстия сквозь ленту 24' материала ободковой обертки, как показано на фиг.12а, либо, в альтернативном варианте, лазерный луч может быстро прожигать последовательность тончайших отверстий 238 по окружности требуемого отверстия, как показано на фиг.12b, а материал 240 в середине будущего отверстия может быть затем удален, например, может выпасть под собственным весом, либо может быть вытолкнут воздушной струей.

Хотя материал 14 для обертки фильтров описан прозрачным, он также может быть отчасти прозрачным, например, полупрозрачным с цветным оттенком или рисунком для придания отличительного эстетического эффекта фильтру 10, 40, в то время как вставка (-и) фильтрующей среды 12 или полость 44 внутри фильтра 10, 40 продолжает быть видимой сквозь отверстие (-ия) 20 и сквозь материал для обертки фильтра. В альтернативном варианте, изобретение может быть применено в конструкции фильтра, не включающей полностью прозрачные или по меньшей мере частично прозрачные обертки фильтра. Например, изобретение может быть использовано в конструкциях, не имеющих обертки фильтра, в которых по меньшей мере одно окно в ободковой бумаге позволяет видеть материал самого фильтра или другие компоненты фильтра, либо которые имеют непрозрачные обертки фильтра, видимые сквозь по меньшей мере одно окно в ободковой обертке.

В других альтернативных вариантах выполнения, предусматриваемых областью притязаний изобретения, предложенный в изобретении фильтр может содержать более двух вставок из фильтрующей среды, либо разделенных промежутком для формирования более одного пространства внутри фильтра, либо упирающихся друг в друга, представляя непрерывную последовательность вставок из фильтрующей среды, а отверстия в материале ободковой обертки могут быть расположены так, что одно или более пространств внутри фильтра видны сквозь получившиеся окна.

Различные варианты выполнения фильтра 10, 40, показанные и описанные, и заявленные в пределах области притязаний настоящего изобретения, могут быть изготовлены с соответствующими размерами, обеспечивающими их использование в сочетании с курительными изделиями различных размеров, например, обычно называемыми тонкими (slim), сверхтонкими (superslim), длинными (kingsize), а также обычными курительными изделиями.

Хотя описанные и схематически показанные выше на фиг.4 и 10 процессы изготовления включают первую группу валиков 26, 28 с штампом 32 для приклеивания отдельных секций упрочняющего материала 22 к непрерывной ленте 24 материала ободковой обертки, и, далее, вторую группу валиков 34, 36 с резцом 38 для прорезки отверстий 20 в ленте 24' материала ободковой обертки с приклеенным к ней упрочняющим материалом, этот вариант выполнения не подразумевает ограничения изобретения. Например, представляется, что в область притязаний изобретения попадает вариант, в котором единственная пара валиков может быть использована с комбинацией штампа и резца на наружной круговой поверхности одного из валиков. Это позволило бы валику одновременно вырубать и приклеивать секцию упрочняющего материала 22 из непрерывной полосы 30 к ленте 24 материала ободковой обертки, и прорезать отверстие 20 сквозь упрочняющий м