Способ диагностирования технического состояния ротора машины

Иллюстрации

Показать всеИзобретение относится к диагностированию технического состояния механизмов и машин, а именно технического состояния ротора. В способе диагностирования технического состояния ротора машины выводят машину на контролируемый режим, измеряют на этом режиме исходную частоту вращения ротора и останавливают машину. В процессе выбега машины измерения частоты вращения ротора производят по времени до момента останова ротора и получают зависимость, которую интегрируют. Дополнительно измеряют время до страгивания ротора и до вывода машины на контролируемый режим от момента страгивания. Определяют время выбега ротора машины от фиксированных максимальной и минимальной частот вращения. Определяют моменты трения при указанных фиксированных частотах, вычисляют соотношение этих моментов трения. Измеряют частоту вращения в момент останова ротора и вычисляют момент трения. При выводе на контролируемый режим сравнивают время до страгивания и до вывода на контролируемый режим с эталонными значениями. В режиме выбега с эталонными значениями сравнивают время выбега, моменты трения и соотношения моментов трения при указанных фиксированных частотах, частоту вращения и момент трения при останове ротора. По величине отклонений этих параметров от эталонных значений судят о техническом состоянии ротора машины. Изобретение направлено на расширение функциональных возможностей и технологичности диагностирования технического состояния ротора машины. 2 ил.

Реферат

Изобретение относится к диагностированию технического состояния механизмов и машин, а именно технического состояния ротора, и может быть использовано для контроля технического состояния роторов электрических машин, гидрогенераторов, газотурбинных двигателей и турбокомпрессоров при их испытании на стенде и в условиях эксплуатации.

Известен способ диагностирования технического состояния ротора машины путем вывода машины на контролируемый режим, измерения на этом режиме частоты вращения ротора и останова с последующим измерением времени "выбега" до фиксированной частоты вращения [Временная инструкция по эксплуатации и техническому обслуживанию авиационного турбовентиляторного двигателя Д-36, Запорожье, 1974, с. 95-96].

Недостатком этого способа является низкая точность диагностирования технического состояния ротора машины, связанная с невозможностью воспроизводства процесса выбега, сложностью контроля фиксированной частоты вращения ротора, а также процесса торможения перед остановом ротора.

Наиболее близким к предложенному изобретению является способ диагностирования технического состояния ротора машины путем вывода машины на контролируемый режим, измерения на этом режиме частоты вращения ротора и останова машины. Для повышения точности диагностирования производят измерение частоты вращения ротора по времени до момента останова ротора с последующим интегрированием полученной зависимости. Затем сравнивают полученную величину интеграла с эталонным ее значением и по величине отклонения полученной величины от эталонной судят о техническом состоянии ротора. Способ может быть использован для контроля и диагностирования технического состояния роторов электрических машин, гидрогенераторов, газотурбинных двигателей и турбокомпрессоров [Авторское свидетельство РФ №1753816, МПК G01M 15/00, опубл.20.08.1996 г. БИ №, авторов: Носырев Д.Я., Анахова М.В. Способ диагностирования технического состояния ротора машины].

Недостатком этого способа являются ограниченные функциональные возможности и низкая технологичность диагностирования технического состояния ротора машины.

Данное техническое решение выбрано авторами в качестве прототипа.

Техническим результатом предложенного изобретения является расширение функциональных возможностей и технологичности диагностирования технического состояния ротора машины.

Технический результат достигается тем, что в способе диагностирования технического состояния ротора машины путем вывода машины на контролируемый режим, измерения на этом режиме частоты вращения ротора и останова машины в режиме «выбега», измерения частоты вращения ротора при его выбеге производят по времени до момента останова ротора с последующим интегрированием полученной зависимости, согласно изобретению в режиме вывода машины на контролируемый режим измеряют время до страгивания ротора и до вывода машины на контролируемый режим, в режиме выбега ротора машины определяют время выбега и моменты трения при фиксированных максимальной и минимальной частотах вращения ротора и вычисляют соотношение моментов трения, в момент останова ротора регистрируют частоту вращения и вычисляют момент трения, время до страгивания и до вывода на контролируемый режим при выводе машины на контролируемый режим, время выбега, моменты трения и соотношения моментов трения при фиксированных максимальной и минимальной частотах вращения ротора в режиме выбега ротора машины, частоту вращения и момент трения при останове ротора сравнивают с эталонными значениями и по величине их отклонений судят о техническом состоянии ротора машины.

Определение дополнительных параметров и сравнение их с эталонными значениями позволяют существенно расширить функциональные возможности и технологичность диагностирования технического состояния ротора машины.

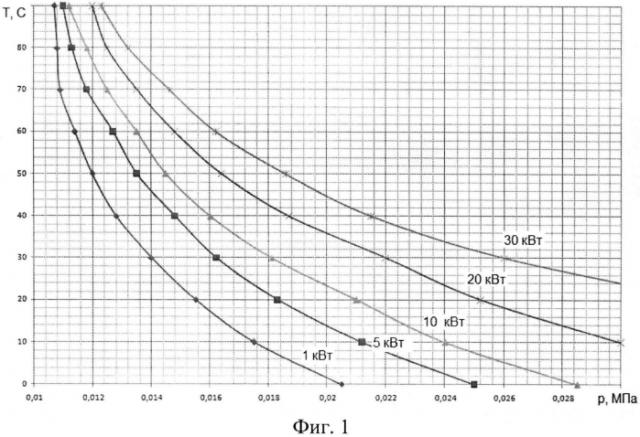

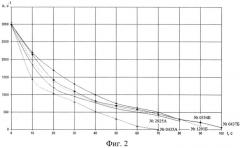

На фиг. 1 в качестве примера приведены зависимости мощности турбины турбокомпрессора ТК-34 при страгивании ротора при различном техническом состоянии ротора машины; на фиг. 2 изображены кривые выбега ротора турбокомпрессора ТК-34 по времени при различном техническом состоянии.

На фиг. 1 по оси ординат указана температура отработавших газов на входе в турбину (tт, °С), по оси абсцисс - давление отработавших газов на входе в турбину (рт, МПа), на поле рисунка приведены определенные зависимости величины мощностей, приложенных к ротору при страгивании ротора при различном техническом состоянии.

На фиг. 2 по оси ординат обозначена: частота вращения ротора (n, с-1); по оси абсцисс текущее время выбега ротора (t, с). На поле рисунка приведены графические зависимости частоты вращения от текущего времени "выбега" ротора турбокомпрессора ТК-34 при различном техническом состоянии с указанием номеров турбокомпрессоров.

При диагностировании ротора машины по предложенному способу выводят машину на контролируемый режим, измеряют на этом режиме исходную частоту вращения ротора nо и останавливают машину. В процессе выбега машины измерения частоты вращения ротора производят по времени до момента останова ротора и получают зависимость n=f(t). Полученную зависимость интегрируют. Дополнительно измеряют:

- время до страгивания ротора и до вывода машины на контролируемый режим от момента страгивания;

- определяют время выбега ротора машины от фиксированных максимальной и минимальной частот вращения;

- определяют моменты трения при фиксированных максимальной и минимальной частотах вращения ротора, вычисляют соотношение этих моментов трения;

- измеряют частоту вращения в момент останова ротора и вычисляют момент трения.

Также при выводе на контролируемый режим сравнивают время до страгивания и до вывода на контролируемый режим с эталонными значениями. В режиме выбега с эталонными значениями сравнивают время выбега, моменты трения и соотношения моментов трения при фиксированных максимальной и минимальной частотах вращения ротора, частоту вращения и момент трения при останове ротора. По величине отклонений этих параметров от эталонных значений судят о техническом состоянии ротора машины. Отклонение величин от эталонных значений свидетельствует о повышении тормозного момента, т.е. ухудшении технического состояния ротора машины. Эталонные зависимости получают по результатам диагностических испытаний новых машин.

Значение тормозного момента зависит от технического состояния турбокомпрессора. Зная величину момента инерции ротора и зависимость частоты вращения ротора по времени при выбеге n=f(t), можно получить математическое выражение зависимости тормозного момента от частоты вращения ротора.

Следовательно, используя зависимость тормозного момента от частоты вращения ротора, можно анализировать характер затухания частоты вращения ротора турбокомпрессора в зависимости от технического состояния.

Предложенный способ диагностирования технического состояния ротора машины повышает точность и технологичность оценки технического состояния ротора машины в широком диапазоне изменения эксплуатационных факторов. Одновременно снижаются затраты средств и времени на проведение диагностических операций. Погрешность определения диагностических параметров снижается в 1,5-2 раза, затраты на диагностирование и ремонт машин снижаются на 10-30%.

Способ диагностирования технического состояния ротора машины путем вывода машины на контролируемый режим, измерения на этом режиме частоты вращения ротора и останова машины в режиме «выбега», измерение частоты вращения ротора при его выбеге производят по времени до момента останова ротора с последующим интегрированием полученной зависимости, отличающийся тем, что в режиме вывода машины на контролируемый режим измеряют время до страгивания ротора и до вывода машины на контролируемый режим, в режиме выбега ротора машины определяют время выбега и моменты трения при фиксированных максимальной и минимальной частотах вращения ротора и вычисляют соотношение моментов трения, в момент останова ротора регистрируют частоту вращения и вычисляют момент трения, время до страгивания и до вывода на контролируемый режим при выводе машины на контролируемый режим, время выбега, моменты трения и соотношения моментов трения при фиксированных максимальной и минимальной частотах вращения ротора в режиме выбега ротора машины, частоту вращения и момент трения при останове ротора сравнивают с эталонными значениями и по величине их отклонений судят о техническом состоянии ротора машины.