Способ и устройство для обработки материала в пневматической трубопроводной системе транспортировки

Иллюстрации

Показать всеВ способе отходы вводят из впускного отверстия мусоропровода в место ввода, подвергают обработке посредством прессующего устройства, соединенного с местом ввода для придания большей компактности, и перемещают в транспортирующем трубопроводе. Прессующее устройство представляет собой ротационный пресс, содержащий выполненные с возможностью вращения и неподвижные кольцеобразные обрабатывающие средства, каждое из которых имеет отверстие, расположенное эксцентрически по отношению к оси вращения. При этом отходы, подлежащие обработке, перемещаются в пресс и/или через него по меньшей мере частично под действием всасывания и/или перепада давлений в системе транспортировки. Устройство для осуществления способа содержит прессующее устройство, описанное выше. Группа изобретений обеспечивает повышение надежности. 2 н. и 19 з.п. ф-лы, 21 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Предметом изобретения является способ, определенный в ограничительной части пункта 1 формулы изобретения.

Другим предметом изобретения является устройство, определенное в ограничительной части пункта 11 формулы изобретения.

Изобретение относится в целом к системам обработки и транспортировки материалов, таким как системы транспортировки с частичным вакуумом, более точно - к сбору и перемещению отходов, например к перемещению бытовых отходов.

Системы, в которых отходы перемещаются в трубопроводах за счет перепада давлений или всасывания, известны в данной области техники. В данных системах отходы перемещаются на большие расстояния в трубопроводах под действием всасывания. Для данных систем типовой ситуацией является то, что устройство с частичным вакуумом используется для создания перепада давлений, при этом в указанном устройстве частичный вакуум создается в транспортирующей трубе генераторами частичного вакуума, например вакуумными насосами или эжекционным устройством. Транспортирующая труба, как правило, содержит по меньшей мере одно клапанное средство, посредством открытия и закрытия которого регулируется поступление компенсационного воздуха в транспортирующую трубу. В этих системах на стороне ввода материалов используются мусоропроводы, при этом материал, такой как отходы, вводится в указанные мусоропроводы, и из указанных мусоропроводов материал, подлежащий транспортировке, перемещается в транспортирующую трубу за счет открытия нагнетательного клапанного средства, при этом в данном случае за счет эффекта всасывания, создаваемого посредством частичного вакуума, действующего в транспортирующей трубе, а также посредством давления окружающего воздуха, действующего посредством мусоропровода, материал, например такой как отходы, упакованные в мешки, перемещается из мусоропровода в транспортирующую трубу. Рассматриваемые пневматические системы транспортировки отходов могут быть использованы с особым успехом в плотно населенных районах городской застройки. Районы данных типов имеют высотные здания, в которых ввод отходов в пневматическую систему транспортировки отходов осуществляется посредством мусоропровода, расположенного в здании.

Мусоропровод представляет собой вертикальную трубу, предпочтительно имеющую некоторое количество мест ввода, которые, как правило, расположены в стенке мусоропровода на некотором расстоянии друг от друга. Высотные здания могут иметь множество десятков, даже сотни этажей, и в этом случае мусоропровод образует очень высокую трубу.

Отходы пневматически транспортируются в замкнутой системе на станцию приема, на которой отходы прессуются посредством пресса только после транспортировки. Трубы пневматической системы транспортировки в обычных случаях имеют довольно большой диаметр, например их диаметр составляет приблизительно 500 мм.

В данной области техники также известны решения, в которых мусородробилка, такая как мусороизмельчитель, посредством которой отходы, подлежащие вводу, измельчаются до малого размера, размещена с обеспечением ее соединения с местом ввода отходов или вблизи места ввода отходов. Мусородробилка измельчает отходы, но не спрессовывает отходы. В рассматриваемом решении лопасти мусородробилок также подвергаются воздействию больших напряжений, и в этом случае они должны часто заменяться.

В публикации WO8203200 А1 раскрыто устройство для тонкого измельчения, сжатия и выдачи высокообъемного насыпного материала, более точно - бытовых отходов, при этом посредством указанного устройства отходы, перемещаемые через устройство, могут быть спрессованы.

Задача настоящего изобретения состоит в получении решения нового типа, связанного с мусоропроводами, посредством которого можно будет избежать недостатков решений по предшествующему уровню техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ согласно изобретению отличается главным образом тем, что приведено в отличительной части п.1 формулы изобретения.

Способ согласно изобретению также отличается тем, что приведено в пп.2-10 формулы изобретения.

Устройство согласно изобретению отличается главным образом тем, что приведено в отличительной части п.11 формулы изобретения.

Устройство согласно изобретению также отличается тем, что приведено в пп.12-22 формулы изобретения.

Решение согласно изобретению имеет ряд существенных преимуществ. Посредством изобретения получают очень эффективное решение для транспортировки материала по пневматическим трубопроводам. Посредством решения согласно изобретению, в частности, отходы могут быть эффективно спрессованы с помощью ротационного пресса согласно изобретению, и эффективная транспортировка может быть обеспечена с помощью труб значительно меньшего диаметра по сравнению с транспортировкой неспрессованных отходов. За счет использования всасывания для перемещения материала, подлежащего обработке, из ротационного пресса в транспортирующую трубу получают предпочтительное решение для комбинации ротационного пресса и транспортирующей трубы. Обрабатывающие средства ротационного пресса предпочтительно образованы из некоторого количества пластинчатых деталей, прикрепленных друг к другу и расположенных одна над другой, при этом в данном случае получают предпочтительное решение, которое может быть легко модифицировано в соответствии с применением, для образования обрабатывающего средства. Кроме того, форма обрабатывающих средств такова, что при изменении направления вращения они также могут быть использованы в качестве режущего устройства. В этом случае забивание/засорение ротационного пресса материалом, подлежащим обработке, может быть выявлено или предотвращено. Обрабатывающие устройства ротационного средства предпочтительно приводятся в действие посредством приводного устройства и применимых средств передачи мощности. В соответствии с одним предпочтительным вариантом осуществления ременная передача используется для передачи усилия. Может быть предусмотрено одно или несколько приводных устройств. При использовании гидравлических двигателей выходной крутящий момент может быть увеличен посредством использования двух двигателей. Управление двигателями может осуществляться на основе давления, при этом в данном случае сначала оба выполненных с возможностью вращения обрабатывающих средства приводятся в действие одним совместно используемым двигателем, а когда давление в системе будет расти из-за материала, подлежащего обработке, второй двигатель также будет подключен для использования. В этом случае в соответствии с данным вариантом осуществления крутящий момент увеличивается, например удваивается, и частота вращения уменьшается, например уменьшается в два раза. В соответствии со вторым предпочтительным вариантом осуществления приводные устройства могут быть подсоединены так, что каждое выполненное с возможностью вращения обрабатывающее средство в случае необходимости может быть приведено во вращение посредством его собственного двигателя, и в этом случае направление вращения может быть изменено по отдельности, при этом в данном случае обрабатывающие средства также могут быть приведены во вращение в случае необходимости в противоположных направлениях друг относительно друга. Кроме того, в случае необходимости вся выходная мощность может быть подведена для приведения в действие только одного выполненного с возможностью вращения обрабатывающего средства. С другой стороны, материал, подлежащий обработке, может быть дополнительно спрессован посредством второй фазы спрессовывания, предусмотренной в зоне между выпускным отверстием ротационного пресса и транспортирующей трубой, при этом на данной фазе спрессовывания прессующее устройство представляет собой комбинацию поршня и цилиндра. Перемещение обработанного материала в транспортирующую трубу также обеспечивается посредством второго прессующего устройства. В соответствии с одним предпочтительным вариантом осуществления второе прессующее устройство является двухфазным, при этом в данном случае первый поршневой компонент, который имеет большее поперечное сечение, дополнительно спрессовывает материал, поступающий из ротационного пресса, и второй поршневой компонент, который имеет меньшее поперечное сечение, продавливает материал, как правило, с более высоким поверхностным давлением, через выпускное отверстие в трубопровод. Сжимающее усилие, создаваемое первым поршневым компонентом, достигается в соответствии с некоторыми вариантами осуществления, например посредством предварительно нагруженного пружинного элемента или посредством рабочей среды под давлением, например посредством газа или гидравлически. Первый поршневой компонент и второй поршневой компонент соединены вместе так, что рабочая мощность первого поршневого компонента предпочтительно создается посредством обратного хода второго поршневого компонента. В соответствии с одним вариантом осуществления изобретения, загрязняющие вещества, такие как отходы, накапливающиеся в выходной камере на стороне поверхности сжатия поршневого элемента, удаляются посредством продувки рабочей средой под давлением, например посредством газа, жидкости или их смеси. В соответствии с одним предпочтительным вариантом осуществления при использовании газа в качестве рабочей среды, обеспечивающей перемещение в комбинации цилиндра и поршня, вызывающее прессование, отработавший газ, выходящий при обратном ходе, может выдуваться по направлению к выпускному отверстию в выходной камере и, таким образом, может быть использован для перемещения обработанного материала вперед в транспортирующую трубу/в транспортирующей трубе. После спрессовывания обработанный материал, более точно - отходы, перемещается в трубопроводе посредством всасывания или посредством всасывания и избыточного давления.

КРАТКОЕ ОПИСАНИЕ ФИГУР

В дальнейшем изобретение будет описано более подробно посредством примера со ссылкой на приложенные чертежи, на которых:

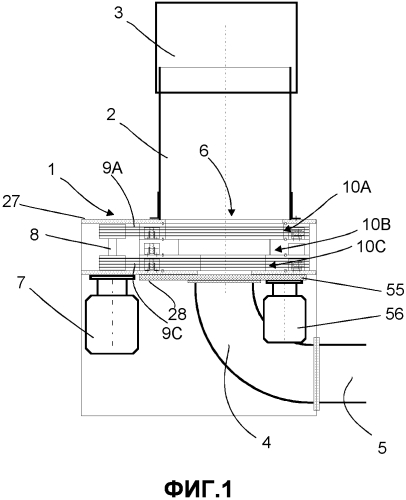

фиг.1 показывает упрощенный пример варианта выполнения устройства в соответствии с изобретением;

фиг.2 показывает упрощенный пример варианта выполнения устройства в соответствии с изобретением;

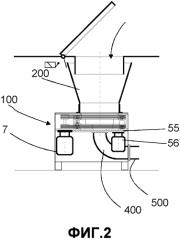

фиг.3 показывает обрабатывающее средство устройства в соответствии с изобретением;

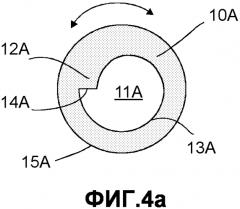

фиг.4а показывает упрошенный пример первого выполненного с возможностью вращения обрабатывающего средства устройства в соответствии с изобретением;

фиг.4b показывает упрошенный пример первого неподвижного (невращающегося) обрабатывающего средств устройства в соответствии с изобретением;

фиг.4с показывает упрошенный пример второго выполненного с возможностью вращения обрабатывающего средства устройства в соответствии с изобретением;

фиг.4d показывает упрощенный вид рабочего состояния первого выполненного с возможностью вращения обрабатывающего средства и неподвижного обрабатывающего средства устройства в соответствии с изобретением, если смотреть в направлении ввода;

фиг.4е показывает упрощенный вид рабочего состояния неподвижного обрабатывающего средства и второго выполненного с возможностью вращения обрабатывающего средства устройства в соответствии с изобретением, если смотреть в направлении ввода при удаленном первом выполненном с возможностью вращения обрабатывающем средстве;

фиг.5 показывает упрощенный и выполненный с частичным разрезом пример второго варианта выполнения устройства в соответствии с изобретением;

фиг.6 показывает третий вариант выполнения устройства в соответствии с изобретением;

фиг.7 показывает вариант выполнения согласно фиг.6, если смотреть в направлении ввода;

фиг.8, 8а показывают часть варианта выполнения устройства в соответствии с изобретением и пневматическую схему указанной части;

фиг.9, 9а показывают часть варианта осуществления устройства в соответствии с изобретением и пневматическую схему указанной части;

фиг.10, 10а, 10b показывают часть варианта выполнения устройства в соответствии с изобретением и гидравлическую схему указанной части; и

фиг.11, 11а, 11b показывают часть варианта выполнения устройства в соответствии с изобретением и гидравлическую схему указанной части.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг.1 показывает один вариант осуществления решения в соответствии с изобретением, в котором устройство 1, представляющее собой ротационный пресс, установлено с обеспечением его соединения с мусоропроводом 3 или соответствующим элементом посредством соединительной части 2. Показана только часть мусоропровода. Материал, такой как бытовые отходы, вводится в мусоропровод 3 и оттуда дальше вперед через соединительную часть 2 во впускное отверстие 6 ротационного пресса 1. Материал, подлежащий обработке, спрессовывается и уплотняется в ротационном прессе, и после обработки данный материал перемещается через выпускной соединительный элемент 4 в транспортирующий трубопровод 5 под действием всасывания и/или перепада давлений, создаваемого, например приводными устройствами пневмопроводной системы транспортировки. Одно преимущество данного варианта осуществления изобретения заключается в том, что отходы принимают спрессованную форму, и в этом случае может быть использован транспортирующий трубопровод 5, который имеет значительно меньший диаметр. В соответствии с одним вариантом осуществления в качестве транспортирующей трубы 5 может быть использована, например труба с диаметром, составляющим приблизительно 150-300 мм, предпочтительно, приблизительно 200мм. В соответствии с изобретением в данном варианте осуществления используется одновременное всасывание, и в этом случае материал, подлежащий обработке, может подвергаться воздействию всасывания или перепада давлений, действующего посредством транспортирующей трубы и выпускного соединительного элемента 4, при перемещении материала через обрабатывающие средства 10А, 10В, 10С ротационного пресса 1. Обрабатывающие средства имеют кольцеобразную форму, и каждое из них имеет отверстие 11А, 11В, 11С (фиг.4а, 4b, 4с), проходящее от первой стороны, то есть от стороны ввода, к выходной стороне. По меньшей мере часть обрабатывающих средств в варианте осуществления согласно данной фигуре приводится во вращение вокруг вертикальной оси посредством приводного устройства 7 и передаточных средств 8, 9А, 9С. На данной фигуре самое верхнее выполненное с возможностью вращения обрабатывающее средство 10А и самое нижнее выполненное с возможностью вращения обрабатывающее средство 10С приводятся во вращение, и между ними остается невращающееся, неподвижное обрабатывающее средство 10В. Клапанное средство 55, такое как тарельчатый клапан, которое приводится в действие устройством 56, предназначенным для привода клапана в действие, расположено под ротационным прессом 1. Клапанное средство 55 открывает и закрывает соединение между ротационным прессом и выпускным соединительным элементом 4, и, таким образом, всасывающее усилие, действующее со стороны транспортирующей трубы в направлении ротационного пресса, регулируется клапанным средством 55.

Соответственно, согласно второму варианту осуществления изобретения ротационный пресс используется в варианте осуществления согласно фиг.2, будучи соединенным с местом ввода в системе обработки и транспортировки материалов, например будучи соединенным с местом ввода кухонных отходов. Ротационный пресс 100 выполнен с возможностью его соединения с питающим бункером 200 места ввода, при этом в данном случае материал, подлежащий обработке, вводится из питающего бункера 200 во впускное отверстие ротационного пресса. В ротационном прессе материал спрессовывается и перемещается из выпускного соединительного элемента 400 для дальнейшей обработки, например по транспортирующему трубопроводу 500 пневмопроводной системы транспортировки.

Фиг.3 показывает первое, выполненное с возможностью вращения, кольцеобразное обрабатывающее средство 10А в соответствии с одним вариантом осуществления изобретения, при этом указанное обрабатывающее средство выполнено с возможностью присоединения к ротационному прессу в основном ниже впускного отверстия 6. Кольцеобразное обрабатывающее средство 10А содержит в основном круглый фланец 107 цилиндрической формы. Кольцеобразное обрабатывающее средство может быть образовано, например из некоторого количества пластинчатых деталей 101, 102, 103, 104, 105, расположенных одна поверх другой и прикрепленных друг к другу. Пластинчатые детали, установленные одна поверх другой для образования кольцеобразного обрабатывающего средства, могут быть установлены друг относительно друга таким образом, что участки, образованные их выдающейся внутрь частью 12А, будут смещены друг относительно друга, при этом они будут находиться, например под углом, составляющим 5-30°, предпочтительно под углом, составляющим 10-20°, друг относительно друга. Кроме того, режущая пластина 14А может быть обеспечена при изменении направления вращения.

Кольцеобразные обрабатывающие средства или по меньшей мере часть их, как правило, образованы/образована из некоторого количества пластинчатых деталей 101, 102, 103, 104, 105, которые прикреплены друг к другу одна поверх другой. Детали 101, 102, 103, 104, 105 могут быть выполнены так, что центрирующее отверстие будет образовано в них на стадии механической обработки, при этом принимается во внимание заданное смещение пластинчатых деталей друг относительно друга в указанном центрирующем отверстии, и со стороны указанного центрирующего отверстия пластинчатые детали могут быть прикреплены друг к другу, например посредством сварки.

В варианте осуществления согласно фиг.3 сопрягаемая часть 108, такая как канавка, образована в кольцеобразном элементе для центрирующего элемента, для опорного элемента 26 (фиг.7) или для соответствующего элемента.

Как подробно показано на схематической фиг.4а, первое обрабатывающее средство 10А выполнено с крыловидной частью 12А, выдающейся внутрь по направлению к центру кольца, при этом указанная часть занимает часть поверхности, окруженной кольцом и указанная часть выполнена с поверхностью 13А крыловидной части, обращенной к центральной оси обрабатывающего средства 10А, при этом криволинейная форма указанной поверхности крыловидной части предпочтительно может представлять собой так называемую архимедову спираль, то есть она имеет радиус, уменьшающийся в направлении внутрь. Таким образом, часть 12А, выдающаяся по направлению к центру обрабатывающего средства, ограничивает эксцентрическое отверстие 11А, проходящее сквозь кольцо. Когда обрабатывающее средство 10А вращается, поверхность 13А крыловидной части определяет границы сквозного проходного отверстия 11А, проходящего через обрабатывающее средство, при этом указанное отверстие свободно от препятствий. Средство, такое как нарезная канавка или полоска, которое при вращении обрабатывающего средства в направлении ввода одновременно обеспечивает подачу материала, подлежащего обработке, из отверстия 11А дальше вперед в направлении обработки, может быть образовано на внутренней поверхности 13А, то есть на поверхности крыловидной части, обрабатывающего средства.

В ротационном прессе согласно изобретению невращающееся обрабатывающее средство 10В, которое прикреплено к корпусу 27, 28, 29 фиксирующими элементами 25, установлено под самым верхним вращающимся обрабатывающим средством 10А и служит опорой для него. Неподвижное обрабатывающее средство 10В, как правило, образовано так, чтобы оно соответствовало вращающемуся кольцу 10А, описанному ранее. Таким образом, размеры крыловидной части 12В уменьшаются по направлению внутрь, если смотреть в направлении радиально относительно центра кольца, которое в одном варианте осуществления противоположно по отношению к направлению вращения вращающегося обрабатывающего средства.

Таким образом, второе обрабатывающее средство, то есть неподвижное обрабатывающее средство 10В, содержит, как подробно показано на схематической фиг.4b, крыловидную часть 12В, которая имеет поверхность 13В крыловидной части и которая выдается внутрь по направлению к центру кольца. Крыловидная часть 12В выдается дальше по направлению к центру обрабатывающего средства, чем соответствующая часть 12А обрабатывающего средства 10А.

Соответствующим образом, второе, выполненное с возможностью вращения, обрабатывающее средство 10С также содержит, как подробно показано на схематической фиг.4с, крыловидную часть 12С, которая имеет поверхность 13С крыловидной части. Крыловидная часть 12С выдается в некоторой степени еще дальше по направлению к центру обрабатывающего средства 10С, так что при вращении обрабатывающего средства 10С определяются границы сквозного отверстия, свободного от препятствий, при этом указанное отверстие меньше соответствующего свободного сквозного отверстия, соответствующего обрабатывающим средствам 10А и 10В. Фиг.4d показывает свободное проходное отверстие за первым и вторым обрабатывающими средствами 10А, 10В, а также выпускное отверстие 37, которое меньше предыдущего отверстия, за сжимающими элементами пресса. Фиг.4е показывает выпускное отверстие 37 за вторым и третьим обрабатывающими средствами 10В, 10С, при этом указанное выпускное отверстие, таким образом, представляет собой, по существу, свободное сквозное отверстие, проходящее через пресс.

Самое нижнее вращающееся обрабатывающее средство 10С установлено с возможностью вращения на основании 28, которое имеет выпускное отверстие 37, предназначенное для выдачи сквозь него насыпного материала, спрессованного посредством колец.

Работа ротационного пресса в целом показана, например в публикации WO8203200 А1, и она не описана более подробно в настоящей заявке.

Фиг.5 показывает один вариант выполнения ротационного пресса 1 при удаленном приводном устройстве. Ротационный пресс содержит раму, на которой установлены кольцеобразные обрабатывающие средства 10А, 10В, 10С. В вертикальном направлении множество кольцеобразных обрабатывающих средств 10А, 10В, 10С, которые выполнены с частями 12А, 12В, 12С, выдающимися в отверстие 11А, 11В, 11С, которое обеспечивает направление подобно крылу от первой стороны ко второй стороне кольца, расположены под отверстием 6 для ввода материала, подлежащего обработке. Кольцеобразные обрабатывающие средства выполнены с возможностью относительного вращения вокруг геометрической оси, которая в основном идентична геометрической оси входного мусоропровода, для обеспечения перемещения насыпного материала, который вводится под действием силы тяжести через кольцеобразные обрабатывающие средства внутрь в центр колец по меньшей мере посредством спрессовывания насыпного материала одновременно с комбинированным воздействием крыловидных частей колец, вращающихся в направлениях, противоположных друг другу. Обрабатывающие средства 10А, 10В, 10С могут быть выполнены с возможностью вращения в направлениях, противоположных друг другу, но, как показано в предпочтительном варианте выполнения на фиг.6, каждое второе кольцеобразное обрабатывающее средство 10В (на фигуре расположенное в самом центре обрабатывающее средство 10В) зафиксировано относительно рамы без возможности перемещения, и каждое второе кольцеобразное обрабатывающее средство 10А, 10С (на фигуре самое верхнее и самое нижнее обрабатывающее средство) зафиксировано с возможностью вращения.

В ротационном прессе материал, перемещаемый через обрабатывающие средства 10А, 10В, 10С, спрессовывается и уплотняется.

Если вращающееся обрабатывающее средство 10А, 10С остановится на фазе сжатия/спрессовывания по причине, обусловленной материалом, направление вращения обрабатывающего средства изменяется, при этом в данном случае режущая пластина 14А, предусмотренная в обрабатывающем средстве, разрезает материал, подлежащий обработке, и возможное закупоривание устраняется, при этом в указанном случае направление вращения обрабатывающего средства возвращается к нормальному направлению обработки.

Кольцеобразные обрабатывающие средства 10А, 10В, 10С или по меньшей мере часть данных средств и их части 12А, 12В, 12С, выдающиеся внутрь, выполнены с такой формой, что их вращение обеспечивает одновременную подачу материала дальше вперед из отверстия 11А, 11В, 11С по направлению к выходной стороне. Как правило, по меньшей мере вращающиеся элементы 10А, 10С выполнены такими, что они обеспечивают перемещение материала по направлению к выходной стороне и выпускному соединительному элементу 4.

Выполненные с возможностью вращения обрабатывающие средства приводятся во вращение приводным устройством 7 посредством, например передаточного средства, такого как ременная передача 8, 9А, 9С, 21, 22. Наружная периферия 15А, 15С кольцеобразных обрабатывающих средств 10А, 10С выполнена с возможностью функционирования в качестве взаимодействующей поверхности передаточного средства для передачи мощности от приводного устройства, например для ременного средства, которое включено в устройство для передачи мощности для обеспечения вращения кольца. Траектория вращения кольцеобразных средств обеспечивается за счет размещения ограничительных средств и/или опорных средств 26 и выполнения взаимодействующей поверхности на кольцеобразном обрабатывающем средстве, наиболее целесообразно - кольцеобразной поверхности качения или поверхности скольжения, на периферии которой ограничительные средства и/или опорные средства 26 расположены распределенным образом. Как правило, ограничительные средства и/или опорные средства расположены между самым нижним кольцеобразным обрабатывающим средством 10С и базовой деталью 28 рамы, между самым нижним обрабатывающим средством 10С и расположенным в самом центре, в наиболее целесообразном варианте не вращающимся обрабатывающим средством 10В и между невращающимся обрабатывающим средством 10В и самым верхним обрабатывающим средством 10А. Также может быть предусмотрено то, что отдельные средства качения не будут использованы, а вместо этого кольцеобразные детали будут установлены так, что они будут опираться друг на друга и/или опираться на часть рамы.

Вращение обрабатывающих средств может быть обеспечено, например посредством электродвигателя или посредством других устройств. В соответствии с одним предпочтительным вариантом осуществления вращение обеспечивается посредством гидравлического двигателя (такого как на фиг.6 и 7), так что оба выполненных с возможностью вращения обрабатывающих средства 10А, 10С приводятся во вращение посредством двух совместно используемых гидравлических двигателей 7. В данном случае при нормальном процессе работы оба обрабатывающих средства 10А, 10С могут быть приведены во вращение посредством одного двигателя. Когда в процессе спрессовывания возникает сопротивление, вызванное материалом, подлежащим спрессовыванию, давление увеличивается, что выявляется датчиком P/I давления, показанным на фиг.10, при этом в данном случае второй гидравлический двигатель 7 включается для использования. В этом случае частота вращения обрабатывающих средств уменьшается в два раза, но крутящий момент удваивается. На фиг.10 показано, что управление вращением двигателей 7 осуществляется посредством направляющих клапанов 310, 311.

В соответствии со вторым предпочтительным вариантом осуществления оба выполненных с возможностью вращения обрабатывающих средства 10А, 10В приводятся в действие их собственными приводными устройствами, при этом в данном случае выполненные с возможностью вращения обрабатывающие средства 10А, 10В также могут быть приведены во вращение в разных направлениях, например в направлениях, противоположных по отношению друг к другу. Таким образом, вся мощность может передаваться только одному двигателю, подлежащему использованию для приведения во вращение только одного обрабатывающего средства.

В варианте осуществления согласно фиг.5 также показано второе прессующее устройство, то есть комбинация 30 цилиндра и поршня, которое может быть использовано на выходной стороне ротационного пресса для дополнительного сжатия обработанного материала с целью придания ему большей компактности и/или для перемещения обработанного материала в выпускное отверстие 42 и дальше вперед в транспортирующую трубу 5. Комбинация поршня и цилиндра, как правило, приводится в действие пружиной, предусмотрена с гидроприводом или приводится в действие посредством газа, или приводится в действие за счет комбинации данных средств.

Второе прессующее устройство 30, а именно комбинация цилиндра и поршня, образовано в соответствии с предпочтительным вариантом осуществления так, что оно содержит два поршневых компонента 32, 33, при этом в данном случае поршневой компонент 32, который имеет большую площадь поперечного сечения, сначала сжимает материал, который был перемещен из выпускного отверстия 37 ротационного пресса в выходную камеру 41, для придания ему большей компактности, и после этого второй поршневой компонент 33 обеспечивает перемещение отходов из выходной камеры 41 дальше вперед через выпускное отверстие 42 в транспортирующий трубопровод 5.

Узел 30 с цилиндром и поршнем содержит цилиндр 31, в котором первый поршневой компонент 32 установлен с обеспечением уплотнения относительно стенки 35 в цилиндрическом пространстве 34 цилиндра 31. Первый поршневой компонент 32 установлен с возможностью перемещения в цилиндрическом пространстве 34 для обеспечения перемещения между первым положением, в котором первый поршневой компонент 32 находится в отведенном положении, и вторым положением, в котором первый поршневой компонент 32 выдается наружу в выходную камеру 41, при этом он простирается по меньшей мере на части длины выходной камеры 41 в направлении выпуска. Второй поршневой компонент 33 расположен внутри первого поршневого компонента 32 и установлен с возможностью перемещения по меньшей мере между двумя положениями, при этом в первом положении из данных положений второй поршневой компонент 33 находится в отведенном положении, и в этом случае он по существу не выступает от торцевой поверхности 36 первого поршневого компонента 32 по направлению к выпускному отверстию выходной камеры, а во втором положении из данных положений второй поршневой компонент 33 находится в выступающем положении, при этом он простирается на значительное расстояние от торцевой поверхности 36 первого поршневого компонента 32 по направлению к выпускному отверстию 42 выходной камеры 41.

Перемещение первого поршневого компонента 32 из первого положение по направлению ко второму положению, подлежащее выполнению на первой фазе, может быть выполнено с помощью предварительно нагруженного пружинного средства 38 или посредством рабочей среды под давлением, например посредством газа или рабочей жидкости для гидравлических систем.

Фиг.5 показывает вариант осуществления, в котором пружинный элемент 38 используется для перемещения первого поршневого компонента из первого положения во второе положение. Пружинный элемент расположен между первым поршневым компонентом 32, торцевой поверхностью 39 внутренней стороны первого поршневого компонента на фигуре и концом 43 цилиндра. Пружинный элемент находится в предварительно нагруженном состоянии в первом положении поршневого компонента, при этом он имеет первую длину. При «отпускании» поршневого компонента он под действием усилия, создаваемого пружиной, перемещается во второе положение в выходной камере 41 по направлению к выпускному отверстию 42. В данном случае спрессованный материал, поступающий из ротационного пресса через отверстие 37 в выходную камеру 41, сжимается в большей степени в направлении перемещения первого поршневого компонента 32 и перемещается по направлению к выпускному отверстию 42. После этого второй поршневой компонент 33, который переместился вместе с первым поршневым компонентом, перемещается из первого положения по направлению ко второму положению, как правило, под действием рабочей среды под давлением, которая подводится во второе цилиндрическое пространство цилиндра 44, которое находится внутри первого цилиндрического пространства. Второй поршневой компонент обеспечивает перемещение материала из выходной камеры по направлению к выпускному отверстию. После этого второй поршневой компонент 33 возвращается в первое положение и продолжает перемещать также первый поршневой компонент вместе с ним в первое положение первого поршневого компонента, одновременно обеспечивая предварительное нагружение пружинного элемента 38.

Второй поршневой компонент 33 может быть расположен симметрично и концентрически относительно первого поршневого компонента 32 (фиг.8а, 9а) или несимметрично относительно центра, как на фиг.10а и 10b, при этом в последнем случае второй поршневой компонент расположен ниже оси перемещения первого поршневого компонента.

Газ, такой как сжатый воздух, может представлять собой рабочую среду второго приводного устройства 30. Фиг.8 и фиг.8а показывают схематический вариант осуществления, в котором комбинация цилиндра и поршня приводится в действие посредством газа. Данная фигура показывает нагнетающее устройство 301, такое как компрессор. Управление перемещением второго поршневого компонента 33 может осуществляться посредством клапанного средства 302 за счет подвода рабочей среды под давлением в магистраль 303 для рабочей среды (на стороне цилиндра), при этом в данном случае поршневой компонент 33 перемещается наружу (вправо на фигуре), или в магистраль 306 для рабочей среды на стороне штока поршня 33, при этом в данном случае поршневой компонент перемещается в обратном направлении (влево на фигуре). Однако на первой фазе первый поршневой компонент 32 перемещается (вправо на фигуре) под действием рабочей среды под давлением, когда рабочая среда под давлением вводится из камеры 305 давления по магистрали 304 для рабочей среды в цилиндрическое пространство. После этого второй поршневой компонент 33 перемещается дальше вперед и толкает материал, находящийся в выходной камере, по направлению к выпускному отверстию. На фазе возврата второй поршневой компонент 33 также обеспечивает перемещение первого поршневого компонента 32 (влево на фиг.8), при этом в данном случае газ по меньшей мере частично перемещается в камеру 305 и/или направляется к выходу, например в транспортирующую трубу или в место соединения с вентиляционной системой по магистрали для рабочей среды. Управление клапаном 51, находящимся в месте соединения с вентиляционной системой, также может осуществляться посредством рабочей среды под давлением.

Фиг.9, 9а показывают соответствующее устройство, в котором газовый резервуар 305 согласно фиг.8, однако, не показан, но вместо этого управляющий клапан 308, обеспечивающий приведение первого поршня в движение, также расположен в магистрали 304 для рабочей среды.

В соответствии с фиг.10 и 10а, 10b, газообразная рабочая среда под давлением может быть использована вместо пружины для перемещения первого поршневого компонента 32, и рабочая жидкость для гидравлических систем может быть использована для перемещения второго поршневого компонента. Газ может представлять собой негорючий газ, такой как азот, при этом в данном случае нежелательное возгорание может быть предотвращено. На схеме также показано управление гидравлическими двигателями. В данном варианте осуществления рабочая жидкость для гидравлических систем, такая как масло для гидравлических систем или вода, нагнетается посредством насосного устройства 301.

Фиг.11, 11а, 11b показывают еще одно устройство в соответствии с изобретением, в котором пружинный элемент 38 используется для перемещения первого поршневого компонента 32 из первого положения во второе положение. Пружинный элемент находится в предварительно нагруженном состоянии в первом положении (фиг.11b) первого поршневого компонента 32, при этом в указанном случае он имеет первую длину. При «отпускании» первого поршневого компонента 32 он перемещается под действием усилия, создаваемого пружиной, во второе положение (фиг.11