Система и способ изготовления роторов

Иллюстрации

Показать всеИзобретение относится к области производства роторов. Установка содержит множество обрабатывающих секций 2000 и множество перемещающих устройств 3000. Обрабатывающие секции 2000 включают в себя сварочную обрабатывающую секцию 100 для выполнения сварки и сопутствующих процессов, таких как тестирование, укладывание, подготовка к сварке. Обрабатывающие секции 2000 также содержат секцию 200 механической обработки ротора и его частей, например обточку, фрезеровку и сверление. Перемещающие устройства 3000 включают в себя узел 500 палеты и поворотный узел 600, расположенные в сварочной обрабатывающей секции 100 для перемещения, поворота и транспортирования ротора вдоль нее. Перемещающие устройства 3000 дополнительно включают в себя транспортировочно-установочную станцию 700 для транспортирования ротора вдоль обрабатывающих секций 2000. Устройства 3000 содержат челночный механизм 710 для обрабатываемого ротора и его частей и сервопривод 720. Использование изобретения позволит упростить технологический процесс производства роторов и снизить его трудоемкость. 2 н. и 13 з.п. ф-лы, 15 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производственной установке или системе для изготовления роторов.

УРОВЕНЬ ТЕХНИКИ

Полностью оснащенные производственные установки для роторов включают в себя различные станции или участки, которые могут быть расположены в одном отсеке или нескольких отсеках этой установки, для выполнения различных операций для получения роторов. Такие участки или станции могут дополнительно содержать различные секции для выполнения предназначенных задач, которые также могут располагаться в одном или более отсеках. Дополнительно такая установка также включает в себя системы транспортирования для транспортирования частей роторов внутри станций и от одной станции к другой станции, чтобы обеспечить выполнение соответствующих операций на соответствующих станциях. Обычно такие системы транспортирования включают в себя один или более мостовых кранов, которые могут обеспечить такое транспортирование роторов или их частей внутри и между различными станциями. Мостовые краны, используемые в качестве системы транспортирования, передвигаются на рельсовых направляющих в пролетах над станциями и должны быть синхронизированы таким образом, чтобы краны могли быть доступны всем станциям в нужный момент времени, что само по себе является очень трудоемкой и обременительной задачей.

Такие производственные установки по изготовлению роторов чрезвычайно дороги не только с точки зрения первоначальной стоимости, которая проявляется в наладке, но также с точки зрения их обслуживания. В частности, мостовые краны, которые не только имеют очень высокую первоначальную стоимость, но время от времени требуют значительного технического обслуживания в таком объеме, чтобы в любой заданный момент времени один кран мог бы быть выведен из использования для ремонта. Кроме того, помимо мостовых кранов, обычные наладочные операции в станциях могут быть также трудоемкими и обременительными по отношению к перенастройке, которая может потребовать сокращения или увеличения числа настроек на различных станциях в зависимости от вида изготавливаемых роторов. Более того, при наличии всех таких мероприятий в традиционных установках эти традиционные установки могут оказаться не способными гарантировать изготовление роторов с точностью и безопасностью.

Хотя ранее известные производственные установки могут в общем случае рассматриваться как удовлетворяющие их предусмотренному назначению, продолжает оставаться необходимость в технике, которая может быть улучшена, чтобы быть намного более осуществимой с точки зрения общей стоимости и времени наладки таких установок, удобной и безопасной при изготовлении различных видов роторов легко и быстро.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет производственную установку или систему и способ изготовления роторов, которые будут описаны в последующем упрощенном изложении сущности изобретения, чтобы обеспечить базовое понимание одного или нескольких аспектов изобретения, которые направлены на преодоление обсуждаемых недостатков, но включать в себя все его преимущества, вместе с представлением некоторых дополнительных преимуществ. Это изложение сущности изобретения не является обширным представлением изобретения. Оно не направлено ни на определение ключевых или критичных элементов изобретения, ни на ограничение объема настоящего изобретения. Скорее единственной целью этого изложения сущности изобретения является представление некоторых идей изобретения, его объектов и преимуществ в упрощенной форме в качестве введения к более подробному описанию, которое последует ниже.

Задачей настоящего изобретения является представление производственной системы или установки и способа изготовления роторов или их частей, которые могут быть гораздо более осуществимыми с точки зрения общей стоимости и времени наладки таких установок. Дополнительный аспект заключается в том, чтобы обеспечить удобную и безопасную производственную атмосферу в такой системе или установке для изготовления роторов. Другой задачей изобретения является обеспечение способности производственной системы с точки зрения легкого и быстрого изготовления различных видов роторов. Еще одной задачей настоящего изобретения является представление производственной системы, которая способна исключить потребность в кранах как средствах транспортирования, которые считаются наиболее дорогостоящими компонентами в любых традиционных производственных установках, и обеспечить такие системы транспортирования, которые являются более осуществимыми с точки зрения стоимости, технического обслуживания, общей потребности в материалах для реализации такой системы, удобства использования, загрузки-разгрузки, и т.п. Еще одной задачей настоящего изобретения является обеспечение возможности транспортирования в случае неисправности или любого другого стихийного бедствия, такого как землетрясение, пожар, и т.п. Различные другие аспекты и признаки настоящего изобретения станут очевидными из последующего подробного описания и формулы изобретения.

В одном аспекте настоящего изобретения описана производственная система для изготовления ротора, имеющего различные составные части. Эта производственная система содержит:

множество обрабатывающих секций, выполненных с возможностью обработки ротора или его частей, содержащих:

сварочную обрабатывающую секцию, выполненную с возможностью выполнения сварки и одного или более сопутствующих процессов, включающих в себя по меньшей мере одно из тестирования, укладывания, подготовки к сварке и сварки ротора или его частей, и

секцию механической обработки, выполненную с возможностью приема ротора или его частей для выполнения механической обработки и одного или более сопутствующих процессов, включающих в себя по меньшей мере одно из их обточки, фрезеровки и сверления; и

множество перемещающих устройств, выполненных с возможностью перемещения ротора или его частей между и через множество обрабатывающих секций, причем это множество перемещающих устройств содержит:

узел палеты, расположенный в сварочной обрабатывающей секции, для перемещения ротора или его частей вдоль участка сварочной обрабатывающей секции,

поворотный узел, расположенный в сварочной обрабатывающей секции, для перемещения ротора или его частей, принятых от узла палеты, для изменения их ориентации, и

по меньшей мере одну транспортировочно-установочную станцию для транспортирования ротора или его частей, причем каждая из по меньшей мере одной транспортировочно-установочной станции содержит:

челночный механизм для обрабатываемых деталей для приема ротора или его частей, и

сервопривод, функционально связанный с челночным механизмом для обрабатываемых деталей для перемещения ротора или его частей, для транспортирования ротора или его частей между и через множество обрабатывающих секций для изготовления ротора.

В одном варианте осуществления сварочная обрабатывающая секция производственной системы содержит:

по меньшей мере одну испытательную станцию, выполненную с возможностью осуществления тестирования ротора или его частей один или более раз;

станцию токарной обработки, выполненную с возможностью механической обработки испытанного ротора или его частей;

первую сварочную станцию для укладывания и выполнения первой сварочной операции на частях ротора, принятых от станции токарной обработки через челночный механизм для обрабатываемых деталей и сервопривод, для получения ротора в вертикальной ориентации; причем вертикальная ориентация ротора в первой сварочной станции преобразуется в горизонтальную ориентацию узлом палеты и поворотным узлом; и

вторую сварочную станцию, выполненную с возможностью осуществления второй сварочной операции на частях ротора в горизонтальной ориентации части ротора, транспортированной челночным механизмом для обрабатываемых деталей и сервоприводом от первой сварочной станции.

По отношению к этому первому варианту реализации для способствования доставке ротора или его частей к станции токарной обработки сварочной обрабатывающей секции одно из множества перемещающих устройств может также содержать погрузочно-разгрузочное устройство.

В другом варианте осуществления сварочная обрабатывающая секция может дополнительно содержать одну или более вспомогательных станций для выполнения одной или более вспомогательных операций на роторе или его частях. Одной или более вспомогательными станциями могут быть по меньшей мере одна из станции рентгеновской дефектоскопии, буферной станции, охлаждающей станции и печной станции для выполнения соответствующих операций на роторе или его частях. Для транспортирования ротора или его частей вдоль одной или более вспомогательных станций может быть использован узел палеты, который способен транспортировать ротор или его части в их вертикальной ориентации вдоль одной или более вспомогательных станций.

В одном варианте осуществления секция механической обработки производственной системы содержит:

опору для обрабатываемых деталей, выполненную с возможностью приема ротора или его частей от сварочной обрабатывающей секции через сервопривод, расположенный на челночном транспортировочном механизме для обрабатываемых деталей по меньшей мере одной транспортировочно-установочной станции;

множество зажимных приспособлений, расположенных вдоль опоры для обрабатываемых деталей, для зажатия ротора или его частей; и

по меньшей мере одну автоматически управляемую машину, имеющую встроенные инструменты, выполненные с возможностью осуществления по меньшей мере одной операции из обточки, фрезеровки и сверления ротора или его частей, зажатых на опоре для обрабатываемых деталей.

В другом варианте осуществления секция механической обработки может дополнительно содержать одно или более дополнительных устройств для поддержки одной или более операций на роторе или его частях на опоре для обрабатываемых деталей.

Кроме того, в дополнительном варианте осуществления множество обрабатывающих секций производственной системы может также содержать секцию облопачивания и чистовой обработки, выполненную с возможностью приема ротора или его частей от секции механической обработки через челночный механизм для обрабатываемых деталей по меньшей мере одной транспортировочно-установочной станции, для осуществления одного или более соответствующих процессов, включающих в себя промывку, снятие заусениц и облопачивание ротора или его частей.

Кроме того, в другом дополнительном варианте осуществления множество обрабатывающих секций производственной системы может также содержать балансировочно-отгрузочную секцию, выполненную с возможностью приема ротора или его частей от секции облопачивания и чистовой обработки через челночный механизм для обрабатываемых деталей и сервопривод по меньшей мере одной транспортировочно-установочной станции, для осуществления одного или более сопутствующих процессов, включающих в себя балансировку и отгрузку ротора или его частей.

Еще в одном важном аспекте изобретения предложен способ изготовления ротора или его частей согласно описанной выше производственной системе.

Эти сведения вместе с другими аспектами настоящего изобретения, наряду с признаками новизны, которые характеризуют настоящее изобретение, с особым вниманием изложены в настоящем описании. Для лучшего понимания настоящего изобретения, его функциональных преимуществ и его использования будут сделаны ссылки на прилагаемые чертежи и текстовый материал, где представлены приводимые в качестве примера варианты осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Преимущества и признаки настоящего изобретения будут лучше поняты со ссылками на последующее подробное описание и пункты формулы изобретения, взятые в сочетании с прилагаемыми чертежами, на которых одинаковые элементы обозначены одинаковыми позициями и на которых:

Фиг. 1 - вид сверху системы изготовления, представляющий множество обрабатывающих секций и множество манипуляционных секций для изготовления роторов или их частей, согласно приводимому в качестве примера варианту осуществления настоящего изобретения;

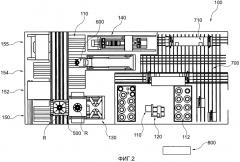

Фиг. 2 - увеличенный вид сверху сварочной обрабатывающей секции из множества обрабатывающих секций на фиг. 1, согласно приводимому в качестве примера варианту осуществления настоящего изобретения;

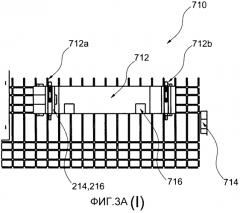

Фиг. 3A(I), 3A(II) и 3B - виды сбоку различных элементов по меньшей мере одной транспортировочно-установочной станции (челночного механизма для обрабатываемых деталей и сервопривода) одного из множества перемещающих устройств для транспортирования роторов или их частей, согласно приводимому в качестве примера варианту осуществления настоящего изобретения;

Фиг. 4 - увеличенный вид сверху секции механической обработки из множества обрабатывающих секций на фиг. 1, согласно приводимому в качестве примера варианту осуществления настоящего изобретения;

Фиг. 5 - увеличенный вид сверху секции облопачивания и чистовой обработки для турбинных роторов и/или роторов генераторов из множества обрабатывающих секций на фиг. 1, согласно приводимому в качестве примера варианту осуществления настоящего изобретения;

Фиг. 6 - увеличенный вид сверху балансировочно-отгрузочной секции из множества обрабатывающих секций на фиг. 1, согласно приводимому в качестве примера варианту осуществления настоящего изобретения;

Фиг. 7A-7F - примеры блок-схем последовательности передвижения материалов, таких как роторы или их части, в производственной системе, изображенной на фиг. 1, согласно приводимому в качестве примера варианту осуществления настоящего изобретения; и

Фиг. 8 - представление одного из преимуществ производственной системы согласно приводимому в качестве примера варианту осуществления настоящего изобретения.

Одинаковые ссылочные позиции относятся к одинаковым элементам во всех описании различных видов на этих чертежах.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Для полного понимания настоящего изобретения должна быть сделана ссылка на последующее подробное описание, включая сюда прилагаемую формулу изобретения, в сочетании с описанными выше чертежами. В последующем описании в целях пояснения многочисленные специфические подробности объясняются для обеспечения детального понимания настоящего изобретения. Однако специалистам в данной области техники следует понимать, что настоящее изобретение может быть практически реализовано без таких специфических подробностей. В других примерах структуры и устройства показаны только в форме блок-схем, для того чтобы исключить искажение смысла изобретения. Ссылки в этом описании на «один вариант осуществления», «вариант осуществления», «другой вариант осуществления», «различные варианты осуществления» означают, что конкретный признак, структура или характеристика, описанная в связи с этим вариантом осуществления, включена в состав по меньшей мере одного варианта осуществления настоящего изобретения. Появление выражения «в одном варианте осуществления» в различных местах описания не обязательно относится к одному и тому же варианту осуществления и не к отдельным или альтернативным вариантам осуществления, взаимно исключая другие варианты осуществления. Более того, описываются различные признаки, которые могут проявляться некоторыми вариантами осуществления, но не другими. Подобным образом описываются различные требования, которые могут быть требованиями для некоторых вариантов осуществления, но не быть требованием для другого варианта осуществления.

Хотя последующее описание содержит также много характерных деталей для целей иллюстрации, специалистам в данной области техники следует понимать, что многие вариации и/или изменения этих деталей укладываются в объем настоящего изобретения. Подобным образом, хотя многие из признаков настоящего изобретения описаны в терминах друг друга или в сочетании друг с другом, специалистам в данной области техники следует понимать, что многие из этих признаков могут быть обеспечены независимо от других признаков. В соответствии с этим это описание настоящего изобретения изложено без какой-либо потери общности и без наложения ограничений на настоящее изобретение. Дополнительно используемые здесь относительные термины, такие как «первичный», «вторичный», «первый», «второй», и т.п., не указывают на ограничение количества, а скорее указывают на наличие по меньшей мере одного из упомянутых элементов.

Обратимся теперь к фиг. 1, на котором производственная система 1000, которая может также называться производственным объектом или установкой, (далее именуемая «системой 1000») для изготовления ротора или его частей представлена в соответствии с приводимым в качестве примера вариантом осуществления настоящего изобретения. Система 1000 включает в себя множество обрабатывающих секций 2000 (именуемых далее «обрабатывающими секциями 2000») и множество перемещающих устройств 3000 (именуемых далее «перемещающими устройствами 3000»), выполненных во взаимосвязи друг с другом для перемещения ротора или его частей между и через обрабатывающие секции 2000 для обеспечения их изготовления из исходных материалов. Обрабатывающие секции 2000 включают в себя сварочную обрабатывающую секцию 100 (далее именуемую «сварочной секцией 100»), секцию 200 механической обработки (далее именуемую «секцией 200 механической обработки»), секцию 300 облопачивания и чистовой обработки и балансировочно-отгрузочную секцию 400, выполненные функционально в последовательной взаимосвязи друг с другом, для изготовления ротора или его частей. Дополнительно перемещающие устройства 3000 включают в себя узел 500 палеты, поворотный узел 600, по меньшей мере одну транспортировочно-установочную станцию 700 и погрузочно-разгрузочное устройство 800 (можно увидеть на фиг. 2), функционально связанные друг с другом и с обрабатывающими секциями 2000 для транспортирования или перемещения ротора или его частей, или исходных материалов для изготовления таких роторов или их частей. Обрабатывающие секции 2000 и перемещающие устройства 3000 выполнены или расположены на участке территории фабрики или завода в один или более рядов, образующих один или более пролетов для передвижения материала или для перемещения ротора или его частей.

Термин «ротор или его части» подразумевает включение в него всех исходных материалов, необходимых для изготовления роторов или их частей, или частей ротора, таких как диски, концы валов, моноблок, изготовленные из таких исходных материалов, или самого ротора/турбинного ротора, изготовленного путем сборки всех частей ротора, или генератора/роторного генератора, изготовленного путем сборки всех таких частей, которые могут в дальнейшем альтернативно именоваться как «ротор», «части ротора» или «материал», «генератор», «турбинный ротор» или «роторный генератор», как потребуется при описании системы 1000, и могут обозначаться как «R» на разных содержащихся здесь чертежах.

На фиг. 2 увеличенный вид сверху сварочной секции 100 из числа обрабатывающих секций 2000 показан в соответствии с приводимым в качестве примера вариантом осуществления настоящего изобретения и будет описан в сочетании с фиг. 1. Сварочная секция 100 выполнена с возможностью осуществления сварки и связанных с ней операций, включающих в себя по меньшей мере одно из тестирования, укладывания, подготовки к сварке и сварки исходных материалов для изготовления ротора или его частей. Не отклоняясь от объема настоящего изобретения, сварочная секция 100 может быть способной включать в себя более или менее родственную операцию по запросу или требованию для изготовления определенного вида роторов. Прежде всего, сварочная секция 100 включает в себя по меньшей мере одну испытательную станцию 110, станцию 120 механической токарной обработки («станцию 120 токарной обработки»), первую сварочную станцию 130 и вторую сварочную станцию 140, функционально взаимосвязанные друг с другом для изготовления ротора или частей ротора.

Может потребоваться тестирование исходных материалов для изготовления ротора или его частей, чтобы убедиться в их качестве, прежде чем приступать к какой-либо их обработке. Для такого тестирования может быть предусмотрена по меньшей мере одна испытательная станция 110 в сварочной секции 100. В одном варианте осуществления могут быть две испытательные станции 110 в сварочной секции 100, как показано на фиг. 2. В одном варианте осуществления испытательные станции 110 могут быть полностью облегченными станциями ультразвукового контроля (UT), не исключающими добавление других испытательных способностей по требованию. Испытательные станции 110 выполнены с возможностью осуществления такого ультразвукового контроля частей ротора один или более раз, например, перед выполнением сварки и после выполнения сварки. В частности, части ротора, такие как диск, концы валов роторов, перемещаются с участка (участков) погрузочно-разгрузочным устройством 800 на приемно-погрузочную платформу 112 материала («платформу 112»), проксимальную по отношению к испытательной станции 110. После помещения материала на платформу 112 этот материал может быть испытан или проверен на испытательной станции 110. После этого станция 120 токарной обработки, которая может быть расположена проксимально к испытательной станции 110, используется для механической обработки испытанных и проверенных частей ротора. Тестирование механически обработанной части ротора может быть дополнительно выполнено на испытательной станции 110, если потребуется.

Дополнительно требуется переместить механически обработанные и испытанные части ротора к следующей станции сварочной секции 100, которая является первой сварочной станцией 130.

Для перемещения частей ротора используются перемещающие устройства 3000. В частности, используется по меньшей мере одна транспортировочно-установочная станция 700. Транспортировочно-установочная станция 700 может быть расположена рядом со сварочной секцией 100 или между сварочной секцией 100 и секцией 200 механической обработки, и, не отклоняясь от объема изобретения, может располагаться в любом другом требуемом месте в пределах установки. Транспортировочно-установочная станция 700 включает в себя челночный механизм 710 для обрабатываемых деталей и сервопривод 720, функционально взаимосвязанные друг с другом. На фиг. 3А и 3В представлены соответственно челночный механизм 710 для обрабатываемых деталей и сервопривод 720. Транспортировочно-установочная станция 700, в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения, будет разъяснена со ссылками на фиг. 1 и 2. Челночный механизм 710 для обрабатываемых деталей и сервопривод 720 выполнены с возможностью передвижения в пределах конкретной станции или через и между различными станциями обрабатывающих секций 2000 для изготовления ротора. В частности, челночный механизм 710 для обрабатываемых деталей выполнен с возможностью приема ротора или его частей «R», как показано на фиг. 3A (II). Как показано на фиг. 3A (I и II), в одном из вариантов осуществления, челночный механизм 710 для обрабатываемых деталей включает в себя тележку 712, имеющую зажимы 712a и 712b на ее противоположных концах. Тележка 712 может быть выполнена подходящей к любой требуемой длине частей «R» ротора, и зажимы 712a и 712b зажимают части ротора на тележке 712 для доставки частей ротора к требуемым станциям или секциям. Тележка 712 может быть с воздушной подушкой или с роликами 714, обладающими высокой нагрузочной способностью. Дополнительно челночный механизм 710 для обрабатываемых деталей может включать в себя агрегатный модуль 716 для сборки ротора. Дополнительно, как показано на фиг.3В, сервопривод 720 функционально подсоединен к челночному транспортировочному механизму 710 для обрабатываемых деталей, чтобы перемещать его для транспортирования ротора или его частей «R», зажатых на нем, между и через обрабатывающие секции 2000 для изготовления ротора. Сервопривод 720 выполнен с возможностью перемещения частей «R» ротора линейно, горизонтально, из стороны в сторону и вертикально, то есть по координатам (X, Y, Z).

Обратимся снова к фиг. 2, где челночный механизм 710 для обрабатываемых деталей совместно с сервоприводом 720 перемещают части ротора от станции 120 токарной обработки к первой сварочной станции 130, на которой части ротора укладываются вместе и нагреваются, после чего выполняется первая сварочная операция, чтобы получить ротор в вертикальной ориентации. Первая сварочная операция, без каких-либо ограничений, может быть дуговой сваркой вольфрамовым электродом в среде инертного газа (TIG сваркой). Первая сварочная станция 130 является полностью облегченной станцией для выполнения TIG сварки. После выполнения первой сварочной операции на первой сварочной станции 130 может выполняться вторая сварочная операция на второй сварочной станции 140. Для выполнения второй сварочной операции может потребоваться придать горизонтальную ориентацию части ротора (в частности, валу ротора) в отличие от вертикальной ориентации во время первой сварочной операции.

Вертикальная ориентация части ротора во время первой сварочной операции преобразуется в горизонтальную ориентацию на второй сварочной станции 140 совместным действием узла 500 палеты и поворотного устройства 600. Узел 500 палеты и поворотный узел 600 могут быть расположены в сварочной секции 100, и, не отклоняясь от объема изобретения, могут располагаться в любом другом требуемом месте внутри установки или системы 1000. Узел 500 палеты выполнен с возможностью перемещения ротора или его частей вдоль участка сварочной секции 100. Дополнительно поворотный узел 600 выполнен с возможностью перемещения ротора или его частей для изменения их ориентации. Ротор или его части перемещаются от первой сварочной станции 130 узлом 500 палеты к поворотному узлу 600, где вертикальная ориентация преобразуется в горизонтальную ориентацию.

Часть ротора в горизонтальной ориентации транспортируется ко второй сварочной станции 140, используя челночный механизм 710 для обрабатываемых деталей и сервопривод 720. На второй сварочной станции 140 выполняется сварочная операция на горизонтально ориентированном роторе. Вторая сварочная операция, без какого-либо ограничения, может быть сваркой погруженной дугой (SAW сваркой). Вторая сварочная станция 140 может быть полностью облегченной станцией для выполнения SAW сварки. После такой сварки сваренный ротор может быть подвергнут ультразвуковому контролю на испытательной станции 110, расположенной смежно второй сварочной станции 140. После окончания такого контроля ротор со второй сварочной станции 140 может быть отправлен к поворотному узлу 600, используя челночный механизм 710 для обрабатываемых деталей и сервопривод 720, чтобы дополнительно изменить его ориентацию с горизонтальной на вертикальную. Ротор в вертикальной ориентации может быть подвергнут другим соответствующим операциям на нем по требованию. В таких операциях ротор переносится на узел 500 палеты и располагается для выполнения различных операций (называемых «вспомогательными операциями»).

Для таких операции сварочная секция 100 может включать в себя одну или более вспомогательных станций для выполнения одной или более вспомогательных операций на роторе. Такими вспомогательными станциями могут быть по меньшей мере одна из станции 150 рентгеновской дефектоскопии, буферной станции 152, охлаждающей станции 154 и печной станции 155 для выполнения соответствующих операций на роторе, как того требует процесс и как известно в технике. Например, перед выполнением первой сварочной операции на уложенных частях ротора в первой сварочной станции 130, уложенные части ротора могут быть нагреты, поэтому для такого нагревания может быть использована печная станция 155. В другом примере охлаждающая станция 154 может быть использована для охлаждения ротора по требованию процесса. Подобным образом буферная станция 152 может быть использована для содержания запасов, а испытательная станция 150 рентгеновской дефектоскопии может потребоваться для проведения контроля качества. В целях краткости всякие подробные пояснения исключаются. По окончании всех таких операций в сварочной секции 100 ориентация ротора (собранного и сваренного) изменяется с вертикальной на горизонтальную поворотным узлом 600, и затем обеспечивается возможность перемещения его к следующей секции, то есть к секции 200 механической обработки, используя челночный механизм 710 для обрабатываемых деталей и сервопривод 720.

Обратимся теперь к фиг. 4, на которой представлен увеличенный вид сверху секции 200 механической обработки согласно приводимому в качестве примера варианту осуществления настоящего изобретения. Здесь ссылочные позиции предшествующих чертежей фиг. 1 - фиг. 3В будут использованы для описания процессов в секции 200 механической обработки. В этом примере секция 200 механической обработки включает в себя опору 210 для обрабатываемых деталей, множество зажимных приспособлений, таких как шпиндельные бабки 212, 214 и люнеты 216, 218, и по меньшей мере одну автоматически управляемую машину 220 (машину 220), связанные между собой функционально для выполнения множества операций механической обработки, таких как обточка, фрезеровка, сверление и т.п., на роторе.

Настоящее изобретение предусматривает выравнивание ротора на опоре 210 для обрабатываемых деталей двумя полностью автоматически управляемыми машинами, такими как машина 220, имеющими размер, который может быть полностью подогнан зажимными приспособлениями, такими как шпиндельные бабки 212, 214 и люнеты 216, 218. Ротор может быть выполнен с возможностью укладывания на опоре 210 для обрабатываемых деталей в зажатом положении посредством зажимных приспособлений 212, 214, 216, 218 для выполнения на нем различных процессов машиной 220 по требованию данного процесса, внутри и снаружи рубильной области секции 200 механической обработки. В одном варианте осуществления опора 210 для обрабатываемых деталей выполнена с возможностью приема ротора от сварочной секции 100 через челночный механизм 710 для обрабатываемых деталей и сервопривод 720. Дополнительно зажимные приспособления 212, 214, 216, 218, расположенные вдоль опоры 210 для обрабатываемых деталей, зажимают ротор для выполнения различных процессов машиной 220.

На этом примере могут быть пояснены работы, выполняемые в секции 200 механической обработки во взаимодействии опоры 210 для обрабатываемых деталей, зажимных приспособлений, таких как шпиндельные бабки 212, 214 и люнеты 216, 218, и машины 220. Прежде всего, ротор может быть зажат на опоре 210 для обрабатываемых деталей шпиндельной бабкой 212 и люнетом 218, чтобы обеспечить выполнение на нем процессов обточки и первой механической обработки в опорах. При второй обработке в опорах и соединениях, и соединительном фланце, зажатом в шпиндельной бабке 214 и люнете 216, в зависимости от типа подлежащего изготовлению ротора выполняются щели и другие части в процессе обточки. Установочные элементы, соединительный фланец и другие конструкционные элементы зажимаются шпиндельной бабкой 212 и люнетом 218. Дополнительно может выполняться операция сверления на машине 220, при этом может осуществляться просверливание первого соединительного фланца с вспомогательной головкой на шпиндельной бабке 214. Дополнительно может осуществляться просверливание второго соединительного фланца с вспомогательной головкой на шпиндельной бабке 212; при этом ротор может быть зажат на шпиндельной бабке 214 и люнете 216. В зависимости от типа ротора все балансировочные отверстия и елочные канавки или другие конструкционные элементы могут быть просверлены и отфрезерованы; при этом ротор может быть зажат в шпиндельной бабке 212 и люнете 218. После всех этих этапов может быть осуществлена проверка эксцентриситета, при этом ротор может быть зажат в люнетах 216 и 218, приводимых в действие валом шпиндельной бабки 212 или 214.

Кроме того, секция 200 машинной обработки включает в себя одно или более дополнительных приспособлений (не показаны) для содействия одной или более поддерживающих операций на роторе на опоре 210 для обрабатываемых деталей. Например, дополнительные приспособления могут включать в себя различные лазерные, а также сенсорные устройства, которые могут быть выполнены с возможностью обеспечения автоматической регулировки ротора в связи с соответствующим программным и аппаратным обеспечением, и с машинами в секции 200 механической обработки. В другом примере другое дополнительное приспособление может включать в себя различные установочные элементы и инструменты в секции 200 механической обработки для измерения и регулировки машины 200 автоматически. Как было замечено выше, различные зажимные приспособления 212, 214, 216, 218 также включают в себя различные дополнительные приспособления, такие как вспомогательные головки, приводные валы, и т.п., чтобы реализовать различные процессы в других технологиях для выполнения операций точения, сверления и фрезерования как на турбинных роторах, так и на генераторах в секции 200 машинной обработки. Все эти совокупные признаки секции 200 механической обработки в сочетании со сварочной секцией и другими секциями, такими как секция 300 облопачивания и чистовой обработки, и балансировочно-отгрузочная секция 400, образуют систему 1000, производственную систему моделей смешанного типа, способную изготавливать любой требуемый вид роторов согласно запросам и требованиям, исключая необходимость в наличии традиционных систем, в которых требуются разные наладочные операции для изготовления разных видов роторов.

Обратимся теперь к фиг. 5, где представлен увеличенный вид сверху секции 300 облопачивания и чистовой обработки в обрабатывающих секциях 2000, изображенных на фиг. 1, согласно приводимому в качестве примера варианту осуществления, и он будет пояснен со ссылками на фиг. 1-4. После проверки эксцентриситета в секции 200 механической обработки ротор перемещается к секции 300 облопачивания и чистовой обработки посредством челночного механизма 710 для обрабатываемых деталей. В секции 300 облопачивания и чистовой обработки могут выполняться различные процессы по изготовлению ротора, включая, но не ограничиваясь, по меньшей мере одно из промывки, снятия заусениц и облопачивания ротора. Для реализации таких операций секция 300 облопачивания и чистовой обработки может, например, включать в себя, без какого-либо ограничения, область 310 промывки или снятия заусениц; различные области 320, 330 облопачивания; и область 340 чистовой обработки. В одном варианте осуществления область 320 облопачивания может быть выполнена с возможностью полной пригодности для процессов облопачивания напорно-струйных гидротурбин (RTB) (далее - «RTB область 320»), а область 330 облопачивания может быть выполнена с возможностью полной пригодности для процессов облопачивания свободноструйных турбин (далее - «ITB область 330»). После приема ротора от секции 200 механической обработки ротор может быть отправлен в область 310 промывки или снятия заусениц для промывки и снятия заусениц. В одном варианте промывка и снятие заусениц может быть выполняемым вручную процессом, однако в другом варианте это может быть автоматический процесс. Дополнительно по завершении процесса промывки ротора, в зависимости от типа ротора, ротор может быть перемещен по меньшей мере к одной из областей облопачивания, такой как RTB область 320, ITB область 330, или к области 340 чистовой обработки.

Например, если ротор перемещается к RTB области 320, выполняются различные процессы для изготовления напорно-струйной гидротурбины, такие как сборка уплотняющих полос и обточка. Дополнительно, если ротор перемещается к ITB области 330, выполняются различные процессы для изготовления свободноструйной турбины, такие как сверление отверстий под штифты в диске ротора, после сборки лопаток. На дополнительных этапах в ITB области 330