Стальной лист для горячештампованного изделия и способ его получения

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению стального листа, используемого для производства горячештампованного изделия. Лист выполнен из стали, имеющей состав, мас.%: С: от 0,15 до 0,35, Si: от 0,01 до 1,0, Mn: от 0,3 до 2,3, Al: от 0,01 до 0,5, Fe и неизбежные примеси - остальное, при этом в качестве примесей она содержит Р: 0,03 или менее, S: 0,02 или менее и N: 0,1 или менее. Лист получен путем горячей прокатки, холодной прокатки и рекристаллизационного отжига. Отжиг выполняют в два этапа: на первом этапе лист нагревают от комнатной температуры до 600-700°С со средней скоростью от 8 до 25°С/сек, а на втором этапе лист нагревают до температуры от 720 до 820 со средней скоростью от 2,5 до 7°С/сек. Стандартное отклонение от твердости по Виккерсу, определенной в положении 20 мкм от поверхности стального листа в направлении толщины листа в поперечном сечении листа, составляет 20 или менее. Изготавливаемые из листов изделия обладают высокими усталостными характеристиками. 2 н. и 7 з.п. ф-лы, 6 ил., 9 табл., 5 пр.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к стальному листу для получения горячештампованного изделия, к которому может быть применен метод горячего штампования, представляющий собой один из методов придания определенной формы, обеспечивающий получение высокопрочного изделия, и способу его получения.

Предпосылки изобретения

[0002] В автомобильной промышленности, области строительного оборудования и подобном делаются решительные попытки уменьшения веса благодаря использованию высокопрочных материалов. Например, количество используемого высокопрочного стального листа в автомобилях постоянно увеличивается с целью компенсации повышения веса автомобиля, сопровождающего улучшения ударной безопасности и эксплуатационных качеств и дальнейшего повышения топливной эффективности с целью снижения количества выбрасываемого диоксида углерода.

[0003] В тенденции к расширенному использованию такого высокопрочного листа самой большой проблемой, неизбежной при повышении прочности стального листа, является усиление явления, называемого «ухудшение фиксируемости формы». Это явление включает общее понятие утраты легкости получения конечной формы из-за увеличения величины упругого последействия после придания определенной формы, сопровождающего высокую прочность. Для решения данной проблемы осуществляли рабочие стадии, ненужные при использовании низкопрочных материалов (материалов с превосходной или не вызывающей проблем фиксируемостью формы) (например, правку), или изменяли формы изделий.

[0004] В качестве одного из способов разрешения данной проблемы выбор пал на метод придания определенной формы в горячем состоянии, называемый «методом горячей штамповки». Такой способ включает нагревание стального листа (обрабатываемый материал) до заданной температуры (обычно, температуры аустенитной фазы) для снижения прочности (т.е. облегчения формования), затем его формование штампом, имеющим более низкую температуру, чем деформированный материал (например, комнатную температуру), тем самым легко придавая форму и одновременно используя разницу температур между ними для термической обработки посредством резкого охлаждения (закалки) таким образом, чтобы сохранить прочность сформованного изделия.

[0005] Имеется описание нескольких патентных источников (PLT), относящихся к стальному листу, применимому для такого метода горячей штамповки, и методу его штамповки.

[0006] В PLT 1 описан стальной лист, получаемый в результате регулирования количества элементов, содержащихся в стальном листе, и отношения количества элементов к заданным диапазонам таким образом, чтобы обеспечить получение изделия с превосходными ударными свойствами и способностью к замедленному разрушению после горячего формования (что является синонимом горячей штамповки).

[0007] В PLT 2, как и описано выше, описан способ, включающий подбор количеств элементов, содержащихся в стальном листе, и отношения количества элементов к заданным диапазонам и нагревания до формования стального листа в азотирующей атмосфере или науглероживающей атмосфере таким образом, чтобы обеспечить получение высокопрочной детали.

[0008] В PLT 3 описаны средства получения заданного состава и микроструктуры стального листа и ограничения условий нагревания и условий формования таким образом, чтобы обеспечить высокопроизводительное получение горячепрессованных деталей.

[0009] В последнее время метод горячей штамповки получил широкое признание за свою полезность. Изделия, в отношении которых было исследовано его применение, стали намного более разнообразными. Они включают, например, такие детали, как нижние части кузова автомобилей, важной для которых является не только прочность, но также важной и необходимой является усталостная характеристика.

[0010] Усталостная характеристика стального листа улучшается вместе со статической прочностью, поэтому можно также ожидать, что стальной лист (изделие), высокая прочность которого была обусловлена методом горячей штамповки, реализует соответствующие усталостные характеристики, при сравнении со стальным листом такой же прочности, полученным без использования метода горячей штамповки (высокопрочный стальной лист, полученный в результате регулирования состава или описанным ниже методом получения прочного стального листа, называемого «обычный высокопрочный стальной лист»), стало понятно, что в зависимости от условий производства усталостные характеристики первого ниже усталостных характеристик последнего.

[0011] При подробном изучении было обнаружено, что по сравнению с отклонением твердости самой близкой к поверхности части «обычного высокопрочного стального листа» отклонение твердости самой близкой к поверхности части стального листа (изделия), прочность которого была повышена благодаря использованию метода горячей штамповки, больше. Был сделан вывод о том, что такое отклонение твердости может быть связано с усталостной характеристикой.

[0012] Связь между отклонением твердости и усталостной характеристикой необязательно явная, однако в высокопрочном изделии, полученном методом горячей штамповки (например, реализующем прочность на разрыв, составляющую 1500 МПа или более), влияние чувствительности к надрезу на усталостную характеристику чрезвычайно велико, на основании чего было высказано предположение о том, что такое отклонение твердости может служить показателем, сравнимым с плоскостностью поверхностного слоя.

[0013] Поэтому авторы настоящего изобретения исследовали способ как можно большего уменьшения отклонения твердости после горячей штамповки и в результате обнаружили, что отклонение твердости поверхностного слоя стального листа до горячей штамповки оказывает определенное воздействие. Не было найдено никаких литературных источников, описывающих исследования стального листа, предназначенного для горячей штамповки, с такой точки зрения.

[0014] В PLT 1 описан стальной лист, предназначенный для горячей штамповки, в котором каждый из Ni, Cu и Sn является существенным, при этом ударные свойства и способность к замедленному разрушению улучшаются, но отсутствует упоминание об усталостной характеристике или отклонении твердости поверхностного слоя стального листа до горячей штамповки.

[0015] В PLT 2 описан способ нагревания в науглероживающей атмосфере таким образом, чтобы повысить прочность сформированной детали, но отсутствует упоминание об усталостной характеристике или отклонении твердости поверхностного слоя стального листа до горячей штамповки. Нагревание в науглероживающей атмосфере является существенным. По сравнению с нагреванием на воздухе стоимость производства возрастает. Кроме того, использование оксида углерода в качестве источника углерода влечет за собой необходимость колоссальных расходов для обеспечения безопасности операций. Предполагается, что такой способ является трудноосуществимым.

[0016] В PLT 3 также отсутствует упоминание об усталостной характеристике и отклонении твердости поверхностного слоя до горячей штамповки.

[0017] В PLT 4, напротив, описан способ получения стального листа, предназначенного для горячей штамповки, реализующего такую же усталостную характеристику, как и «обычный высокопрочный стальной лист». Кроме того, в качестве способа, относящегося к использованию оцинкованного стального листа, известен способ улучшения усталостной характеристики изделия, полученного горячей штамповкой, описанный в PLT 5.

[0018] В PLT 4 описан способ получения мелких частиц, содержащих диспергированные оксиды Се неглубоко от поверхности стального листа таким образом, чтобы улучшить усталостные характеристики после горячей штамповки, но для его осуществления требуется сложный процесс производства стали, поэтому существуют сомнения, что даже специалист в данной области техники сможет легко осуществить его.

[0019] PLT 5 относится к оборудованию для реализации технологии горячей штамповки. Проблема заключается в том, что без новых капитальных вложений даже специалист в данной области техники не сможет воспользоваться ее преимуществами.

Таким образом, осуществлялись поиски стального листа, предназначенного для горячей штамповки, для сравнительно легкого получения стального листа (фабриката) с повышенной, в результате горячей штамповки, прочностью, реализующего такие же усталостные характеристики, как и «обычный высокопрочный стальной лист», имеющий такую же прочность, однако не было найдено ни одного способа решения данной задачи.

Перечень ссылок

Патентная литература

[0020] PLT 1: публикация японского патента № 2005-139485А.

PLT 2: публикация японского патента № 2005-200670А.

PLT 3: публикация японского патента № 2005-205477А.

PLT 4: публикация японского патента № 2005-247001А.

PLT 5: публикация японского патента № 2005-182608А.

Раскрытие изобретения

Техническая задача

[0021] Ввиду вышеописанной ситуации целью настоящего изобретения является получение стального листа для горячештампованного изделия, позволяющее получить изделие из стального листа высокой прочности, реализующего превосходную усталостную характеристику, такую же, как и высокопрочный стальной лист, получаемый в результате регулирования состава стального листа либо способом («обычный высокопрочный стальной лист») получения изделия, включающим горячую штамповку стального листа, и способ его получения.

Решение поставленной задачи

[0022] Авторы настоящего изобретения провели интенсивные исследования для решения данной задачи. В результате они обнаружили, что реализация отклонения твердости поблизости от поверхностного слоя стального листа до горячей штамповки в заданном диапазоне чрезвычайно эффективна для улучшения усталостной характеристики стального листа после горячей штамповки (продукта). Они обнаружили, что такой стальной лист может быть получен в результате регулирования условий при рекристаллизационном отжиге холоднокатаного стального листа, провели повторные испытания, тем самым завершив настоящее изобретение.

[0023] Сущность настоящего изобретения заключается в следующем:

[0024] (1) Стальной лист для горячештампованного изделия, имеющий состав, который содержит, мас.%:

С: от 0,15 до 0,35%,

Si: от 0,01 до 1,0%,

Mn: от 0,3 до 2,3%,

Al: от 0,01 до 0,5%, и

баланс из Fe и неизбежных загрязняющих примесей, при этом примеси ограничены как:

Р: 0,03% или менее,

S: 0,02% или менее, и

N: 0,1% или менее,

при этом стандартное отклонение от твердости по Виккерсу в положении 20 мкм от поверхности стального листа в направлении толщины листа составляет 20 или менее.

[0025] (2) Стальной лист для горячештампованного изделия по п.(1), дополнительно содержащий, мас.%, один или более элементов, выбранных из:

Cr: от 0,01 до 2,0%,

Ti: от 0,001 до 0,5%,

Nb: от 0,001 до 0,5%,

В: от 0,0005 до 0,01%,

Mo: от 0,01 до 1,0%,

W: от 0,01 до 0,5%,

V: от 0,01 до 0,5%,

Cu: от 0,01 до 1,0%, и

Ni: от 0,01 до 5,0%.

[0026] (3) Стальной лист для горячештампованного изделия по п.(1) или (2), имеющий на своей поверхности один из следующих слоев: слой алюминиевого покрытия Al толщиной от 5 мкм до 50 мкм, слой гальванического покрытия толщиной от 5 мкм до 30 мкм, слой из Zn-Fe сплава толщиной от 5 мкм до 45 мкм.

[0027] (4) Способ получения стального листа для горячештампованного изделия, включающий рекристаллизационный отжиг холоднокатаного стального листа, имеющего состав, который содержит, мас.%:

С: от 0,15 до 0,35%,

Si: от 0,01 до 1,0%,

Mn: от 0,3 до 2,3%,

Al: от 0,01 до 0,5%, и

баланс из Fe и неизбежных загрязняющих примесей, при этом примеси ограничены как:

Р: 0,03% или менее,

S: 0,02% или менее, и

N: 0,1% или менее,

включающий

первую стадию нагревания со средней скоростью, составляющей от 8 до 25°С/сек от комнатной температуры до температуры М (°С), а затем

вторую стадию нагревания со средней скоростью, составляющей от 1 до 7°С/сек до температуры S (°С),

при этом температура М (°С) составляет от 600 до 700 (°С), а температура S (°С) составляет от 720 до 820 (°С).

[0028] (5) Способ получения стального листа для горячештампованного изделия по п.(4), при этом стальной лист дополнительно содержит, мас.%, один или более следующих элементов:

Cr: от 0,01 до 2,0%,

Ti: от 0,001 до 0,5%,

Nb: от 0,001 до 0,5%,

В: от 0,0005 до 0,01%,

Mo: от 0,01 до 1,0%,

W: от 0,01 до 0,5%,

V: от 0,01 до 0,5%,

Cu: от 0,01 до 1,0%, и

Ni: от 0,01 до 5,0%.

[0029] (6) Способ получения стального листа для горячештампованного изделия по п.(4) или (5), при этом производительность стана на стадии горячей прокатки (степень прокатки) составляет от 60 до 90%, а производительность стана на стадии холодной прокатки (степень прокатки) составляет от 30 до 90%.

[0030] (7) Способ получения стального листа для горячештампованного изделия по любому из пп.(4)-(6), дополнительно включающий, после стадии рекристаллизационного отжига, стадию погружения стального листа в Al ванну для формирования слоя Al покрытия на поверхности.

[0031] (8) Способ получения стального листа для горячештампованного изделия по любому из пп.(4)-(6), дополнительно включающий, после стадии рекристаллизационного отжига, стадию погружения стального листа в ванну для гальванизации для формирования слоя гальванического покрытия на поверхности.

[0032] (9) Способ получения стального листа для горячештампованного изделия по любому из пп.(4)-(6), дополнительно включающий, после стадии рекристаллизационного отжига, стадию погружения стального листа в Zn ванну для формирования слоя гальванического покрытия на поверхности, а затем дальнейшее нагревание до 600°С или менее для формирования слоя из сплава Zn-Fe на поверхности.

Преимущества изобретения

[0033] Стальной лист для горячештампованного изделия согласно настоящему изобретению может быть получен с использованием известного оборудования для производства стали. Кроме того, сформированная деталь, получаемая с использованием стального листа для горячештампованного изделия согласно настоящему изобретению для придания определенной формы с помощью широко распространенного оборудования для горячей штамповки (горячештампованные изделия), реализует усталостную характеристику, равную характеристике «обычного высокопрочного стального листа», имеющего такую же прочность, благодаря чему расширяется диапазон применения горячештампованных изделий (деталей).

Краткое описание изобретения

[0034] ФИГ.1 представляет собой вид в перспективе, показывающий штамп для обработки листов при горячей штамповке, используемый в примерах согласно настоящему изобретению.

ФИГ.2 представляет собой вид, показывающий образцы для испытаний на усталость.

ФИГ.3 представляет собой вид в перспективе, показывающий точки измерения твердости образца для испытаний, используемого для измерения твердости, таких же размеров, как и участок распространения трещин образца для испытаний на усталость, показанного на ФИГ.2.

ФИГ.4 представляет собой график, показывающий корреляцию между соотношением предела усталости и стандартного отклонения твердости до горячей штамповки стального листа для горячештампованного изделия из примера 1.

ФИГ.5 представляет собой вид в перспективе, схематически показывающий стальной лист (изделие), сформированное в виде шляпы методом горячей штамповки.

ФИГ.6 представляет собой график, показывающий корреляцию между предельным усталостным отношением и стандартным отклонением твердости до горячей штамповки стального листа для горячештампованного изделия из примера 2.

Описание вариантов воплощения

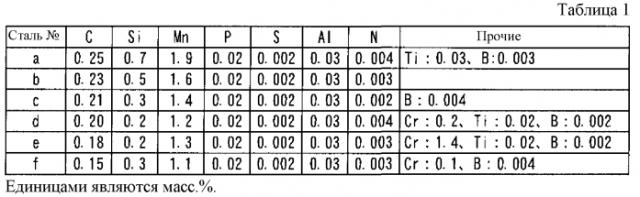

[0034] Авторы настоящего изобретения исследовали стальной лист, содержащий, мас.%: С: 0,23%, Si: 0,5% и Mn: 1,6%, для получения горячештампованного изделия и определили его характеристики. Они установили, что усталостная характеристика неизменна, но что существуют горячештампованные изделия, имеющие одинаковый состав стального листа и почти одинаковую прочность на растяжение, но различные усталостные характеристики. Поэтому они подробно исследовали такие различия и установили, что существуют различия в отклонении твердости поблизости от поверхностных слоев горячештампованных изделий. Соответственно, они далее изменили состав и условия рекристаллизации холоднокатаного стального листа в широком диапазоне с целью исследования усталостной характеристики горячештампованных изделий и обнаружили, что существует сильная корреляция между усталостной характеристикой горячештампованных изделий и отклонением их поверхностной твердости и что для получения горячештампованного изделия, реализующего превосходную усталостную характеристику, эффективным является варьирование поверхностной твердости стального листа до горячей штамповки в рамках заданного диапазона, а также для того, чтобы получить такой стальной лист, можно отрегулировать условия рекристаллизационного отжига холоднокатаного стального листа до заданного диапазона.

[0036] Подробности будут разъяснены в примерах, однако авторы настоящего изобретения использовали полученные данные испытаний в качестве основы для экспериментального определения соответствующего интервала отклонения твердости и условий отжига, тем самым завершив настоящее изобретение.

[0037] Состав стального листа

Прежде всего, будет разъяснен состав стального листа. В данном описании «%» в составе означает средний мас.%.

[0038] С: от 0,15 до 0,35%

С является самым важным элементом для повышения прочности стального листа в результате горячей штамповки. Для получения прочности, составляющей примерно 1200 МПа после горячей штамповки, необходимо, чтобы содержание С составляло 0,15% или более. С другой стороны, если содержание С составляет более 0,35%, это вызывает ухудшение вязкости, поэтому верхний предел С составляет 0,35%.

[0039] Si: от 0,01 до 1,0%

Si представляет собой элемент, упрочняющий твердый раствор. Эффективно может быть использовано до 1,0% Si. Однако в том случае, если содержание Si больше, возникают затруднения во время химической обработки или нанесения покрытия после формования, поэтому верхний предел Si составляет 1,0%. Нижний предел Si конкретно не ограничен. Преимущества использования настоящего изобретения могут быть реализованы. Однако более чем необходимое снижение увеличивает нагрузку при получении стали, поэтому содержание Si устанавливают на уровне содержания, получаемого благодаря раскислению, т.е. 0,01% или более.

[0040] Mn: от 0,3 до 2,3%

Mn представляет собой элемент, который действует как упрочняющий твердый раствор элемент таким же образом, как и Si, а также эффективно повышающий закаливаемость стального листа. Такое действие происходит при содержании Mn, составляющем 0,3% или более. Однако даже в том случае, если содержание составляет более 2,3%, эффект становится насыщенным, поэтому верхний предел содержания Mn устанавливают на уровне 2,0%.

[0041] Р: 0,03% или менее, S: 0,02% или менее

Оба этих элемента представляют собой неизбежные загрязняющие примеси. Они влияют на горячую обрабатываемость, поэтому их содержание должно быть ограничено вышеуказанными диапазонами.

[0042] Al: от 0,01 до 0,5%

Al применим в качестве раскисляющего элемента, поэтому его содержание должно составлять 0,01% или более. Однако в том случае, если его содержание больше, формируются крупные оксиды и механические свойства стального листа ухудшаются, поэтому верхний предел Al устанавливают на уровне 0,5%.

[0043] N: 0,1% или менее

N представляет собой неизбежную загрязняющую примесь. Он легко связывается с Ti или В, поэтому его содержание необходимо регулировать таким образом, чтобы не снизить целевое действие данных элементов. Содержание N предпочтительно составляет 0,01% или менее. С другой стороны, снижение его содержания до менее чем необходимой величины сильно увеличивает нагрузку на производственный процесс, поэтому нижний предел содержания N должен составлять 0,0010%.

[0044] Cr: от 0,01 до 2,0%

Cr оказывает действие по повышению закаливаемости, поэтому его использование является целесообразным. Такое действие проявляется при содержании Cr, составляющем 0,01% или более. С другой стороны, даже в том случае, если содержание Cr составляет более 2,0%, такое действие становится насыщенным, поэтому верхний предел содержания Cr устанавливают на уровне 2,0%.

[0045] Ti: от 0,001 до 0,5%

Ti представляет собой элемент, обеспечивающий стабильную реализацию действия В, разъясняемого ниже, в результате формирования его нитрида, поэтому он может быть эффективно использован. По этой причине необходимо вводить 0,001% или более Ti, однако при излишнем введении Ti количество нитридов становится слишком большим, ухудшая вязкость или способность к разрезанию поверхности, поэтому верхний предел содержания Ti устанавливают на уровне 0,5%.

[0046] Nb: от 0,001 до 0,5%

Nb представляет собой элемент, который формирует карбонитриды и повышает прочность, поэтому он может быть эффективно использован. Такое действие проявляется при содержании Nb, составляющем 0,001% или более, однако при введении более 0,5% Nb, контролируемость горячей прокатки ухудшается, поэтому верхний предел содержания Nb устанавливают на уровне 0,5%.

[0047] В: от 0,0005 до 0,01%

В представляет собой элемент, повышающий закаливаемость. Такое действие проявляется при содержании В, составляющем 0,0005% или более. С другой стороны, избыточное введение В приводит к ухудшению горячей обрабатываемости и снижению пластичности, поэтому верхний предел содержания В устанавливают на уровне 0,01%.

[0048] Mo: от 0,01 до 1,0%; W: от 0,01 до 0,5%; V: от 0,01 до 0,5%

Все перечисленные элементы оказывают действие по повышению закаливаемости, поэтому они могут быть целесообразно использованы. Такое действие проявляется при содержании каждого такого элемента, составляющем 0,01% или более. С другой стороны, это дорогостоящие элементы, поэтому их концентрацию, при которой такое действие становится насыщенным, предпочтительно принимают за верхний предел. Для Мо он составляет 1,0%, в то время как для W и V он составляет 0,5%.

[0049] Cu: от 0,01 до 1,0%

Cu оказывает действие по повышению прочности стального листа в результате введения 0,01% Cu или более. Однако избыточное введение Cu ухудшает качество поверхности холоднокатаного стального листа, поэтому верхний предел содержания Cu устанавливают на уровне 1,0%.

[0050] Ni: от 0,01 до 5,0%

Ni представляет собой элемент, который оказывает действие по повышению закаливаемости, поэтому он может быть эффективно использован. Такое действие проявляется при содержании Ni, составляющем 0,01% или более. С другой стороны, это дорогостоящий элемент, поэтому содержание Ni в 5,0%, когда такое действие становится насыщенным, принимают за верхний предел. Кроме того, Ni также подавляет снижение качества поверхности горячекатаного стального листа благодаря Cu, поэтому его введение вместе с Cu является желательным.

[0051] Следует отметить, что в настоящем изобретении отличный от вышеприведенного состав включает Fe, при этом допустимо присутствие неизбежных загрязняющих примесей, поступающих из скрапа и других плавящихся материалов или огнеупоров.

[0052] Отклонения твердости поверхности стального листа

Далее следует разъяснение отклонений твердости поверхности стального листа.

[0053] Прежде всего, разъясняется способ определения (измерения) твердости поверхности стального листа.

[0054] В идеале, твердость поверхности стального листа следует измерять твердомером (например, твердомер Виккерса), при этом поверхность стального листа должна быть обращена вверх, а направление толщины листа должно совпадать с вертикальным направлением, но для четкого определения вмятин (точного измерения размера вмятин) поверхность (поверхность измерения) должна быть отполирована или подвергнута другой определенной обработке. При такой обработке (например, механическая полировка) по меньшей мере примерно несколько десятков мкм удаляются с первоначальной поверхности. Кроме того, даже удаление части поверхности с помощью кислоты и т.д. с целью ее химической полировки не имеет значения. Скорее, часто ухудшается гладкость. Поэтому использование такого метода для определения (измерения) твердости поверхности стального листа является непрактичным.

[0055] По этой причине авторы настоящего изобретения решили определять твердость в сечении, параллельном направлению толщины стального листа. При этом поверхность стального листа может быть измерена без ее обработки (без удаления поверхности стального листа). Однако в данном случае точка измерения твердомером таким образом также находится вглубине от поверхности, на небольшом расстоянии в направлении толщины листа. Поэтому в поисках следующего наилучшего решения авторы настоящего изобретения попытались получить информацию об участке, близком к поверхности, делая вмятину как можно с меньшей нагрузкой.

[0056] В частности, см. ФИГ.3. Прежде всего, поверхность измерения (поперечный разрез стального листа) полируют до зеркального состояния. Используют твердомер Виккерса с испытательной нагрузкой (нагрузка, толкающая индентор), составляющей 10 gf (грамм-сила), продолжительностью толкания 15 секунд и точкой измерения в направлении толщины листа, находящейся на расстоянии 20 мкм от поверхности стального листа. Понятие «твердость стального листа», используемое в данном описании, означает твердость, определяемую данным способом.

[0057] Далее твердость поверхности стального листа, имеющего либо слой Al покрытия (плакирующий слой), слой гальванического покрытия или слой из Zn-Fe, измеряют в точке, находящейся на расстоянии 20 мкм от границы (поверхности раздела) между плакирующим слоем и стальным листом.

[0058] Например, предполагается, что Al плакирующий слой стального листа, используемый в примерах, состоит из наружного слоя, в основном содержащего Al, и внутреннего (сторона стального листа) слоя, который, предположительно, является реакционным слоем Al и Fe, поэтому твердость измеряют в точке, находящейся на расстоянии 20 мкм от границы между внутренним слоем и стальным листом в направлении толщины листа, и принимают ее за твердость поверхности стального листа.

[0059] Затем предполагается, что слой гальванического покрытия стального листа, используемый в примерах, состоит из двух слоев, т.е. наружного слоя, в основном содержащего Zn, и внутреннего слоя, который является реакционным слоем Al, который был добавлен в небольшом количестве в ванну из Zn и Fe, поэтому твердость измеряют в точке, находящейся на расстоянии 20 мкм от границы между внутренним слоем и стальным листом в направлении толщины листа, и принимают ее за твердость поверхности стального листа.

[0060] Далее предполагается, что слой из Zn-Fe сплава стального листа, используемый в примерах, состоит из нескольких слоев сплава, состоящих из Zn и Fe, поэтому твердость измеряют в точке, находящейся на расстоянии 20 мкм от границы между самым внутренним слоем и стальным листом в направлении толщины листа, и принимают ее за твердость поверхности стального листа.

[0061] Для того чтобы определить отклонение твердости, вышеописанное измерение проводят на участке, соответствующем участку (21) роста усталостной трещины образца для испытаний на усталость, который показан на ФИГ.2.

На ФИГ.3 в перспективе показан вид, отражающий положение измерения твердости. Индентор твердомера Виккерса вдавливается в положении 20 мкм от поверхности стального листа или границы раздела стального листа и плакирующего слоя, в направлении толщины листа. Эта операция, как показано на ФИГ.3, осуществляется с интервалом вдавливания в 0,1 мм в направлении параллельно поверхности стального листа в 300 точках на измерительный образец (более 30 мм в длину) (плоскость первого измерения). Затем такая же операция осуществлялась в другом положении, отдаленном на 5 мм от плоскости первого измерения (плоскость второго измерения).

[0062] Таким образом была измерена твердость в целом в 600 точках. С использованием данной совокупности было рассчитано стандартное отклонение и использовано в качестве индикатора отклонения.

[0063] Необходимо отметить, что была определена длина вышеописанного измерения, составляющая 30 мм, и две точки на расстоянии 5 мм одна от другой для того, чтобы соответствовать участку распространения трещины для описанного ниже образца для испытания на усталость.

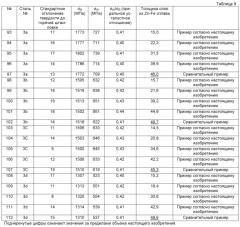

[0064] В эксперименте, описанном в примерах, образцы с предельным усталостным отношением после горячей штамповки, составляющим 0,4 или более, и образцы с более низким отношением сравнивают на отклонение твердости поверхности стального листа, при этом в последних стандартное отклонение составило 40 или менее. Поэтому авторы настоящего изобретения продолжили более подробные исследования, которые показали, что стандартное отклонение после горячей штамповки составило 40 или менее, в то время как стандартное отклонение твердости горячего стального листа до горячей штамповки, измеренное подобным способом, составило 20 или менее.

[0065] В настоящем изобретении на основании таких экспериментальных открытий было установлено, что стандартное отклонение твердости по Виккерсу в точке, находящейся на расстоянии 20 мкм от поверхности стального листа в направлении толщины листа, составляет 20 или менее.

[0066] Способ получения стального листа для горячештампованного изделия

Далее следует описание способа получения стального листа для горячештампованного изделия согласно настоящему изобретению.

[0067] Стальной лист для горячештампованного изделия согласно настоящему изобретению обрабатывают в соответствии с обычными способами на стадиях производства стали, литья, горячей прокатки, травления и холодной прокатки для получения холоднокатаного стального листа. Состав формулируют в соответствии с вышеописанным объемом настоящего изобретения на стадии производства стали, сталь разливают в виде сляба на непрерывной стадии литья, затем начинают горячую прокатку сляба, например, при температуре нагревания, составляющей 1300°С или менее. Прокатку заканчивают при температуре, составляющей примерно 900°С. Температура сматывания может составлять, например, 600°С и т.д. Производительность стана горячей прокатки (степень прокатки) может составлять от 60 до 90%. Холодную прокатку осуществляют после стадии травления. Производительность стана холодной прокатки (степень прокатки) может составлять в диапазоне от 30 до 90%.

[0068] Стадия отжига для рекристаллизации холоднокатаного стального листа, полученного таким способом, является чрезвычайно важной. Стадия отжига, осуществляемая с использованием оборудования для непрерывного отжига, состоит из двух этапов: первой стадии нагревания со средней скоростью, составляющей от 8 до 25°/сек, от комнатной температуры до температуры М (°С), и второй стадии последующего нагревания со средней скоростью, составляющей от 1 до 7°/сек до температуры S (°С) или менее. На данном этапе температура М должна составлять от 600 до 700(°С), а температура S должна составлять от 720 до 820(°С). Такие условия определяют, исходя из результатов эксперимента, разъясняемого в описанных ниже примерах.

[0069] Причина, по которой при рекристаллизационном отжиге при таких условиях стандартное отклонение твердости по Виккерсу, которое измеряли в точке, находящейся на расстоянии 20 мкм от поверхности стального листа в направлении толщины листа, составляет 20 или менее, т.е. получают стальной лист с небольшим отклонением твердости, необязательно понятна, но распределение размера кристаллических зерен предпочтительно является как можно более равномерным, и размеры и распределение карбидов также предпочтительно подобным образом является как можно более равномерными, поэтому дальнейшее можно предположить с точки зрения распределения размера рекристаллизованных частиц и размеров и распределения карбидов.

[0070] Процесс рекристаллизации холоднокатаного стального листа является сложным, по этой причине нет смысла разделять и отдельно обсуждать термины «скорость нагревания» и наибольшие значения температуры нагревания при такой скорости для явления, называемого «рекристаллизацией». Поэтому, во-первых, что касается первой стадии, например, описан случай, когда скорость нагревания невысока и когда она высока относительно определенной отдельной температуры М (°С). Предполагается, что в первом случае, т.е. когда скорость нагревания невысока, плотность зародышей рекристаллизации (относительно) невелика и отдельные рекристаллизованные зерна свободно растут, однако на высокотемпературном участке поблизости от М (°С) образуются мелкие рекристаллизованные зерна с остающегося нерекристаллизованного участка, и на стадии, когда температура стального листа достигает М (°С), (относительно) большие кристаллические зерна и небольшие кристаллические зерна смешиваются.

[0071] С другой стороны, предполагается, что в последнем случае, т.е. когда скорость нагревания высока, плотность зародышей рекристаллизации велика, большое количество рекристаллизованных зерен растет с высокой скоростью и границы зерен сближаются, и далее, на высокотемпературном участке поблизости от М (°С) рекристаллизованные зерна соревнуются в росте и, в результате, зерна кристаллов, которые имеют специфические кристаллические ориентации, растут, разрушая кристаллические зерна, которые имеют другие кристаллические ориентации, поэтому предполагается, что на стадии достижения М (°С) присутствуют большие кристаллические зерна и небольшие кристаллические зерна, смешанные вместе. Поэтому комбинация соответствующей скорости нагревания и М (°С), при которой границы рекристаллизованных зерен сближаются на стадии, когда температура достигает М (°С), становится необходимой для более равномерного распределения размеров рекристаллизованных частиц. Предполагается, что средняя скорость нагревания, составляющая от 8 до 25°/сек, на первой стадии и температура М (°С), составляющая от 600 до 700(°С), соответствуют таким подходящим условиям.

[0072] Далее, для регулирования соревнования роста рекристаллизованных зерен после того, как температура стального листа достигнет М (°С), скорость нагревания на второй стадии необходимо установить на уровне, меньшем, чем на первой стадии. Кроме того, в температурном диапазоне от температуры М (°С) до температуры S (°С) преобразование карбидов из-за диффузии углерода становится активным, поэтому комбинация установки наивысшей температуры S (°С) стадии отжига и скорости нагревания до этой температуры имеет большое значение.

[0073] В том случае, если скорость нагревания невысока для одной S (°С), карбиды, которые присутствовали при температуре М (°С), равномерно растут, что может привести к получению стального листа, в котором карбиды различных размеров, которые присутствовали на стадии достижения температуры М (°С), присутствуют в различных видах. С другой стороны, в том случае, если скорость нагревания высока, небольшие карбиды исчезают и вырастают большие карбиды, поэтому размеры карбидов приближаются к относительно равномерным размерам, но плотность снижается. Поэтому из-за карбидов возникают неравномерности по твердости стального листа. И наоборот, когда комбинация скорости нагревания и температуры S (°С) на второй стадии является соответствующей, предпочтительно растут небольшие карбиды, что может привести к получению стального листа, в котором карбиды относительно равномерных размеров диспергированы с соответствующей плотностью, поэтому неравномерность твердости стального листа из-за карбидов становится неравномерной. Скорость нагревания, оставляющая от 1 до 7°С/сек, и температура S, составляющая от 720 до 820°С, отвечают таким соответствующим условиям.

[0074] После достижения температуры S данная температура может удерживаться в течение короткого периода времени либо может быть немедленно начата следующая стадия охлаждения. При удерживании температуры S, с точки зрения укрупнения кристаллических зерен, продолжительность выдержки предпочтительно составляет 180 секунд или менее, более предпочтительно - 120 секунд или менее.

[0075] Скорость охлаждения от температуры S на стадии охлаждения конкретно не ограничена, однако охлаждения со скоростью 30°С/сек или более резкого охлаждения следует предпочтительно избегать. Поэтому скорость охлаждения от температуры S составляет менее 30°С/сек, предпочтительно - 20°С/сек или