Способ получения мелкодисперсного металлического порошка

Иллюстрации

Показать всеИзобретение относится к получению мелкодисперсных металлических порошков. Проводят химическое осаждение соли соответствующего металла из раствора с использованием в качестве осадителя раствора углекислого щелочного металла с избыточной концентрацией 40-60% от стехиометрически необходимого количества при температуре от 40 до 60°C и значении pH раствора от 7,0 до 9,5. Образовавшуюся суспензию фильтруют с одновременной отмывкой осадка в виде карбоната соответствующего металла. Проводят дегидратацию промытого осадка одновременно с подготовкой к восстановлению при повышении температуры от 50 до 150°C. Затем проводят восстановление карбоната соответствующего металла при температуре его восстановления в течение от 60 до 120 мин водородом с точкой росы, равной 0°C. Водород подают противотоком по направлению перемещения порошка. Полученный порошок пассивируют в среде азота с содержанием кислорода в пределах 0,05-1,0% в течение от 30 до 60 мин с постепенным снижением температуры газовой атмосферы до температуры окружающей среды. Обеспечивается получение однородного по размеру частиц мелкодисперсного металлического порошка. 1 з.п. ф-лы, 8 ил., 5 табл., 4 пр.

Реферат

Заявляемое техническое решение относится к области порошковой металлургии, в частности к способу получения порошков металлов методом химического осаждения и термического восстановления металлсодержащих веществ.

Одним из химических способов, позволяющих получать мелкодисперсные порошки (от 0,1 до 1 мкм) и регулировать их гранулометрический состав, является метод химического осаждения, основанный на теории массовой кристаллизации из раствора. Процесс осаждения включает две основные стадии: образование кристаллических зародышей и их дальнейший рост. Общим условием формирования мелкодисперсных и высокодисперсных осадков является сочетание высокой скорости образования зародышей с малой скоростью их роста (Морохов И.Д., Трусов Л.И., Чижик С.П., «Ультрадисперсные металлические среды», Москва, Атомиздат, 1977 г. ) [1].

Известен ряд способов получения порошков металла (железа, меди, никеля, кобальта, вольфрама, молибдена, серебра и металлических сплавов) химическими методами, заключающихся в химическом осаждении, термическом разложении металлсодержащих соединений и описанных в патентах РФ на изобретение №2048977 «Способ получения ультрадисперсного металлсодержащего порошка» (кл. МПК B22F 9/26, дата приоритета 30.08.1993) [2], №2356697 «Способ получения серебряного порошка» (кл. МПК B22F 9/24, С25С 5/02, дата приоритета 17.10.2007) [3]. При получении порошков металлов этими методами проводят осаждение по меньшей мере одного гидрооксида металла раствором щелочи. В качестве исходной соли берут хлориды, нитраты и/или сульфаты металлов. В процессе осаждения гидратированную соль обрабатывают щелочным раствором в 1,5-2-кратном избытке от стехиометрического. Осадок отделяют, промывают и сушат с образованием суспензии, проводят диафильтрацию полученной суспензии с отделением раствора по меньшей мере одного гидрооксида металла, его дегидратацию и восстановление в атмосфере водорода с получением металлического порошка и последующую пассивацию указанного порошка. В большинстве патентов для увеличения полноты осаждения гидрооксидов металлов раствором щелочи и смещения направления протекания окислительно-восстановительного процесса в сторону продуктов реакции необходимо использовать такие параметры, как нагрев реакционной смеси, поддержание избыточного давления или применение катализаторов и специальных редуцирующих агентов (восстановителей).

Недостатками данных способов являются:

- необходимость нагрева реакционной смеси, поддержания избыточного давления и использование специального автоклавного оборудования;

- недостаточная эффективность способа вследствие протекания побочного процесса образования гидроксида металла;

- многостадийность операции отмывки до нейтральных pH;

- повышенные меры контроля процессов на операциях сушки осадков и восстановления их до порошков металлов из-за дисперсности гидрооксидов.

Известен ряд способов получения порошков металла химическими методами, заключающихся в химическом взаимодействии растворов солей металла со щелочами (NaOH или КОН) в присутствии редуцирующих агентов (гидразин гидрата, глюкозы, элементарного фосфора, гипофосфита натрия) при жидкофазном восстановлении и осаждении тонкодисперсных нанопорошков металлсодержащих соединений, описанных в патенте РФ на изобретение №2428494 «Наноструктурированный агломерат металлического кобальта и способ его получения» (кл. МПК С22B 23/00, B22F 9/24, В82B 3/00, дата приоритета 28.12.2009) [4]. Перед взаимодействием растворов соли кобальта с гидразин гидратом в раствор вводят стабилизирующий агент. В качестве стабилизирующего агента используют тартрат калия-натрия. Техническим результатом является получение новых наноструктурированных фрактальных агломератов металлического кобальта простым способом, в мягких технологических условиях с получением целевого продукта высокой чистоты (99,9%). В патенте РФ на изобретение №2426805 «Способ получения нанодисперсного порошка меди» (кл. МПК C22B 15/00, B22F 9/24, дата приоритета 21.12.2009) [5] описано получение наноразмерных порошков меди путем смешения, восстановления соли меди раствором глюкозы. Введение гидроксида натрия осуществляют после полного растворения сульфата меди и нагрева раствора до температуры 70°C и поддержания в ходе реакции восстановления значения pH, равного 6-11, предпочтительно 8-9, сначала до образования оксида одновалентной меди, а затем металлической меди. Технический результат - упрощение и снижение себестоимости технологии получения наноразмерных порошков меди за счет сокращения количества технологических операций синтеза.

Недостатком указанных способов получения порошков является их малая производительность.

Известен ряд способов получения порошков металла химическими методами, заключающихся в химическом взаимодействии растворов солей металла со щелочами в присутствии катализаторов, описанного в патенте РФ на изобретение №2143960 «Способ извлечения никеля из водных растворов в виде металлического порошка» (кл. МПК B22F 9/24, C22B 23/00, дата приоритета 27.10.1998) [6], заключающийся в осаждении никеля (II) дисперсным алюминием с размером частиц 2-250 мкм при pH 12,0-13,0 в присутствии аммиака водного и при мольном соотношении: никель: алюминий: аммиак водный, равном 1:(1-2,5):(15-50) соответственно, промывку и сушку осадка. Способ позволяет получать порошки никеля из отработанных промышленных и водных растворов с широким диапазоном концентраций ионов никеля (II) (моль/л): 10-3-1,0 за 25 - 60 мин. Чистота полученного никеля составляет 98-99%.

Аналогичен указанному выше патент РФ на изобретение №2236475 «Способ восстановления никеля путем осаждения» (кл. МПК C22B 23/00, C22B 3/44, дата приоритета 27.10.2000) [7], заключающийся в получении никеля из водного раствора никельсодержащего соединения в виде металлического порошка путем нейтрализации раствора соединением щелочного или щелочноземельного металла и осаждения гидроксида никеля в присутствии катализатора (двухвалентного железа Fe2+, можно также использовать по меньшей мере частично растворенный двухвалентный хром Cr2+). Двухвалентное железо в растворе (в ионной форме) является сильным катализатором процесса восстановления из пульпы, содержащей гидроксид никеля, причем до такой степени сильным, что восстановление протекает быстро при температурах даже менее 100°C и при атмосферном давлении. Для выделения никеля в виде гидроокиси никеля или соли никеля (полученной по щелочной реакции) в раствор сульфата никеля добавляют нейтрализующий реагент, например CaO, Ca(OH)2, NaOH, MgO или другое подходящее соединение щелочного или щелочно-земельного металла, причем в количестве немного меньшем стехиометрического, а именно 70-98% от стехиометрического, предпочтительно же - 95-98%. В качестве катализатора в случае необходимости можно также использовать аммиак.

Недостатком данного способа является:

- многостадийность операции отмывки от вводимых редуцирующих агентов, катализаторов;

- повышенные меры контроля химического состава порошков металлов на операциях сушки осадков, восстановления.

При восстановлении металлсодержащих соединений до порошков металлов могут быть использованы в окислительно-восстановительных реакциях как неорганические, так и органические восстановители в газообразной, твердофазной и жидкостной формах.

Известен патент РФ на изобретение №2468892 «Способ получения ультрадисперсных порошков металлов термическим разложением оксалатов в предельных углеводородах» (кл. МПК B22F 9/30, дата приоритета 20.09.2011) [8], заключающийся в смешивании, взаимодействии суспензии оксалатов с предварительно нагретым до 90-95°C церезином и термическом разложении оксалатов при температуре от 280 до 350°C и атмосферном давлении. Изобретение относится к технологии получения ультрадисперсных порошков меди, никеля, кобальта, других металлов и сплавов.

Недостатками данных способов являются:

- осаждение с металлом сопутствующих примесей при обработке углеводородными восстановителями (церезин, глюкозой) и как следствие ухудшение химического состава порошков металлов.

В качестве восстановителей используются и газообразные реагенты (водород).

Известен патент РФ №2030972 «Способ получения дисперсного металлического порошка» (кл. МПК B22F 9/22, дата приоритета 26.10.1992 г.) [9], заключающийся в первоначальной подготовке водного раствора реагента, в качестве которого используют щелочь, затем в приготовленный раствор порциями вводят соль соответствующего металла, при комнатной температуре в условиях перемешивания проводят обработку с получением гидроксида. Полученный гидроксид металла подвергают фильтрации и промыванию, в процессе которых осуществляют его измельчение. Затем полученный продукт после сушки на воздухе восстанавливают до металла с помощью пропускаемого через него водорода при нагревании до температуры выше порога восстановления гидроксида металла.

Наиболее близким по технической сущности и поэтому выбранным в качестве прототипа является способ получения мелкодисперсного металлического порошка по патенту РФ на изобретение №2170647 «Способ получения ультрадисперсного металлического порошка» (кл. МПК B22F 9/22, дата приоритета 02.11.2000) [10], включающий химическое осаждение, по меньшей мере, одного гидрооксида металла раствором щелочи с образованием суспензии, фильтрацию полученной суспензии с отделением по меньшей мере одного гидрооксида металла, его дегидратацию, предварительный нагрев по меньшей мере одного гидрооксида металла и его восстановление с получением металлического порошка и последующую пассивацию указанного порошка.

Недостатками прототипа являются:

- осаждение одновременно с металлом сопутствующих примесей при отсутствии в данном способе операции «Отмывка» и, как следствие, ухудшение химического состава получаемых порошков металлов;

- восстановление гидрооксидов металла при получении мелкодисперсных порошков для предотвращения процесса спекания частиц требует использование осушенного водорода до точки росы, равной или ниже -70°C, а значит, использование в данном способе дополнительного оборудования для осушки газов и дополнительных затрат на его обслуживание;

- последующая пассивация без постепенного снижения температуры обработки увеличивает пирофорность указанного порошка и трудоемкость последующих процессов получения мелкодисперсного порошка требуемого гранулометрического состава.

Задачей заявляемого технического решения является создание способа, позволяющего получить мелкодисперсный металлический порошок однородный по размеру частиц, узкого фракционного состава и заданной морфологии; обеспечивающего возможность управления дисперсностью на всех стадиях способа изготовления мелкодисперсного металлического порошка.

Данная задача в заявляемом способе получения мелкодисперсного металлического порошка решается за счет того, что в известном способе, включающем химическое осаждение соли соответствующего металла осадителем с образованием суспензии, фильтрацию полученной суспензии с отделением осадка соли металла, дегидратацию, сушку осадка соли металла и восстановление его с получением металлического порошка и последующую пассивацию порошка, согласно заявляемому техническому решению, химическое осаждение соли соответствующего металла, например никеля или кобальта, проводят с использованием раствора углекислого щелочного металла, например углекислого натрия, с избыточной концентрацией от 40 до 60% от стехиометрически необходимого количества, при температуре осаждения от 40 до 60°C и значении pH среды от 7,0 до 9,5, с образованием суспензии, причем операция фильтрации суспензии совмещена с операцией отмывки, дегидратация проводится одновременно с подготовкой к восстановлению карбоната соответствующего металла при повышении температуры от 50 до 150°C, который восстанавливается водородом при температуре восстановления соответствующего исходного карбоната металла в течение от 60 до 120 мин, водород подается противотоком по направлению перемещения порошка, с точкой росы, равной 0°C. Процесс пассивации осуществляют в среде азота с содержанием кислорода в пределах 0,05-1,0% в течение от 30 до 60 мин с постепенным снижением температуры газовой атмосферы до температуры окружающей среды.

В заявляемом способе получения мелкодисперсного металлического порошка на первой стадии осуществляют химическое осаждение, например, сернокислого раствора соответствующего металла раствором углекислого натрия. Для приготовления водных растворов углекислого натрия и сернокислого соответствующего металла используют обессоленную воду. При активном перемешивании в воду засыпают углекислый натрий и сернокислый соответствующий металл в виде соли. С целью создания оптимального течения реакции образования карбоната соответствующего металла, растворы углекислого натрия и сернокислого соответствующего металла подают в реактор в виде струй при перемешивании.

В заявляемом техническом решении оптимальные условия осаждения достигаются сочетанием ряда параметров. Водный раствор углекислого натрия (осадитель) должен отвечать определенной концентрации: ее избыток находится в пределах от 40 до 60% от стехиометрически необходимого количества. Опытным путем было установлено, что избыток углекислого натрия приводит к загрязнению продукта примесями, а недостаток углекислого натрия, от стехиометрически необходимого количества, приводит к неполному осаждению соли и потерям металла в маточном растворе.

Температура осаждения должна находится в пределах от 40 до 60°C, так как экспериментальным путем было установлено, что в этих условиях получаются хорошо фильтрующиеся, компактные осадки карбоната соответствующего металла и достигается высокая степень осаждения соответствующего металла из раствора. При температуре менее 40°C образуются более влажные осадки карбоната и снижается степень осаждения. Повышение температуры процесса выше 60°C сопровождается вспениванием раствора по причине начинающего разложения соды, что приводит к снижению скорости осаждения никеля.

Значение pH среды необходимо поддерживать от 7,0 до 9,5. Снижение величины pH увеличивает потери металла с маточным раствором при фильтрации.

Полученную суспензию фильтруют, а осадок в виде карбоната металла промывают обессоленной водой. Одновременное проведение операций фильтрации и промывки осадка карбоната металла позволяет исключить продолжительное влияние маточного раствора на дисперсность частиц осадка, полностью удалить избыток углекислого натрия и образовавшийся сульфат натрия, также исключить потери металла.

Дегидратацию промытого осадка осуществляют одновременно с подготовкой к восстановлению, при постепенном повышении температуры с 50 до 150°C, благодаря чему гарантируется полное удаление адсорбционной и химически связанной влаги, остаточная влага составляет от 1 до 5%. Снижение температуры ниже указанной нецелесообразно из-за увеличения доли остаточной влаги в осадке, а повышение температуры приводит к укрупнению частиц осадка при сушке.

Подготовленный таким образом материал подвергают восстановлению соответствующего исходного материала. Продолжительность процесса восстановления находится в пределах от 60 до 120 мин. Газ-восстановитель, в качестве которого используют водород с точкой росы 0°C, подают противотоком по направлению перемещения порошка. Экспериментально было установлено, что если время протекания процесса восстановления было менее 60 мин промытый осадок полностью не восстанавливался, увеличение же времени протекания процесса более 120 мин привело к укрупнению частиц порошка.

С целью снижения пирофорности порошков после восстановления их перемещают в среду азота. Это достигается за счет использования азота с содержанием кислорода в пределах 0,05-1,0%. Содержание кислорода ниже указанного предела не обеспечивает покрытие частиц оксидной пленкой, превышение указанного предела увеличивает содержание кислорода в порошке. Процесс пассивации осуществляют в течение 30-60 мин. При меньшем времени пассивации не обеспечивается полнота стабилизации частиц порошка, проведение более длительного процесса пассивации просто нецелесообразно, так как увеличивает расход азота.

Использование заявляемого способа получения мелкодисперсного металлического порошка позволяет получать не только чистые порошки металлов, но и порошки многокомпонентного состава. Способ получения мелкодисперсных порошков многокомпонентного состава на основе железа, никеля, меди, кобальта разных составов принципиально не отличается от вышеописанного производства однокомпонентных порошков. Исходными материалами служат карбонаты, полученные совместным осаждением из растворов солей металлов углекислым натрием с последующим восстановлением.

Целесообразно использование чистых исходных основных и вспомогательных материалов для получения порошков высокой степени чистоты, а именно применение химически чистых солей металлов.

Таким образом, основное преимущество предлагаемого способа заключается в том, что благодаря управлению технологическими параметрами методов химического осаждения и термического восстановления металлсодержащих веществ и использованию чистых исходных материалов можно получать однокомпонентные металлические порошки и порошки многокомпонентного состава дисперсностью 0,5-1,0 мкм.

Применение в заявляемом способе получения мелкодисперсного металлического порошка оптимальной концентрации углекислого натрия позволило получить значение степени извлечения соответствующего металла из маточного раствора в пределах 99,95-99,99%.

Предлагаемое техническое решение используется при получении, например, однокомпонентных порошков никеля, кобальта и порошков многокомпонентного состава, например, на основе железа, никеля, кобальта, меди, где концентрация компонентов изменялась в интервале от 1 до 90%.

В примерах конкретного применения №1 и 2 показана возможность управления дисперсностью однокомпонентного порошка никеля на стадии химического осаждения. В примере конкретного применения №3 - возможность управления дисперсностью однокомпонентного порошка кобальта на стадии термического восстановления. В примере конкретного применения №4 продемонстрирована возможность управления технологическими параметрами методов химического осаждения, термического восстановления и получения порошка многокомпонентного состава на основе железа, никеля, кобальта.

Примеры конкретного применения

Пример 1

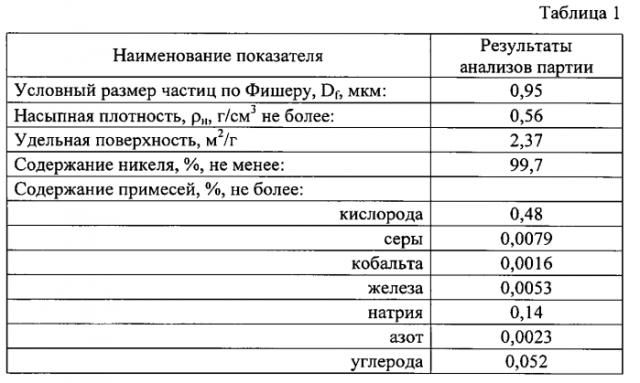

Согласно заявляемому способу получение однокомпонентного порошка никеля с условным размером частиц по Фишеру, Df=0,95 мкм, осуществляли следующим образом.

Химическое осаждение раствора сернокислого никеля проводили с использованием раствора углекислого натрия с избыточной концентрацией 60% от стехиометрически необходимого количества.

Осаждение проводилось при температуре 50-55°C, значение pH среды составляло 8,8.

Полученная заявляемым способом суспензия была подвергнута фильтрации одновременно с промывкой. Осадок карбоната никеля отделили от маточного раствора и промыли водой. Дегидратацию карбоната никеля осуществили одновременно с подготовкой к восстановлению при постепенном повышении температуры с 50 до 150°C, восстановление проводили при температуре 450-500°C в течение 60 минут водородом, подающимся противотоком по направлению перемещения порошка, с точкой росы, равной 0°C, а пассивацию в среде азота с содержанием кислорода 0,10% в течение 40 минут с постепенным снижением температуры газовой атмосферы до температуры окружающей среды.

Никелевый порошок ПНТ-31, полученный этим методом, имеет характеристики, представленные в таблице 1, морфология частиц показана на фигуре 1, гранулометрический состав - на фигуре 2.

По данным седиментационного анализа распределение частиц порошка никеля находится в диапазоне от 1 до 49 мкм. Среднее значение величины частиц составляет 8,64 мкм.

Массовая концентрация никеля металла в маточном растворе составляет 0,025 г/л. Степень извлечения никеля данным способом составляет 99,97%.

Пример 2

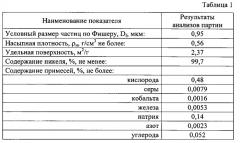

Согласно заявляемому способу получения мелкодисперсного металлического порошка получение однокомпонентного порошка никеля с условным размером частиц по Фишеру, Df=0,48 мкм, осуществляли следующим образом.

Химическое осаждение раствора сернокислого никеля проводили с использованием раствора углекислого натрия с избыточной концентрацией 40% от стехиометрически необходимого количества.

Осаждение проводилось при температуре 50-55°C, при этом значение pH среды составляло 8,5.

Полученная суспензия была подвергнута фильтрации одновременно с промывкой. Осадок карбоната никеля отделили от маточного раствора и промыли водой. Дегидратацию карбоната никеля осуществили одновременно с подготовкой к восстановлению при постепенном повышении температуры с 50 до 150°C, восстановление проводили при температуре 450-500°C, в течение 60 минут водородом, подающимся противотоком по направлению перемещения порошка, с точкой росы, равной 0°C, и пассивацию в течение 40 минут в среде азота с содержанием кислорода 0,10% с постепенным снижением температуры газовой атмосферы до температуры окружающей среды.

Никелевый порошок ПНТ-9, полученный этим методом, имеет характеристики, представленные в таблице 2, морфология частиц показана на фигуре 3, гранулометрический состав - на фигуре 4.

Массовая концентрация никеля металла в маточном растворе составляет 0,043 г/л. Степень извлечения никеля данным способом составляет 99,95%.

Пример 3

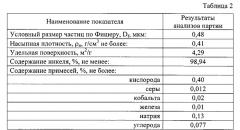

Согласно заявляемому способу был получен однокомпонентный порошок кобальта с диапазоном изменения условного размера частиц по Фишеру Df=0,82-1,09 мкм.

Химическое осаждение раствора сернокислого кобальта проводили с использованием раствора углекислого натрия с избыточной концентрацией 40% от стехиометрически необходимого количества.

Осаждение проводилось при температуре 50-55°C, при этом значение pH среды составляло 8,5.

Полученная суспензия была подвергнута фильтрации одновременно с промывкой. Осадок карбоната кобальта отделили от маточного раствора и промыли водой. Дегидратацию карбоната кобальта осуществили одновременно с подготовкой к восстановлению при постепенном повышении температуры с 50 до 150°C, восстановление проводили при температуре 550 и 600°C в течение 120 минут водородом, подающимся противотоком по направлению перемещения порошка, с точкой росы, равной 0°C, пассивацию проводили в течение 50 минут в среде азота с содержанием кислорода 0,10% одновременно с охлаждением при постепенном снижении температуры газовой атмосферы до температуры окружающей среды.

Кобальтовый порошок, полученный этим методом, имеет характеристики, представленные в таблице 3, морфология частиц показана на фигуре 5, гранулометрический состав - на фигуре 6.

Пример 4

При использовании заявляемого способа был получен порошок многокомпонентного состава на основе железа, никеля, кобальта.

Совместное химическое осаждение растворов сернокислого никеля, железа, кобальта проводили с использованием раствора углекислого натрия с избыточной концентрацией 60% от стехиометрически необходимого количества.

Осаждение проводилось при температуре 50-55°C, значение pH среды составляло 8,2.

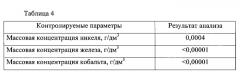

Массовая концентрация соответствующего металла в маточном растворе представлена в таблице 4.

Суммарная степень извлечения компонентов данным способом составляет 99,99%.

Полученная суспензия была подвергнута фильтрации одновременно с промывкой. Осадок смеси карбонатов отделили от маточного раствора и промыли водой. Дегидратацию смеси карбонатов осуществили одновременно с подготовкой к восстановлению при постепенном повышении температуры с 50 до 150°C, восстановление проводили при температуре 400-450°C, в течение 60 минут минут водородом, подающимся противотоком по направлению перемещения порошка, с точкой росы, равной 0°C, и пассивацию в течение 40 минут в среде азота с содержанием кислорода 0,10% с постепенным снижением температуры газовой атмосферы до температуры окружающей среды.

Смесь порошка железа (основа) - никеля (20-25%) - кобальта (7-9%), полученная этим методом, имеет элементный состав, представленный в таблице 5, электронно-микроскопический вид частиц порошков ПНТС-1 (морфология частиц) - на фигуре 7 и гранулометрический состав - на фигуре 8.

Заявляемый способ получения мелкодисперсного металлического порошка обеспечивает возможность управления дисперсностью металлических порошков на всех стадиях технологического процесса и получения металлических порошков в мелкодисперсном состоянии узкого фракционного состава с заданной морфологией.

Кроме того, использование заявляемого способа позволяет достигнуть степени извлечения соответствующего осаждаемого металла из маточного раствора на уровне 99,95-99,99%, что улучшает экологические показатели процесса и снижает требования к очистке промывных вод.

Заявляемое техническое решение сочетает получение высококачественных мелкодисперсных металлических порошков с технологической простотой и экономичностью процесса, которые обеспечиваются возможностью полной механизации процесса от загрузки карбоната соответствующего металла до выгрузки конечного продукта.

Предлагаемый способ на всех стадиях технологического процесса осуществляется при относительно невысоких температурах, что не требует использования специального термостойкого оборудования.

Заявляемый способ обеспечивает возможность получения мелкодисперсных однокомпонентных металлических порошков и порошков многокомпонентного состава, которые могут быть использованы в порошковой металлургии как составляющие металлорежущих и буровых твердых сплавов, в производстве магнитов, аккумуляторов, фильтрующих элементов, электроконтактов, специальных покрытий, красителей, катализаторов, сварочных электродов, композиционных клеев, ферритов, для холодного напыления, в современных системах 3D-моделирования из металла путем сплавления лазером металлических порошков.

Источники информации

1. Морохов И.Д., Трусов Л.И., Чижик С.П., «Ультрадисперсные металлические среды», М., Атомиздат, 1977 г.

2. Патент РФ на изобретение №2048977 «Способ получения ультрадисперсного металлсодержащего порошка».

3. Патент РФ на изобретение №2356697 «Способ получения серебряного порошка».

4. Патент РФ на изобретение №2428494 «Наноструктурированный агломерат металлического кобальта и способ его получения».

5. Патент РФ на изобретение №2426805 «Способ получения нанодисперсного порошка меди».

6. Патент РФ на изобретение №2143960 «Способ извлечения никеля из водных растворов в виде металлического порошка».

7. Патент РФ на изобретение №2236475 «Способ восстановления никеля путем осаждения».

8. Патент РФ на изобретение №2468892 «Способ получения ультрадисперсных порошков металлов термическим разложением оксалатов в предельных углеводородах».

9. Патент РФ на изобретение №2030972 «Способ получения дисперсного металлического порошка».

10. Патент РФ на изобретение №2170647 «Способ получения ультрадисперсного металлического порошка».

1. Способ получения мелкодисперсного металлического порошка, включающий химическое осаждение соли соответствующего металла осадителем с образованием суспензии, фильтрацию полученной суспензии с отделением осадка соли металла, его дегидратацию, сушку и восстановление с получением металлического порошка и последующую пассивацию порошка, отличающийся тем, что химическое осаждение соли соответствующего металла проводят с использованием в качестве осадителя раствора углекислого щелочного металла с избыточной концентрацией 40-60% от стехиометрически необходимого количества при температуре от 40 до 60°C и значении pH раствора от 7,0 до 9,5, фильтрацию образовавшейся суспензии совмещают с операцией отмывки с отделением осадка в виде карбоната соответствующего металла, а дегидратацию промытого осадка проводят одновременно с подготовкой к восстановлению карбоната металла при повышении температуры от 50 до 150°C, причем восстановление карбоната металла ведут при температуре восстановления соответствующего карбоната металла в течение от 60 до 120 мин водородом с точкой росы, равной 0°C, подаваемым противотоком по направлению перемещения порошка, а пассивацию осуществляют в среде азота с содержанием кислорода в пределах 0,05-1,0% в течение от 30 до 60 мин с постепенным снижением температуры газовой атмосферы до температуры окружающей среды.

2. Способ по п. 1, отличающийся тем, что в качестве осадителя используют раствор углекислого натрия.