Способ безразборной диагностики степени износа подшипников двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к области эксплуатации машин и может быть использовано при диагностировании двигателей внутреннего сгорания. Способ безразборной диагностики степени износа подшипников двигателей внутреннего сгорания заключается в измерении давления в масленой магистрали при работе двигателя, отличается тем, что давление масла измеряют в масленой магистрали на участке канала, расположенным между коренным и шатунным подшипниками по оси коленчатого вала при работе двигателя без нагрузки, и по величине измеренного давления судят о допустимой степени износа шатунного подшипника. Работоспособность подшипников в основном определяется условиями смазки и в свою очередь износы подшипников приводят к снижению давления в различных частях системы. Технический результат заключается в возможности предотвращения отказов подшипников путем заблаговременного выявления предотказного состояния и своевременного текущего ремонта ДВС, например, с заменой вкладышей коленчатого вала и восстановлением технического состояния подшипников, при котором будет обеспечиваться гидродинамический эффект жидкостного трения. 3 ил.

Реферат

Изобретение относится к области эксплуатации машин и может быть использовано при диагностировании двигателей внутреннего сгорания (ДВС).

Способ безразборной диагностики степени износа подшипников двигателей внутреннего сгорания заключается в измерении давления в масленой магистрали при работе двигателя, отличается тем, что давление масла измеряют в масленой магистрали на участке канала, расположенном между коренным и шатунным подшипниками по оси коленчатого вала при работе двигателя без нагрузки, и по величине измеренного давления судят о допустимой степени износа шатунного подшипника.

Работоспособность подшипников в основном определяется условиями смазки, и в свою очередь износы подшипников приводят к снижению давления в различных частях системы смазки [1].

Уровень техники

Уровень развития техники в способах диагностирования степени износа подшипников ДВС определяется известными методами диагностирования степени износа, основанными на измерении давления масла в различных частях системы смазки ДВС.

В аналоге способ диагностирования степени износа подшипников ДВС, авт. св. №1134897 (кл. G01M 15/00) при безразборной диагностике [2] измеряется давление в главной масленой магистрали. Данный способ предусматривает подключение к двигателю в момент эксперимента гидроаккумулятора с дроссельным устройством и определение интенсивности падения в нем давления по двум манометрам на определенных режимах. Недостатком этого способа является необходимость установки сложных по конструкции устройств гидроаккумулятора.

В прототипе по авт. св. №2006811 (кл. G01M 15/00) [3] используют при безразборной диагностике степени износа подшипников двигателя внутреннего сгорания измерение давления в двух точках системы смазки.

Способ заключается в том, что измеряют значение давления в центральной масленой магистрали ДВС и сравнивают полученные значения давления с эталонными, определенными для нового двигателя. По сравнению определяют степень износа подшипников.

При этом измерение давления производят по меньшей мере в двух точках системы смазки двигателя, первая из которых расположена на выходе из нагнетательной секции насоса, преобразуют эти давления и сравнивают их с эталонными величинами. В качестве второй точки измерения давления принимают точку на входе в диагностируемый участок двигателя.

Для эталонного двигателя определяют зависимость отношения величины первого давления к величине второго от степени износа подшипников или отношения разности величин первого и второго давлений к величине второго от степени износа. На неработающем двигателе при чистых фильтрах определяют отношение разности величин первого и второго давлений к величине второго давления и сравнивают величины этих отношений с эталонной зависимостью от степени износа подшипников. Причем рост этого отношения соответствует росту степени износа.

Недостатком этого способа является зависимость результатов диагностирования от многих факторов состояния элементов системы смазки ДВС, способ требует большого опыта оператора-диагноста.

Анализ известных способов показывает целесообразность поиска способа оценки технического состояния подшипников ДВС с сохранением преимуществ ранее существующих способов и обеспечение возможностей определения более глубоких связей структурного параметра с диагностическим для безразборной диагностики степени износа подшипника ДВС.

Целью изобретения является определение степени износа подшипников ДВС и выявление предельного состояния двигателя. Эта цель достигается тем, что в предлагаемом способе безразборной диагностики степени износа подшипников ДВС измеряют давление в масляной магистрали на участке канала подвода масла к шатунным подшипникам по оси коленчатого вала после коренных и до шатунных подшипников коленчатого вала при работе ДВС без нагрузки, которое на любом режиме в процессе эксплуатации должно быть больше нуля. По величине превышения измеренного давления выше нуля судят о степени износа подшипников двигателя внутреннего сгорания, а при достижении в процессе эксплуатации величины измеренного давления нулю судят о наступлении предельного состояния.

Раскрытие изобретения

Система смазки двигателя внутреннего сгорания обеспечивает смазку, охлаждение, очистку деталей и сопряжений. Основным предназначением системы смазки ДВС является обеспечение в подшипниках гидродинамического эффекта смазывания(режима жидкостного трения), которое достигается в эксплуатации определенным соотношением между нагрузкой двигателя, фактической величиной диаметрального зазора подшипника, которая изменяется вследствие износа, давлением подачи смазываемого материала его вязкостью и частотой вращения коленчатого вала.

Известно также, что износ отдельных сопряжений и износ подшипников по мере эксплуатации приводит к общему снижению уровня давления в системе смазки, которое показывает манометр 1 (фиг. 1) и постепенному ухудшению условий смазки подшипников, что необходимо заранее диагностировать и предотвратить изменения режима жидкостного трения в подшипнике в полусухое или сухое трение, что может привезти к интенсивным износам подшипника и их отказам.

Предлагаемый способ позволит диагностировать степень износа подшипников, предотвратить отказы, так как позволяет определить степень обеспечения жидкостного трения подшипника даже при минимальной частоте вращения коленчатого вала при работе двигателя без нагрузки.

Чаще всего отказывают шатунные подшипники, потому что общее снижение давления в системе смазки негативно сказывается на уменьшение подачи масла к шатунным подшипникам.

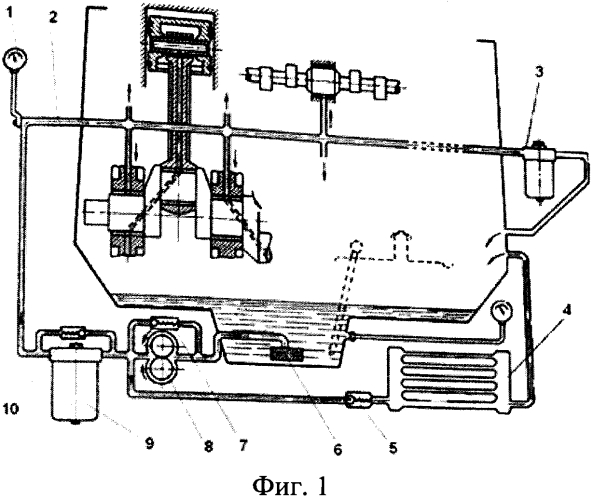

На фиг. 1 представлена функциональная схема системы смазки ДВС, содержащая следующие элементы:

1 - манометр;

2 - главная масляная магистраль;

3 - фильтр тонкой очистки масла;

4 - масляный радиатор;

5 - предохранительный клапан;

6 - маслозаборник;

7 - редукционный клапан;

8 - масляный насос;

9 - фильтр грубой очистки;

10 - перепускной клапан фильтра.

В представленной схеме (фиг. 1) видно, что наиболее удаленные шатунные подшипники смазываются не напрямую от масляного насоса. Масло проходит к ним через коренные подшипники и каналы вращающегося коленчатого вала.

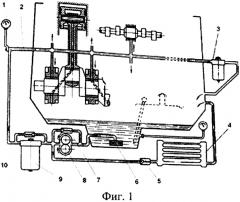

По сути условия смазки шатунных подшипников (фиг. 2) и их безотказность определяется наличием и величиной давления внутри каналов по оси коленвала. В полости шатунной шейки (15) и канале подвода (14) будет находиться масло под давлением, если оно есть в точке пересечения каналов (13) на входе в канал подвода к шатунной полости. В свою очередь масло до точки (13) дойдет при наличии достаточного давления в кольцевом канале (11) коренного подшипника, питающегося маслом от канала (12) в коренной шейке.

Структурным параметром, связанным с износом подшипников ДВС и одновременно определяющим работоспособность наиболее нагруженных и часто отказывающих шатунных подшипников, является наличие давления масла на входе в шатунную полость в точке (13).

Диагностика общего изнашивания подшипников ДВС, таким образом, сводится к тому, что необходимо определять наличие давления в точке перегиба каналов по оси коленчатого вала любым доступным способом.

Осуществление изобретения

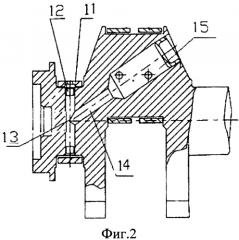

На фиг. 3 показан пример реализации изобретения путем создания контрольного вывода путем подключения переходной вращающейся муфты (16) к каналу коленчатого вала(14) по оси коленчатого вала в точке (13). При проведении диагностирования на выходе муфты в невращающейся части устанавливается любой измеритель низкого давления, например, манометр.

После диагностирования вывод глушится вворачиванием резьбовой герметичной заглушки. По наличию и величине давления определяют интегральную степень износа диагностируемых подшипников ДВС, а при отсутствии масла и давления судят о наступлении предельного состояния.

При разработке данного способа на заводе двигателей ОАО «КАМАЗ» в стендовых условиях проводились измерения давления по оси коленчатого вала и определялись диагностические нормативы. Подтверждена возможность осуществления способа на автомобиле, его достоверность и информативность.

Технический результат

Технический результат заключается в возможности предотвращения отказов шатунных подшипников путем заблаговременного выявления предотказного состояния и своевременного текущего ремонта ДВС, например, с заменой вкладышей коленчатого вала и восстановлением технического состояния подшипников,при котором будет обеспечиваться гидродинамический эффект жидкостного трения.

Использование предлагаемого способа оценки технического состояния ДВС позволяет также прогнозировать время безаварийной работы двигателя до предельного состояния.

Способ безразборной диагностики степени износа подшипников двигателя внутреннего сгорания, заключающийся в измерении давления в масленой магистрали при работе двигателя, отличающийся тем, что давление масла измеряют в масленой магистрали на участке канала, расположенном между коренным и шатунным подшипниками по оси коленчатого вала при работе двигателя без нагрузки, и по величине измеренного давления выше нуля судят о степени износа подшипников двигателя внутреннего сгорания, а при достижении величины измеренного давления, равной нулю, судят о наступлении предельного состояния.