Способ оценки качества поверхности цилиндра двигателя внутреннего сгорания после операции плосковершинного хонингования

Иллюстрации

Показать всеИзобретение относится преимущественно к области исследований материалов, а именно к обнаружению локальных дефектов или нерегулярностей на подвергнутых механической обработке поверхностях деталей машин, в частности на поверхности цилиндра двигателя внутреннего сгорания, далее ДВС, после обработки хонингованием. Технический результат изобретения - повышение точности и достоверности оценки качества поверхности цилиндра ДВС после операции хонингования. Задача решается за счет способа, в котором в качестве критерия используют разность высот канавки и поверхности за пределами канавки, отличающегося тем, что производится инструментальное трехмерное измерение поверхности цилиндра, выбирают поле для измерений таким, чтобы его противолежащие стороны пересекали, по меньшей мере, две канавки, измерения высот точек микропрофиля производят в сечении по дну канавки параллельно образующей канавки, результаты измерений (поле измерений) сохраняют в виде двумерного массива (А0), рассчитывают (Аср) - среднее значение высот массива (А0), затем по высотной диаграмме массива (А0) определяют координаты пересечения наиболее глубокой части канавок с границами поля измерений, для каждой канавки выбирают из двумерного массива (А0) высотные координаты части измеренных точек поверхности, принадлежащих сечению по дну канавки параллельно образующей канавки в массив (А), состоящий из N точек, далее рассчитывают (N1) - число точек массива (А), для которых выполняется условие A(i)>Аср, где А(i) - высота точки входящей в массив (А), затем рассчитывают частные коэффициенты вырождения канавок (KBKj) для выделенных канавок по выражению: KBKj=Nj/N, и (КВК) измеренного поля рассчитывают как среднее от частных коэффициентов вырождения канавок (KBKj), и по их величинам судят о качестве поверхности цилиндра двигателя внутреннего сгорания после операции плосковершинного хонингования. 2 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится преимущественно к области исследований материалов, а именно к обнаружению локальных дефектов или нерегулярностей на подвергнутых механической обработке поверхностях деталей машин, в частности на поверхности цилиндра двигателя внутреннего сгорания, далее ДВС, после обработки хонингованием.

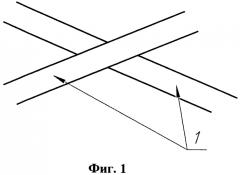

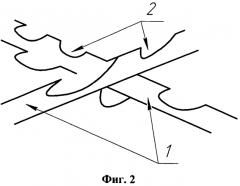

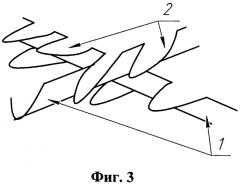

Известен метод Faxfilm для классификации и оценки поверхности цилиндра ДВС, полученной хонингованием (Faxfilm analysis for classification and evaluation of the cylinder liner honing surface // Appl. Eng. Rings&Liners Andreas Seel, рекламный проспект от 23.04.2013), заключающийся в том, что производят очистку, обезжиривание данной поверхности с дальнейшей ее сушкой, затем наносят на исследуемую поверхность несколько капель ацетона, прикладывают лист ацетатной пленки с прижатием без сдвигания пленки в течение 0,5 минуты и выдержкой без нажатия в течение 5 минут, далее отклеивают лист ацетатной пленки от исследуемой поверхности, помещают и фиксируют его между стеклами, исследуют сборку на оптическом микроскопе с увеличением × 100 и определяют качество поверхности по следующим критериям: качество и двунаправленность маслоудерживающих канавок, далее канавок, смазывание металла и пористость. В частности, критерий «смазывание металла» визуально выражен в виде наплывов металла, сформированных при чистовом хонинговании и пересекающих канавки, сформированные при черновом хонинговании, что отражено на фиг.1-4. На фиг.1 показаны хорошо выраженные пересекающиеся канавки 1. Они отнесены к группе с отличным качеством - смазывание металла отсутствует. На фиг.2 показаны выраженные хонинговальные канавки 1 и также присутствуют наплывы металла - 2 размерами меньшими или равными размерам канавок 1. Они отнесены к группе с хорошим качеством - смазывание металла незначительное. На фиг.3 показаны нечетко выраженные хонинговальные канавки 1, причем многочисленные наплывы металла - 2 по своим размерам значительно превосходят размеры канавок. Качество такой поверхности принимается допустимым. К группе с недопустимым качеством, показанным на фиг.4, относят группу с нечетко выраженными канавками 1 во множестве перекрытыми наплывами металла - 2.

Недостатком аналога является высокое влияние субъективного фактора при оценке качества поверхности после хонингования, так как при граничных видах расположения канавок и наплывов металла оценка может колебаться как в сторону качественной поверхности, так и к неудовлетворительной, то есть отсутствует численная оценка качества обработанной хонингованием поверхности.

Также известен способ оценки качества поверхности по методу расчета маслоемкости (Табенкин А.Н., Тарасов С.Б., Степанов С.Н. Шероховатость, волнистость, профиль. Международный опыт. СПб.: Изд-во Политехн. Университета, 2007, 136 с.) - свойства, характеризующие способность поверхности, в частности поверхности цилиндра ДВС, удерживать масляный слой по параметрам Rk семейства, определяемым по ИСО 13565-2:1998 на основании построения опорной кривой (кривой Аббота), приведенной на фиг.5, где по вертикали представлена высота профиля Н в мкм, по горизонтали - относительная материальная составляющая профиля в %.

Маслоемкость Vo определяют по формуле

.

Параметры, входящие в данную формулу, определяются следующим образом: опорная кривая 3 линеаризуется прямой 4 методом наименьших квадратов с использованием отрезка из средней части кривой, причем длина отрезка 7 по горизонтали должна составлять не менее 40% от общей длины опорной кривой 8. Ордината пересечения линеаризующей прямой 4 с правым краем диаграммы определяет глубину уменьшенной впадины Rvk - 5. Абсцисса точки опорной кривой, соответствующая ординате Rvk - 5, определяет относительную материальную составляющую к впадинам Mr2 - 6.

Недостатком аналога является неизбирательность оценки маслоемкости, включающей шероховатость плато-участков и канавок. Вследствие этого по приведенной выше формуле невозможно различить показанный на фиг.6 профиль качественной поверхности и показанный на фиг.7 профиль некачественной грубо обработанной поверхности.

В качестве прототипа принят способ оценки частично регулярного микрорельефа канавок путем сечения перпендикулярно образующей канавки (Ю.Г. Шнейдер. Образование регулярных микрорельефов на деталях и их эксплутационные свойства. Ленинград: Машиностроение, 1982. 240 с.), заключающийся в контроле глубины hK, ширины b и величины наплывов металла hH по профилограммам, снимаемым в сечении, перпендикулярном образующей канавки, показанный на фиг.8.

Недостатком прототипа является получение недостоверных данных по оценке качества поверхности из-за произвольного выбора места сечения, перпендикулярного образующей канавки, имеющей сложный рельеф. В данном способе исследуют канавку только в поперечном сечении, отсутствуют данные по исследованию канавки в продольном сечении.

Задача изобретения заключается в повышении точности и достоверности оценки маслоудерживающей способности - одной из основных составляющих характеристик поверхности рабочих цилиндров ДВС после обработки хонингованием.

Задача решается за счет способа оценки качества поверхности цилиндра ДВС после операции плосковершинного хонингования, заключающегося в том, что проводят инструментальное измерение исследуемой поверхности цилиндра после обработки хонингованием, в качестве критерия используют разность высот канавки и поверхности за пределами канавки, отличающегося тем, что производится трехмерное измерение поверхности, поле для измерений выбирается таким, чтобы его противолежащие стороны пересекали, по меньшей мере, две канавки, измерения высот точек микропрофиля производится в сечении по дну канавки параллельно образующей канавки, результаты измерений (поле измерений) сохраняют в виде двумерного массива (А0), рассчитывают (Аср) - среднее значение высот массива (А0), затем по высотной диаграмме массива (А0) определяют координаты пересечения наиболее глубокой части канавок с границами поля измерений, для каждой канавки выбирают из двумерного массива (А0) высотные координаты части измеренных точек поверхности, принадлежащих сечению по дну канавки параллельно образующей канавки в массив (А), состоящий из N точек, далее рассчитывают (N1) - число точек массива (А), для которых выполняется условие A(i)>Acp, где А(i) - высота точки входящей в массив (А), затем рассчитывают частный коэффициент вырождения канавок (КВК1) для первой из выделенных канавок по выражению

KBK1=N1/N,

аналогично рассчитывают частные (KBKj) для оставшихся выделенных канавок и (КВК) измеренного поля рассчитывают как среднее от частных коэффициентов вырождения канавок (KBKj).

Численная оценка качества поверхности зависит от значения КВК, величина которого изменяется, в частности, от 0 до 0,05, что соответствует высокому качеству поверхности, от 0,3 до 0,5, что соответствует неудовлетворительному качеству поверхности.

Сущность изобретения характеризуется графическими материалами на фиг.9-13.

Заявляемый способ оценки качества поверхности цилиндра ДВС, обработанной плосковершинным хонингованием, позволяет использовать все точки, полученные при трехмерном сканировании поверхности и канавки в продольном параллельном образующей сечении. Это обеспечивает повышение точности оценки по сравнению с оценкой по отдельным поперечным перпендикулярным образующей сечениям канавки.

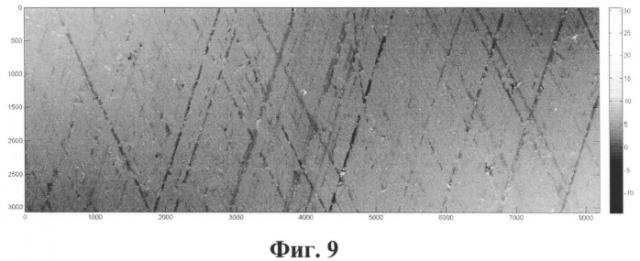

Примером оценки служат результаты конфокального сканирования поверхности цилиндра, сформированные в двумерный массив размером 8192×3072 точек. Высотная диаграмма массива А0 приведена на фиг.9, где по горизонтальной и вертикальной оси отложены координаты точек в плоскости (индексы элементов массива А0), высотная координата (значения элементов массива А0) представлена как градации серого цвета, цветовая шкала высотной координаты расположена справа. Среднее значение высот массива А0 составляет Аср=5,026. Координаты пересечения наиболее глубокой части канавок с границами поля измерений показаны в таблице, приведенной на фиг.12.

Высотная диаграмма массива А0 с наложенными сечениями по дну канавок показана на фиг.10.

Для канавки 1 из массива А0 в массив А выбраны высотные координаты части измеренных точек поверхности, принадлежащих сечению по дну канавки параллельно образующей канавки. Массив А содержит N=3072 точек. Число точек массива А, для которых выполняется условие A(i)>Acp, составляет N1=391. Графически кривая 9 высотного расположения точек массива А1 относительно средней линии 10 показана на фиг.11. Частный коэффициент вырождения канавок для первой из выделенных канавок составляет KBK1=N1/N=0,127.

Частные коэффициенты вырождения остальных выделенных канавок рассчитаны аналогично, и результаты координаты пересечения наиболее глубокой части канавок с границами поля измерений сведены в таблице 13. КВК измеренного поля, рассчитанный как среднее значений частных КВК канавок, составляет 0,150. Результат свидетельствует об удовлетворительном качестве поверхности цилиндра двигателя, обработанного плосковершинным хонингованием.

Приведенные конкретные цифровые данные характеризуют то, что в результате способа оценки получают более достоверные и точные данные оценки качества поверхности цилиндра ДВС после операции хонингования.

1. Способ оценки качества поверхности цилиндра двигателя внутреннего сгорания после операции плосковершинного хонингования, заключающийся в том, что проводят инструментальное измерение исследуемой поверхности цилиндра после обработки хонингованием, в качестве критерия оценки используют разность высот канавки и поверхности за пределами канавки, отличающийся тем, что производят трехмерное измерение поверхности, поле для измерений выбирают таким, чтобы его противолежащие стороны пересекали, по меньшей мере, две канавки, измерение высот точек микропрофиля производят в сечении по дну канавки параллельно образующей канавки, результаты измерений сохраняют в виде двумерного массива (А0), рассчитывают (Аср) - среднее значение высот массива (А0), затем по высотной диаграмме массива (А0) определяют координаты пересечения наиболее глубокой части канавок с границами поля измерений, для каждой канавки выбирают из двумерного массива (А0) высотные координаты части измеренных точек поверхности, принадлежащих сечению по дну канавки параллельно образующей канавки в массив (А), состоящий из N точек, далее рассчитывают (N1) - число точек массива (А), для которых выполняется условиеA(i)>Acp,где А(i) - высота точки входящей в массив (А),затем рассчитывают частный коэффициент вырождения канавок (КВК1) для первой из выделенных канавок по выражениюKBK1=N1/N,аналогично рассчитывают частные (KBKj) для оставшихся выделенных канавок и (КВК) измеренного поля как среднее от частных коэффициентов вырождения канавок (KBKj), по которым судят о качестве поверхности.

2. Способ по п. 1, отличающийся тем, что если расчетное значение коэффициента вырождения рисок составляет величину от 0 до 0,05, то это соответствует высокому качеству поверхности.

3. Способ по п. 1, отличающийся тем, что если расчетное значение коэффициента вырождения рисок составляет величину от 0,3 и выше, то это соответствует низкому качеству поверхности.