Датчик уровня чернил и относящиеся к нему способы

Иллюстрации

Показать всеИзобретение относится к точному измерению уровня чернил в резервуарах для подачи чернил, предназначенных для струйных принтеров всех типов. Датчик уровня чернил содержит: измерительный конденсатор, емкость которого изменяется с изменением уровня чернил в камере; переключатель T2 для приложения к измерительному конденсатору напряжения Vp, которое заряжает измерительный конденсатор; переключатель T3 для распределения заряда между измерительным конденсатором и эталонным конденсатором, в результате чего получается опорное напряжение Vg; и оценочный транзистор, конфигурация обеспечивает наличие сопротивления «сток - исток», пропорционального опорному напряжению. 3 н. и 14 з.п. ф-лы, 10 ил.

Реферат

Предпосылки создания изобретения

Точное измерение уровня чернил в резервуарах для подачи чернил, предназначенных для струйных принтеров всех типов, желательно по многим причинам. Например, измерение надлежащего уровня чернил и выдача соответствующего показания количества чернил, остающихся в картридже чернил, позволяет пользователям принтеров подготовиться к замене опустошенных картриджей чернил. Точные показания уровня чернил также способствуют предотвращению бесполезного расходования чернил, поскольку неточные показания уровня чернил часто приводят к преждевременной замене картриджей чернил, в которых еще есть чернила. Кроме того, печатные аппараты могут использовать измерение уровня чернил для инициирования определенных действий, которые способствуют предотвращению низкокачественных отпечатков, могущих быть результатом неадекватных уровней подачи.

Хотя существует ряд методов, доступных для определения уровня текучей среды в резервуаре или камере текучей среды, остаются различные проблемы, связанные с точностью и стоимостью этих методов.

Краткое описание чертежей

Теперь в качестве примера и со ссылками на прилагаемые чертежи будут описаны варианты осуществления данного изобретения, при этом:

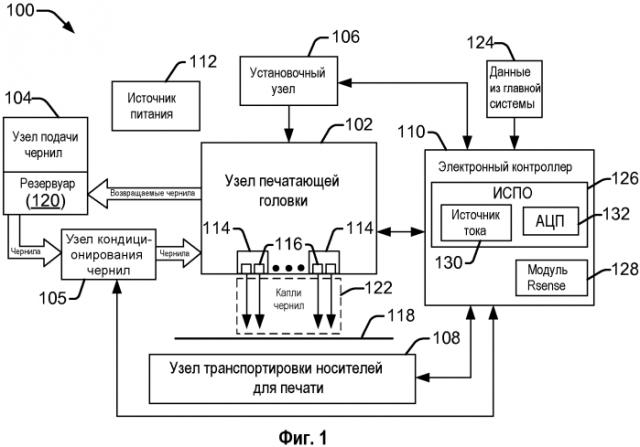

на фиг. 1 показано устройство для выбрасывания текучей среды, воплощенное в виде аппарата струйной печати, пригодного для встраивания датчика уровня чернил, в соответствии с вариантом осуществления;

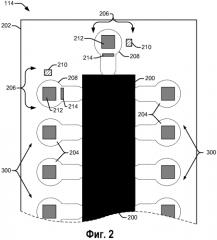

на фиг. 2 показан вид снизу одного конца печатающей головки для струйной термопечати (СТП), имеющей одно-единственное щелевое отверстие для текучей среды, сформированное в кремниевой кристаллической подложке, в соответствии с вариантом осуществления;

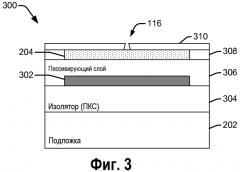

на фиг. 3 показано сечение возможного генератора капель текучей среды в соответствии с вариантом осуществления;

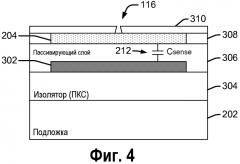

на фиг. 4 показано сечение возможной измерительной структуры в соответствии с вариантом осуществления;

на фиг. 5 показана временная диаграмма неперекрывающихся тактовых сигналов, используемых для возбуждения печатающей головки, в соответствии с вариантом осуществления;

на фиг. 6 показана возможная схема датчика уровня чернил в соответствии с вариантом осуществления;

на фиг. 7 показано сечение возможной измерительной структуры, имеющей и измерительный конденсатор, и собственную паразитную емкость, в соответствии с вариантом осуществления;

на фиг. 8 показано сечение возможной измерительной структуры, которая включает в себя элемент, исключающий паразитную емкость, в соответствии с вариантом осуществления;

на фиг. 9 показана возможная схема датчика уровня чернил со схемой, исключающей паразитную емкость, в соответствии с вариантом осуществления;

на фиг. 10 показана блок-схема последовательности операций возможного способа измерения уровня чернил в соответствии с вариантом осуществления.

Подробное описание

Обзор задачи и ее решение

Как отмечалось выше, существует ряд методов, доступных для определения уровня текучей среды в резервуаре, таком как камера текучей среды. Например, для отражения или преломления лучей света в картриджах чернил использовали призмы с целью генерирования электрических и/или видимых пользователю показаний уровня чернил. Другой путь определения уровней чернил в резервуаре представлен индикаторами противодавления. Некоторые печатные аппараты предусматривают в качестве способа определения уровней чернил подсчет количества капель, выбрасываемых из картриджей струйной печати. Еще одни методы предусматривают использование удельной электропроводности текучей среды как индикатора уровня в печатных аппаратах. Однако при этом остаются проблемы, связанные с повышением точности и стоимостью систем и методов измерения уровня чернил.

Варианты осуществления данного изобретения обеспечивают датчик уровня чернил и связанные с ним способы, которые улучшают известные методы измерения уровня чернил. Предлагаемые датчик и способы предусматривают использование емкостной измерительной схемы, сохраняющей заряд и выполненной как единое целое со смонтированной на плате печатающей головкой для струйной термопечати (СТП). Измерительная схема воплощает метод выборки и хранения, который предусматривает улавливание состояния уровня чернил посредством емкостного датчика. Емкость емкостного датчика изменяется с изменением уровня чернил. Заряд, присутствующий на емкостном датчике, распределяется между емкостным датчиком и эталонным конденсатором, обуславливая опорное напряжение на затворе оценочного транзистора. Источник тока в интегральной схеме прикладной ориентации (ИСПО) принтера подает ток на сток транзистора. ИСПО измеряет результирующее напряжение в источнике тока и вычисляет соответствующее сопротивление «сток-исток» оценочного транзистора. Затем ИСПО определяет состояние уровня чернил на основе сопротивления, определенного из оценочного транзистора.

В одном варианте осуществления датчик уровня чернил включает в себя измерительный конденсатор, емкость которого изменяется с изменением уровня чернил в камере. Датчик включает в себя переключатель T2 для приложения к измерительному конденсатору напряжения Vp, которое заряжает измерительный конденсатор. Еще один переключатель T3 распределяет заряд между измерительным конденсатором и эталонным конденсатором, в результате чего получается опорное напряжение Vg. Конфигурация оценочного транзистора обеспечивает наличие сопротивления «сток-исток», пропорционального опорному напряжению.

В еще одном варианте осуществления датчик уровня чернил включает в себя измерительный конденсатор между узлом M1 и «землей». Переключатель T2 подключает напряжение Vp к M1 для зарядки измерительного конденсатора, а переключатель T3 подключает M1 к M2 для распределения заряда между измерительным конденсатором и эталонным конденсатором, обуславливая напряжение Vg в M2. Датчик включает в себя транзистор T4, имеющий сток, затвор, подключенный к M2, и исток, подключенный к «земле». Источник тока инжектирует ток на стоке, а исполнительный модуль вычисляет сопротивление между стоком и истоком транзистора на основе напряжения Vid, измеренного на стоке.

В одном варианте осуществления способ измерения уровня чернил включает в себя приложение напряжения Vp предварительного заряда к измерительному конденсатору для зарядки измерительного конденсатора зарядом Q1. Затем заряд Q1 распределяют между измерительным конденсатором и эталонным конденсатором, обуславливая опорное напряжение Vg на затворе оценочного транзистора. После этого способ предусматривает определение сопротивления от стока к истоку транзистора, которое является результатом приложения Vg на затворе транзистора.

В еще одном варианте осуществления способ измерения уровня чернил включает в себя зарядку измерительного конденсатора в запоминающем узле M1. Затем узел M1 подключают ко второму запоминающему узлу M2 для распределения заряда между измерительным конденсатором и эталонным конденсатором. Распределенный заряд обуславливает опорное напряжение Vg в M1, M2 и на затворе транзистора. Потом определяют сопротивление от стока к истоку транзистора и сравнивают это сопротивление с опорным значением, чтобы определить уровень чернил.

Иллюстративные варианты осуществления

На фиг. 1 изображено устройство для выбрасывания текучей среды, воплощенное в виде аппарата 100 струйной печати, пригодного для воплощения описываемого здесь датчика уровня чернил в соответствии с вариантом осуществления изобретения. В этом варианте осуществления узел для выбрасывания текучей среды описывается как печатающая головка 114 для выбрасывания капель текучей среды струей. Аппарат 100 струйной печати включает в себя узел 102 струйной печатающей головки, узел 104 подачи чернил, установочный узел 106, узел 108 транспортировки носителей для печати, электронный контроллер 110 принтера и, по меньшей мере, один источник 112 питания, который подводит питание к различным электрическим компонентам аппарата 100 струйной печати. Узел 102 струйной печатающей головки включает в себя, по меньшей мере, один узел 114 для выбрасывания текучей среды (печатающую головку 114), который выбрасывает капли чернил через множество отверстий или сопел 116 по направлению к носителю 118 для печати, чтобы осуществить печать на носители 118 для печати. Носители 118 для печати могут представлять собой подходящий листовой или рулонный материал любого подходящего типа, такой как бумага, стопка карточек, диапозитивы, сложный полиэфир, фанера, пенокартон, ткань, холст и т. п. Сопла 116, как правило, расположены в одном или нескольких столбцах или матрицах так, что надлежащее последовательное выбрасывание чернил из сопел 116 вызывает печать знаков, символов и/или другой графики или изображений на носителях 118 для печати, когда узел 102 струйной печатающей головки и носители 118 для печати перемещаются друг относительно друга.

Узел 104 подачи чернил подает текучие чернила в узел 102 печатающей головки и включает в себя резервуар 120 для хранения чернил. Чернила текут из резервуара 120 в узел 102 струйной печатающей головки. Узел 104 подачи чернил и узел 102 струйной печатающей головки могут образовывать либо однопутевую систему подачи чернил, либо рециркуляционную систему подачи чернил. В однопутевой системе подачи чернил, по существу, все чернила, подаваемые в узел 102 струйной печатающей головки, расходуются во время печати. Однако в рециркуляционной системе подачи чернил только часть чернил, подаваемых в узел 102 печатающей головки, расходуется во время печати. Чернила, не израсходованные во время печати, возвращаются в узел 104 подачи чернил.

В одном варианте осуществления узел 104 подачи чернил подает чернила под давлением выше атмосферного через узел 105 кондиционирования чернил в узел 102 струйной печатающей головки посредством сопрягающего соединения, такого как подающая трубка. Узел 104 подачи чернил включает в себя, например, резервуар, насосы и регуляторы давления. Кондиционирование в узле 105 кондиционирования чернил может включать в себя фильтрацию, подогрев, поглощение скачков давления и дегазацию. Чернила всасывают под давлением ниже атмосферного из узла 102 печатающей головки в узел 104 подачи чернил. Разность давлений между входом в узел 102 печатающей головки и выходом из него выбирают так, чтобы достичь требуемого противодавления у сопел 116, и оно обычно является давлением ниже атмосферного между минус 25,4 мм (1-м дюймом) и минус 254 мм (10-ю дюймами) водяного столба. Резервуар 120 можно снимать, заменять и/или пополнять.

Установочный узел 106 позиционирует узел 102 струйной печатающей головки относительно узла 108 транспортировки носителей для печати, а узел 108 транспортировки носителей для печати позиционирует носители 118 для печати относительно узла 102 струйной печатающей головки. Таким образом, зона 122 отпечатка ограничивается рядом с соплами 116 в области между узлом 102 струйной печатающей головки и носителями 118 для печати. В одном варианте осуществления узел 102 струйной печатающей головки представляет собой узел печатающей головки сканирующего типа. В таком случае установочный узел 106 включает в себя каретку для перемещения узла 102 струйной печатающей головки относительно узла 108 транспортировки носителей для печати, предназначенную для сканирования носителей 118 для печати. В еще одном варианте осуществления узел 102 струйной печатающей головки представляет собой узел печатающей головки несканирующего типа. В таком случае установочный узел 106 закрепляет узел 102 струйной печатающей головки в предписанном положении относительно узла 108 транспортировки носителей для печати. Поэтому узел 108 транспортировки носителей для печати позиционирует носители 118 для печати относительно узла 102 струйной печатающей головки.

Электронный контроллер 110 принтера, как правило, включает в себя процессор, программно-аппаратные средства, программные средства, один или несколько компонентов памяти, включая энергозависимые и энергонезависимые компоненты памяти, и другую электронику принтера для осуществления связи с узлом 102 струйной печатающей головки, установочным узлом 106 и узлом 108 транспортировки носителей для печати, а также управления ими. Электронный контроллер 110 принимает данные 124 из главной системы, такой как компьютер, и осуществляет временное хранение данных 124 в памяти. В типичном случае данные 124 посылаются в аппарат 100 струйной печати по тракту передачи электронной информации, информации инфракрасного излучения, оптической или иной информации. Данные 124 представляют собой, например, документ и/или файл, подлежащий печати. В таком случае данные 124 образуют задание на печать для аппарата 100 струйной печати и включают в себя одну или несколько команд задания на печать и/или один или несколько параметров команд.

В одном варианте осуществления электронный контроллер 110 принтера управляет узлом 102 струйной печатающей головки для выбрасывания капель чернил из сопел 116. Таким образом, электронный контроллер 110 ограничивает рисунок выбрасываемых капель чернил, которые образуют знаки, символы и/или другую графику или изображения на носителях 118 для печати. Рисунок выбрасываемых капель чернил определяется командами задания на печать и/или параметрами команд из данных 124. В одном варианте осуществления электронный контроллер 110 включает в себя интегральную схему прикладной ориентации (ИСПО) принтера, обозначенную позицией 126, и измеряющий сопротивление модуль 128 программно-аппаратных средств, исполняемый на ИСПО 126 или контроллере 110. ИСПО 126 принтера включает в себя источник 130 тока и аналого-цифровой преобразователь (АЦП) 132. ИСПО 126 может преобразовывать напряжение, присутствующее на источнике 130 тока, для определения сопротивления, а затем - определять соответствующее цифровое значение сопротивления посредством АЦП 132. Программируемый алгоритм, воплощаемый измеряющим сопротивление модулем 128, дает возможность определения сопротивления и последующего цифрового преобразования посредством АЦП 132.

В описанных вариантах осуществления аппарат 100 струйной печати представляет собой аппарат капельно-импульсной струйной термопечати с печатающей головкой 114 для струйной термопечати (СТП), пригодной для воплощения описываемого здесь датчика уровня чернил. В одном воплощении узел 102 струйной печатающей головки включает в себя одну-единственную печатающую головку 114 для СТП. В еще одном воплощении узел 102 струйной печатающей головки включает в себя обширную матрицу печатающих головок 114 для СТП. Хотя процессы изготовления, связанные с печатающими головками для СТП, по-прежнему пригодны для использования совместно с предлагаемым датчиком уровня чернил, при воплощении такого датчика уровня чернил можно также использовать печатающие головки других типов, например пьезоэлектрическую печатающую головку. Таким образом, предложенный датчик уровня чернил не ограничивается воплощением в печатающей головке 114 для СТП.

На фиг. 2 показан вид снизу одного конца печатающей головки 114 для СТП, имеющей одно-единственное щелевое отверстие 200 для текучей среды, сформированное в кремниевой кристаллической подложке 202, в соответствии с вариантом осуществления изобретения. Хотя печатающая головка 114 показана с одним-единственным щелевым отверстием 200 для текучей среды, рассматриваемые здесь принципы не ограничиваются их применением к печатающей головке лишь с одним щелевым отверстием 200. Напротив, возможны также другие конфигурации печатающих головок, таких как печатающие головки с двумя или более щелевыми отверстиями для текучей среды. В печатающей головке 114 для СТП подложка 202 лежит под слоем камер, имеющим камеры 204 текучей среды, и слоем сопел, имеющим сформированные в нем сопла 116, как рассматривается ниже в связи с фиг. 3. Вместе с тем с целью иллюстрации слой камер и слой сопел на фиг. 2 полагаются прозрачными, чтобы показать нижележащую подложку 202. Поэтому камеры 204 и сопла 116 на фиг. 2 иллюстрируются с помощью пунктирных линий. Щелевое отверстие 200 для текучей среды представляет собой продолговатое отверстие, сформированное в подложке 202, которое имеет генераторы 300 капель текучей среды (фиг. 3) вдоль обеих сторон щелевого отверстия. Щелевое отверстие 200 для текучей среды сообщается по текучей среде с источником текучей среды (не показан), таким как резервуар 120 текучей среды.

На фиг. 3 показано сечение возможного генератора 300 капель текучей среды в соответствии с вариантом осуществления изобретения. Каждый генератор 300 капель включает в себя сопло 116, камеру 204 текучей среды и нагревательный элемент 302, размещенный в камере 204 текучей среды. Сопла 116 сформированы в слое 310 сопел и обычно расположены, образуя столбцы сопел вдоль сторон щелевого отверстия 200 для текучей среды. Нагревательный элемент 302 представляет собой терморезистор, выполненный из металлической пластины (например, из тантала-алюминия, TaAl), на изолирующем слое 304 (например, поликремниевом стекле, ПКС) на верхней поверхности кремниевой подложки 202. Пассивирующий слой 306 поверх нагревательного элемента 302 защищает нагревательный элемент от чернил в камере 204 и действует как структура механической пассивации или барьера защиты от кавитации при амортизации ударного воздействия лопающихся пузырьков пара. Слой 308 камер имеет стенки, которые отделяют подложку 202 от слоя 310 сопел.

Во время работы капля текучей среды выбрасывается из камеры 204 через соответствующее сопло 116, а камера 204 затем пополняется текучей средой, циркулирующей из щелевого отверстия 200 для текучей среды. Более конкретно электрический ток пропускается через резисторный нагревательный элемент 302, что приводит к быстрому нагреванию этого элемента. Тонкий слой текучей среды рядом с пассивирующим слоем 306, который покрывает нагревательный элемент 302, перегревается и испаряется, создавая пузырек пара в соответствующей нагревательной камере 204. Быстро расширяющийся пузырек пара вынуждает выбрасывание капли текучей среды из соответствующего сопла 116. Когда нагреваемый элемент охлаждается, пузырек пара быстро лопается, что приводит к всасыванию большего количества текучей среды из щелевого отверстия 200 для текучей среды в нагревательную камеру 204 при подготовке к выбрасыванию еще одной капли из сопла 116.

Обращаясь снова к фиг. 2, отмечаем, что, в дополнение к генераторам 300 капель, печатающая головка 114 для СТП включает в себя один или несколько датчиков 206 уровня чернил, встроенных в печатающую головку. Датчик 206 уровня текучей среды в общем случае включает в себя измерительную структуру 208 и схему 210 датчика уровня чернил, выполненные на печатающей головке 114 как единое целое с ней. Вместе с тем датчик 206 уровня чернил дополнительно включает в себя источник 130 тока и аналого-цифровой преобразователь (АЦП) 132 из ИСПО 126 принтера, которая не выполнена на печатающей головке 114 как единое целое с ней. Вместо этого ИСПО 126 принтера размещена, например, на каретке принтера или электронном контроллере печатного аппарата 100. Схема 210 датчика уровня чернил включает в себя измерительный конденсатор (Csense) 212 изнутри измерительной структуры 208. Измерительная структура 208 и схема 210 датчика уровня чернил могут быть размещены вдоль щелевого отверстия 200 в любом положении, где находится типичный генератор 300 капель. Измерительная структура 208 и схема 210 датчика уровня чернил подробнее рассматриваются ниже в связи с фиг. 4 и 5.

На фиг. 4 показано сечение возможной измерительной структуры 208 в соответствии с вариантом осуществления изобретения. Конфигурация измерительной структуры 208 в целом такая же, как у типичного генератора 300, но может включать в себя дополнительные признаки, такие как очищающий резистор 214 (показанный на фиг. 2), используемый для очистки остатка чернил из камеры измерительной структуры 208. Следовательно, подобно типичному генератору 300 капель, измерительная структура 208 включает в себя сопло 116, камеру 204 текучей среды, электропроводный элемент, такой как нагревательный элемент 302 в виде металлической пластины, находящийся в камере 204 текучей среды, пассивирующий слой 306 поверх нагревательного элемента 302 и изолирующий слой 304 (например, поликремниевое стекло, ПКС) на верхней поверхности кремниевой подложки 202.

Элемент 302 в виде металлической пластины, пассивирующий слой 306 и вещество или содержимое камеры 204 образуют внутри измерительной структуры 208 измерительный конденсатор (Csense) 212. Величина емкости измерительного конденсатора 212 изменяется по мере изменения вещества внутри камеры 204. Вещество в камере 204 может быть полностью чернилами, чернилами или воздухом, либо только воздухом. Таким образом, величина емкости измерительного конденсатора 212 изменяется с изменением уровня чернил в камере 204. Когда в камере 204 присутствуют чернила, измерительный конденсатор 212 обладает хорошей проводимостью с «землей», так что величина емкости наибольшая (то есть 100%). Вместе с тем, когда в камере 204 чернил нет (то есть присутствует только воздух), емкость измерительного конденсатора 212 падает до очень малой величины, которая в идеальном случае близка к нулю. Когда камера содержит чернила и воздух, величина емкости измерительного конденсатора 212 находится где-то между нулем и 100%. За счет использования изменяющейся величины емкости измерительного конденсатора 212 схема 210 датчика уровня чернил способна определять уровень чернил. В общем случае уровень чернил в камере 204 характеризует уровень чернил в резервуаре 120 печатного аппарата 100. В некоторых вариантах осуществления перед измерением уровня чернил с помощью схемы 210 датчика очищающий резистор 214 (показанный на фиг. 2) используется для очистки остатка чернил из камеры измерительной структуры 208. После этого - в той степени, в какой чернила присутствуют в резервуаре 120, - они текут обратно в камеру, давая возможность точного измерения уровня чернил.

На фиг. 5 показана частичная временная диаграмма 500, где показаны тактовые сигналы (S1-S3), которые не перекрываются с синхронизированными данными и сигналами нагревания и могут быть использованы для возбуждения печатающей головки 114 в соответствии с вариантом осуществления. Тактовые сигналы, показанные на временной диаграмме 500, также используются для возбуждения с целью задействовать схему 210 датчика уровня чернил, что рассматривается ниже в связи с фиг. 6.

На фиг. 6 показана возможная схема 210 датчика уровня чернил в соответствии с вариантом осуществления. Вообще говоря, схема 210 датчика предусматривает применение механизма распределения заряда для определения разных уровней чернил в камере. Схема 210 датчика включает в себя два первых транзистора T1 (T1a, T1b), которым придана конфигурация переключателей. Обращаясь к фиг. 5 и 6, отмечаем, что во время работы схемы 210 датчика на первом этапе используют тактовый импульс S1, чтобы замкнуть транзисторные переключатели T1a и T1b, подключая запоминающие узлы M1 и M2 к «земле» и разряжая измерительный конденсатор 212 и эталонный конденсатор 600. Эталонный конденсатор 600 представляет собой емкость между узлом M2 и «землей». В этом варианте осуществления эталонный конденсатор 600 воплощен как собственная емкость затвора оценочного транзистора T4 и поэтому показан пунктирными линиями. Эталонный конденсатор 600 дополнительно включает в себя соответственную паразитную емкость, такую как емкость перекрытия затвора и истока, но емкость затвора транзистора T4 является доминирующей емкостью в эталонном конденсаторе 600. Использование емкости затвора транзистора T4 в качестве эталонного конденсатора 600 сокращает количество компонентов в схеме 210 датчика, поскольку не нужно изготавливать специальный эталонный конденсатор, устанавливаемый между узлом M2 и «землей». Вместе с тем в других вариантах осуществления может оказаться выгодным регулирование величины емкости эталонного конденсатора 600 посредством включения конкретного, специально изготовленного конденсатора в промежутке от M2 до «земли» (то есть в дополнение к собственной емкости затвора транзистора T4).

На втором этапе тактовый импульс S1 заканчивается, размыкая переключатели T1a и T1b. Непосредственно после размыкания переключателей T1 используют тактовый импульс S2, чтобы замкнуть транзисторный переключатель T2. Замыкание T2 приводит к подключению узла M1 к напряжению Vp предварительного заряда (составляющему, например, порядка +15 Вольт), и измерительный конденсатор 212 заряжается, получая заряд Q1 в соответствии с уравнением Q1=(Csense)(Vp). При этом узел M2 остается под нулевым потенциалом, поскольку тактовый импульс S3 выключен. На третьем этапе тактовый импульс S2 заканчивается, размыкая транзисторный переключатель T2. Непосредственно после размыкания переключателя T2 тактовый импульс S3 замыкает транзисторный переключатель T3, подключая узлы M1 и M2 друг к другу и распределяя заряд Q1 между измерительным конденсатором 212 и эталонным конденсатором 600. Заряд Q1, распределенный между измерительным конденсатором 212 и эталонным конденсатором 600, приводит к опорному напряжению Vg в узле M2, которое присутствует также на затворе оценочного транзистора T4, в соответствии со следующим уравнением:

V g = ( C s e n s e C s e n s e + C r e f ) × V p

Vg в узле M2 остается до тех пор, пока тактовый импульс S1, заземляющий запоминающие узлы М1 и М2, не начинает другой цикл. Vg в узле M2 включает оценочный транзистор T4, который позволяет провести измерение в ID (на стоке транзистора T4). В этом варианте осуществления предполагается, что транзистор T4 смещается в линейном режиме работы, в котором T4 действует как резистор, в котором величина сопротивления пропорциональна напряжению Vg затвора (то есть опорному напряжению). Сопротивление транзистора от стока к истоку (подключенное к «земле») определяется путем принудительной подачи в ID малого тока (то есть тока порядка 1 миллиампер). ID подключен к источнику тока, такому как источник 130 тока в ИСПО 126 принтера. Когда в ID прикладывается воздействие источника тока, в ID измеряется напряжение (VID). Программно-аппаратное средство, такое как модуль 128 Rsense, исполняемый на контроллере 110 или ИСПО 126, может преобразовывать VID в сопротивление от стока к истоку транзистора T4 за счет использования тока и VID. После этого АЦП 132 в ИСПО 126 принтера определяет соответствующую цифровую величину для сопротивления Rds. Сопротивление Rds позволяет сделать вывод о величине Vg на основе характеристик транзистора T4. На основе величины Vg можно найти величину Csense из вышеуказанного уравнения для Vg. Тогда можно определить уровень чернил на основе величины Csense.

Как только сопротивление Rds определено, есть разные пути, которыми можно определить уровень чернил. Например, измеренную величину сопротивления Rds можно сравнить с опорным значением для Rds или сопоставить с таблицей величин сопротивления Rds, экспериментально определенных как связанные с конкретными уровнями чернил. При отсутствии чернил (то есть при сигнале «сухое состояние») или очень низком уровне чернил величина емкости измерительного конденсатора 212 является очень низкой. Это приводит к очень низкому Vg (порядка 1,7 вольт) и к тому, что оценочный транзистор T4 выключен или близок к выключенному состоянию (то есть T4 работает в области отсечки или подпороговой области). Поэтому сопротивление Rds от ID к «земле» через T4 должно быть очень высоким (например, при токе в ID, составляющем 1,2 мА, Rds в типичном случае превышает 12 кОм). И, наоборот, при высоком уровне чернил (то есть при сигнале «влажное состояние») величина емкости измерительного конденсатора 212 близка к 100% ее значения, что приводит к большому значению Vg (порядка 3,5 вольт). Поэтому сопротивление Rds является малым. Например, при высоком уровне чернил Rds меньше 1 кОм, а в типичном случае составляет несколько сотен Ом.

На фиг. 7 показано сечение возможной измерительной структуры 208, иллюстрирующее и измерительный конденсатор 212, и собственную паразитную емкость Cp1 (700) под металлической пластиной 302, которая образует часть измерительного конденсатора 212, в соответствии с вариантом осуществления изобретения. Собственная паразитная емкость Cp1 700 образована металлической пластиной 302, изолирующим слоем 304 и подложкой 202. Как описано выше, датчик 206 уровня чернил определяет уровень чернил на основе величины емкости измерительного конденсатора 212. Вместе с тем, когда к металлической пластине 302 прикладывается напряжение (то есть Vp), заряжая измерительный конденсатор 212, конденсатор с паразитной емкостью Cp1 700 тоже заряжается. Ввиду этого паразитная емкость Cp1 700 может вносить вклад, составляющий порядка 20% емкости, определенной для измерительного конденсатора 212. Эта процентная доля будет изменяться в зависимости от толщины изолирующего слоя 304 и диэлектрической проницаемости изолирующего материала. Вместе с тем заряд, сохраняющийся в паразитной емкости Cp1 700 в «сухом» состоянии (то есть при отсутствии чернил), достаточен для включения оценочного транзистора T4. Поэтому паразитная емкость Cp1 700 ослабляет сигнал «сухое» или «влажное состояние».

На фиг. 8 показано сечение возможной измерительной структуры 208, которая включает в себя элемент 800, исключающий паразитную емкость, в соответствии с вариантом осуществления изобретения. Элемент, исключающий паразитную емкость, представляет собой электропроводный слой, такой как слой поликристаллического кремния, предназначенный для исключения воздействия паразитной емкости Cp1 700. В этом проектном решении, когда к металлической пластине 320 прикладывается напряжение (то есть Vp), оно прикладывается также к электропроводному слою 800. Это предотвращает рост заряда на Cp1 700, так что Cp1 эффективно устраняется или изолируется от определения емкости измерительного конденсатора 212. Cp2, элемент 802, соответствует собственной емкости элемента 800, исключающего паразитную емкость (слоя 800 поликристаллического кремния). Cp2 802 замедляет скорость зарядки элемента 800, исключающего паразитную емкость, но не влияет на устранение или изоляцию Cp1 700, потому что для элемента 800 обеспечивается достаточный заряд.

На фиг. 9 показана возможная схема датчика 210 уровня чернил со схемой 900, исключающей паразитную емкость, в соответствии с вариантом осуществления изобретения. На фиг. 9 паразитная емкость Cp1 700 показана подключенной между металлической пластиной 302 (узлом M1) и электропроводным слоем (узлом Mp). Обращаясь к фиг. 8 и 9, отмечаем, что схема 210 датчика уровня чернил со схемой 900, исключающей паразитную емкость, возбуждаются неперекрывающимися тактовыми сигналами, такими как те, которые показаны на временной диаграмме 500 согласно фиг. 5. На первом этапе используют тактовый импульс S1, чтобы замкнуть транзисторные переключатели T1a, T1b и Tp1. Замыкание переключателей T1a, T1b и Tp1 приводит к подключению запоминающих узлов M1, M2 и Мр к «земле» и разрядке измерительного конденсатора (Csense) 212, эталонного конденсатора (Cref) 600 и паразитного конденсатора (Cp1) 700. На втором этапе тактовый импульс S1 заканчивается, размыкая переключатели T1a, T1b и Tp1. Непосредственно после размыкания переключателей T1a, T1b и Tp1 используют тактовый импульс S2, чтобы замкнуть транзисторные переключатели T2 и Tp2. Замыкание T2 и Tp2 приводит к подключению узлов M1 и Mp, соответственно, к напряжению Vp предварительного заряда. Измерительный конденсатор (Csense) 212 заряжается, получая заряд Q1. Вместе с тем узлы M1 и Mp находятся под одинаковым потенциалом - напряжением Vp, а на паразитном конденсаторе (Cp1) 700 заряд не растет.

Затем схема 210 датчика уровня чернил продолжает функционировать так, как описано выше в связи с фиг. 6. Так, на третьем этапе тактовый импульс S2 заканчивается, размыкая транзисторные переключатели T2 и Tp2. Непосредственно после размыкания переключателей T2 и Tp2 тактовый импульс S3 запирает транзисторные переключатели T3 и Tp3. Замыкание переключателя Т3 приводит к подключению узлов M1 и M2 друг к другу и распределению заряда Q1 между измерительным конденсатором 212 и эталонным конденсатором 600. Заряд Q1, распределенный между измерительным конденсатором 212 и эталонным конденсатором 600, приводит к опорному напряжению Vg в узле M2, а также на затворе оценочного транзистора T4. Замыкание переключателя Тр3 приводит к подключению паразитного конденсатора (Cp1) 700 к «земле». В течение тактового импульса S3 паразитный заряд на Cp1 700 разряжается, так что для оценки оценочным транзистором Т4 остается лишь измерительный конденсатор 212. Поскольку эффект паразитного конденсатора (Cp1) 700 устраняется, при сигнале «сухое состояние» остается значительно уменьшенный паразитный вклад во включение T4.

На фиг. 10 показана блок-схема последовательности операций возможного способа 1000 измерения уровня чернил в соответствии с вариантом осуществления изобретения. Способ 1000 связан с вариантами осуществления, рассмотренными выше применительно к фиг. 1-9. Способ 1000 начинается в блоке 1002 приложением напряжения Vp предварительного заряда к измерительному конденсатору для зарядки зарядом Q. Приложение Vp к измерительному конденсатору включает в себя подключение Vp к первому запоминающему узлу М1 путем замыкания переключателя Т2. В еще одном варианте осуществления приложение Vp дополнительно включает в себя приложение Vp к узлу Mp для предотвращения зарядки паразитного конденсатора между M1 и Mp.

На этапе 1004 способа 1000 распределяют заряд Q1 между измерительным конденсатором и эталонным конденсатором, обуславливая опорное напряжение Vg на затворе оценочного транзистора. Распределение заряда Q1 включает в себя размыкание T2 для отключения Vp от измерительного конденсатора и замыкание переключателя T3 для подключения измерительного конденсатора к эталонному конденсатору. Распределение приводит к подключению M1 ко второму запоминающему узлу M2 для распределения заряда между измерительным конденсатором и эталонным конденсатором, а распределенный заряд обуславливает опорное напряжение Vg в M1, M2 и на затворе транзистора.

Способ 1000 продолжается на этапе 1006 определением сопротивления от стока к истоку оценочного транзистора, которое является результатом приложения Vg. Это сопротивление определяется посредством принудительной подачи тока на сток транзистора, измерения напряжения Vid на стоке транзистора, исполнения некоторого алгоритма для вычисления сопротивления исходя из упомянутых тока и Vid, а также преобразования величины сопротивления в цифровое значение.

На этапе 1008 способа 1000 определяют уровень чернил путем сравнения упомянутого сопротивления с группой сопротивлений, которые имеют заранее определенные, связанные с ними уровни чернил. На этапе 1010 способа 1000 разряжают измерительный конденсатор и эталонный конденсатор перед приложением напряжения Vp предварительного заряда.

1. Датчик уровня чернил, содержащий:измерительный конденсатор, емкость которого изменяется с изменением уровня чернил в камере;переключатель T2 для приложения к измерительному конденсатору напряжения Vp, которое заряжает измерительный конденсатор;переключатель T3 для распределения заряда между измерительным конденсатором и эталонным конденсатором, в результате чего получается опорное напряжение Vg; иоценочный транзистор, выполненный с возможностью обеспечения сопротивления «сток - исток», пропорционального опорному напряжению.

2. Датчик уровня чернил по п.1, в котором измерительный конденсатор содержит:металлическую пластину;пассивирующий слой поверх металлической пластины; ивещество внутри камеры над пассивирующим слоем.

3. Датчик уровня чернил по п.2, в котором вещество выбрано из группы, состоящей из чернил, чернил и воздуха, а также воздуха.

4. Датчик уровня чернил по п.1, в котором эталонный конденсатор содержит емкость затвора оценочного транзистора.

5. Датчик уровня чернил по п.1, дополнительно содержащий измерительную структуру, которая включает в себя измерительный конденсатор, камеру, сопло, нагревательный элемент в виде металлической пластины, находящ