Способ производства базальтовых волокон и оборудование для их изготовления

Иллюстрации

Показать всеИзобретение относится к волокнам из базальтового сырья и может быть использовано для производства материалов широкого спектра применения, в автомобилестроении. Техническим результатом изобретения является повышение качества расплава базальта, стабилизация теплового режима подачи расплава базальта. Способ производства базальтовых волокон включает загрузку базальтовой породы в печь, плавление, подачу расплава в фильерные питатели. В бассейне ванной печи при помощи гидрозатвора, установленного перед протоком, формируют три зоны расплавленного базальта: неподвижная нижняя зона закристаллизованного базальта, промежуточная малоподвижная зона, содержащая небольшое количество кристаллических включений, и выработочный поток расплава базальта без включений. Между верхним и нижним щелевыми камнями и фильерным питателем смонтирована конструкция, состоящая из двух-трех обогреваемых щелевых камней. Оборудование для получения базальтовых волокон содержит насадки-активаторы с одной или двумя щелями. 2 н.п. ф-лы, 10 ил., 1 табл.

Реферат

Изобретение относится к производству волокон из базальтового сырья и может быть использовано на предприятиях, освоивших промышленное производство стеклянных и базальтовых волокон.

Реализация процесса производства базальтовых волокон по предложенному способу позволит выпускать материалы широкого спектра применения, в том числе в качестве шумо- и звукоизоляции, в автомобилестроении.

Известен способ формования волокон из базальта (патент РФ №219353538 С03В 37/06 2002 г., дата опубликования 27.11.2002 г.), отличающийся тем, что базальтовое сырье в виде крошки расплавляют в плавильной печи и затем расплав, уровень которого над фильерным питателем должен находиться в заданных строгих пределах, направляют через фильеры отдельными струйками в герметичную по вертикальному контуру подфильерную насадку, выполненную в виде щели и далее в дутьевое устройство, где за счет сжатого воздуха, направленного под углом не более 30 градусов друг к другу и не более 15 градусов к воздушному вертикальному инжекционному потоку, направленному перпендикулярно основанию формовочного устройства, осуществляют формование базальтовых волокон. Следует отметить также, что в верхней части питателя, обогреваемого электрическим током, установлена трубка, отношение высоты которой к высоте фильерного питателя составляет от 1:1 до 1:2. Существенным недостатком этого способа производства базальтовых волокон являются сложность оборудования и трудность поддержания заданных технологических параметров формования волокон во времени, что приводит к нарушениям стабильности процесса и, как следствие, к потере продукции.

Наиболее близким к предложенному способу получения базальтовых волокон является способ производства волокон из природного базальта (патент №2104250, С03В 37/02 1998 г., дата публикации 10.02.1998 г.), включающий загрузку базальта, плавление, подачу расплава в фильерный питатель, гомогенизацию расплава и формование волокон. В соответствии с этим способом плавление и первый этап гомогенизации расплава базальта осуществляется посредствам пропускания электрической энергии через расплав базальта с помощью четырех электродов Удельный расход электроэнергии должен быть не менее 5 кВт·ч на один кг расплава. Для проведения второго этапа гомогенизации расплава базальта предусматривается дополнительное включение барботажа и на заключительной стадии гомогенизации расплава осуществляют локальную подачу тепловой энергии с помощью газовой или жидкостной форсунки на зеркало расплава. Как следует из описания, для указанного способа получения базальтовых волокон характерны два основных недостатка: сложность аппаратурного оформления технологического процесса и повышенный удельный расход электроэнергии при дополнительном расходе газа на заключительной стадии гомогенизации расплава базальта.

Техническим результатом изобретения являются повышение качества расплава базальта (исключение кристаллических включений), упрощение аппаратурного оформления технологического процесса по данному способу, стабилизация теплового режима подачи базальта в подфильерную зону, повышение устойчивости процесса формования волокна и снижение себестоимости вырабатываемых по этому способу базальтовых волокон и материалов на их основе.

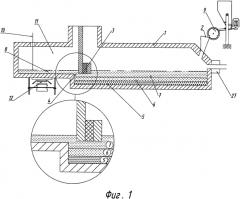

Заявленный способ и оборудование для его осуществления схематично представлены на фиг. 1. Технический результат достигается тем, что по способу производства базальтовых волокон, включающему загрузку 2 измельченной базальтовой породы в плавильную ванную печь 1, плавление базальта при температуре 1540-1640°C в зависимости от химического состава базальта и производительности процесса, подачу расплава базальта в фильерные питатели 12, в бассейне печи в процессе выводки ее на заданный температурный режим и наварки уровня расплава базальта при помощи гидрозатвора 3, установленного в печи перед протоком 4, а также вследствие повышенной кристаллизационной способности расплава базальта формируются три зоны расплавленного базальта: неподвижная нижняя зона закристаллизованного базальта 5, малоподвижная промежуточная зона 6, содержащая небольшое количество кристаллических включений, верхняя зона 7 - расплав базальта, не содержащий кристаллических включений и выработочный поток расплава базальта 8, поступающий в каналы фидерной системы 11.

Сформированная толщина выработочного потока расплава 8 поддерживается в пределах ±0,5 мм как за счет дозатора-загрузчика 9, обеспечивающего тонкослойную загрузку 2 в печь 1 измельченной базальтовой породы (5-20 мм), так и за счет системы автоматического регулирования ее подачи в печь (на схеме не показана), в которую входит датчик уровня расплава базальта 10, установленный в канале фидерной системы 11.

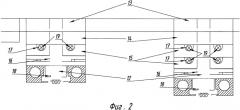

С целью обеспечения необходимых для формования волокон гидростатического давления и стабилизации температуры расплава базальта, поступающего в фильерный питатель, в границах выработочного интервала вязкостей и выше верхнего предела кристаллизации, между верхним щелевым камнем 13 фиг. 2 и фильерным питателем 12 смонтирована система, состоящая из двух-трех обогреваемых щелевых камней 14, 15.

Пример промышленной реализации способа производства базальтовых волокон и оборудования для их изготовления.

Разработанный способ производства использован в промышленной установке для вытягивания непрерывных базальтовых волокон диаметром 6-15 мкм.

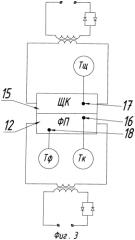

Установка фиг. 3 включает плавильную печь прямого нагрева 1, каналы фидерной системы 11, в дне которых установлены верхние щелевые камни 13. Между верхними щелевыми камнями и фильерными питателями смонтированы системы для отбора расплава базальта из каналов фидерной системы и подачи его в фильерные питатели, состоящие из двух-трех обогреваемых щелевых камней 14, 15 фиг. 2 в комплекте с нагревателями 16, многофильерные питатели 12, насадки-активаторы 20, 21 фиг. 4, замасливающие устройства 22, наматывающие аппараты 23.

Отапливаются печь и каналы фидерной системы природным газом при помощи горелок 24, 25 фиг. 1, 2.

В процессе выводки ванной печи на рабочий режим и наварки заданного уровня расплава базальта, а также вследствие повышенной кристаллизационной способности расплава базальта и при помощи гидрозатвора 3, установленного перед потоком 4, в бассейне ванной печи формируются три зоны - неподвижная нижняя зона закристаллизованного базальта 5, промежуточная малоподвижная зона 6, содержащая небольшое количество кристаллических включений, верхняя зона - расплав базальта 7, не содержащий кристаллических включений, и выработочный поток 8.

Сформированный таким образам с помощью гидрозатвора выработочный поток 8 проходит в каналы фидерной системы, а средний малоподвижный слой с отдельными кристаллическими включениями и нижний закристаллизованный слой базальта остаются в ванне плавильной печи.

Заданная толщина выработочного потока базальта поддерживается в пределах ±0,5 мм с помощью загрузчика 9, обеспечивающего тонкослойную загрузку измельченной базальтовой породы (5-20 мм) в печь.

Производительность загрузчика зависит от времени его работы до набора заданного уровня базальтового расплава в печи, контролируемого датчиком-уровнемером 10, установленным в канале фидерной системы 11. Из рабочих каналов фидерной системы 11 расплав поступает в фильерные питатели 12 через щели системы, состоящей из двух-трех обогреваемых щелевых камней 14, 15, монтируемых между верхними щелевыми камнями 13 и фильерными питателями 12.

Нагрев щелевых камней производиться нагревателями 16 фиг. 2, установленными между ними. Как показано на фиг. 2 температура нагрева щелевых камней контролируется термопарами 17, а в качестве датчика в системе регулируемого нагрева щелевых камней используется термопара 18, примыкающая к боковой стенке фильерного питателя непосредственно под его фланцем.

Разработанная конструкция отбора из канала фидера расплава базальта и подачи его в фильерный питатель обеспечивает необходимый для формования волокон гидростатический напор и стабилизацию температуры расплава базальта, поступающего в фильерный питатель в границах выработочного интервала вязкостей и выше верхнего предела кристаллизации.

В связи с тем, что расплав базальта характеризуется узким выработочным интервалом вязкостей, повышенной склонностью к кристаллизации и смачиванию фильерной пластины, изготавливаемой из платинородиевого сплава, для достижения стабильного процесса вытягивания непрерывных базальтовых волокон необходимо упорядочить воздушные потоки в подфильерной зоне как в процессе вытягивания непрерывного волокна, так и в режиме заправки грубых волокон на бобину наматывающего аппарата.

С этой целью были разработаны и с положительным результатом испытаны два варианта конструкции насадки-активатора.

Конструкторским решением активаторов предусмотрена подача воздуха через щели для двух эксплуатационных режимов: охлаждения фильерной пластины многофильерного питателя при обрыве волокон для обеспечения заправки грубых волокон на бобину, установленную на бобинодержателе наматывающего аппарата (режим №1) и подачи воздуха в подфильерную зону параллельно вытягиваемым волокнам в процессе их намотки на бобину (режим №2).

На фиг. 4 приведены схемы установки активаторов с одной и двумя щелями, где показаны многофильерный питатель 12, щелевые камни с обогревателями 14, 15, верхний щелевой камень 13, активатор с одной щелью 20, активатор с двумя щелями 21.

Первоначально активатор с одной щелью 20 фиг. 4 устанавливается в подфильерной зоне в положение, необходимое для охлаждения фильерной пластины при обрыве волокон (режим №1). При включении наматывающего аппарата с началом намотки нити на бобину активатор автоматически поворачивается в положение, при котором воздух поступает из щели параллельно вытягиваемым волокнам (режим №2). На фиг. 4, приведена схема монтажа активатора с двумя щелями 21, устанавливаемого стационарно в подфильерной зоне таким образом, что при подаче воздуха через верхнюю щель реализуется режим охлаждения фильерной пластины при обрыве волокон (режим №1), а при включении наматывающего аппарата автоматически перекрывается подача воздуха через верхнюю щель и открывается линия подачи воздуха через нижнюю щель, обеспечивая поступление потока воздуха в подфильерной зоне параллельно вытягиваемому волокну (режим №2).

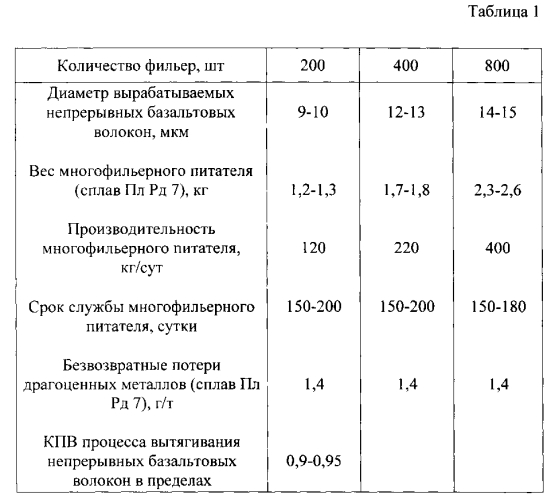

Стабильность процесса вытягивания непрерывных базальтовых волокон на разработанной промышленной установке подтверждается уровнем основных технико-экономических показателей процесса, приведенных ниже (Таблица 1):

1. Способ производства базальтовых волокон, включающий загрузку измельченной базальтовой породы в плавильную печь, плавление базальта при температуре 1540-1640°C в зависимости от химического состава базальта и производительности процесса, подачу расплава базальта в фильерные питатели, отличающийся тем, что в бассейне ванной печи перед протоком устанавливают гидрозатвор и формируют три зоны расплавленного базальта: неподвижную нижнюю зону закристаллизованного базальта, промежуточную малоподвижную зону, содержащую небольшое количество кристаллических включений, и верхнюю зону - выработочный поток, не содержащий кристаллических включений, причем сформированную толщину выработочного потока расплава базальта удерживают в пределах ±0,5 мм, а между верхним щелевым камнем и фильерным питателем устанавливают систему, состоящую из двух-трех обогреваемых щелевых камней, что позволяет повысить качество расплава базальта.

2. Оборудование для формования волокон из расплава базальта, отличающееся тем, что подфильерная зона снабжена насадкой-активатором с одной или двумя щелями для подачи воздуха для охлаждения фильерной пластины многофильерного питателя в случае обрыва волокон или в подфильерную зону параллельно вытягиваемым волокнам, причем в конструкции насадки-активатора с одной щелью предусмотрено автоматическое изменение положения щели при переходе из режима охлаждения фильерой пластины в режим подачи воздуха параллельно вытягиваемым волокнам, а в конструкции насадки-активатора с двумя щелями предусмотрен переход от одного режима в другой за счет автоматического переключения подачи воздуха из одной щели в другую, что позволяет повысить качество расплава базальта.