Беспраймерный способ производства полиизоциануратных негорючих строительных сэндвич-панелей

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов и касается беспраймерного способа производства полиизоциануратных негорючих строительных сэндвич-панелей (PIR-панелей). Подают два рулона самоклеящейся декоративной защитной пленки и два рулона материала обшивки, установленных параллельно в соответствующих размоточных устройствах в корпусе технологической линии, наносят на верхнюю и нижнюю ленты материала обшивки самоклеящуюся защитную декоративную пленку, ламинируют одну из сторон лент материала обшивки пленкой при температуре от 20 до 130°C, при этом на верхнюю ленту материала обшивки пленку наносят сверху, а на нижнюю ленту пленку наносят снизу, затем осуществляют обработку внутренних поверхностей верхней и нижней ленты коронным разрядом для улучшения адгезии, транспортируют профилированные ленты материала обшивки по конвейеру в станцию предварительного нагрева, где осуществляют нагрев, после чего в пространство между верхней и нижней лентами из устройства для приготовления пенополиизоциануратного полимера подают компоненты пенополиизоциануратного полимера с последующим получением непрерывного блока сэндвич-панели, транспортируют непрерывный блок сэндвич-панели в ленточный пресс и уплотняют блок сэндвич-панели, далее блок сэндвич-панелей направляют в устройство резки для получения готовых сэндвич-панелей, с последующим их охлаждением. Изобретение обеспечивает непрерывность процесса получения сэндвич-панелей без дополнительных расходов на праймерную поверхностную обработку обшивок, производительность линии, повышение экологической безопасности получаемых панелей и понижение горючести получаемых панелей. 18 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Изобретение относится к производству строительных сэндвич-панелей из негорючего пенополиизоцианурата (PIR-панелей) без использования праймера и их применения в качестве строительного материала в строящихся зданиях и сооружениях промышленного и гражданского назначения, терминалов, складов, для хранения и переработки грузов, торговых и развлекательных центров, супермаркетов и магазинов, выставочных, развлекательных, спортивных, концертных комплексов, бизнес центров; станций технического обслуживания, ремонтных зон, паркингов, АЗС, сельскохозяйственных комплексов (коровников, птичников, свинарников), других видов быстровозводимых и мобильных зданий.

Применение PIR-материала значительно снижает термическое разложение, плавление, и формирование легковоспламеняющихся или пирофорных газов, которые могут быть созданы на основе пиролиза или разложения основных материалов изоляционных панелей.

Сооружения из PIR-панелей существенно дешевле альтернативных зданий из кирпича, имеют низкую теплопроводность, не деформируются и имеют долгий срок службы.

Из уровня техники известны следующие способы производства сэндвич-панелей.

Так, из описания к патенту РФ №2395396 (опубликован 27.07.2010) известен способ получения многослойных элементов типа сэндвич посредством расположения материала, образующего средний слой, между покровными слоями с использованием промотора адгезии, который наносят на нижний покровный слой, и последующего разрезания полученного многослойного элемента на части до желаемого по длине размера, причем материал, образующий средний слой, при необходимости, подвергают вспениванию, отличающийся тем, что нанесение осуществляют посредством вращающейся тарелки в форме неглубокого полого цилиндра, открытого сверху, по меньшей мере, с одним боковым выпускным отверстием, к которому присоединен трубопровод для подвода промотора адгезии.

Кроме этого, известен способ получения многослойных панелей путем нанесения клеевой композиции на склеиваемые поверхности, наложения склеиваемых слоев друг на друга с получением заготовки, состоящей из нижнего, верхнего и срединного слоев, и последующего формования полученной заготовки, отличающийся тем, что последовательно осуществляют нанесение клеевой композиции на внутреннюю сторону нижнего слоя, наложение на него срединного слоя, нанесение клеевой композиции на свободную поверхность срединного слоя, наложение на него верхнего слоя, а формование полученной заготовки проводят путем обжима на валках, причем в качестве срединного слоя используют пенополистирол, пенополиуретан или минеральную вату, а в качестве клеевой композиции композицию, включающую компонент А на основе сложного полиэфира и компонент Б на основе полиизоцианата, отличающаяся тем, что в качестве компонента А она содержит продукт предварительного смешения 99,0-99,9 мас. ч. сложного полиэфира с молекулярной массой до 1000, полученного поликонденсацией алифатической дикарбоновой кислоты с числом атомов С4.8 и полиола, выбранного из группы, включающей этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,4-бутандиол, глицерин, триметилолпропан и их смеси, 0,1-1,0 мас. ч. катализатора, выбранного из группы, включающей диазобициклооктан, третичные амины, оловоорганические соединения и их смеси, и 0-30 мас. ч. толуола или этилацетата, а в качестве компонента Б - продукт предварительного смешения 70-80 мас. ч. полиизоцианата и 20-30 мас. ч. 18-20%-ного раствора в этилацетате продукта конденсации эквимолярного количества полибутиленгликольадипината, бутиленгликоля и 2,4-толуилендиизоцианата, при массовом соотношении компонентов А и Б 1:1 (патент РФ №2207359, опубликован 27.06.2003).

Наиболее близким аналогом к патентуемому решению является способ производства сэндвич-конструкций по непрерывной или прерывистой технологии хорошо известно из общего состояния техники. Для этого еще жидкую реакционную смесь наносят на нижний покровный слой с помощью устройства для нанесения согласно изобретению. Затем медленно вспенивающаяся реакционная смесь продвигается с помощью нижнего конвейера на формовочный участок, ограниченный верхней и нижней направляющими лентами. Вспенивающаяся реакционная смесь достигает верхнего покровного слоя и склеивает таким образом оба покровных слоя друг с другом. В пределах формовочного участка пена отвердевает, причем верхняя и нижняя направляющие ленты задают толщину производимого изделия, а после прохода через формовочный участок ее обрезает специальное устройство обрезки для получения панелей желательной длины (патент РФ №2440855, опубликован 27.01.2012).

Недостатками известных способов являются необходимость использования полиуретанового праймера (клея) для склеивания утеплителя с обшивками. Праймер имеет группу горючести Г4, является неприемлемым для создания трудногорючих сэндвич-панелей на базе PIR-утеплителя, приближающегося по группе горючести к П. Более того, использование праймера для склеивания представляет технологическую сложность для осваивания производства панелей в больших объемах, например, при непрерывном способе получения.

Задачей предложенного способа является устранение перечисленных недостатков.

Техническим результатом патентуемого решения является обеспечение непрерывности процесса получения сэндвич-панелей без дополнительных расходов на праймерную поверхностную обработку обшивок и, соответственно, производительности линии, повышение экологической безопасности и понижение горючести получаемых панелей. Заявленный технический результат достигается за счет осуществления беспраймерного способа производства полиизоциануратных негорючих строительных сэндвич-панелей, заключающегося в том, что подают два рулона самоклеящейся декоративной защитной пленки и два рулона материала обшивки, установленных параллельно в соответствующих размоточных устройствах в корпусе технологической линии, наносят на верхнюю и нижнюю ленты материала обшивки самоклеящуюся защитную декоративную пленку, ламинируют одну из сторон каждой из лент материала обшивки пленкой при температуре от +20°C до +130°C, при этом на верхнюю ленту материала обшивки пленку наносят сверху, а на нижнюю ленту пленку наносят снизу, затем осуществляют обработку внутренних поверхностей верхней и нижней ленты коронным разрядом мощностью 3-6 кВт для улучшения адгезии, транспортируют профилированные ленты материала обшивки по конвейеру в станцию предварительного нагрева, где осуществляют нагрев до 40-42°C, после чего в пространство между верхней и нижней лентами из устройства для приготовления пенополиизоциануратного полимера с помощью приспособления для нанесения подают компоненты пенополиизоциануратного полимера с последующим получением непрерывного блока сэндвич-панели, транспортируют непрерывный блок сэндвич-панели в ленточный пресс, температура валков которого составляет 70-73°C и уплотняют блок сэндвич-панели между металлическими траками гусеничного пресса, далее блок сэндвич-панелей направляют в устройство резки для получения готовых сэндвич-панелей, с последующим их охлаждением до комнатной температуры в устройстве охлаждения.

В качестве декоративной защитной пленки может быть использована самоклеящаяся декоративная пленка толщиной 35-40 мкм с клеевой композицией на основе водной акриловой дисперсии.

Пенополиизоциануратный полимер представляет собой пенополиизоциануратный полимер с закрытой ячейкой, который получают следующим образом: приводят в контакт полиол на основе смеси многоатомных спиртов, содержащих, по крайней мере, две гидроксильные -ОН группы и изоцианат на основе ароматических или алифатических изоцианатов, содержащих, по крайней мере, две изоцианатные группы -N=C=O в присутствии катализаторов (из солей олова, карбоксилатов калия и третичных аминов), вспенивающего реагента (н-пентан, циклопентан, изопентан, бутан, 1-пентен, циклопентен, гексаны, гептан или фреон R-141B) и добавки (из представителей эмульгаторов). Полученная смесь заливается между внутренними поверхностями двух металлических обшивок на всю длину непрерывным способом.

В частном случае, пенополиизоциануратный полимер может содержать катализатор на основе аммониевой соли производных 1,4-диазабицикло[2.2.2]октана и продукты реакции изоцианата Suprasec® 2085 производства Huntsman, который представляет собой полимерный дифенилметандиизоцианат со средней функциональностью 2,9, массой цианатогруппы в количестве 30,5±0,5% и вязкостью 625 мПа∙с при 25°C, в свою очередь получаемый реакцией фосгенирования анилинформальдегидного конденсата, полиэфирный полиола, в качестве которого используют полиоксиэтилен-полиоксипропилен полиол со средней молекулярной массой 2000-10000 и средне-номинальным значением гидроксильности 2-6 для спиртовых функциональных групп и с содержанием полиэксиэтиленового фрагмента - до 50 мас. % в количестве 676-2270, вспенивающую добавку в количестве 24-27, вспенивающий агент н-пентан в количестве 64-243.

В качестве полиэфирного полиола может применяться полиэфирный полиол DaltofoamTR 33209, который получают реакцией полимеризации сорбитола и эпоксипропилена (эпоксиэтилена) в присутствии гидроксида калия (гидроксида натрия) с последующей нейтрализацией реакционной массы, дегазированием и вакуумной фильтрацией полученного продукта.

В качестве вспенивающей добавки используют вспенивающую добавку Daltofoam TR 33204 с вязкостью 54 мПа∙с и удельным весом 1,072 г/мл производства Хантсман (Huntsman) представляет собой эмульгатор из класса синтетических моющих средств с жирными алкильными радикалами (C12-C18) на водной основе. Данная вспенивающая добавка вносится в реакционную смесь для предотвращения разделения фаз при полимеризации путем растворения жироподобных компонентов.

Как показали проведенные эксперименты, соотношение PIR/PUR для приведенного состава пенополиизоциануратного полимера уменьшается по мере приближения к поверхности до такого значения, которое достаточно и приемлемо для создания адгезии, что позволяет обходиться без использования праймера при формовании сэндвич-панелей.

При этом размоточные устройства (размотчики) рулонов материала обшивки и пленки представляют собой электрические размотчики (разматыватель с электроприводом).

Устройство профилирования выполнено с рамами основания и инструментом для профилирования лицевой и профиля боковой поверхности металлической ленты.

Ленточный пресс представляет собой замкнутую сплошную ленту из шарнирно-соединенных плоских прямоугольных металлических траков.

Подачу компонентов пенополиизоциануратного утеплителя осуществляют с помощью компьютерной системы, контролирующей подачу химических компонентов пенополиизоциануратного уплотнителя.

Температурные режимы станции предварительного нагрева и ленточного пресса, а также введение геометрических параметров длины для разрезания непрерывного блока сэндвич-панели устанавливают посредством компьютерной системы управления.

В качестве металлической ленты возможно использовать оцинкованную сталь, оцинкованную окрашенную сталь, сталь, покрытую сплавом Zn-Al (цинк с добавлением алюминия и кремния) или сплавом Zn-Al-Mg (цинк с добавлением алюминия и магния), нержавеющую сталь, алюминий. В качестве альтернативы металлической ленте возможно использовать рулонную бумагу с применением огнезащитных добавок или смотанные в рулоны композитные материалы на основе негорючих и химически-стойких пластмасс со стекловолоконными, гипсокартонными, асбесто-цементными или цементно-стружечными наполнителями, а в качестве защитной декоративной пленки - полимерные материалы на основе поливинилхлорида (ПВХ), полиэтилена (ПЭ), полипропилена (ПП) или полиэтилентерефталата (ПЭТ). В случае использования гибких облицовочных лент неметаллической природы профилирование не применяют.

При применении в качестве материала обшивки металлической ленты на верхнюю и нижнюю поверхности металлических лент наносится защитная пленка, внутренняя поверхность металлических лент обрабатывается коронным разрядом и затем ленты подаются по роликам в устройство для профилирования лицевой и профиля боковой поверхностей материала. В этом случае устройство профилирования выполнено с рамами основания и инструментом для профилирования лицевой и профиля боковой поверхностей металлической ленты.

После монтажа панелей на строительном объекте защитная пленка удаляется (она носит только защитный характер).

Как показали проведенные исследования, скорость линии предпочтительно должна выбрана равной 2,8-7 м/с, поскольку при скорости менее 2,7 м/с процесс экономически не эффективен за счет низкой производительности линии, а при скорости более 7 м/с панели сходят с валков ленточного пресса с непрореагировавшими компонентами. Реакция потом пойдет вне пресса, что приведет к потере формы (пропеллеробразность) и панели станут непригодными для строительства.

Таким образом, сущность изобретения заключается в технологической возможности реализации производства полиизоциануратных негорючих (PIR) строительных сэндвич-панелей без дополнительной праймерной поверхностной обработки обшивок. Преимущество данного изобретения заключается в том, что производство полиизоциануратных негорючих (PIR) строительных сэндвич-панелей достигается без дополнительных расходов на праймерную поверхностную обработку обшивок. Технический эффект достигнут посредством оптимизации соответствующего технологического процесса (соотношения объемных долей основных реагентов изоцианат/полиол/катализатор, вспенивающего агента, скорости линии, температуры), с использованием многокомпонентной системы, состоящей из Suprasec2085 / DaltofoamTR33209 / DaltofoamT033219 / DaltofoamTR33204» производства «Huntsman» с н-пентаном либо фреоном R-141B в качестве вспенивающих агентов при запенивании сэндвич-панелей непрерывным способом.

Беспраймерный способ производства полиизоциануратных негорючих (PIR) строительных сэндвич-панелей основан на тесной взаимосвязи трех составляющих производственного цикла: (а) специализированных условий и оборудования, которое позволяет профилировать и упаковывать металлические обшивки с негорючим полиизоциануратным (PIR) утеплителем, (b) специальных условий и оборудования, используемого для получения негорючего полиизоциануратного (PIR) утеплителя с использованием специальной рецептуры для регулирования количественных пропорций соответствующих химических реагентов, (с) специальных условий и приспособлений для нанесения (разливки) негорючего полиизоциануратного (PIR) утеплителя на внутреннюю сторону металлических обшивок. В данном изобретении преимущества в способе производства полиизоциануратных негорючих (PIR) строительных сэндвич-панелей достигнуты в результате оптимизации производственных параметров по пунктам b и с.

Далее решение поясняется ссылками на фигуры, на которых изображено следующее.

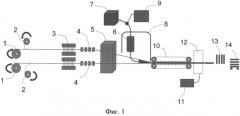

На фиг. 1 - технологическая линия получения сэндвич-панелей согласно патентуемому способу.

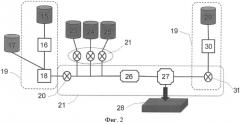

На фигуре 2 - устройство для приготовления пенополиизоциануратного полимера.

На фигуре 3 - схематическое представление процесса нанесения PIR между обшивками материала.

Специализированные условия и оборудование в соответствии с пунктом а в данном способе представлены полностью автоматизированным непрерывным технологическим процессом на линии, которая состоит из двух электрических размотчиков 1 рулонов металла, двух электрических размотчиков 2 декоративной защитной пленки, устройства 3 для создания коронного электрического разряда мощностью от 3 до 6 кВт, устройства 4 для профилирования лент металла, станции 5 предварительного нагрева при помощи нагретого воздуха или инфракрасных ламп, приспособления 6 для нанесения пенополиизоциануратного полимера из устройства 7 для приготовления, вытяжной шкаф 8 (для удаления избытка вспенивающего реагента) на участке приготовления пенополиизоциануратного полимера, компьютерной системы 9 для контроля подачи химических компонентов пенополиизоциануратного полимера (уплотнителя), ленточного пресса 10, представляющего собой замкнутую сплошную ленту из шарнирно-соединенных плоских прямоугольных металлических траков, которые заставляют затвердеть вышеупомянутый вспененный полимер таким образом, чтобы образовать PIR-изоляционный слой, компьютерной системы 11, контролирующей приспособление для отрезания (ленточной пилы) 12, приспособления для отрезания (ленточной пилы) 12, которое разрезает панель поперек и позволяет удалять заусенцы с боковых частей вышеупомянутой панели, приспособления 13 для охлаждения панелей (вентилируемое помещение), приспособления 14 для хранения (склад) панелей.

Компьютерный контроль в устройствах 9 и 11 (фиг. 1) над параметрами технологического процесса включает в себя: (а) полностью автоматизированное регулирование всех параметров технологического процесса, (b) возможность управления технологическим процессом в автоматическом режиме одним оператором, (с) изготовление сэндвич-панелей с монтажной шириной 1100 мм и 1180 мм, рабочей длиной от 2 м до 14 м, (d) изготовление полотна сэндвич-панелей толщиной от 20 мм до 200 мм, (е) изготовление стеновых панелей с замковыми частями стандартного типа Z-Lock для 1ПТС, (f) изготовление стеновых панелей со скрытым креплением панелей к несущим металлоконструкциям типа Secret Fix для 2ПТС, (g) использование в качестве теплоизолирующего сердечника негорючего пенополиизоцианурата (PIR).

В соответствии с фиг. 1, поэтапный процесс изготовления панелей включает:

1. Транспортировку автопогрузчиком рулонов металла со склада в корпус непрерывной линии для изготовления панелей.

2. Подачу декоративной защитной пленки со склада в корпус непрерывной линии.

3. Установку рулона металла (2 шт.) в электрический размотчик рулонного металла 1.

4. Установку рулона декоративной защитной пленки (2 шт.) в разматыватель 2.

5. Включение электропитания для устройства 8 приготовления пенополиизоциануратного полимера.

6. Включение электропитания для ленточного пресса 10.

7. Включение электропитания для устройства 4 профилирования.

8. Автоматизированную подачу концов металлического рулона по роликам в устройство 4 профилирования с рамами основания и инструментом для профилирования лицевой и профиля боковой поверхности.

9. Транспортировку полученного профилированного листа по конвейеру в станцию 5 предварительного нагрева.

10. Включение электропитания для устройства 3 создания коронного разряда для обработки внутренних поверхностей верхнего и нижнего рулонов (для улучшения адгезии), причем коронный разряд не применяется, если на внутренней стороне металлической ленты отсутствует грунтовка, покраска или полимерное покрытие.

11. Включение электропитания для компьютерной системы 9, контролирующей подачу химических компонентов пенополиизоциануратного полимера.

12. Введение параметров для соотношения компонентов на систему PIR для заданной рецептуры в компьютерную систему управления 9.

13. Введение параметров температурных режимов для станции 5 предварительного нагрева и ленточного пресса 10 в компьютерную систему управления 9.

14. Достижение заданных температурных режимов для станции 5 предварительного нагрева и ленточного пресса 10.

15. Нанесение (заливка) компонентов пенополиизоциануратного (PIR) уплотнителя при помощи компьютерной системы управления 9 на внутреннюю сторону металлических обшивок при помощи приспособления для нанесения вспененного полимера (пены) 6.

16. Транспортировку полученного непрерывного блока сэндвич-панели в ленточный пресс 10.

17. Введение геометрических параметров длины для разрезания непрерывного блока сэндвич-панели в компьютерную систему управления 11.

18. Подачу непрерывного блока сэндвич-панели в устройство резки 12.

19. Подачу отрезанных панелей по конвейеру в область охлаждения панелей 13.

20. Упаковывание и транспортирование готовых панелей в область складирования панелей 14.

Специальные условия для получения негорючего полиизоциануратного (PIR) полимера (утеплителя) в соответствии с пунктом b достигаются в результате использования устройства для подачи химических реагентов, представляющего собой серию механизмов и приспособлений для подачи химических реагентов и последующего смешения (фиг. 2).

Устройство (фиг. 2) включает емкость 15 для хранения полиола, теплообменник 16, устройство для подачи воздуха 17 (12% от количества полиола), динамический смеситель 18. Совокупность устройств 15, 16, 17 и 18 образуют область низкого давления 19. Также устройство содержит насос 20 высокой производительности (до 300 кг/ч), предназначенный для подачи полиола в камеру смешения 27, емкость 23 для катализатора, емкость 24 для вспенивающей добавки, емкость 25 для вспенивающего реагента, выход каждой из этих емкостей через насосы 22 низкой производительности (до 10 кг/ч) соединены через статический смешиватель 26 с камерой смешения 27. Кроме этого, устройство содержит емкость 29 с изоцианатом, выход которой соединен с теплообменником 30 и насосом 31, дозирующим изоцианат в камеру смешения 27. Насосы 20 и 31, статический смешиватель 26 и камера смешения 27 образуют область высокого давления 21. На выходе камеры смешения 27 получают смешанный жидкий PIR.

Суть данного многостадийного процесса заключается в том, что: (а) смешивают в камере смешения 27 в присутствии катализаторов (солей олова, карбоксилатов калия и третичных аминов), вспенивающего реагента (н-пентан, циклопентан, изопентан, бутан, 1-пентен, циклопентен, гексаны, гептан или фреон) и добавки (из представителей эмульгаторов), полиол на основе смеси многоатомных спиртов, содержащих, по крайней мере, две гидроксильные -OH группы и изоцианат на основе ароматических или алифатических изоцианатов, содержащих, по крайней мере, две изоцианатные группы -N=C=O. Полученная смесь заливается между внутренними поверхностями двух металлических обшивок на всю длину непрерывным способом с получением готового изделия 28.

Специальные условия и приспособления для нанесения негорючего полиизоциануратного (PIR) утеплителя в соответствии с пунктом b достигаются в результате использования серии механизмов и приспособлений, указанных на фигуре 3.

Верхняя и нижняя обшивки 32-33 представляют собой твердые или гибкие листы из металла или негорючего материала, подаваемого ленточным конвейером. Типичными материалами для верхней и нижней обшивки панелей являются: оцинкованная окрашенная сталь, оцинкованная сталь, сталь, покрытая сплавом Zn-Al (цинк с добавлением алюминия и кремния) или сплавом Zn-Al-Mg (цинк с добавлением алюминия и магния), нержавеющая сталь, алюминий, бумага с применением огнезащитных добавок, композитные материалы на основе негорючих и химически-стойких пластмасс со стекловолоконными, гипсокартонными, асбесто-цементными или цементно-стружечными наполнителями. Внутренняя поверхность материала обычно покрыта слоем грунтовки или другим устойчивым к коррозии покрытием. В данном изобретении использовали обшивки сэндвич-панелей, изготовленные из проката рулонного горячеоцинкованного тонколистового с непрерывных линий по ГОСТ Р 52246-2004, группы ПК или ХП (под окраску) нормальной вытяжки, нормальной разнотолщинности HP, первого класса цинкового покрытия с обрезной кромкой 0. Толщина применяемого металла: 0,45-0,6 мм. Насадка 34 представляет собой приспособление, в котором сформулированные компоненты из емкостей 23, 24, 25, 15 и 29 глубоко смешиваются до контакта с нижней обшивкой при комнатной температуре или немного повышенной температуре в течение короткого периода. Насадка 34 с длиной 0,384 м и внутренним диаметром 10 мм предназначена для достижения однородного распределения реактивов. Насадка 34 имеет 35 отверстий с диаметром 2 мм, распределенных с интервалами вдоль одной стороны. Отверстия могут быть разработаны в самых разнообразных формах. Насадка имеет съемный корпус для осуществления простейшей очистки и может быть изготовлена из металла или пластика. Насадка 34 подключена к кабелепроводу питания, подающему реагенты через впускной дроссель, и перемещается перпендикулярно продольной оси подаваемой поверхности подложки на специальном устройстве, которое контролируется компьютерной системой управления для достижения заданной производительности (например, для системы с плотностью 1,2 г/см3 заданная производительность составляла 240,33 г/с). Нагреваемые до температуры 70-73°C и подаваемые замкнутым ленточным конвейером, верхняя и нижняя пластины 36 и 37 представляют собой толстые металлические траки, которые одновременно выступают в роли теплообменников и формирующих сегментов. Металлические траки нагреваются вентиляционной системой 35 с использованием независимого обдува горячим воздухом по замкнутому циклу вдоль ленточного пресса, причем подогрев воздуха осуществляется от маслорадиаторов, нагреваемых автономной котельной с регулируемой подачей газового топлива. Пена 38 представляет собой вспененный полиизоциануратный (PIR) полимер, получаемый в результате реакции после смешивания жидких компонентов. Полиизоциануратный полимер 38, приготовленный согласно данному способу, представляет полимер с закрытой ячейкой.

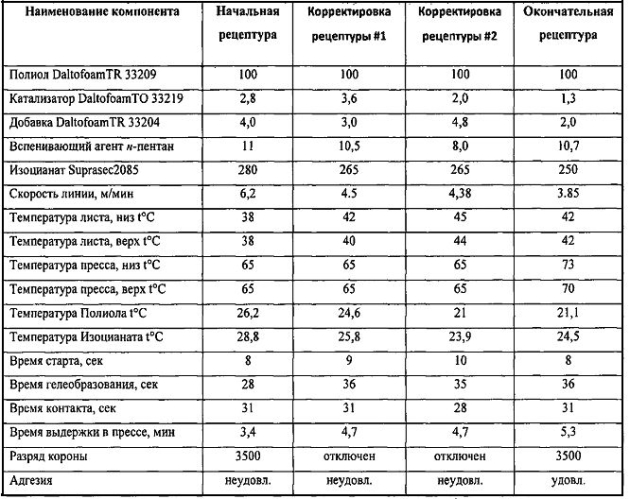

Согласно предпочтительному способу осуществления по пунктам b и с, для формирования твердой полиизоциануратной (PIR) пены использовали реагенты и условия, указанные в Таблицах 1-3 (в качестве образца - для стеновых панелей с толщиной от 50 до 100 мм). Указанный утеплитель получали методом глубокого смешения компонентов реакции, наряду со вспенивающим компонентом (н-пентаном) с последующим нанесением смешанного потока реагентов на внутреннюю сторону нижней обшивки. Адгезия отсутствовала в результате применения начальной (беспраймерной) рецептуры. Напротив, применения праймера не потребовалось после корректировки начальной рецептуры по параметрам приложения и получаемой адгезии.

В результате применения условий и реагентов, указанных в Таблице 1, были достигнуты следующие показатели (замеры через 24 часа):

1. приемлемая экспериментальная толщина сэндвич-панелей:

1.1. шип - 50,44 мм;

1.2. паз - 50,74 мм;

1.3. середина - 50,82 мм.

2. приемлемая однородная пена без примесей, полное заполнение (по результатам визуального контроля).

Преимущества:

1. Достижение положительной прочностной адгезии по отношению к обшивкам.

2. Достижение более высокого предел огнестойкости, в виду исключения горючего праймера из производственного цикла (Е 60, I 4).

3. Избежание материальных потерь достигнутое в результате:

3.1. уменьшения количества катализатора Daltofoam ТО 33219 на 1,25 весовых частей;

3.2. уменьшения добавки Daltofoam TR 33204 на 0,5 весовых частей;

3.3. уменьшения вспенивающего агента, н-пентана, на 0,7 весовых частей;

3.4. уменьшения изоцианата Suprasec 2085 на 5 весовых частей.

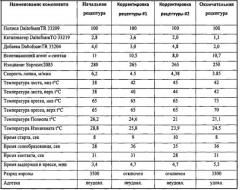

В результате применения условий и реагентов, указанных в Таблице 2, были достигнуты следующие показатели (замеры через 24 часа):

3. приемлемая экспериментальная толщина сэндвич-панелей:

3.1. шип - 81,1 мм;

3.2. паз - 83,2 мм;

3.3. середина - 82,6 мм.

4. приемлемая однородная пена без примесей, полное заполнение (по результатам визуального контроля).

Преимущества:

1. Достижение положительной прочностной адгезии по отношению к обшивкам.

2. Достижение более высокого предел огнестойкости, в виду исключения горючего праймера из производственного цикла (Е 60, I 45).

3. Избежание материальных потерь достигнутое в результате:

3.1. уменьшения количества катализатора Daltofoam ТО 33219 на 1,5 весовых частей;

3.2. уменьшения добавки Daltofoam TR 33204 на 2,0 весовых частей;

3.3. уменьшения вспенивающего агента, н-пентана, на 0,3 весовых частей;

3.4. уменьшения изоцианата Suprasec 2085 на 30 весовых частей.

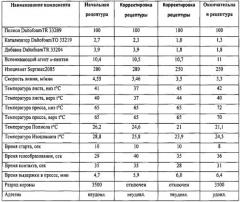

Таблица 3. Условия и соотношение компонентов для стеновых панелей толщиной 100 мм.

В результате применения условий и реагентов, указанных в Таблице 3, были достигнуты следующие показатели (замеры через 24 часа):

1. приемлемая экспериментальная толщина сэндвич-панелей:

1.1. шип - 101,7 мм;

1.2. паз - 103,1 мм;

1.3. середина - 102,4 мм.

2. приемлемая однородная пена без примесей, полное заполнение (по результатам визуального контроля).

Преимущества:

1. Достижение положительной прочностной адгезии по отношению к обшивкам.

2. Достижение более высокого предел огнестойкости, в виду исключения горючего праймера из производственного цикла (Е 60, I 45).

3. Избежание материальных потерь достигнутое в результате:

3.1. уменьшения количества катализатора Daltofoam ТО 33219 на 1,4 весовых частей;

3.2. уменьшения добавки Daltofoam TR 33204 на 1,7 весовых частей;

3.3. уменьшения вспенивающего агента, н-пентана, на 0,6 весовых частей;

3.4. уменьшения изоцианата Suprasec 2085 на 30 весовых частей.

1. Беспраймерный способ производства полиизоциануратных негорючих строительных сэндвич-панелей, характеризующийся тем, что подают два рулона самоклеящейся декоративной защитной пленки и два рулона материала обшивки, установленных параллельно в соответствующих размоточных устройствах в корпусе технологической линии, наносят на верхнюю и нижнюю ленты материала обшивки самоклеящуюся защитную декоративную пленку, ламинируют одну из сторон лент материала обшивки пленкой при температуре от 20°C до 130°C, при этом на верхнюю ленту материала обшивки пленку наносят сверху, а на нижнюю ленту пленку наносят снизу, затем осуществляют обработку внутренних поверхностей верхней и нижней ленты коронным разрядом мощностью 3-6 кВт для улучшения адгезии, транспортируют профилированные ленты материала обшивки по конвейеру в станцию предварительного нагрева, где осуществляют нагрев до 40-42°C, после чего в пространство между верхней и нижней лентами из устройства для приготовления пенополиизоциануратного полимера с помощью приспособления для нанесения подают компоненты пенополиизоциануратного полимера с последующим получением непрерывного блока сэндвич-панели, транспортируют непрерывный блок сэндвич-панели в ленточный пресс, температура валков которого составляет 70-73°C и уплотняют блок сэндвич-панели между металлическими траками гусеничного пресса, далее блок сэндвич-панелей направляют в устройство резки для получения готовых сэндвич-панелей, с последующим их охлаждением до комнатной температуры в устройстве охлаждения.

2. Способ по п. 1, характеризующийся тем, что размоточное устройство рулонов материала обшивки и декоративной пленки представляют собой электрические размотчики.

3. Способ по п. 1, характеризующийся тем, что подачу компонентов пенополиизоциануратного утеплителя осуществляют с помощью компьютерной системы, контролирующей подачу химических компонентов пенополиизоциануратного уплотнителя.

4. Способ по п. 1, характеризующийся тем, что температурные режимы станции предварительного нагрева и ленточного пресса, а также введение геометрических параметров длины для разрезания непрерывного блока сэндвич-панели устанавливают посредством компьютерной системы управления.

5. Способ по п. 1, характеризующийся тем, что пенополиизоциануратный полимер представляет собой пенополиизоциануратный полимер с закрытой ячейкой.

6. Способ по п. 1, характеризующийся тем, что пенополиизоциануратный утеплитель содержит катализатор на основе аммониевой соли производных 1,4-диазабицикло[2.2.2]октана, изоцианат, полиэфирный полиол, вспенивающую добавку в количестве 24-27, вспенивающий агент н-пентан в количестве 64-243.

7. Способ по п. 6, характеризующийся тем, что изоцианат представляет собой полимерный дифенилметандиизоцианат со средней функциональностью 2,9, массой цианатогруппы в количестве 30,5±0,5% и вязкостью 625 мПа∙с при 25°C, получаемый реакцией фосгенирования анилинформальдегидного конденсата.

8. Способ по п. 6, характеризующийся тем, что в качестве полиэфирного полиола используют полиоксиэтилен-полиоксипропилен полиол со средней молекулярной массой 2000-10000 и средненоминальным значением гидроксильности 2-6 для спиртовых функциональных групп и с содержанием полиоксиэтиленового фрагмента - до 50 мас.% в количестве 676-2270.

9. Способ по п. 6, характеризующийся тем, что в качестве полиэфирного полиола применяют полиэфирный полиол DaltofoamTR 33209, который получают реакцией полимеризации сорбитола и эпоксипропилена или эпоксиэтилена в присутствии гидроксида калия или гидроксида натрия с последующей нейтрализацией реакционной массы, дегазированием и вакуумной фильтрацией полученного продукта.

10. Способ по п. 6, характеризующийся тем, что в качестве вспенивающей добавки используют вспенивающую добавку Daltofoam TR 33204 с вязкостью 54 мПа*с и удельным весом 1,072 г/мл производства Хантсман (Huntsman) представляет собой эмульгатор из класса синтетических моющих средств с жирными алкильными радикалами (C12-C18) на водной основе.

11. Способ по п. 1, характеризующийся тем, что в качестве материала обшивки используют гибкие облицовочные ленты неметаллической природы.

12. Способ по п. 10, отличающийся тем, что в качестве гибких облицовочных лент неметаллической природы применяют рулонную бумагу с огнезащитными добавками, композитные материалы на основе негорючих и химически-стойких пластмасс со стекловолоконными, гипсокартонными, асбесто-цементными или цементно-стружечными наполнителями.

13. Способ по п. 1, характеризующийся тем, что в качестве декоративной защитной пленки используют самоклеящуюся декоративную пленку толщиной 40 мкм с клеевой композицией на основе водной акриловой дисперсии.

14. Способ по п. 12, характеризующийся тем, что в качестве материала самоклеящейся декоративной пленки используют полимерные материалы на основе поливинилхлорида, полиэтилена, полипропилена или полиэтилентерефталата.

15. Способ по п. 1, характеризующийся тем, что в качестве материала обшивки используют металлическую ленту.

16. Способ по п. 13, характеризующийся тем, что в качестве металлической ленты используют оцинкованную сталь, оцинкованную окрашенную сталь, оцинкованную сталь, нержавеющую сталь, сталь, покрытую сплавом Zn-Al (цинк с добавлением алюминия и кремния) или сплавом Zn-Al-Mg (цинк с добавлением алюминия и магния), нержавеющую сталь, алюминий.

17. Способ по п. 14, характеризующийся тем, что верхнюю и нижнюю металлические ленты обшивки с нанесенной на них пленкой обрабатывают коронным разрядом и затем подают по роликам в устройство для профилирования лицевой и профиля боковой поверхностей материала.

18. Способ по п. 15, характеризующийся тем, что устройство профилирования выполнено с рамами основания и инструментом для профилирования лицевой и профиля боковой поверхностей металлической ленты.

19. Способ по п. 1, характеризующийся тем, что скорость линии выбрана равной 2,8-7 м/с.