Балансировочный станок

Иллюстрации

Показать всеИзобретение относится к измерительному оборудованию, а именно к балансировочным станкам, и может быть использовано для определения дисбаланса роторов турбин, компрессоров, насосов и т.д. в дорезонансном, резонансом и зарезонансном режимах. Балансировочный станок содержит станину, привод вращения балансируемого ротора и два опорных узла. Каждый опорный узел включает кронштейн с датчиком колебаний и опорными роликами для установки балансируемого ротора и датчик веса, соединенный с блоком управления. Каждый опорный узел также содержит линейную направляющую с установленными на ней основной кареткой и по бокам от нее вспомогательными каретками. На основной каретке закреплен кронштейн. На вспомогательных каретках со стороны основной каретки расположены поджимные пружины. Вспомогательные каретки снабжены фиксирующими элементами с противоположно направленными резьбами. Фиксирующие элементы установлены на снабженном резьбой стержне, который связан с валом электродвигателя. Вспомогательные каретки обеспечивают возможность регулируемого поджатия и освобождения основной каретки в соответствии с сигналом, подаваемым блоком управления на электродвигатель. Изобретение позволяет расширить функциональные возможности устройства за счет обеспечения возможности автоматического перехода в оптимальный режим работы. 2 ил.

Реферат

Изобретение относится к измерительному оборудованию, а именно к балансировочным станкам, и может быть использовано для определения дисбаланса роторов турбин, компрессоров, насосов и т.д. в дорезонансном, резонансом и зарезонансном режимах.

Из уровня техники известен балансировочный станок, содержащий станину, два опорных узла с поджимными пружинами ручной регулировки, каждый из которых включает рычаг с опорными роликами для установки балансируемого ротора, привод вращения балансируемого ротора и механизм регистрации колебаний (см. патент GB 446481, кл. G01M 1/04, опубл. 30.04.1936). Недостатками известного устройства являются низкая точность определения дисбаланса и сложность управления.

Наиболее близким по технической сущности к заявленном изобретению является балансировочный станок, содержащий станину, два опорных узла с поджимными пружинами, каждый из которых включает кронштейн с опорными роликами для установки балансируемого ротора, привод вращения балансируемого ротора и датчики колебаний (см. патент BY04419, кл. G01M 1/04, опубл. 30.03.2002). Недостатками известного устройства являются недостаточные точность и быстродействие, обусловленные невозможностью варьирования режимов балансировки, т.е. перехода из дорезонансного в резонансный и зарезонансный режимы.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в расширении функциональных возможностей устройства за счет обеспечения возможности автоматического перехода в оптимальный режим работы. Поставленная задача решается, а технический результат достигается тем, что в балансировочном станке, содержащем станину, привод вращения балансируемого ротора, два опорных узла с поджимными пружинами, каждый из которых включает кронштейн с датчиком колебаний и опорными роликами для установки балансируемого ротора, каждый опорный узел также включает датчик веса, соединенный с блоком управления, и линейную направляющую с установленными на ней основной кареткой, на которой закреплен кронштейн, и по бокам от нее вспомогательными каретками, на которых со стороны основной каретки расположены поджимные пружины, причем вспомогательные каретки снабжены фиксирующими элементами с противоположно направленными резьбами, установленными на снабженном резьбой стержне, связанным с валом электродвигателя, и обеспечивают возможность регулируемого поджатия и освобождения основной каретки в соответствии с сигналом, подаваемым блоком управления на электродвигатель.

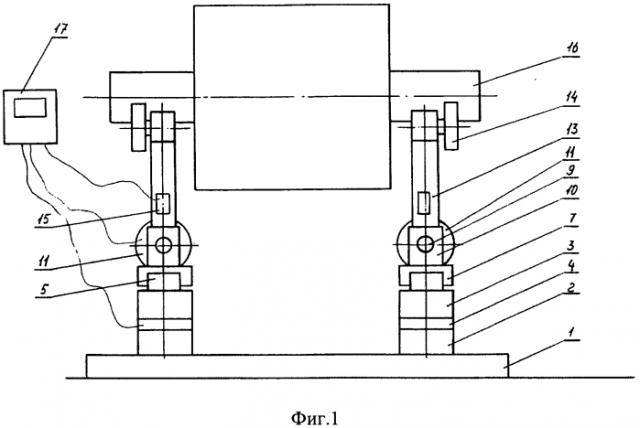

На фиг.1 представлен предлагаемый балансировочный станок, вид сбоку;

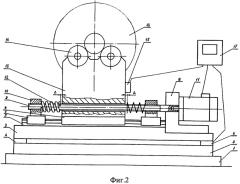

на фиг.2 - вид спереди.

Предлагаемый балансировочный станок содержит станину 1 и два опорных узла. Каждый опорный узел включает основание опоры 2 и плиту опоры 3, установленную на датчике веса 4. На каждой плите 3 расположена линейная направляющая 5, на которой установлены основная каретка 6 и по бокам от нее вспомогательные каретки 7, и держатель 8.

В держателе 8 установлен снабженный резьбой стержень 9, проходящий через фиксирующие элементы 10 вспомогательных кареток 7 с противоположно направленными резьбами. Стержень 9 связан с валом электродвигателя 11, а вспомогательные каретки 7 со стороны основной каретки 6 оснащены поджимными пружинами 12.

На каждой основной каретке 6 установлен кронштейн 13 с опорными роликами 14 и датчиком колебаний 15 для установки и анализа вибраций балансируемого ротора 16. Ротор 16 связан с приводом вращения (на чертежах не показан).

Работа предлагаемого балансировочного станка контролируется блоком управления 17, который соединен с датчиками веса 4 и электродвигателем 11. При подаче соответствующего сигнала от блока управления 17 на электродвигатель 11 вспомогательные каретки 7 за счет разнонаправленного перемещения фиксирующих элементов 10 по стержню 9 обеспечивают возможность регулируемого поджатия пружинами 12 или освобождения основной каретки 6.

Предлагаемый балансировочный станок работает следующим образом.

Допустим, величина массы и начального дисбаланса неизвестны, а технические требования по остаточному дисбалансу высокие, т.е. требуется очень точная балансировка. В этом случае выполняются следующие последовательные операции.

Ротор 16 укладывают на опорные ролики 14 и определяют его массу с помощью датчиков веса 4. На основе сигнала от датчиков веса 4 блок управления 17 определяет предпочтительный режим работы, например дорезонансный, как наиболее удобный при большом исходном дисбалансе. Для переведения станка в дорезонансный режим работы пружины 12 с помощью электродвигателя 11, стержня 9 и фиксирующих элементов 10 сжимают до упора. После этого назначают скорость балансировки из ряда средних величин, разгоняют ротор 16 до выбранной частоты вращения и регистрируют его вибрации с помощью датчиков колебаний 15. По зарегистрированному сигналу определяют дисбаланс и устраняют его.

Затем выбирают следующий режим работы - зарезонансный как наиболее удобный для деталей с высокими требованиями по точности балансировки. В зависимости от массы ротора 16 определяют первую собственную резонансную частоту колебательной системы. Основную каретку 6 полностью освобождают, так что пружины 12 образуют с ней зазор Δ. После этого выбирают скорость балансировки из ряда малых величин, разгоняют ротор 16 до выбранной частоты вращения и регистрируют его вибрации с помощью датчиков колебаний 15. По зарегистрированному сигналу определяют дисбаланс и устраняют его.

Затем выбирают заключительный режим - резонансный, на котором достигается предельно максимальная точность балансировки. Для этого пружины 12 с помощью электродвигателя 11, стержня 9 и фиксирующих элементов 10 устанавливают в любое промежуточное поджатое состояние. Ротор 16 запрограммированно медленно разгоняют до установленной частоты вращения, проходят резонанс и регистрируют колебания ротора 16 с помощью датчиков колебаний. По зарегистрированному сигналу определяют остаточный дисбаланс очень малой величины и устраняют его.

Изобретение позволяет повысить точность балансировки за счет обеспечения возможности работы балансировочного станка в дорезонансном, резонансном и зарезонансном режимах без снятия ротора со станка, а также автоматизировать все процессы (механические, расчетные, управление, выбора технологической скорости балансировки) при переводе балансировочного станка в другой режим работы.

Балансировочный станок, содержащий станину, привод вращения балансируемого ротора, два опорных узла с поджимными пружинами, каждый из которых включает кронштейн с датчиком колебаний и опорными роликами для установки балансируемого ротора, отличающийся тем, что каждый опорный узел включает датчик веса, соединенный с блоком управления, и линейную направляющую с установленными на ней основной кареткой, на которой закреплен кронштейн, и по бокам от нее вспомогательными каретками, на которых со стороны основной каретки расположены поджимные пружины, причем вспомогательные каретки снабжены фиксирующими элементами с противоположно направленными резьбами, установленными на снабженном резьбой стержне, связанным с валом электродвигателя, и обеспечивают возможность регулируемого поджатия и освобождения основной каретки в соответствии с сигналом, подаваемым блоком управления на электродвигатель.