Способ изготовления двухслойных листовых металлополимерных материалов

Иллюстрации

Показать всеИзобретение относится к технологии получения композиционных материалов с помощью энергии взрывчатых веществ для изготовления слоистых металлополимерных материалов с антикоррозионными, антифрикционными и антиобледенительными покрытиями и касается способа изготовления листовых металлополимерных материалов. В качестве основы используют порошковую металлополимерную смесь, содержащую полиимид и металлический порошок, которую засыпают в контейнер и прессуют под давлением, затем засыпают на поверхность полученной прессовки слой, содержащий порошок ПТФЭ и порошок полиимида, прессуют, затем производят прессование взрывом полученной заготовки скользящей ударной волной между стальными пластинами на регламентированных режимах, затем проводят окончательную термообработку. Для приготовления металлополимерной смеси используют полиимид ПМ-68, а также порошок никеля, или меди, или бронзы. Изобретение обеспечивает получение двухслойных листовых металлополимерных материалов с многофункциональным герметичным композиционным полимерным покрытием из политетрафторэтилена и полиимида с более высокой коррозионной стойкостью основы получаемого материала в щелочных средах, с более высокой ее твердостью и износостойкостью, а также с более высокой износостойкостью покрытия в условиях абразивного изнашивания. 1 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

Реферат

Изобретение относится к технологии получения композиционных материалов с помощью энергии взрывчатых веществ и может быть использовано при изготовлении слоистых металлополимерных материалов с антикоррозионными, антифрикционными и антиобледенительными покрытиями.

Известен способ получения покрытия, в котором порошок фторопласта Ф2М для достижения его активации предварительно прессуют взрывом при скорости металлического ударника 250-450 м/с и отношении его удельной массы к сумме удельных масс стального экрана, верхнего пуансона и слоя прессуемого порошка равном 1,12-2,55 с последующим растворением прессовки в диметилформамиде и наносят этот раствор по меньшей мере в два слоя на нагретое изделие, причем первый слой наносят при 320-350°С, а последующие - при 230-270°С (патент РФ 2171148, М. кл. B05D 1/2, 7/14, опубл. 27.07.2001).

Недостатком данного способа является то, что его осуществление возможно только при использовании легко растворимых и хорошо расплавляющихся полимеров, как фторопласт Ф2М, и совершенно невозможно, если полимерный адгезив, например политетрафторэтилен, обладает высокой химической стойкостью и деструктирует, минуя стадию вязкотекучего состояния.

Наиболее близким по техническому уровню и достигаемому результату является способ изготовления двухслойного листового материала, который включает получение металлической основы, нанесение полимерного покрытия из политетрафторэтилена и последующую термообработку. В качестве материала основы используют алюминиевый порошок. Нанесение полимерного покрытия осуществляют одновременно с помощью прессования взрывом скользящей ударной волной давлением 0,5-0,7 ГПа при длительности ударного импульса не менее 35 мкс, а термообработку проводят при температуре 400°С под давлением 0,6-0,7 МПа. Изобретение обеспечивает повышение адгезионной прочности покрытия за счет улучшения в результате взрывного ударно-волнового воздействия адгезионных свойств политетрафторэтилена (патент РФ №2444439, М. кл. В32В 15/08, B22F 7/2, опубл. 10.03.2012 - прототип).

Недостатком данного способа является весьма низкая коррозионная стойкость алюминиевой основы получаемого по этому способу материала в щелочных средах, а также ее низкие твердость и износостойкость. Кроме того, покрытие у этого материала имеет недостаточно высокую износостойкость в условиях абразивного изнашивания. Все это весьма ограничивает возможные области применения материала, полученного по этому способу в промышленности.

В связи с этим важнейшей задачей является создание нового способа изготовления двухслойных листовых металлополимерных материалов по новой технологической схеме активации полимерного порошка покрытия и металлополимерного порошка основы методом взрывного прессования с созданием в контейнере с прессуемыми порошками новой волновой структуры импульсов давления, обеспечивающей за счет оптимального выбора порошковых материалов для основы и покрытия, диапазона скорости детонации взрывчатого вещества (ВВ), соотношения удельной массы ВВ и верхней метаемой стальной пластины-поршня, оптимального соотношения толщин стальных пластин, режимов предварительного прессования порошковых слоев перед взрывным прессованием и температурно-временных режимов термообработки после взрывного прессования наибольший уровень прочности сцепления полимерных частиц между собой и с частицами металла, что, в свою очередь, обеспечивает высокую прочность сцепления полимерного материала покрытия к металлополимерной основе, содержащей порошок никеля, или меди, или бронзы, высокую герметичность покрытия, высокую стойкость получаемых материалов к разрушению и расслаиванию при изгибающих нагрузках с обеспечением при этом высокой коррозионной стойкости основы получаемого по предлагаемому способу материала в щелочных средах, более высокой в сравнении с прототипом ее твердости и износостойкости, а также повышение износостойкости покрытия в условиях абразивного изнашивания.

Техническим результатом заявленного способа является создание нового технологического цикла изготовления двухслойных листовых металлополимерных материалов с многофункциональным герметичным композиционным полимерным покрытием из политетрафторэтилена и полиимида, с основой, состоящей из полиимида и равномерно распределенных в ней частиц никеля, или меди, или бронзы, с высокой адгезионной прочностью, стойкостью к разрушению и расслаиванию, за счет улучшения в результате взрывного воздействия на частицы металлических порошков, а также порошков ПТФЭ и полиимида, их адгезионных свойств, с частичной сваркой смежных частиц между собой при воздействии на них ударных волн и со сваркой их по всем поверхностям контакта в результате последующей термообработки под давлением, а также за счет введения в состав материала покрытия оптимального количества полиимида с обеспечением при этом высокой коррозионной стойкости основы получаемого по предлагаемому способу материала в щелочных средах, более высокой у нее в сравнении с прототипом твердости и износостойкости, а также повышение износостойкости покрытия.

Указанный технический результат достигается тем, что заявлен способ изготовления двухслойных листовых металлополимерных материалов, включающий одновременное получение основы из порошка и нанесение полимерного покрытия, содержащего порошкообразный политетрафторэтилен (ПТФЭ), с помощью прессования взрывом скользящей ударной волной с последующей термообработкой под давлением, в качестве исходного материала для получения основы используют порошковую металлополимерную смесь, содержащую 40-50% полиимида, которую засыпают в контейнер слоем толщиной 10-15 мм и прессуют давлением 3-5 МПа, затем засыпают на поверхность полученной прессовки слой, содержащий 70-80% порошка ПТФЭ, остальное порошок полиимида, толщиной 2-4 мм, который прессуют давлением 0,3-0,5 МПа, затем производят прессование взрывом полученной заготовки между стальными пластинами при скорости детонации взрывчатого вещества 1970-2550 м/с и отношении удельной массы взрывчатого вещества к удельной массе верхней стальной пластины равном 0,39-0,62, при этом толщина нижней стальной пластины не менее чем в 1,5 раза больше, чем у верхней, последующую термообработку проводят при температуре 390-410°С под давлением 0,5-0,6 МПа в течение 0,3-0,5 ч. При реализации способа при приготовлении металлополимерной смеси предложено использовать полиимид ПМ-68, а также порошок никеля, или меди, или бронзы.

Новый способ изготовления двухслойных листовых металополимерных материалов имеет существенные отличия от прототипа как по составу получаемых материалов, так и по совокупности технологических приемов и режимов при его осуществлении. Так, предложено в качестве исходного материала для получения основы использовать порошковую металлополимерную смесь, содержащую 40-50% полиимида с использованием при ее приготовлении порошка полиимида ПМ-68, а также порошка никеля, или меди, или бронзы, что в сравнении с прототипом обеспечивает необходимые теплопроводящие свойства основы в сочетании с ее высокой твердостью, износостойкостью и коррозионной стойкостью во многих агрессивных средах, включая и щелочные среды.

При содержании полиимида в металлополимерной смеси более 50% твердость основы материала оказывается недостаточной, что снижает служебные свойства материала в условиях повышенных механических нагрузок. Его содержание менее 40% приводит к нежелательному повышению хрупкости материала.

Предложено металлополимерную смесь засыпать в контейнер слоем толщиной 10-15 мм и прессовать давлением 3-5 МПа, что придает металлополимерной смеси плоскую форму, снижает пористость спрессованного слоя, создает необходимые условия обеспечения у него высоких прочностных свойств при взрывном прессовании, а также благоприятные условия для размещения на поверхности полученной прессовки слоя порошка материала покрытия. Толщина слоя менее 10 мм является недостаточной для обеспечения необходимой прочности получаемого материала, а толщина слоя более 15 мм является избыточной, поскольку это приводит к недостаточной активации частиц порошков при взрывном прессовании, а это, в свою очередь, приводит к снижению прочности материала основы. Прессование металлополимерной смеси давлением менее 3 МПа приводит к частичной деструкции полиимида при взрывном прессовании, снижает механические свойства получаемого материала. Давление прессования более 5 МПа приводит к чрезмерному снижению пористости слоя и из-за этого происходит недостаточная активация частиц порошков при взрывном прессовании, что снижает степень их адгезионного взаимодействия и, как следствие этого, происходит снижение прочности материала в целом.

Предложено засыпать на поверхность полученной прессовки слой (исходный материал для формирования покрытия), содержащий 70-80% порошка ПТФЭ, остальное порошок полиимида, толщиной 2-4 мм, и прессовать его давлением 0,3-0,5 МПа, что создает необходимые условия для получения сплошного герметичного покрытия на поверхности основы. При толщине слоя менее 2 мм возможно нарушение его сплошности при взрывном прессовании. Толщина слоя более 4 мм является избыточной, поскольку это приводит к неоправданно высокому расходу дорогостоящего ПТФЭ и полиимида. Введение в состав покрытия порошка полиимида существенно повышает прочность сцепления покрытия с основой, а также повышает твердость и износостойкость покрытия.

Содержание ПТФЭ в слое менее 70% приводит к недопустимому снижению антифрикционных свойств покрытия. При содержании ПТФЭ в слое более 80% происходит снижение прочности сцепления покрытия с основой, что может приводить к его отслаиванию от основы материала при изгибающих нагрузках, а также к снижению твердости и износостойкости покрытия.

При прессовании указанного слоя давлением менее 0,3 МПа возможна деструкция частиц ПТФЭ и полиимида при взрывном прессовании, приводящая с снижению служебных свойств покрытия. При прессовании материала покрытия давлением более 0,5 МПа не создаются необходимые условия для сцепления поверхностей полимерных частиц, их оплавления и пластической деформации, а это приводит к снижению служебных свойств покрытия.

Предложено производить прессование взрывом полученной заготовки между стальными пластинами при скорости детонации ВВ 1970-2550 м/с и отношении удельной массы ВВ к удельной массе верхней стальной пластины равном 0,39-0,62, при этом толщина нижней стальной пластины не менее чем в 1,5 раза больше, чем у верхней. При прессовании взрывом происходит одновременное прессование основы материала с нанесением на нее композиционного полимерного покрытия, содержащего ПТФЭ и полиимид, при этом также происходит сварка поверхностей однородных и разнородных частиц, их оплавление и пластическая деформация, а это, в свою очередь, приводит к повышению прочностных свойств получаемого материала.

Скорость детонации ВВ 1970-2550 м/с обеспечивает необходимый для активации и консолидации частиц уровень давления в прессуемой порошковой заготовке. Скорость детонации ВВ ниже 1970 м/с неприемлема, так как не обеспечивает необходимого уровня давления для активации порошков и консолидации частиц. При скорости детонации ВВ более 2550 м/с возможна деструкция молекул полимеров, что ухудшает качество основы материала и покрытия.

Предложено взрывное прессование заготовки осуществлять при отношении удельной массы ВВ к удельной массе верхней стальной пластины равном 0,39-0,62, что способствует стабилизации режимов прессования и активации полимерного порошка по всему прессуемому объему, а также формирует необходимую для процесса активации частиц полимеров и частиц металла структуру импульсов давления в прессовке. При отношении удельной массы ВВ к удельной массе верхней стальной пластины выше верхнего предлагаемого предела возможна термодеструкция полимеров, ухудшающая свойства как основы материала, так и покрытия, а при соотношении указанных удельных масс ниже нижнего предлагаемого предела металлический порошок основы, а также полимерные порошки активируется недостаточно, что снижает прочность сцепления полимерного покрытия с металлом, а также прочностные свойства материала в целом.

При взрывном прессовании толщина нижней стальной пластины должна быть не менее чем в 1,5 раза больше, чем у верхней, что обеспечивает формирование оптимальной структуры ударных волн в прессуемом объеме, способствует выравниванию давления по высоте прессуемой заготовки, способствует получению прессовки плоской формы без расслоений и трещин.

Предложено термообработку после взрывного прессования проводить при температуре 390-410°С под давлением 0,5-0,6 МПа в течение 0,3-0,5 ч, что приводит к устранению остаточной пористости прессовки, к возникновению дополнительного количества адгезионных связей между однородными и разнородными частицами и к окончательному формированию свойств получаемого материала. При температуре термообработки ниже 390°С, давлении ниже 0,5 МПа и времени выдержки менее 0,3 ч снижается прочность получаемого материала и герметичность материала покрытия, появляется склонность материала к расслаиванию и трещинообразованию при изгибающих нагрузках. При температуре термообработки выше 410°С возможна термодеструкция молекул полимеров, приводящая к снижению прочностных свойств получаемого материала. Давление прессования более 0,6 МПа и время выдержки более 0,6 ч являются избыточными, так как не приводят к улучшению свойств получаемого материала.

Предложено при приготовлении металлополимерной смеси, предназначенной для формирования основы материала, использовать полиимид ПМ-68, а также порошок никеля, или меди, или бронзы, обладающие высокой коррозионной стойкостью. Полиимид ПМ-68, наполненный предлагаемыми металлическими частицами, обладает более высокими прочностными свойствами, чем алюминий в материале по прототипу, а также твердостью, износостойкостью и коррозионной стойкостью во многих агрессивных средах, включая и щелочные среды. Полиимид ПМ-68 легко активируется при воздействии на него ударных волн большой интенсивности в процессе взрывного прессования на предлагаемых режимах. Благодаря этому в него можно добавлять практически любые металлические порошки в предлагаемых в данном способе количествах, обладающие даже слабой адгезией к полиимиду. Заказчиками оказались наиболее востребованными материалы, где при приготовлении металлополимерных смесей использовали порошок никеля, или меди, или бронзы. Благодаря использованию порошков различных металлов, равномерно распределенных в полиимидной матрице, стало возможным изменять прочностные свойства основы материала, ее твердость, теплопроводность, износостойкость, коррозионную стойкость и другие свойства по требованию заказчиков.

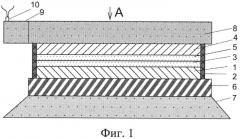

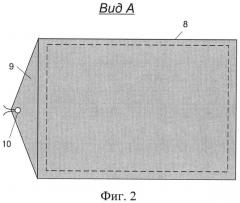

На фиг. 1 изображена схема прессования взрывом заготовки между стальными пластинами скользящей ударной волной, на фиг. 2 - вид по стрелке А на фиг. 1, где пунктирной линией показано расположение контейнера с прессуемыми порошками, на фиг. 3 показан поперечный разрез полученного материала, где поз. 11 - основа материала из полиимида и металлических частиц, 12 - покрытие из ПТФЭ и полиимида, 13 - зона соединения покрытия с основой.

Предлагаемый способ изготовления двухслойных листовых металлополимерных материалов осуществляется в следующей последовательности. Берут нижнюю и верхнюю стальные пластины с предварительно отшлифованными поверхностями, предназначенными для контакта с прессуемыми порошками и обработанными антиадгезионным веществом, например, графитом, при этом толщина нижней пластины должна быть не менее чем в 1,5 раза больше, чем у верхней. Располагают по периметру нижней стальной пластины 1 металлическую оболочку 2, например из алюминия, и засыпают в полученный при этом контейнер слоем толщиной 10-15 мм предварительно приготовленную металлополимерную смесь (исходный материал для получения основы), содержащую 40-50% полиимида, остальное металлический порошок, например, никеля, или меди, или бронзы, и прессуют ее давлением 3-5 МПа. Затем засыпают на поверхность полученной прессовки 3 слой (исходный материал для формирования покрытия), содержащий 70-80% порошка ПТФЭ, остальное порошок полиимида, толщиной 2-4 мм, располагают на поверхности этого слоя верхнюю стальную пластину 4 и осуществляют прессование давлением 0,3-0,5 МПа. В спрессованных слоях 3 и 5 объем пор оказывается оптимальным для получения качественного материала. Устанавливают полученную заготовку (сборку) на плоское основание 6, например, из древесно-стружечной плиты, размещенное на грунте 7. Располагают на ее поверхности контейнер с зарядом ВВ 8 со скоростью детонации 1970-2550 м/с и вспомогательным зарядом ВВ 9 - генератором плоской детонационной волны, создающим в заряде ВВ 8 прямолинейный фронт детонации. После чего производят взрывное прессование порошковых слоев 3, 5 между стальными пластинами 1, 4 скользящей ударной волной с инициированием процесса детонации в заряде ВВ 8 с помощью электродетонатора 10 и вспомогательного заряда ВВ - генератора плоской детонационной волны, при этом отношение удельной массы ВВ (произведение толщины на плотность) к удельной массе верхней стальной пластины должно быть равным 0,39-0,62. После взрывного прессования полученную листовую заготовку отделяют от стальных пластин, размещают между вспомогательными прослойками, например, из алюминиевой фольги, предварительно обработанных антиадгезионным веществом, например графитом, и сдавливают слоистую заготовку тепловыми губками в виде металлических пластин с внутренними полостями, с расположенными внутри их полостей нагревателями, и осуществляют термообработку при температуре 390-410°С под давлением 0,5-0,6 МПа в течение 0,3-0,5 ч. После охлаждения и снятия давления с поверхностей полученного материала удаляют вспомогательные прослойки и после обрезки боковых кромок с краевыми эффектами полученный двухслойный листовой металлополимерный материал используют по назначению.

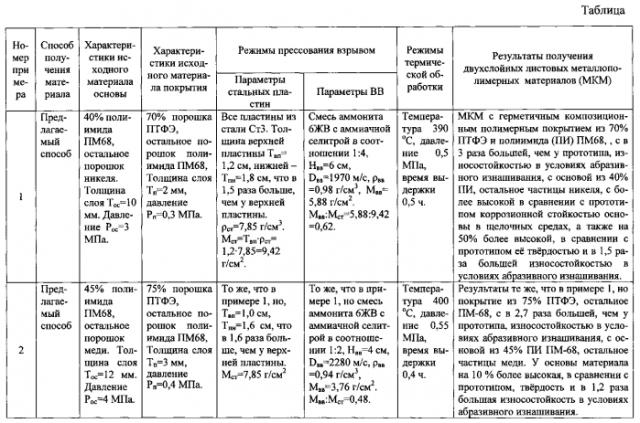

Пример 1 (см. таблицу, опыт 1).

Верхняя и нижняя и стальные пластины из стали Ст3 имели длину 22 см, ширину 18 см. Рабочие поверхности, предназначенные для контакта с прессуемыми порошками, шлифовали на шлифовальном станке и обрабатывали антиадгезионным веществом - графитом. Толщина верхней пластины была Твп=1,2 см, нижней - Тпн=1,8 см, что в 1,5 раза больше, чем у верхней. Плотность стали Ст3 ρст=7,85 г/см3, удельная масса верхней стальной пластины Мст=Твп·ρст=1,2·7,85=9,42 г/см2. Располагали по периметру нижней стальной пластины металлическую оболочку из алюминия толщиной 1 мм и засыпали в контейнер предварительно приготовленную металлополимерную смесь, содержащую 40% полиимида ПМ-68, остальное порошок никеля. Толщина слоя Тос=10 мм. Прессование указанной смеси осуществляли давлением Рос=3 МПа. Затем засыпали на поверхность полученной прессовки слой, содержащий 70% порошка ПТФЭ, остальное порошок полиимида, толщиной Тп=2 мм, располагали на поверхности этого слоя верхнюю стальную пластину и осуществляли прессование давлением Рп=0,3 МПа. Устанавливали полученную сборку на плоское основание из древесно-стружечной плиты длиной 22 см, шириной 18 см, толщиной 2 см, размещенное на песчаном грунте. Располагали на поверхности верхней стальной пластины контейнер с зарядом ВВ и генератором плоской детонационной волны. Состав ВВ: смесь аммонита 6ЖВ с аммиачной селитрой в соотношении 1:4, высота заряда ВВ Нвв=6 см, скорость детонации ВВ Dвв=1970 м/с, его плотность ρвв=0,98 г/см3, удельная масса ВВ Μвв=Ηвв·σвв=6·0,98=5,88 г/см2. При выбранных параметрах ВВ и верхней стальной пластины отношение удельной массы ВВ к удельной массе верхней стальной пластины Мвв:Мст=5,88:9,42=0,62. Взрывное прессование порошковых слоев между стальными пластинами осуществляют путем инициирования процесса детонации в заряде ВВ с помощью электродетонатора и вспомогательного заряда ВВ - генератора плоской детонационной волны.

После взрывного прессования полученную листовую заготовку отделяют от стальных пластин, размещают между вспомогательными прослойками, например, из алюминиевой фольги, предварительно обработанными антиадгезионным веществом - графитом, и сдавливают слоистую заготовку тепловыми губками в виде металлических пластин с внутренними полостями, с расположенными внутри их полостей электрическими нагревателями, и осуществляют термообработку при температуре 390°С под давлением 0,5 МПа в течение 0,5 ч. После охлаждения и снятия давления с поверхностей полученного материала удаляют вспомогательные прослойки и после обрезки боковых кромок с краевыми эффектами полученный двухслойный листовой металлополимерный материал используют по назначению.

В результате получают двухслойный листовой металлополимерный материал с многофункциональным герметичным композиционным полимерным покрытием, состоящим из 70% политетрафторэтилена и полиимида ПМ-68 с в 3 раза большей, чем у прототипа, износостойкостью в условиях абразивного изнашивания, с основой, состоящей из 40% полиимида ПМ-68 и равномерно распределенными в ней частицами никеля, с высокой адгезионной прочностью, стойкостью к разрушению и расслаиванию, с более высокой в сравнении с прототипом коррозионной стойкостью основы получаемого по предлагаемому способу материала в щелочных средах, а также на 50% более высокой, в сравнении с прототипом, у нее твердостью и в 1,5 раза большей износостойкостью в условиях абразивного изнашивания,

Пример 2 (см. таблицу, опыт 2).

То же, что в примере 1, но внесены следующие изменения. Толщина верхней пластины была Твп=1 см, нижней - Тпн=1,6 см, что в 1,6 раза больше, чем у верхней. Удельная масса верхней стальной пластины Мст=Твп·ρст=7,85 г/см2. В контейнер засыпали металлополимерную смесь, содержащую 45% полиимида ПМ-68, остальное порошок меди. Толщина слоя Тос=12 мм. Давление прессования Рос=4 МПа. Толщина слоя из исходного материала покрытия, Тп=3 мм, данный слой содержит 75% порошка ПТФЭ, остальное порошок полиимида ПМ-68. Прессование осуществляли давлением Рп=0,4 МПа. Состав ВВ: смесь аммонита 6ЖВ с аммиачной селитрой в соотношении 1:2, высота заряда Нвв=4 см, скорость детонации ВВ Dвв=2280 м/с, его плотность ρвв=0,94 г/см3, удельная масса ВВ Мвв=3,76 г/см2. Отношение удельной массы ВВ к удельной массе верхней стальной пластины Мвв:Мст=0,48. Термообработку осуществляют при температуре 400°С под давлением 0,55 МПа в течение 0,4 ч. Результаты получения материала те же, что в примере 1, но покрытие полученного материала состоит из 75% политетрафторэтилена, остальное полиимид ПМ-68, с в 2,7 раза большей, чем у прототипа, износостойкостью в условиях абразивного изнашивания, с основой, состоящей из 45% полиимида ПМ-68 и равномерно распределенных в ней частиц меди. У основы материала на 4% более высокая, в сравнении с прототипом, твердость и в 1,2 раза большая износостойкость в условиях абразивного изнашивания.

Пример 3 (см. таблицу, опыт 3).

То же, что в примере 1, но внесены следующие изменения. Толщина верхней пластины была Твп=0,9 см, нижней - Тпн=1,5 см, что примерно в 1,7 раза больше, чем у верхней. Удельная масса верхней стальной пластины Мст=Твп·ρст=7 г/см2. В контейнер засыпали металлополимерную смесь, содержащую 50% полиимида ПМ-68, остальное порошок бронзы БрО5Ц5С5. Толщина слоя Тос=15 мм. Давление прессования Рос=5 МПа. Толщина слоя из исходного материала покрытия Тп=4 мм, указанный слой содержит 80% порошка ПТФЭ, остальное порошок полиимида ПМ-68. Прессование осуществляли давлением Рп=0,5 МПа. Состав ВВ: смесь аммонита 6ЖВ с аммиачной селитрой в соотношении 1:1, высота заряда Нвв=3 см, скорость детонации ВВ Dвв=2550 м/с, его плотность ρвв=0,9 г/см3, удельная масса ВВ Мвв=2,7 г/см2. Отношение удельной массы ВВ к удельной массе верхней стальной пластины Мвв:Мст=0,39. Термообработку осуществляют при температуре 410°С под давлением 0,6 МПа в течение 0,3 ч.

Результаты получения материала те же, что в примере 1, но покрытие материала состоит из 80% политетрафторэтилена, остальное полиимид ПМ-68, с основой, состоящей из 50% полиимида ПМ-68 и равномерно распределенных в ней частиц бронзы БрО5Ц5С5.

Результаты получения материала те же, что в примере 1, но покрытие материала состоит из 80% политетрафторэтилена, остальное полиимид ПМ-68, с в 2,3 раза большей, чем у прототипа, износостойкостью в условиях абразивного изнашивания, с основой, состоящей из 50% полиимида ПМ-68 и равномерно распределенных в ней частиц меди. У основы материала на 40% более высокая, в сравнении с прототипом, твердость и в 1,5 раза большая износостойкость в условиях абразивного изнашивания.

При получении двухслойного листового материала по прототипу (см. таблицу, пример 4) получают материал с основой из алюминиевого порошка, покрытие которого состоит только из политетрафторэтилена. Покрытие этого материала, в сравнении с композиционным покрытием на материалах по предлагаемому способу, обладает в 2,3-3 раза меньшей износостойкостью в условиях абразивного изнашивания. Основа материала по прототипу обладает значительно меньшей коррозионной стойкостью в щелочных средах, чем у материалов по предлагаемому способу, при этом ее твердость на 10-50% меньше, а износостойкость в условиях абразивного изнашивания в 1,2-1,5 раза ниже, чем у материала по предлагаемому способу.

1. Способ изготовления двухслойных листовых металлополимерных материалов, включающий одновременное получение основы из порошка и нанесение полимерного покрытия, содержащего порошкообразный политетрафторэтилен (ПТФЭ), с помощью прессования взрывом скользящей ударной волной с последующей термообработкой под давлением, отличающийся тем, что в качестве исходного материала для получения основы используют порошковую металлополимерную смесь, содержащую 40-50% полиимида, которую засыпают в контейнер слоем толщиной 10-15 мм и прессуют давлением 3-5 МПа, затем засыпают на поверхность полученной прессовки слой, содержащий 70-80% порошка ПТФЭ, остальное порошок полиимида, толщиной 2-4 мм, который прессуют давлением 0,3-0,5 МПа, затем производят прессование взрывом полученной заготовки между стальными пластинами при скорости детонации взрывчатого вещества 1970-2550 м/с и отношении удельной массы взрывчатого вещества к удельной массе верхней стальной пластины равном 0,39-0,62, при этом толщина нижней стальной пластины не менее чем в 1,5 раза больше, чем у верхней, последующую термообработку проводят при температуре 390-410°C под давлением 0,5-0,6 МПа в течение 0,3-0,5 ч.

2. Способ по п. 1, отличающийся тем, что при приготовлении металлополимерной смеси используют полиимид ПМ-68, а также порошок никеля, или меди, или бронзы.