Способ определения площадей поверхностей металлических фрикционных элементов при различной их энергоемкости в тормозных устройствах

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в барабанно-колодочных тормозах автотранспортных средств, дорожных и строительных машин, а также в ленточно-колодочных тормозах буровых лебедок. Способ определения площадей поверхностей металлических фрикционных элементов при различной их энергоемкости, заключающийся в том, что соотношение коэффициентов излучения матовых к полированным поверхностям металлических фрикционных элементов при интенсивном радиационном обмене энергией с омывающими токами окружающей средой равно соотношению площадей, охлаждаемых к нагреваемым их поверхностям теплообмена. Достигается возможность определения соотношения нагреваемых к охлаждаемым поверхностям металлических фрикционных элементов в зависимости от материалов, из которых они изготовлены, и степени черноты их поверхностей при условии, что пары трения тормозных устройств работают при поверхностных температурах ниже допустимой для материалов накладок. 8 ил., 2 табл.

Реферат

Изобретение относится к машиностроению и может быть использовано в барабанно-колодочных тормозах автотранспортных средств, дорожных и строительных машин, а также в ленточно-колодочных тормозах буровых лебедок.

Известны способы определения коэффициентов теплоотдачи при вынужденной и естественной конвекции, радиационном (лучеиспусканием) и кондуктивном (теплопроводностью) теплообмене металлических фрикционных элементов барабанно- и ленточно-колодочных тормозов [1, аналог, Вольченко А.И. Тепловой расчет тормозных устройств. - Львов: Высшая школа, 1987. - 138 с.]. Однако они не дают ответа на вопрос, из каких условий необходимо производить определение площадей нагреваемой и охлаждаемой поверхностей тормозных барабанов и шкивов при достижении их рабочими (полированными) поверхностями допустимых температур, которые отрицательно влияют на материалы рабочих слоев фрикционных накладок, вызывая в них деструкционные процессы.

При работе металлических фрикционных элементов тормозных устройств в повторно-кратковременном режиме целесообразно производить оценку их эксплуатационных параметров при установившемся тепловом режиме, т.е. при наиболее тяжелых температурных условиях. При этом для недостижения допустимых значений поверхностных температур пар трения можно варьировать величиной поверхности теплоотдачи, весом элементов пары и коэффициентом теплоотдачи от металлических фрикционных элементов [2, прототип, Чичинадзе А.В., Браун Э.Д., Гинзбург А.Г., Игнатьева З.В. Расчет, испытание и подбор фрикционных пар. - М.: Наука, 1979. - 267 с. (с.208)]. Однако и в данных рекомендациях не дается отношение между нагреваемой и охлаждаемой поверхностями металлических фрикционных элементов тормозов.

По сравнению с аналогом и прототипом предложенный способ определения площадей поверхностей металлических фрикционных элементов при различной их энергоемкости в тормозных устройствах имеет следующие отличительные признаки:

- вводится четкое деление площадей металлического фрикционного элемента на полированную и матовую, и в каких процессах теплообмена они принимают участие;

- достигается определение точного соотношения между нагретой (полированной) и охлаждаемой (матовой) поверхностями металлических фрикционных элементов с помощью коэффициентов излучения, учитывающего материал и степень черноты поверхности;

- соблюдение полученного соотношения нагреваемой и охлаждаемых поверхностей металлических фрикционных элементов позволяет достигать установившейся температуры (количество аккумулируемой теплоты в металлическом фрикционном элементе равно рассеиваемой его поверхностями в окружающий воздух) металлическим фрикционным элементом неоднократно и тем самым увеличивать время работы фрикционных узлов до достижения допустимой температуры материалов фрикционной накладки.

Целью настоящего изобретения является определение соотношения нагреваемых к охлаждаемых поверхностям металлических фрикционных элементов в зависимости от материалов, из которых они изготовлены и степени черноты их поверхностей при условии, что пары трения тормозных устройств работают при поверхностных температурах ниже допустимой для материалов накладок.

Поставленная цель достигается тем, что соотношение коэффициентов излучения матовых к полированным поверхностям металлических фрикционных элементов барабанно- и ленточно-колодочных тормозов при интенсивном радиационном теплообмене с окружающей средой должно быть равно соотношению площадей охлаждаемых к нагреваемым их поверхностям теплообмена.

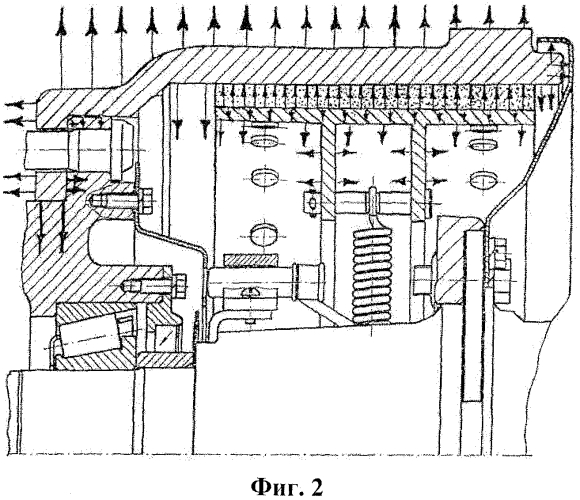

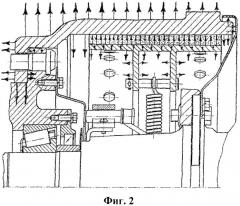

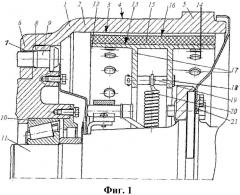

На фиг.1 показан колесный барабанно-колодочный тормоз заднего тормозного механизма автотранспортного средства КрА3-250 в разомкнутом состоянии; на фиг.2 тормоз представлен в замкнутом состоянии со схемами теплообмена его фрикционных узлов с окружающим воздухом; на фиг.3 проиллюстрирован узел «тормозной барабан-обод колеса» при их вынужденном конвективном и радиационном теплообмене.

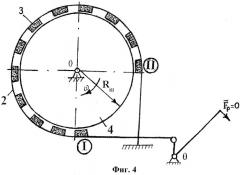

На фиг.4 приведена кинематическая схема серийного ленточно-колодочного тормоза с разомкнутыми фрикционными узлами; на фиг.5 показана та же схема с замкнутыми фрикционными узлами; на фиг.6 проиллюстрирована схема генерируемой и рассеиваемой теплоты элементами фрикционного узла тормоза. На представленных чертежах использованы следующие обозначения: R - радиус рабочей поверхности тормозного шкива; SН, SС - натяжение набегающей и сбегающей ветви тормозной ленты; r - радиус кривошипа коленчатого вала; FР -усилие, прикладываемое бурильщиком к рукоятке тормоза; МТ - тормозной момент; ω - угловая скорость вращения тормозного шкива.

Согласно фиг.1 барабанно-колодочный тормоз содержит тормозной барабан 1, имеющий обод 2 с внутренней 3 (рабочей) и наружной 4 поверхностями. На наружной поверхности 4 обода 2 со стороны его свободного края выполнен прилив в виде подкрепляющего кольца 5. С противоположной стороны обод 2 барабана 1 сопряжен с фланцем 6, в котором выполнены отверстия 7. С помощью последних тормозной барабан 1 прикреплен к фланцу ступицы 8 посредством болта 9.

В свою очередь, фланец ступицы 8 снизу через роликовый подшипник 10 опирается на полуось 11 заднего моста. Внутри тормозного барабана установлены тормозные колодки 12, к основаниям 13 которых прикреплены с помощью заклепок 14 фрикционные накладки 15, имеющие рабочую поверхность 16. С нерабочей стороны основания 13 колодок 12 размещены ребра жесткости 17, которые между собой соединены пальцем 18 с проточкой 19. В последнюю посажена оттяжная цилиндрическая пружина 20. Со свободного края обода 2 тормозного барабана 1 установлен направляющий диск 21. С наружной поверхности 4 обода 2 тормозного барабана 1 установлен обод колеса 22, между которыми имеется полость 23 (см. фиг.3).

Барабанно-колодочный тормоз автотранспортного средства работает следующим образом. Разгоняют автотранспортное средство до заданной скорости и выполняют его торможение. В процессе торможения барабанно-колодочным тормозом автотранспортного средства разжимной кулак (не показан) поворачивается тормозным приводом (не показан) и разводит тормозные колодки 12 с фрикционными накладками 15, взаимодействующие своими рабочими поверхностями 16 с рабочими поверхностями 3 ободов 2 тормозных барабанов 1.

Таким обозом, в процессе торможения в тормозных механизмах движущегося автотранспортного средства реализуется тормозной момент, затрачиваемый на уменьшение его кинетической энергии, большая часть которой в дальнейшем превращается в тепловую в их фрикционных узлах. При этом ободы 2 тормозных барабанов 1 подвержены воздействию механической и тепловой нагруженное.

После завершения торможения автотранспортным средством водитель снимает нагрузку с тормозной педали и с помощью оттяжной цилиндрической пружины 20, концы которой сидят в проточках 19 пальцев 18, и отводит тормозные колодки 12 с накладками 15 от рабочей поверхности 3 тормозного барабана 1.

На фиг.2 проиллюстрирована схема теплообмена от поверхностей фрикционных узлов барабанно-колодочного тормоза автотранспортного средства. В теплообмене принимают участие: тормозной барабан 1 с подкрепляющим кольцом 5 и фланцем 6; тормозные колодки 12 с фрикционными накладками 15. Аккумулятором тепловой энергии в тормозе является тормозной барабан 1. Фрикционные накладки 15 являются своего рода теплоизоляторами. Интенсивность теплообмена от поверхностей тормозных колодок 12 есть незначительной и поэтому ее эффективностью можно пренебречь. Полированной поверхностью тормозного барабана 1 являются: наружные поверхности 4 его обода 2 с подкрепляющим кольцом 5; наружные поверхности фланца 6, а также его внутренняя поверхность, которая контактирует с фланцем ступицы 8. Полированная поверхность барабана 1 является нагреваемой, а его матовые поверхности - охлаждаемые.

Следующим видом является ленточно-колодочный тормоз буровой лебедки, представленный на фиг.4 и 5.

Ленточно-колодочный тормоз содержит тормозной шкив 1 с рабочей поверхностью, выступом 2 и ребордами 3, тормозную ленту 4 с набегающей (I) и сбегающей (II) ветвями, на дуге обхвата которой установлены фрикционные накладки 5. Выступ 2 тормозного шкива 1 крепится с помощью болтового соединения (на чертеже не показано) к фланцу 6 барабана лебедки 7, который, в свою очередь, посажен на подъемный вал 8 лебедки. Управление тормозом осуществится рычагом 9.

Серийный ленточно-колодочный тормоз работает следующим образом. Перемещением рукоятки 9 бурильщиком осуществляется поворот коленчатого вала с радиусом кривошипа r, в результате чего происходит затягивание тормозной ленты 4 с фрикционными накладками 5 и они садятся на тормозные шкивы 4. Процесс торможения в серийном ленточно-колодочном тормозе характеризуется следующими стадиями: начальной, промежуточной и заключительной.

В начальной стадии торможения фрикционные накладки 5, размещенные в средней части тормозной ленты 4, взаимодействуют с рабочей поверхностью тормозного шкива 1. Фронт взаимодействия расширяется в сторону фрикционных накладок 5 набегающей ветви (I) тормозной ленты 4.

Промежуточная стадия торможения характеризуется дальнейшим распространением фронта взаимодействия в сторону фрикционных накладок 5 сбегающей ветви (II) тормозной ленты 4.

Заключительная стадия торможения характеризуется тем, что почти все неподвижные накладки 5 тормозной ленты 4 взаимодействуют с рабочей поверхностью вращающегося шкива 1. Во время притормаживаний последовательность вхождения поверхностей трения в контакт повторяется. Полный цикл торможения завершается остановкой тормозных шкивов 1 с барабаном 7 лебедки.

На фиг.6 проиллюстрирована схема теплообмена от поверхностей фрикционных узлов ленточно-колодочных тормозов буровых лебедок. В теплообмене принимают участие: тормозной шкив 1 с ребордами 3 и выступом 2; тормозная лента 4 с фрикционными накладками 5. Аккумулятором тепловой энергии в данном виде тормоза является шкив 1. Фрикционные накладки 5 являются своего рода теплоизолятором между тормозным шкивом 1 и тормозной лентой 4. Интенсивность теплообмена от поверхностей последней незначительна, и поэтому ее эффективностью можно пренебречь. Полированной поверхностью тормозного шкива 1 является его рабочая (наружная) поверхность. Матовыми поверхностями тормозного шкива 1 являются: внутренние и торцевые поверхности его обода, а также его наружная поверхность, которая контактирует с фланцем 6 барабана лебедки 7. Полированная поверхность тормозного шкива 1 является нагреваемой, а его матовые поверхности - охлаждаемые.

При поверхностных температурах поверхностей металлических фрикционных элементов, которыми являются тормозные шкивы и барабаны, изготовленные из различных материалов, выше 150-200°С интенсивность вынужденного конвективного теплообмена резко падает, а заметно увеличивается теплообмен лучеиспусканием. Согласно закону Стефана-Больцмана, коэффициент теплоотдачи лучеиспусканием

,

(1)

где TН - температура нагревания поверхностей металлического фрикционного элемента, °К; ТВ - температура окружающей среды, °К; СЛ - коэффициент излучения, .

На фиг.7 и 8 представлены результаты расчетов по формуле (1) коэффициентов теплоотдачи лучеиспусканием матовых (1) и полированных (2) поверхностей тормозного барабана и шкива от температуры их нагревания.

Однако здесь имеется особенность в том, что коэффициенты излучения для матовой и полированной поверхности для чугуна и стали имеют различное значение. Кроме того, по отношению к коэффициентам излучения матовой поверхности к полированной, которое должно быть равно отношению площади охлаждаемой поверхности к площади нагреваемой поверхности металлического фрикционного элемента можно судить о наступлении установившегося теплового состояния металлического фрикционного элемента. В виде соотношений получаем:

для барабанно-колодочного тормоза (тормозной барабан изготовлен из чугуна)

; .

для ленточно-колодочного тормоза (тормозной шкив изготовлен из стали)

; .

В данном случае рассматриваются площади поверхностей теплообмена: заднего тормозного барабана автотранспортного средства КрА3-25 7Б (табл.1) и тормозного шкива ленточно-колодочного тормоза буровой лебедки У2-5-5 (табл.2). Процентное расхождение между соотношениями для разных видов тормозных устройств составляет: для первого случая - 11,5% и для второго - 23,0%.

Если предположить, что 15,5% теплоты закроют вынужденный конвективный и кондуктивный теплообмены от поверхностей тормозного барабана автотранспортного средства, то такой вариант установившегося теплового состояния возможен в интервале небольших температур, т.е. 15-125°С. Для шкива ленточно-колодочного тормоза вариант установившегося его теплового состояния невозможен до допустимой температуры материала фрикционной накладки.

Таким образом, предложен способ определения площадей поверхностей металлических фрикционных элементов при различной их энергоемкости в тормозных устройствах.

Источники информации

1. Вольченко А.И. Тепловой расчет тормозных устройств. - Львов: Высшая школа, 1987. - 138 с. [аналог].

2. Чичинадзе А.В., Браун Э.Д., Гинзбург А.Г., Игнатьева З.В. Расчет, испытание и подбор фрикционных пар. - М.: Наука, 1979. - 267 с. (с.208) [прототип].

| Таблица 1 | |||||

| Площади поверхностей теплообмена заднего барабана автотранспортного средства КрА3-2 5 7Б | |||||

| Площади поверхностей, участвующих в различных видах теплообмена в окружающую среду, и фланца ступицы заднего моста, м 2 | Вес (кг) элементов тормозного барабана: | ||||

| Площади поверхностей (м2) тормозного барабана: | Площадь поверхности (м2) фланца барабана, стыкующейся со ступицей моста | обода | фланца | ||

| полированная | матовая | ||||

| внутренняя | внешняя | ||||

| 0,2375 | 0,121 | 0,476 | 0,0975 | - | - |

| Таблица 2 | ||||||

| Площади поверхностей теплообмена ленточно-колодочного тормоза буровой лебедки У2-5-5 | ||||||

| Площади поверхностей, участвующих в различных видах теплообмена в окружающую среду, и фланца барабана лебедки, м2 | Вес (кг) элементов тормозного шкива: | |||||

| Площади поверхностей (м2) тормозного барабана: | Площадь поверхности (м2) фланца шкива, стыкующейся с фланцем барабана | обода | выступа | фланца | ||

| полированная | матовая | |||||

| внутренняя | внешняя | |||||

| 1,048∗/0,091 | 1,405 | 0,73 | 0,541 | 324,48 | 31,98 | 72,54 |

| Примечание: ∗ Площади рабочей поверхности тормозного шкива: в числителе - перекрытые накладками, a в знаменателе - не перекрытые накладками. |

Способ определения площадей поверхностей металлических фрикционных элементов при различной их энергоемкости в тормозных устройствах, содержащих тормозной барабан с полированной внутренней поверхностью, а также матовыми, т.е. нерабочими, наружными обода и фланца поверхностями и тормозной шкив с полированной наружной рабочей поверхностью его обода и матовыми, т.е. внутренней нерабочей с выступом поверхностью и поверхностями торцов ободов, и при этом их рабочие поверхности фрикционно взаимодействуют с рабочими поверхностями фрикционных накладок тормозных лент и колодок, отличающийся тем, что соотношение коэффициентов излучения матовых к полированным поверхностям металлических фрикционных элементов при интенсивном радиационном обмене энергией с омывающими токами окружающей средой равно соотношению площадей, охлаждаемых к нагреваемым их поверхностям теплообмена.