Способ моделирования процесса газификации остатков жидкого ракетного топлива и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к моделирующим устройствам и может быть использовано при построении процессов газификации остатков жидкого топлива в баках отделяющихся частей (ОЧ) ступени ракет-носителей (РН). Устройство для моделирования процесса газификации остатков жидкого компонента ракетного топлива в баках ОЧ ступени РН содержит экспериментальную установку (ЭУ) в виде модельного бака с поддоном для газифицируемой жидкости, датчиками температуры и давления, баллоны с заранее подготовленным газом, электропневмоклапан, логическое устройство, электронагреватель (ЭН). Вводят в ЭУ теплоноситель (ТН) в виде газовой струи в виде заранее подготовленного газа с заданными параметрами и соответствующим продуктам сгорания сжигаемого топлива в камере газогенератора химическим составом, обеспечивают заданные условия взаимодействия в зоне контакта ТН с поверхностью жидкости, измеряют температуру и давление в различных точках, подают с термодатчика сигнал в логическое устройство, сравнивают сигнал с термодатчика с заданным сигналом на включение или выключение ЭН, включают или выключают ЭН в зависимости от весовых коэффициентов, отклонения текущей температуры ТН, скоростей остывания и повышения температуры ТН, достигают стационарного режима усредненной температуры систем, прекращают подачу ТН в ЭУ. Изобретение позволяет повысить экспериментальную точность процесса газификации. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к ракетно-космической технике и может быть использовано при проведении физического моделирования процессов газификации остатков жидкого топлива в баках отделяющихся частей (ОЧ) ступеней ракет-носителей (РН) в условиях малой гравитации с использованием экспериментальных модельных установок в земных условиях, а также и при натурных пусках РН с системами газификации.

Известен газификатор топлива, защищенный патентом РФ на изобретение №2070655, МПК F02M 31/00, содержащий карбюратор, испаритель, тепловую трубу, снабженную дополнительным электрическим нагревателем, и устройство для подачи воды на испаритель.

Газификатор предназначен для приготовления газифицированной топливно-воздушной смеси для питания двигателей внутреннего сгорания из жидкого топлива, что близко к пневмогидравлической системе топливного бака жидкостной ракетной двигательной установки. Газификация происходит за счет локального нагрева и испарения топлива, распыляемого в диффузоре карбюратора, за счет тепла выхлопных газов, подводимых к испарителю от выхлопного коллектора двигателя тепловой трубой с встроенным электрическим нагревателем.

Однако данное устройство, реализующее способ моделирования остатков компонентов ракетного топлива (КРТ) в баках ОЧ, имеет ограниченные функциональные возможности применительно к ракетно-космической технике.

Наиболее близким по технической сущности к предлагаемому способу является способ моделирования процесса газификации (термохимического обезвреживания), описанный на стр. 163-174 в кн. 1 «Снижение техногенного воздействия ракетных средств выведения на жидких токсичных компонентах ракетного топлива на окружающую среду» (Монография). Под ред. В.И. Трушлякова. - Омск: Изд-во ОмГТУ, 2004. 220 с.

Способ включает моделирование поступления в газовую фазу окислителя (с заданными параметрами в виде струи из форсунки: формы и степени распыления, длины струи, перепада давления на форсунке), обеспечение условий взаимодействия в зоне контакта струи с поверхностью горючего, проведение измерений температуры, давления в различных точках экспериментальной установки.

Устройство для осуществления способа представляет собой экспериментальную установку (ЭУ) в виде модельного бака, который состоит из обечайки, сферического днища, и содержит поддон с двумя вваренными стаканами, температурные датчики, заправочно-сливную арматуру, датчики давления, дренажный трубопровод, расходомер, весоизмерительное устройство, утилизатор, газоанализатор, основанный на использовании катализатора.

Непосредственное использование этого способа и устройства для его осуществления, основанного на получении теплоносителя (ТН), для термодинамического процесса газификации жидкостей, моделирующих остатки КРТ, например керосина, сопряжено со следующими недостатками:

- не предусмотрено использование в качестве ТН газа с параметрами химического состава, соответствующего составу газа, получаемого из реального газогенератора, что влияет на достоверность результатов проводимых экспериментов;

- не предусмотрено автоматическое прекращение эксперимента, после выхода температур всех элементов ЭУ на стационарный режим, что приводит к дополнительным затратам ресурсов на проведение экспериментов;

- не предусмотрено автоматическое поддержание заданной температуры ТН, что приводит к дополнительным затратам на проведение экспериментов и большому разбросу температур ТН.

Техническим результатом заявляемого изобретения является устранение указанных недостатков, а именно повышение точности результатов проводимых экспериментов, поддержание заданной температуры ТН и снижение затрат ресурсов на проведение экспериментов.

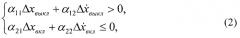

Указанный технический результат достигается за счет того, что в способе моделирования процесса газификации остатков жидкого КРТ в баках ОЧ ступени РН, основанном на введении в ЭУ газовой струи с заданными параметрами, обеспечении заданных условий взаимодействия в зоне контакта ТН с поверхностью жидкости, расположенного на поддоне, проведении измерений температуры, давления в различных точках ЭУ, согласно заявляемому изобретению в качестве ТН используют заранее подготовленный газ, химический состав которого, соответствует продуктам сгорания сжигаемого топлива в камере газогенератора, а при достижении стационарного режима усредненной температуры системы, при котором выполняется условие:

где ΔT=Tcp2-Тср1 - изменение усредненной температуры системы в процессе эксперимента; Tcp1, Тср2 - усредненная температура системы в процессе эксперимента; Δτ=τ2-τ1 - интервал времени анализа, зависящий от инерционности экспериментального стенда; σ - погрешность измерений термодатчиков,

прекращают подачу ТН в ЭУ.

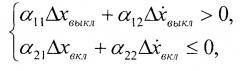

Для поддержания заданной температуры ТН с термодатчика, производящего измерение текущей температуры ТН TTH, сигнал подают в логическое устройство, где производят сравнение его с заданными сигналами на включение или выключение электронагревателя (ЭН) и при выполнении условия:

где α11, α12, α21, α22 - весовые коэффициенты при формировании управляющего сигнала, определяемые из условия точности отслеживания процесса на основе теории автоматического управления; Δxвыкл=TTH-Tвыкл - отклонение текущей температуры ТН TTH от заданной температуры ТН на выключение ЭН Твыкл; - скорость остывания ТН после отключения ЭН в окрестности режима регулирования; Δxвкл=TTH-Tвкл - отклонение текущей температуры ТН TTH от заданной температуры ТН на включение ЭН Твкл; - скорость повышения температуры ТН при включении ЭН в окрестности режима регулирования, осуществляют выключение (включение) ЭН.

Технический результат в части устройства достигается за счет того, что в устройство для моделирования процесса газификации остатков жидкого КРТ в баках ОЧ ступени РН, включающее в свой состав ЭУ в виде модельного бака, содержащего поддон для газифицируемой жидкости, датчики температуры, давления, согласно заявляемому изобретению в его состав дополнительно введены баллоны с заранее подготовленным газом, электропневмоклапан (ЭПК), установленный в магистраль подачи ТН, и логическое устройство для формирования сигнала включения (выключения) ЭН и ЭПК.

Сущность технического решения поясняется чертежами, где

на фиг.1 представлены сглаженные графики изменения температур по времени всех элементов системы , участвующих в теплообмене, полученные экспериментальным путем:

где

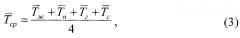

- усредненная температура системы;

- сглаженное значение температуры жидкости;

- сглаженное значение температуры поддона под жидкостью;

- сглаженное значение температуры газа;

- сглаженное значение температуры стенки модельного бака.

Под усредненной температурой системы понимают сглаженное значение средней арифметической температуры всех элементов, участвующих в теплообмене, таких как жидкость, поддон для жидкости, газ и стенка модельного бака.

На фиг.2 изображена схема экспериментального стенда для реализации способа.

Непосредственно при проведении эксперимента газ из баллонов 1 по магистралям с соединительной и запорной арматурой подается через электронагреватель 2 и ЭПК 3 в ЭУ 4. Параметры ТН, такие как давление, расход и температура, задаются заранее. Информация, поступающая от датчиков температур, обрабатывается в логическом устройстве 5 в соответствии с условием (2).

Химический состав газа определяется заранее и соответствует химическому составу продуктов сгорания в камере реального газогенератора, в качестве топлива для которого, например, могут быть использованы «керосин»+«кислород» с массовым соотношением 1:4 или 1:0,7.

Значение температуры, при которой происходит выключение Твыкл (с учетом инерционности остывания) и включение Твкл (с учетом инерционности нагревания) электронагревателя 5, и весовые коэффициенты α11, α12, α21, α22 определяются заранее, на основе дополнительно проведенных технологических экспериментов по методике, изложенной на стр. 173 в кн. 2 «Основы теории автоматического управления». Под ред. А.А. Воронова. - М.: Энергия, 1980. - 312 с.

Количество баллонов с заранее подготовленным газом определяется из условия расхода ТН и времени проведения эксперимента. Если учесть, что стандартные баллоны имеют объем 50 литров и давление 15 МПа, а расход ТН при проведении экспериментов составляет 250-300 л/мин, то для проведения одного эксперимента, продолжительностью 20-30 мин понадобится один баллон.

В результате использования предлагаемого способа и устройства для его реализации достигаются следующие результаты:

- повышается точность результатов проводимых экспериментальных исследований за счет уменьшения разброса температур ТН на 10-15%;

- снижаются затраты ресурсов (электроэнергия для электронагревателя и расход ТН) на проведение экспериментов примерно на 50% за счет прекращения проведения эксперимента при выходе температур всех элементов ЭУ, участвующих в теплообмене, на стационарный режим.

1. Способ моделирования процесса газификации остатков жидкого компонента ракетного топлива в баках отделяющейся части ступени ракеты-носителя, основанный на введении в экспериментальную установку (ЭУ) газовой струи с заданными параметрами (далее теплоноситель), обеспечении заданных условий взаимодействия в зоне контакта теплоносителя (ТН) с поверхностью жидкости, расположенного на поддоне, проведении измерений температуры, давления в различных точках ЭУ, отличающийся тем, что в качестве ТН используют заранее подготовленный газ, химический состав которого, соответствует продуктам сгорания сжигаемого топлива в камере газогенератора, а при достижении стационарного режима усредненной температуры системы, при котором выполняется условие: где ΔT=Tcp2-Tcp1 - изменение усредненной температуры системы в процессе эксперимента; Tcp1, Tcp2 - усредненная температура системы в процессе эксперимента; Δτ=τ2-τ1 - интервал времени анализа, зависящий от инерционности экспериментального стенда; σ - погрешность измерений термодатчиков,прекращают подачу ТН в ЭУ.

2. Способ по п.1, отличающийся тем, что с термодатчика, производящего измерение текущей температуры ТН, сигнал подают в логическое устройство, где производят сравнение его с заданными сигналами на включение или выключение электронагревателя (ЭН) и при выполнении условия: где α11, α12, α21, α22 - весовые коэффициенты при формировании управляющего сигнала, определяемые из условия точности отслеживания процесса на основе теории автоматического управления; Δxвыкл=TTH-Tвыкл - отклонение текущей температуры ТН ТТН от заданной температуры ТН на выключение ЭН Tвыкл; - скорость остывания ТН после отключения ЭН в окрестности режима регулирования; Δxвкл=TTH-Tвкл - отклонение текущей температуры ТН TTH oт заданной температуры ТН на включение ЭН Твкл; - скорость повышения температуры ТН при включении ЭН в окрестности режима регулирования, осуществляют выключение или включение ЭН.

3. Устройство для моделирования процесса газификации остатков жидкого компонента ракетного топлива в баках отделяющейся части ступени ракеты-носителя, включающее в свой состав экспериментальную установку, в виде модельного бака, содержащего поддон для газифицируемой жидкости, датчики температуры, давления, отличающееся тем, что в его состав дополнительно введены баллоны с заранее подготовленным газом, электропневмоклапан, установленный в магистраль подачи ТН, и логическое устройство для формирования сигнала включения или выключения ЭН и электропневмоклапана.