Разъемный кокиль для отливки мелющих шаров

Иллюстрации

Показать всеИзобретение относится к литейному производству. Разъемный кокиль имеет две стороны разъема, на каждой из которых выполнено по две половины шара. С одной стороны разъема выполнены литники для соседних половин шара с наклоном к вертикальным осям соответствующих половин шара с образованием при взаимном пересечении общего литника. Нижняя стенка полукокиля выполнена с толщиной, составляющей 0,36÷0,40 диаметра половины шара, а угол наклона внутренних сторон литников к вертикальным осям соответствующих половин шара составляет 36÷38°. Обеспечивается повышение производительности при отливке мелющих шаров и повышение качества мелющих шаров. 2 ил.

Реферат

Изобретение относится к литейному производству, а именно к конструкциям металлических литейных форм, и может быть использовано для отливки мелющих шаров, используемых для измельчения сырья и материалов в барабанных мельницах.

Наиболее близким по совокупности признаков к заявляемому объекту является выбранный в качестве прототипа разъемный кокиль, содержащий две пары полукокилей, шарнирно соединяемых в кокиль при их совмещении по стороне разъема, причем в каждом полукокиле выполнена полуформа шара с литником. При этом, когда одна пара полукокилей раскрывается для извлечения отливок, вторая пара полукокилей соединяется в кокиль для заливки металла (Авторское свидетельство №462652, опубликовано 04.07.73 г., М. Кл. B22d 15/00).

У заявляемого объекта и прототипа совпадают следующие существенные признаки. Оба разъемных кокиля для отливки мелющих шаров содержат полукокиля, которые при их совмещении по стороне разъема складываются в кокиль, при этом в каждом полукокиле выполнена полуформа шара с литником.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют следующие причины. В известном устройстве кристаллизация шаров последовательно осуществляется только в двух кокилях, состоящих из двух полукокилей. При этом производительность такого разъемного кокиля относительно низкая. Полукокиля в прототипе невозможно объединить в многококильный блок для отливки шаров, например, на высокопроизводительных литейных машинах. Кроме того, в процессе кристаллизации шара, из-за наличия индивидуального для каждого шара литника относительно малого объема даже при незначительном изменении количества заливаемого металла, не обеспечивается необходимая одинаковая подпитка разных отливок шаров жидким металлом. Это приводит к производству мелющих шаров со структурой металла неодинаковой плотности и образованию крупных усадочных дефектов в мелющих шарах, что снижает их ударостойкость и повышает расход при эксплуатации.

В основу заявляемого объекта поставлена задача создать такой разъемный кокиль для отливки мелющих шаров, в котором усовершенствование путем введения новых элементов позволило бы при использовании заявляемого объекта обеспечить достижение технического результата, заключающегося в повышении производительности при отливке мелющих шаров и повышении качества мелющих шаров.

Заявляемый разъемный кокиль для отливки мелющих шаров содержит полукокиля, которые при их совмещении по стороне разъема складываются в кокиль, при этом в каждом полукокиле выполнена полуформа шара с литником. Отличительной особенностью заявляемого объекта является следующее. Разъемный кокиль содержит по меньшей мере один дополнительный полукокиль. При этом каждый полукокиль выполнен с двумя сторонами разъема, на каждой из которых выполнено по две полуформы шара. В каждом полукокиле литники для двух соседних полуформ шара выполнены с одной стороны разъема и с наклоном к вертикальным осям соответствующих полуформ шара, образуя при взаимном пересечении общий литник.

В частных случаях выполнения заявляемый разъемный кокиль для отливки мелющих шаров отличается тем, что:

- угол наклона внутренних сторон литников, которые пересекаются, к вертикальным осям соответствующих полуформ шара составляет 36÷38°;

- отношение толщины нижней стенки полукокиля к диаметру полуформы шара составляет 0,36÷0,40.

При использовании заявляемого объекта обеспечивается достижение технического результата, заключающегося в повышении производительности при отливке мелющих шаров и повышении качества мелющих шаров.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом имеется следующая причинно-следственная связь. Выполнение разъемного кокиля с по меньшей мере одним дополнительным полукокилем и выполнение при этом каждого полукокиля с двумя сторонами разъема, на каждой из которых выполнено по две полуформы шара, и в каждом полукокиле литники для двух соседних полуформ шара выполнены с одной стороны разъема и с наклоном к вертикальным осям соответствующих полуформ шара, образуя при взаимном пересечении общий литник, позволяет собрать разъемный кокиль минимум из трех, а вообще, из любого необходимого количества полуформ, состыкованных друг с другом по сторонам разъема. Такое выполнение разъемного кокиля для отливки мелющих шаров позволяет соединить любое количество полукокилей в зависимости от желаемой производительности отливки шаров, скомпоновав полукокиля в многококильный блок для использования его, например, на литейных машинах карусельного или конвейерного типов.

В многококильном блоке жидкий металл можно заливать с незначительным избытком в каждую пару полуформ через общий литник относительно большого объема. При этом, даже при относительно значительных изменениях количества заливаемого металла в общий литник каждой пары полукокилей, в процессе кристаллизации каждого шара обеспечивается необходимая, одинаковая для всех шаров, подпитка отливки шара жидким металлом. Это способствует производству всех мелющих шаров со структурой металла одинаковой плотности и предотвращает образование крупных усадочных дефектов в шарах, что повышает ударостойкость мелющих шаров и снижает их расход при эксплуатации.

Выполнение в частных случаях в многококильном блоке угла наклона внутренних сторон литников, которые пересекаются, к вертикальным осям соответствующих полуформ шара в диапазоне 36÷38° и выполнение нижней стенки каждого полукокиля с толщиной, которая составляет 0,36÷0,40 относительно диаметра полуформы шара, в еще большей степени способствует отливке всех мелющих шаров со структурой металла одинаковой плотности и предотвращению образования крупных усадочных дефектов в мелющих шарах. Величина угла наклона литника относительно вертикальной оси формы шара выбрана таким образом, чтобы обеспечивать легкое его отделение от шара в процессе выбивки отливки из формы, либо при последующей обработке в галтовочном барабане. Выполнение нижней стенки кокиля с заданной толщиной создает оптимальные условия для охлаждения отливки в процессе кристаллизации в литейной форме, что позволяет получить однородную плотную структуру по объему мелющего шара, которая способствует равномерному его износу при эксплуатации, повышает ударостойкость и эффективность работы мелющего шара при измельчении сырья.

Выбор граничных значений параметров обусловлен следующим. Выполнение литника с углом наклона его внутренней (меньшей) стороны к вертикальной оси полуформы шара менее 36° уменьшает размеры литника, а следовательно, массу прибыльной части, что затрудняет стабильную подпитку шара жидким металлом при кристаллизации и нетехнологично с точки зрения изготовления, механической обработки кокиля, а также заливки формы жидким металлом. Выполнение литника с углом наклона его внутренней (меньшей) стороны к вертикальной оси полуформы шара более 38° утяжеляет прибыльную часть, что увеличивает расход жидкого металла при заливке форм и затрудняет освобождение шаров от литников после выбивки из литейных форм. Если отношение толщины нижней стенки полукокиля к диаметру полуформы шара составляет менее 0,36, то увеличивается скорость охлаждения отливок, усиливается направленная кристаллизация металла в форме, что ведет к повышению вероятности образования в отливках крупных усадочных дефектов. Если отношение толщины нижней стенки полукокиля к диаметру полуформы шара составляет более 0,40, то увеличивается вес кокиля, что создает дополнительные нагрузки при его эксплуатации, замедляется процесс охлаждения отливок в кокиле и увеличивается время их кристаллизации, что способствует образованию грубозернистой структуры и снижает прочностные характеристики мелющих шаров.

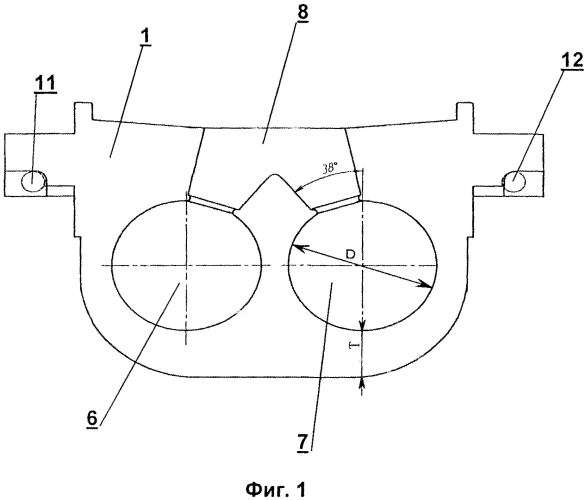

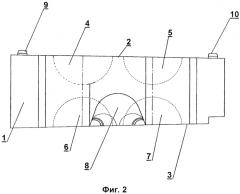

Сущность заявляемого объекта поясняется графическими материалами, на которых изображено:

на фиг.1 - вид полукокиля в плоскости разъема;

на фиг.2 - вид полукокиля сверху.

На чертежах проставлены следующие обозначения:

1 - полукокиль;

2 - сторона разъема;

3 - сторона разъема;

4 - полуформа шара;

5 - полуформа шара;

6 - полуформа шара;

7 - полуформа шара;

8 - литник;

9 - штифт;

10 - штифт;

11 - отверстие под штифт;

12 - отверстие под штифт;

Т - толщина нижней стенки полукокиля;

D - диаметр полуформы шара.

В конкретном примере выполнения разъемный кокиль для оливки мелющих шаров содержит полукокили 1, которые при их совмещении по сторонам разъема складываются в кокиль. При этом каждый полукокиль 1 выполнен с двумя сторонами разъема 2 и 3. На стороне разъема 2 выполнено по две полуформы шара 4 и 5. На стороне разъема 3 также выполнено по две полуформы шара 6 и 7. В каждом полукокиле 1 литники для двух соседних полуформ шара, например полуформ шара 6 и 7 со стороны разъема 3 выполнены с наклоном к вертикальным осям соответствующих полуформ шара 6 и 7, образуя при взаимном пересечении общий литник 8. Аналогично изготовленные полукокиля 1 соединяются в кокиль по сторонам разъема 2 и 3 с помощью штифтовых соединений с использованием штифтов, например, 9 и 10 и отверстий под штифт 11 и 12. Количество полукокилей 1, из которых собирается кокиль, начинается с трех и определяется требуемой производительностью при отливке мелющих тел.

Наиболее эффективно использование заявляемого объекта для отливки мелющих шаров на литейных машинах карусельного или конвейерного типов. При изготовлении полукокилей для отливки шаров, например, диаметром 120 мм нижняя стенка полукокиля 1 выполняется толщиной (Т) 48 мм, что составляет 0,4 от диаметра (D) полуформы шара. В каждом полукокиле 1 литники для двух соседних полуформ шара, например полуформ шара 6 и 7 со стороны разъема 3, выполнены с наклоном, например, под углом 38° к вертикальным осям соответствующих полуформ шара 6 и 7, образуя при взаимном пересечении общий литник 8. Соединенные по сторонам разъема 2 и 3 полукокиля 1 устанавливаются в ряд на направляющих карусели или конвейера литейной машины. Кокиля находятся в постоянном движении. На участке заливки жидкий металл, например белый нелегированный чугун при температуре 1380÷1400°, последовательно заливают в каждую пару полукокилей через литник 8, общий для двух пар полуформ шаров, например, 6 и 7. Массивные литники 8, подведенные к шарам, являются прибылью, подпитывающей отливки в процессе кристаллизации, и благодаря своему расположению способствуют легкому отделению литников после выбивки шаров из форм. Полученные в результате заливки форм шары кристаллизуются в процессе движения карусели или конвейера литейной машины. Подходя к участку выбивки шаров из форм, штифтовые соединения полукокилей разнимаются, полукокиля отделяются друг от друга, и закристаллизовавшиеся шары выпадают из форм. Освобожденные от отливок полукокиля снова совмещаются и движутся к участку заливки. Процесс повторяется. При этом, даже при некоторых изменениях количества заливаемого металла в каждый общий литник пары полукокилей в процессе кристаллизации шаров, обеспечивается необходимая, одинаковая для всех шаров, подпитка отливки каждого шара жидким металлом. Это способствует производству всех мелющих шаров со структурой металла одинаковой плотности и предотвращает образование крупных усадочных дефектов в шарах, что повышает ударостойкость мелющих шаров и снижает их расход при эксплуатации.

Разъемный кокиль для литейных машин карусельного или конвейерного типа для отливки мелющих шаров, имеющий две стороны разъема, на каждой из которых выполнена половина шара, отличающийся тем, что на каждой стороне разъема выполнено по две половины шара, и с одной стороны разъема выполнены литники для соседних половин шара с наклоном к вертикальным осям соответствующих половин шара с образованием при взаимном пересечении общего литника, при этом нижняя стенка полукокиля выполнена с толщиной, составляющей 0,36÷0,40 диаметра половины шара, а угол наклона внутренних сторон литников к вертикальным осям соответствующих половин шара составляет 36÷38°.