Раствор электролита и электрохимические способы модификации поверхности

Иллюстрации

Показать всеИзобретение относится к области электрохимической обработки заготовок из цветных металлов, а именно к используемому для обработки водному раствору электролита. Раствор электролита содержит лимонную кислоту с концентрацией в диапазоне от 1,665 г/л до 982 г/л, гидродифторид аммония с концентрацией от 2 г/л до 360 г/л и не более 3,35 г/л сильной кислоты. Обработка поверхности заготовки включает подвергание поверхности воздействию ванны с водным раствором электролита, регулирование температуры ванны меньше или равной 85°C, подключение заготовки к аноду источника питания постоянного тока и погружение катода источника питания постоянного тока в ванну и пропускание через ванну тока менее чем 255000 ампер на квадратный метр. Изобретение позволяет использовать водный раствор электролита для обработки различных цветных металлов, при этом электролит является экологически безопасным и не создает опасных отходов. 6 н. и 23 з.п. ф-лы, 12 ил., 9 табл.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка связана с находящейся в общей собственности заявкой, озаглавленной «Раствор электролита и способы электролитической полировки», которая подана одновременно с настоящей заявкой.

ОБЛАСТЬ ТЕХНИКИ

[0002] Растворы и способы относятся к общей области электролитической полировки деталей из цветных металлов и поверхностей, а более конкретно - к обработке поверхности с помощью электролитической полировки, включая модуляцию трещин и удаление оксидов, на цветных и реакционноспособных металлах, в частности, титане и титановых сплавах.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0003] При обработке реакционноспособных металлов давлением из слитка в конечный прокат и после горячей обработки готовой детали необходимо удалять материал определенного поверхностного слоя оксида металла или, в случае титана и титановых сплавов, того, что обычно называют альфа-оболочкой. Эти обогащенные кислородом фазы возникают, когда реакционноспособные металлы нагревают на воздухе или в кислородсодержащих атмосферах. Оксидный слой может влиять на прочность материала, сопротивление усталости и коррозионную стойкость металла. Титан и титановые сплавы входят в число реакционноспособных металлов, что означает, что они реагируют с кислородом и образуют хрупкий связный оксидный слой (TiO2 для Ti, ZrO2 для Zr и т.д.) всякий раз, когда их нагревают на воздухе или в окислительной атмосфере выше примерно 480°C (900°F), в зависимости от конкретных сплава и окислительной атмосферы. Оксидный слой создается при нагревании металла до температур, необходимых для типичной ковки в вальцах или прокатки в прокатном стане, в результате сварки или при нагревании для проковки готовой детали или горячего формования детали. Оксиды реакционноспособных металлов и альфа-оболочка являются хрупкими, и формование, как правило, сопровождается образованием серии поверхностных микротрещин, которые проникают в объем металла, потенциально вызывая преждевременные разрушения при растяжении или усталости и делая поверхность более восприимчивой к химическому воздействию. Поэтому оксидный слой или слой альфа-оболочки должен быть удален перед любой последующей горячей или холодной обработкой или до пуска готового изделия в эксплуатацию.

[0004] При обработке давлением реакционноспособных металлов, таких как титан и титановые сплавы, из слитка в готовую деталь также важно, чтобы были удалены трещины, образовавшиеся в ходе термической и механической обработки. Как описано выше, эти трещины могут проходить глубже, чем альфа-оболочка, и проникать в объем металла. Реакционноспособные металлы обычно нагревают, подвергают горячей обработке (например, ковке, прокатке, вытяжке, прессованию, экструдированию), охлаждают и подогревают для дополнительной горячей обработки от 4 до 8 раз, для превращения слитка в конечный продукт - прокат. Прокат часто опять нагревают для изготовления готовой детали с использованием методов, включающих, но не ограничивающихся таковыми, горячее выдавливание, раскатку, сверхпластичное формование и штамповку в закрытых штампах. Всякий раз, когда металл охлаждают после горячей обработки, на поверхности образуются трещины, которые простираются в заготовку. При традиционной обработке эти трещины удаляют шлифованием, которое включает механическое удаление, или химическим стравливанием в сильной кислоте, обычно HF-HNO3, слоя равномерной толщины или количества материала с заготовки, пока не будет вскрыто и удалено дно самой глубокой трещины. Шлифование или химическое травление до этой глубины гарантирует, что будут удалены все трещины, но занимает значительное количество времени и труда, а также приводит к значительной и дорогостоящей потере материала. Это обусловлено тем, что иногда трещины простираются в заготовку до глубины, составляющей 5% или более толщины или диаметра заготовки или готовой детали. Однако удаление трещин необходимо, поскольку, если трещины не удалять перед последующей стадией горячей обработки давлением или использованием готовой детали в эксплуатации, трещины могут распространиться и разрушить заготовку или готовую деталь.

[0005] В химии и промышленности электролиз представляет собой способ использования постоянного электрического тока (DC) для стимулирования несамопроизвольной в иных обстоятельствах химической реакции. Электролитическая полировка является хорошо известным применением электролиза для удаления заусенцев с металлических деталей и для получения блестящей и гладкой отделки поверхности. Подлежащую электролитической полировке заготовку погружают в ванну с раствором электролита и подвергают воздействию постоянного электрического тока. Заготовку поддерживают анодом, а подключение катода производят к одному или более металлическим проводникам, окружающим заготовку в ванне. Электролитическая полировка основана на двух противоположных реакциях, которые контролируют процесс. Первая реакция представляет собой реакцию растворения, в ходе которой металл с поверхности заготовки переходит в раствор в виде ионов. Таким образом, металл ион за ионом удаляется с поверхности заготовки. Другая реакция представляет собой реакцию окисления, в ходе которой на поверхности заготовки образуется слой оксида. Нарастание оксидной пленки ограничивает развитие реакции удаления ионов. Эта пленка является наиболее толстой поверх микровпадин и наиболее тонкой поверх микровыступов, а поскольку электрическое сопротивление пропорционально толщине оксидной пленки, наибольшая скорость растворения металла возникает на микровыступах, а наименьшая скорость растворения металла имеет место на микровпадинах. Следовательно, путем электролитической полировки можно селективно удалять микроскопические возвышения, или «пики», с более высокой скоростью, чем скорость воздействия на соответствующие микровпадины или «долины».

[0006] Еще одно применение электролиза состоит в процессах электрохимической размерной обработки (ЭРО) (от англ. electrochemical machining processes, ECM). При ЭРО между электродом и металлической заготовкой пропускают сильный ток (часто составляющий более 40000 Ампер и подводимый при плотностях тока часто более 1,5 миллионов ампер на квадратный метр), вызывая удаление материала. Электрический ток пропускают через проводящую текучую среду (электролит) от отрицательно заряженного электрода-«инструмента» (катода) к проводящей заготовке (аноду). Катодный инструмент выполняют с формой, соответствующей желаемой операции размерной обработки, и продвигают в анодную заготовку. Находящийся под давлением электролит нагнетают при заданной температуре в обрабатываемую область. Материал заготовки удаляют, практически переводя в жидкость, со скоростью, определяемой скоростью подачи инструмента в заготовку. Величина зазора между инструментом и заготовкой варьируется в диапазоне от 80 до 800 микрон (80-800 мкм) (от 0,003 до 0,030 дюйма). По мере того как электроны пересекают зазор, материал на заготовке растворяется, и инструмент придает заготовке желаемую форму. Электролитическая текучая среда уносит гидроксид металла, образовавшийся в процессе реакции между электролитом и заготовкой. Необходима промывка, поскольку процесс электрохимической размерной обработки обладает низкой «терпимостью» к комплексам металлов, накапливающимся в растворе электролита. Напротив, способы с использованием раскрытых здесь растворов электролитов остаются стабильными и эффективными даже при высоких концентрациях титана в растворе электролита.

[0007] Растворы электролита для электролитической полировки металлов обычно представляют собой смеси, содержащие концентрированные сильные кислоты (полностью диссоциированные в воде), такие как неорганические кислоты. Сильные кислоты, как описано здесь, обычно квалифицируются как кислоты, которые являются более сильными в водном растворе, чем ион гидроксония (H3O+). Примерами сильных кислот, обычно используемых в электролитической полировке, являются серная кислота, соляная кислота, перхлорная кислота и азотная кислота, тогда как примеры слабых кислот включают кислоты из группы карбоновых кислот, такие как муравьиная кислота, уксусная кислота, масляная кислота и лимонная кислота. Органические соединения, такие как спирты, амины или карбоновые кислоты, иногда используют в смесях с сильными кислотами в целях замедления реакции травления с растворением, чтобы избежать избыточного травления поверхности заготовки. Смотри, например, патент США № 6610194, описывающий использование уксусной кислоты в качестве замедлителя реакции.

[0008] Существует побудительный мотив сократить использование этих сильных кислот в ваннах для отделочной обработки металлов, главным образом из-за их опасности для здоровья и затрат на утилизацию отходов использованного раствора. Лимонная кислота ранее была принята в качестве пассивирующего агента для изделий из нержавеющей стали согласно стандартам как Министерства обороны США, так и ASTM (Американского общества по испытанию материалов). Однако хотя в предшествующих исследованиях была показана и количественно определена экономия от использования промышленной пассивационной ванны с раствором лимонной кислоты для пассивирования нержавеющей стали, они оказались неспособными выявить подходящий раствор электролита, в котором значительная концентрация лимонной кислоты смогла бы снизить концентрацию сильных кислот. Например, в публикации, озаглавленной «Лимонная кислота и предотвращение загрязнения при пассивации и электролитической полировке» («Citric Acid & Pollution Prevention in Passivation & Electropolishing») от 2002 г., описано несколько преимуществ снижения количества сильных неорганических кислот путем их замещения на некоторое количество более слабой органической кислоты и, в частности, лимонной кислоты из-за ее низкой стоимости, доступности и относительно безопасной утилизации, но, в конечном счете, оценен альтернативный электролит, содержащий смесь главным образом фосфорной и серной кислот с небольшим количеством органической кислоты (не лимонной кислоты).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Удаление альфа-оболочки и модуляция трещин обычно не достигаются в процессах электролитической полировки. Сильнокислотные компоненты, находящиеся в типичных электролитических растворах, используемых в уровне техники для электролитической полировки, приводят к миграции водорода в поверхности металла и агрессивному неконтролируемому травлению, которое может углублять трещины. В своей разработке новых химических основ ванн для электролитической полировки с использованием растворов слабых кислот и гидродифторида аммония (ГФА), в отсутствие сильнокислотных компонентов, авторы изобретения обнаружили, что как удаление альфа-оболочки, так и модуляция трещин могут быть эффективно достигнуты посредством электролитической полировки. Таким образом, здесь раскрыты способы удаления оксидов и модуляции трещин с помощью процессов электролитической полировки при использовании новых химических составов ванны, пригодных для этих способов.

[0010] В одном варианте воплощения раскрыт водный раствор электролита, включающий от примерно 0,1% по массе до примерно 59% по массе карбоновой кислоты и от примерно 0,1% по массе до примерно 25% по массе фторидной соли и практически не содержащий сильной кислоты.

[0011] В еще одном варианте воплощения раскрыт водный раствор электролита, включающий от примерно 1,665 г/л лимонной кислоты до примерно 982 г/л лимонной кислоты и от примерно 2 г/л гидродифторида аммония до примерно 360 г/л гидродифторида аммония фторидной соли и практически не содержащий сильной кислоты.

[0012] В одном варианте воплощения раскрыт способ обработки поверхности заготовки из цветного металла, включающий в себя подвергание поверхности воздействию ванны с водным раствором электролита с концентрацией лимонной кислоты, меньшей или равной примерно 300 г/л, и концентрацией гидродифторида аммония, большей или равной примерно 10 г/л, и имеющим не более чем примерно 3,35 г/л сильной кислоты, регулирование температуры ванны большей или равной примерно 54°C, подключение заготовки к аноду источника питания постоянного тока и погружение катода источника питания постоянного тока в ванну, и пропускание тока через ванну.

[0013] В одном варианте воплощения раскрыт способ модуляции трещин в поверхности заготовки из цветного металла, включающий в себя подвергание поверхности воздействию ванны с водным раствором электролита с концентрацией лимонной кислоты, меньшей или равной примерно 300 г/л, и концентрацией гидродифторида аммония, большей или равной примерно 60 г/л, и имеющим не более чем примерно 3,35 г/л сильной кислоты, регулирование температуры ванны большей или равной примерно 54°C, подключение заготовки к аноду источника питания постоянного тока и погружение катода источника питания постоянного тока в ванну, и пропускание через ванну тока менее чем примерно 53,8 ампер на квадратный метр.

[0014] В одном варианте воплощения раскрыт способ удаления оксида металла с поверхности заготовки из цветного металла, включающий в себя подвергание поверхности воздействию ванны с водным раствором электролита с концентрацией лимонной кислоты, меньшей или равной примерно 60 г/л, и концентрацией гидродифторида аммония, большей или равной примерно 60 г/л, и имеющим не более чем примерно 3,35 г/л сильной кислоты, регулирование температуры ванны большей или равной примерно 54°C, подключение заготовки к аноду источника питания постоянного тока и погружение катода источника питания постоянного тока в ванну, и пропускание через ванну тока менее чем примерно 53,8 ампер на квадратный метр.

[0015] В одном варианте воплощения раскрыт способ удаления альфа-оболочки с поверхности заготовки из титана или титанового сплава, включающий в себя подвергание поверхности воздействию ванны с водным раствором электролита с концентрацией лимонной кислоты, меньшей или равной примерно 60 г/л, и концентрацией гидродифторида аммония, большей или равной примерно 60 г/л, и имеющим не более чем примерно 3,35 г/л сильной кислоты, регулирование температуры ванны большей или равной примерно 54°C, подключение заготовки к аноду источника питания постоянного тока и погружение катода источника питания постоянного тока в ванну, и пропускание через ванну тока менее чем примерно 53,8 ампер на квадратный метр.

КРАТКОЕ ОПИСАНИЕ ФИГУР

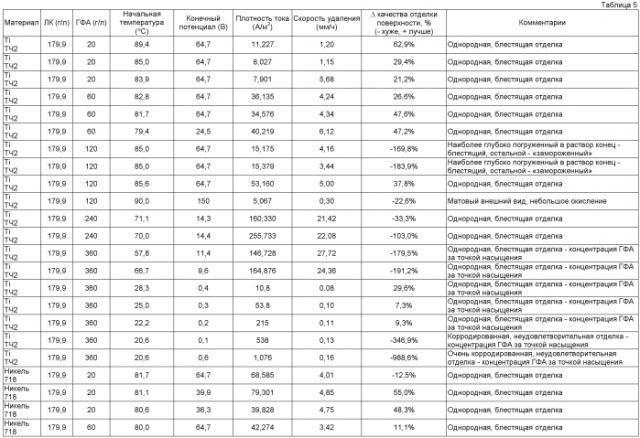

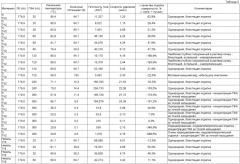

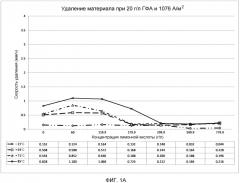

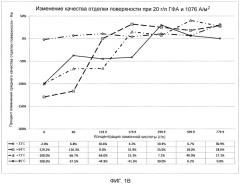

[0016] Фигуры 1A-1B представляют собой графики данных, показывающих скорость удаления материала и изменение качества отделки поверхности как функцию концентрации лимонной кислоты в водном растворе электролита, имеющем умеренно низкую концентрацию 20 г/л гидродифторида аммония, при высокой плотности тока 1076 А/м2 в диапазоне температур.

[0017] Фигуры 2A-2B представляют собой графики данных, показывающих скорость удаления материала как функцию концентрации гидродифторида аммония в водном растворе электролита, содержащем 120 г/л лимонной кислоты, при характерных низких и высоких температурах соответственно, в диапазоне плотностей тока.

[0018] Фигуры 2C-2D представляют собой графики данных, показывающих изменение качества отделки поверхности как функцию гидродифторида аммония при условиях, соответствующих фигурам 2A-2B соответственно.

[0019] Фигуры 2E-2F представляют собой графики данных, показывающих скорость удаления материала и изменение качества отделки поверхности соответственно как функцию плотности тока в водном растворе электролита практически без лимонной кислоты при температуре 85°C.

[0020] Фигуры 3A-3D представляют собой графики данных, показывающих скорость удаления материала как функцию концентрации лимонной кислоты в водном растворе электролита для нескольких концентраций гидродифторида аммония при плотности тока 53,8 А/м2 и температурах 21°C, 54°C, 71°C и 85°C соответственно.

[0021] Фигуры 4A-4D представляют собой графики данных, показывающих скорость удаления материала как функцию концентрации лимонной кислоты в водном растворе электролита для нескольких концентраций гидродифторида аммония при температуре 54°C и плотностях тока 10,8 А/м2, 215 А/м2, 538 А/м2 и 1076 А/м2 соответственно.

[0022] Фигуры 4E-4G представляют собой графики данных, показывающих скорость удаления материала как функцию плотности тока при температуре 85°C в водном растворе, содержащем 120 г/л, 600 г/л и 780 г/л лимонной кислоты соответственно, для нескольких концентраций гидродифторида аммония.

[0023] Фигуры 4H-4J представляют собой графики данных, показывающих изменение качества отделки поверхности как функцию плотности тока при условиях, соответствующих фигурам 4E-4G соответственно.

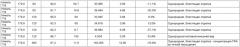

[0024] Фигуры 5A-5B представляют собой графики данных, показывающих количество удаленного материала и изменение качества отделки поверхности соответственно при различных сочетаниях концентраций лимонной кислоты и гидродифторида аммония при низкой температуре (21°C) и высокой плотности тока (538 А/м2).

[0025] Фигуры 6A-6B представляют собой графики данных, показывающих количество удаленного материала и изменение качества отделки поверхности соответственно при различных сочетаниях концентраций лимонной кислоты и гидродифторида аммония при низкой температуре (21°C) и высокой плотности тока (1076 А/м2).

[0026] Фигуры 7A-7B представляют собой графики данных, показывающих количество удаленного материала и изменение качества отделки поверхности соответственно при различных сочетаниях концентраций лимонной кислоты и гидродифторида аммония при высокой температуре (85°C) и высокой плотности тока (1076 А/м2).

[0027] Фигуры 8A-8B представляют собой графики данных, показывающих количество удаленного материала и изменение качества отделки поверхности соответственно при различных сочетаниях концентраций лимонной кислоты и гидродифторида аммония при характерных высокой температуре (85°C) и низкой плотности тока (10,8 А/м2).

[0028] Фигуры 9A-9B представляют собой графики данных, показывающих количество удаленного материала и изменение качества отделки поверхности соответственно при различных сочетаниях концентраций лимонной кислоты и гидродифторида аммония при характерных высокой температуре (85°C) и высокой плотности тока (538 А/м2).

[0029] Фигуры 10A-10B представляют собой графики данных, показывающих количество удаленного материала и изменение качества отделки поверхности соответственно при различных сочетаниях концентраций лимонной кислоты и гидродифторида аммония при характерных умеренно высокой температуре (71°C) и умеренной плотности тока (215 А/м2).

[0030] Фигура 11 является схематическим представлением последовательности, которая имеет место в известном из уровня техники процессе удаления трещины, простирающейся в заготовку от поверхности материала.

[0031] Фигура 12 является схематическим представлением последовательности, которая имеет место в процессе с использованием раскрытого здесь электролита для модуляции трещины, простирающейся в заготовку от поверхности материала.

ПОДРОБНОЕ ОПИСАНИЕ

[0032] Здесь раскрыты водные растворы электролита, которые являются особенно полезными для обработки поверхности реакционноспособных металлов, включая, но не ограничиваясь таковыми, титан и титановые сплавы. Относительно небольшие количества фторидной соли и карбоновой кислоты растворяют в воде, практически в отсутствие сильной кислоты, такой как неорганическая кислота, так что раствор практически не содержит сильной кислоты. Этот раствор электролита является заметным отступлением от более ранних попыток обработки в электролитных ваннах поверхности реакционноспособных металлов, включая, но не ограничиваясь таковыми, титан и титановые сплавы, для которых обычно используют сильные кислоты и требуется, чтобы количество воды в растворе электролита поддерживалось на абсолютном минимуме.

[0033] Фторидная соль обеспечивает источник фторид-ионов для раствора и может представлять собой, но не ограничивается таковым, гидродифторид аммония, NH4HF2 (иногда сокращаемый здесь как «ГФА»). Не привязываясь к теории, представляется, что карбоновая кислота смягчает воздействие фторид-ионов на обрабатываемую поверхность реакционноспособного металла и может представлять собой, но не ограничивается таковой, лимонную кислоту. К раствору преднамеренно не добавляют никакого количества сильной кислоты или неорганической кислоты, хотя может присутствовать следовое количество сильной кислоты. Используемые здесь термины «практически в отсутствие» и «практически не содержит» применяются для обозначения концентраций сильной кислоты, меньших или равных примерно 3,35 г/л, предпочтительно меньших или равных примерно 1 г/л, а более предпочтительно меньших, чем примерно 0,35 г/л.

[0034] Пробные образцы технически чистого (ТЧ) титана погружали в ванну с водным раствором, содержащим 60 г/л лимонной кислоты и 10 г/л ГФА при 54°C, и подавали ток при 583 А/м2. Образец, отрезанный от полосы титана с полученной после прокатки поверхностью (с шероховатостью поверхности 0,52 мкм), подвергнутый воздействию этого раствора в течение 15 минут, стал равномерно гладким (с шероховатостью поверхности 0,45 мкм) и косметически отражающим. Затем были пошагово добавлены небольшие количества HNO3 (азотной кислоты) с 42° Be, и приготовленный пробный образец был обработан несколько раз до обнаружения изменений поверхности. Образцы не испытывали воздействия обработки после каждого добавления азотной кислоты до достижения концентрации азотной кислоты 3,35 г/л, при которой контрольная панель показывала неоднородный косметический внешний вид, включая питтинговую коррозию и отслаивание, с нерегулярным воздействием по периметру образца, с шероховатостью поверхности в диапазоне от 0,65 до 2,9 мкм и выше. Азотная кислота считается пограничной сильной кислотой, с константой диссоциации не намного большей, чем константа диссоциации иона гидроксония. Поэтому ожидается, что для других более сильных кислот, обладающих той же или большими константами диссоциации, чем у азотной кислоты, подобный раствор электролита был бы аналогично эффективным при контролируемом удалении материала и микрополировке при концентрациях сильной кислоты менее чем приблизительно 3,35 г/л. Однако ожидается, что другие раскрытые здесь растворы электролитов, обладающие различными концентрациями лимонной кислоты и ГФА и различными соотношениями концентраций лимонной кислоты и ГФА, могут обладать более низкой «терпимостью» к присутствию сильной кислоты, в зависимости от конкретной сильной кислоты, а также рабочих параметров, таких как температура и плотность тока. Поэтому для обеспечения возможности эффективного использования водных растворов электролитов для удаления материала и тонкой отделки поверхности в широком диапазоне концентраций лимонной кислоты и ГФА и при широком диапазоне температур и плотностей тока должно присутствовать не более примерно 1 г/л сильной кислоты, а предпочтительно не более примерно 0,35 г/л сильной кислоты.

[0035] Были проведены обширные испытания электролитической полировки на образцах титана и титановых сплавов с использованием ряда химических концентраций, плотностей тока и температур. В частности, испытание было проведено на «чистом» прокате (представляющем типичное состояние «поставки» металла производителями проката, отвечающее стандартам Американского общества по испытанию материалов (ASTM) или Спецификации аэрокосмических материалов (AMS)), чтобы измерить способность различных растворов и способов удалять объем металла, улучшать или утончать отделку поверхности на листовых металлических изделиях с низкими скоростями удаления материала и/или микрополировать поверхности металла для очень тонкой отделки поверхностей с очень низкими скоростями удаления материала. В дополнение в то время как большинство испытаний было сосредоточено на титане и титановых сплавах, испытание также показало, что одни и те же растворы и способы в более общем случае применимы для обработки многих цветных металлов. Например, хорошие результаты были получены, помимо титана и титановых сплавов, на металлах, включая, но не ограничиваясь таковыми, золото, серебро, хром, цирконий, алюминий, ванадий, ниобий, медь, молибден, цинк и никель. Дополнительно также были успешно обработаны такие сплавы, как титан-молибден, титан-алюминий-ванадий, титан-алюминий-ниобий, титан-никель (Nitinol®), титан-хром (Ti 17®), Waspaloy и Inconel® (сплав на основе никеля).

[0036] Раствор электролита, содержащий лимонную кислоту и гидродифторид аммония, доказал свою эффективность при травлении цветных металлов и сплавов металлов при неожиданно разбавленной концентрации обоих компонентов. В этом контексте травление следует понимать как охватывающее практически равномерное удаление поверхности. В дополнение усовершенствования в качестве отделки поверхности были продемонстрированы по широкому диапазону концентраций как лимонной кислоты, так и гидродифторида аммония. Хотя можно использовать любую концентрацию лимонной кислоты вплоть до точки насыщения водой (59% по массе или примерно 982 г/л водного раствора при стандартных температуре и давлении), похоже, что имеет место корреляция между концентрацией лимонной кислоты и концентрацией гидродифторида аммония, при которой лимонная кислота достаточно ослабляет эффекты травления фторид-ионами, образующимися при диссоциации гидродифторида аммония, что скорость удаления материала резко сокращается, тогда как микрополировка поверхности материала усиливается. Как для травления, так и для микрополирования некоторые смеси, имеющие столь низкие значения концентраций лимонной кислоты, как 3,6% масс., или примерно 60 г/л раствора, продемонстрировали скорости травления и результаты микрополировки поверхности титана, сопоставимые со смесями, имеющими значительно более высокие концентрации лимонной кислоты, в том числе вплоть до примерно 36% масс., или примерно 600 г/л раствора. Таким образом, в этих растворах скорость травления явно более непосредственно зависит от концентрации ГФА, чем от концентрации лимонной кислоты. Эффективное травление и микрополирование были продемонстрированы даже при крайне низких концентрациях лимонной кислоты, менее примерно 1% масс., или примерно 15 г/л раствора. Однако присутствие даже минимального количества фторид-ионов оказывается достаточным для того, чтобы происходило некоторое удаление металла.

[0037] Скорость травления существенно падает при концентрациях лимонной кислоты свыше примерно 600 г/л. Однако при этой высокой концентрации лимонной кислоты, по меньшей мере в случаях плотности тока от умеренной до высокой, результаты отделки поверхности улучшаются, тогда как скорость травления падает. Таким образом, при подаче постоянного тока более разбавленные смеси лимонной кислоты обеспечивают большие скорости удаления материала с поверхности, тогда как более концентрированные смеси лимонной кислоты, вплоть до такой высокой концентрации смеси, как примерно 42% по массе, или примерно 780 г/л раствора, обеспечивают более гладкую и более зеркальную поверхность, с однородной тонкозернистой структурой и отсутствием эффекта короны, по сравнению с деталями, обработанными менее концентрированными смесями лимонной кислоты.

[0038] Высококонтролируемое удаление металла может быть достигнуто с использованием описанных здесь растворов ванн и способов. В частности, уровень контроля настолько тонок, что объемный металл можно удалять со столь малыми толщинами, как 0,0001 дюйма, и с такими большими и точными, как 0,5000 дюйма. Столь тонкий контроль может быть достигнут путем регулирования сочетания концентраций лимонной кислоты и ГФА, температуры и плотности тока, а также путем варьирования длительности и цикличности подачи постоянного тока. Удаление может быть выполнено в основном равномерно на всех поверхностях заготовки или может быть избирательно применено только на определенных выбранных поверхностях проката или изготовленного конструктивного элемента. Контроль удаления достигается путем тонкой настройки нескольких параметров, включая, но не ограничиваясь таковыми, температуру, плотность мощности, цикл подведения мощности, концентрацию ГФА и концентрацию лимонной кислоты.

[0039] Скорости удаления непосредственно варьируются с температурой, а значит, при поддержании всех других параметров постоянными удаление становится медленнее при более низких температурах и быстрее при более высоких температурах. Тем не менее, путем поддержания концентраций лимонной кислоты и ГФА в пределах определенных предпочтительных диапазонов можно также достигнуть высоких уровней микрополировки при высоких температурах, что противоположно тому, что можно было бы ожидать.

[0040] Скорость удаления зависит от режима подачи питания постоянного тока. В отличие от того, что можно было бы ожидать, скорость удаления выглядит обратно зависимой от непрерывно подаваемого питания постоянного тока, и при непрерывной подаче повышение плотности мощности постоянного тока снижает скорость удаления. Однако при циклическом переключении питания постоянного тока скорости удаления можно повысить. Следовательно, когда желательными являются значительные скорости удаления материала, в течение всей операции обработки питание постоянного тока циклически переключают между «ВКЛЮЧЕНО» и «ВЫКЛЮЧЕНО». Напротив, когда желательным является тонкий контроль скоростей удаления, питание постоянного тока подают непрерывно.

[0041] Не привязываясь к теории, представляется, что удаление замедляется пропорционально толщине слоя оксида, который образуется на поверхности металла, и более высокое поданное питание постоянного тока приводит к большему окислению на поверхности металла, что может действовать как барьер для воздействия фторид-ионов на металл. Соответственно, циклическое переключение питания постоянного тока между состояниями «включено» и «выключено» при заданной скорости может преодолеть этот оксидный барьер или создает механизм, который заставляет толстый оксид периодически отслаиваться с поверхности. Как здесь описано, при варьировании рабочих параметров температуры ванны, прикладываемого напряжения, концентрации лимонной кислоты и концентрации гидродифторида аммония, электролит обеспечивает возможность подобрать искомые результаты, а именно высококонтролируемое удаление объемного металла и микрополировку, к конкретному применению. В дополнение варьирование режимов работы в пределах заданного технологического набора рабочих параметров может видоизменять и повышать возможность тонконастраиваемого управления удалением металла и качеством отделки поверхности.

[0042] Например, фигуры 8A и 9A демонстрируют, что при 85°C, 300 г/л лимонной кислоты и 10 г/л гидродифторида аммония скорости удаления материала повышаются с повышением плотности тока от 10,8 А/м2 до 538 А/м2. В то же время фигуры 8B и 9B демонстрируют, что в тех же условиях при повышении плотности тока от 10,8 А/м2 до 538 А/м2 качество отделки поверхности ухудшается. Путем циклического переключения источника питания постоянного тока между этими двумя плотностями тока можно добиться конечного результата, который является лучшим, чем при работе исключительно с любой одной из этих плотностей тока в течение всего процесса. В частности, продолжительность процесса удаления конкретного количества материала может быть сокращена по сравнению с работой исключительно при 10,8 А/м2. Дополнительно вследствие эффекта сглаживания при более низкой плотности тока качество отделки всей поверхности конечного продукта превосходит получаемое обработкой исключительно при 538 А/м2. Поэтому циклическое переключение между двумя или более заданными режимами питания (что проявляется в плотности тока) обеспечивает благоприятные результаты с точки зрения как улучшения качества поверхности, так и прецизионного удаления объемного металла, с помощью процесса, требующего меньшего общего времени, чем отдельные процессы для улучшения качества поверхности или удаления объемного металла по отдельности.

[0043] В дополнение к варьированию коэффициента заполнения электрический ток можно подавать через раствор электролита и через заготовку с различными формами волны, которые доступны из источников питания постоянного тока, включая, но не ограничиваясь таковыми, однополупериодное, двухполупериодное, квадратно-волновое и другие промежуточные выпрямления, для получения дополнительных полезных результатов и/или повышения рабочих скоростей, без ущерба для конечного качества отделки поверхности. Могут быть выгодными такие быстрые частоты переключения постоянного тока, как 50 кГц - 1 МГц, или такие медленные циклы, как 15-90 минут, в зависимости от площади обрабатываемой поверхности, массы заготовки и конкретного состояния поверхности заготовки. Дополнительно самому по себе циклу переключения постоянного тока может оптимально потребоваться свой собственный цикл. Например, заготовке большой массы с очень шероховатой исходной отделкой поверхности может лучше всего подходить сначала медленный цикл переключения, с последующим циклом переключения повышенной частоты по мере удаления материала и улучшения качества отделки поверхности.

[0044] Испытание электролитических ванн описанного здесь типа также выявило, что электролитическая полировка в определенных вариантах воплощения имеет место без повышения концентрации водорода на поверхности металла и в некоторых случаях понижает концентрацию водорода. За отсутствие миграции водорода в матрицу металла может быть ответственным кислородный барьер на поверхности материала. Данные указывают на то, что этот кислородный барьер также может удалять водород с поверхности металла. Более высокие концентрации фторид-ионов приводят к более быстрым скоростям удаления, но оказывают неизвестное влияние на адсорбцию водорода в металлической матрице. Более высокие концентрации лимонной кислоты склонны снижать скорость удаления и требуют более высоких плотностей мощности в ходе электролитической полировки, но также придают поверхности эффект «сглаживания» или «глянца».

[0045] Некоторые преимущества по сравнению с растворами уровня техники являются результатом использования водного раствора электролита ГФА и лимонной кислоты для отделки и/или протравливания поверхности металлических изделий. Раскрытые растворы электролитов позволяют точно контролировать достигаемую степень отделки поверхности. Отделка поверхности обычных плоских изделий от производителей сплавов (листов и плит) предусматривает многостадийное шлифование до конечной степени отделки поверхности с использованием все более и более тонких абразивных материалов, как правило, с последующим «промывочным протравливанием» в кислотной ванне, содержащей фтороводородную кислоту (HF) и азотную кислоту (HNO3), для удаления остаточных абразивных материалов, пришлифованного измазанного металла и поверхностных аномалий. Кислотное протравливание в HF-HNO3 является экзотермическим и поэтому трудно поддается контролю и часто приводит к выходу металла за пределы заданного калибра, что приводит к повышению процента брака или изменению назначения металла на более низкокачественное. При использовании раскрытых растворов электролитов можно избежать типичных вторичной и третичной шлифовок, которые могут понадобиться в случае промывочного протравливания. Может быть достигнута точно заданная степень отделки поверхности, которую нельзя достигнуть при текущем состоянии технологии шлифовки и протравливания. Кроме того, раскрытые растворы электролитов не привносят механических напряжений в обрабатываемую деталь. Для сравнения любая технология механической шлифовки придает поверхности значительные механические напряжения, что вызывает коробление материала и приводит к тому, что некоторая процентная доля материала становится неспособной отвечать типичным или оговоренным заказчиком требованиям по плоскостности.

[0046] Типичная технология с ис