Способ получения теплобарьерной защиты и многослойное покрытие, способное сформировать тепловой барьер

Иллюстрации

Показать всеИзобретение относится к способу изготовления многослойного покрытия, образующего тепловой барьер, на металлической подложке из жаропрочного сплава и содержащего, по меньшей мере, один металлический подслой (13) и слой (14) керамики на основе диоксида циркония, стабилизированного иттрием и представляющего столбчатую структуру, определяющую поры. В способе при помощи метода золь-гель осуществляют пропитку, по меньшей мере, части пор упомянутого керамического слоя (14) золем диоксида циркония для формирования подслоя (22) закрепления для защитного слоя, формируют на упомянутом слое (14) керамики, поверх которого располагается упомянутый подслой (22) закрепления, при помощи метода золь-гель сплошной защитный слой (20) на основе оксида, используя золь, содержащий предшественники упомянутого оксида, и путем термической обработки формируют наружный защитный слой, противодействующий воздействию материалов, образованных в основном оксидами кальция, магния, алюминия и кремния, на упомянутый тепловой барьер. Изобретение обеспечивает получение защитного теплового барьера со структурой, препятствующей или задерживающей его разрушение или нормальное функционирование, а также позволяет существенно увеличить продолжительность срока службы системы, образующей тепловой барьер. 2 н. и 13 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к способу изготовления защиты теплового барьера, покрывающего металлическую подложку, изготовленную из жаропрочного сплава, к многослойному покрытию, способному сформировать тепловой барьер на металлической подложке, изготовленной из жаропрочного сплава, а также к термомеханической детали, получаемой в результате осуществления этого способа получения и/или содержащей такое покрытие.

Исследования, направленные на повышение коэффициента полезного действия газотурбинных двигателей, в частности, в области авиационных газотурбинных двигателей, а также на снижение расхода топлива такими двигателями и загрязняющих атмосферу выбросов отработанных газов и несгоревших остатков топлива, привели к сближению стехиометрических характеристик сгорания топлива. Эта ситуация сопровождается повышением температуры газов, выходящих из камеры сгорания такого двигателя в направлении его турбины.

В настоящее время предельная температура использования жаропрочных металлических сплавов в конструкциях авиационных газотурбинных двигателей имеет величину порядка 1100°С, причем температура газов на выходе из камеры сгорания или на входе в турбину двигателя может достигать 1600°С.

Следовательно, появилась необходимость адаптировать материалы, используемые в конструкции турбины, к такому повышению температуры, в частности, совершенствуя технологию охлаждения лопаток турбины (например, использование полых лопаток) и/или улучшая свойства сопротивления воздействию высоких температур для этих материалов. Этот второй путь, в сочетании с использованием жаропрочных сплавов на основе никеля и/или кобальта, приводит к нескольким техническим решениям, среди которых можно отметить нанесение состоящего из нескольких слоев теплоизоляционного покрытия, называемого тепловым барьером, на подложку, изготовленную из жаропрочного сплава.

Использование таких тепловых барьеров в авиационных газотурбинных двигателях распространяется на протяжении уже примерно двадцати лет и позволяет повысить температуру газов на входе в турбины, уменьшить поток воздуха, используемого для охлаждения лопаток, и повысить, таким образом, коэффициент полезного действия двигателей.

Действительно, такое теплоизоляционное покрытие позволяет создать на охлаждаемой детали, в постоянном режиме функционирования, термический градиент через покрытие, полная амплитуда которого может превышать 100°С для покрытия, имеющего толщину примерно в диапазоне от 150 мкм до 200 мкм, и представляющего теплопроводность на уровне 1,1 W.m-1.K-1. Температура функционирования нижележащего металла, образующего подложку для упомянутого покрытия, оказывается уменьшенной на тот же самый градиент, что обеспечивает существенный выигрыш в том, что касается необходимого объема охлаждающего воздуха, продолжительности срока службы данной детали и удельного расхода топлива газотурбинного двигателя.

Известно использование теплового барьера, содержащего керамический слой на основе диоксида циркония, стабилизированного при помощи оксида иттрия, а именно, диоксида циркония, содержащего иттрий, при молярном содержании оксида иттрия на уровне от 4% до 12%, которая представляет коэффициент теплового расширения, отличный от коэффициента теплового расширения жаропрочного сплава, образующего подложку, и достаточно малую собственную теплопроводность. Этот стабилизированный диоксид циркония в некоторых случаях также может содержать по меньшей мере один оксид элемента, выбранного из группы, образованной редкоземельными элементами, и предпочтительным образом оксид элемента, выбранного из подгруппы, имеющей в своем составе такие элементы, как: Y (иттрий), Dy (диспрозий), Er (эрбий), Eu (европий), Gd (гадолиний), Sm (самарий), Yb (иттербий), или сочетание оксида тантала (Та) и по меньшей мере одного оксида редкоземельного элемента, или с использованием сочетания оксида ниобия (Nb) и по меньшей мере одного оксида редкоземельного элемента.

Среди используемых покрытий подобного типа можно упомянуть достаточно часто используемый керамический слой на основе диоксида циркония, частично стабилизированного при помощи оксида иттрия, например, слой, образованный материалом, отвечающим формуле Zr0,92 Y0,08 O1,96.

Для того, чтобы обеспечить прикрепление этого керамического слоя, некоторый металлический подслой с коэффициентом теплового расширения, близким по величине к коэффициенту теплового расширения подложки, обычно вставляется между этой подложкой в виде детали и керамическим слоем. Этот подслой обеспечивает сцепление между подложкой, представляющей собой упомянутую деталь, и керамическим слоем, понимая при этом, что сцепление между этим подслоем и подложкой в виде детали осуществляется в результате взаимной диффузии и что сцепление между упомянутым подслоем и упомянутым керамическим слоем осуществляется при помощи механического сцепления и в результате естественного притяжения этого подслоя вследствие развивающегося при высокой температуре на поверхности раздела между керамикой и упомянутым подслоем тонкого слоя оксида, который обеспечивает химический контакт с керамикой. Кроме того, этот металлический подслой обеспечивает защиту упомянутой детали от коррозионных явлений.

В частности, известно использование подслоя, образованного сплавом типа MCrAlY, причем здесь М представляет собой металл, выбранный из никеля, кобальта, железа или смеси этих металлов, который представляет собой матрицу типа гамма никель кобальт с использованием, в растворе, хрома, содержащего в качестве осадков β NiAl.

Известно также использование подслоя, образованного алюминидом никеля, содержащим металл, выбранным из платины, хрома, палладия, рутения, иридия, осмия, родия или смеси этих металлов, и/или вступающий в реакцию элемент, выбранный из циркония (Zr), церия (Се), лантана (La), титана (Ti), тантала (Та), гафния (Hf), кремния (Si) и иттрия (Y), или металлического подслоя типа MCrAlYPt, причем здесь М представляет собой металл, выбранный из никеля, кобальта, железа или смеси этих металлов, или сплав на основе платины (Pt).

И наконец, этот подслой может соответствовать покрытию из рассеянной платины, которое состоит в матрице гамма-гамма прим никель-кобальта с Pt в растворе.

Обычно керамический слой наносится на подлежащую покрытию деталь либо с использованием технологии напыления (в частности, плазменного напыления) или в результате осаждения физическим путем в парообразной фазе, то есть путем испарения (например, с использованием технологии ЕВ-PVD), или "Electron Beam Physical Vapour Deposition"), образующей покрытие, наносимое в камере испарения в вакууме под влиянием электронной бомбардировки.

В случае покрытия, полученного напылением, осаждение оксида на основе диоксида циркония осуществляется с использованием технологии типа плазменного напыления в регулируемой атмосфере, что приводит к формированию покрытия, образованного нагромождением расплавленных капелек, которые затем закаляются при помощи удара, расплющиваются и располагаются в виде штабеля таким образом, чтобы образовать осадок, уплотненный несовершенным образом до толщины, обычно имеющей величину в диапазоне от 50 микрометров до 1 миллиметра.

Покрытие, нанесенное физическим путем и, например, путем испарения под действием электронной бомбардировки, порождает покрытие, образованное соединением столбиков, направленных по существу перпендикулярно к поверхности, подлежащей покрытию, на толщине, имеющей величину в диапазоне от 20 микрометров до 600 микрометров. Предпочтительным образом пространство между этими столбиками позволяет этому покрытию достаточно эффективно компенсировать термомеханические воздействия, возникающие вследствие эксплуатационных температур и с различием коэффициента его теплового расширения с коэффициентом теплового расширения подложки, изготовленной из жаропрочного сплава.

Таким образом, получают детали с повышенным сроком службы в части термической усталости такой детали при воздействии высоких температур.

Итак, классическим образом эти тепловые барьеры создают разрывы непрерывности теплопроводности между наружным покрытием механической детали, образующим этот тепловой барьер, и подложкой для этого покрытия, образованной материалом, из которого изготовлена эта деталь.

В процессе эксплуатации двигателя попадание песка в его внутреннюю полость приводит к явлениям эрозии на поверхности керамики и к осаждению остатков, загрязнений и расплавленных солей. Здесь под выражением "расплавленные соли" следует понимать композиции оксидов, содержащие оксиды кальции, магния, алюминия, кремния, смеси этих оксидов и/или любые другие остатки, поступающие из передней по потоку части двигателя. Эти системы, образованные в основном оксидами кальция, магния, алюминия и кремния в смеси типа (Са-Mg-Al-SiO), называют "CMAS".

В частности, свободные пространства столбчатой структуры керамики могут быть местом инфильтрации этих осадков расплавленных солей при температурах, превышающих 1100ºС. После инфильтрации этих материалов типа CMAS в расплавленном состоянии в структуре пористой поверхности покрытия теплового барьера эти расплавленные соли охлаждаются и затвердевают внутри пористой структуры, в частности, между столбиками. Затвердевшие материалы типа CMAS порождают накопление механических напряжений, что приводит к растрескиванию и к преждевременному расслаиванию, полному или частичному, этого теплового барьера.

Действительно, эти CMAS образуют эвтектики при высокой температуре, которые превращаются в квази-жидкости, и они подвергаются инфильтрации в поры и промежутки керамического слоя, доходя иногда вплоть до поверхности раздела между керамикой и металлическим подслоем.

Здесь следует отметить, что в этом состоянии материалы типа CMAS вступают в реакцию с диоксидом циркония, частично стабилизированного иттрином (оксидом иттрия), что порождает повышение хрупкости керамики, которая при этом теряет свою целостность.

Разрушение или нарушение нормального функционирования теплового барьера происходит либо в результате растворения этого керамического слоя вследствие избирательного воздействия на элементы, образующие этот керамический слой, либо в результате понижения уровня толерантности к деформированию керамики, столбчатая структура которой при этом больше не может выполнять свою функцию поглощения механических напряжений после того, как материалы типа CMAS подвергаются инфильтрации вдоль столбиков керамики. Эти нарушения нормального функционирования формируются, в частности, в результате расслаивания керамического слоя.

Следовательно, упомянутая подложка больше не является локально защищенной при помощи изолирующего керамического слоя, подвергается вследствие этого воздействию более высоких температур и при этом очень быстро оказывается поврежденной. Таким образом, детали, о которых идет речь в данном случае, (в частности, стенки камеры сгорания, лопатки турбины, обечайки или кольца, а также направляющие аппараты турбины высокого давления) подвергаются преждевременному повреждению.

Многочисленные попытки решить эту проблему, предпринятые на существующем уровне техники для устранения или замедления появления нежелательных эффектов от воздействия материалов типа CMAS, основывались на технологиях осаждения дополнительного слоя, представляющего собой слой эмали (то есть слой материала, поддающегося остекловыванию), на поверхности теплового барьера и образующего наружный герметичный слой, предназначенный для устранения инфильтрации расплавленных материалов типа CMAS в пористой структуре. В патентном документе ЕР 1 428 908 представлена одна из таких технологий.

Однако эти технологии представляют определенное количество недостатков, один из которых состоит в том, что такие технологии требуют нанесения дополнительного слоя материала с использованием способа, относительно трудоемкого в осуществлении.

Таким образом, техническая задача данного изобретения состоит в том, чтобы предложить способ изготовления защиты теплового барьера, достаточно простого в осуществлении, и структуру теплового барьера, которая является следствием осуществления этого способа и которая препятствует или задерживает разрушение или нарушение нормального функционирования, обусловленное расплавленными солями на пористой структуре теплового барьера, или минимизировать последствия таких нарушений.

Техническая задача данного изобретения также состоит в том, чтобы предложить многослойное покрытие, способное сформировать тепловой барьер на металлической подложке, изготовленной из жаропрочного сплава, структура которого позволяет защитить от нарушения нормального функционирования, порождаемого этими материалами типа CMAS.

Техническая задача данного изобретения также состоит в том, чтобы обеспечить получение термомеханической детали, изготовленной из жаропрочного сплава, в результате осуществления этого способа обработки, который ограничивает повреждение керамики, являющееся следствием воздействия расплавленных солей в процессе функционирования данной детали, в частности, лопатки турбины, при высокой температуре для того, чтобы существенно увеличить продолжительность срока службы системы, образующей тепловой барьер.

Для решения этой технической задачи в данном изобретении предлагается способ изготовления теплобарьерной защиты, покрывающего металлическую подложку, изготовленную из жаропрочного сплава, и содержащего по меньшей мере один металлический подслой и слой керамики на основе диоксида циркония, стабилизированного иттрием, имеющего столбчатую структуру, определяющую поры. В соответствии с предлагаемым изобретением этот способ отличается тем, что осуществляют следующие этапы:

- формируют на упомянутом слое керамики сплошной защитный слой на основе оксида при помощи метода золь-гель, используя при этом коллоидный раствор, содержащий предшественники упомянутого оксида, и

- реализуют термическую обработку, вследствие чего формируют наружный защитный слой, противодействующий влиянию материалов типа CMAS на тепловой барьер.

Такой защитный слой в некоторых случаях способен сформировать так называемый жертвенный слой, который задерживает инфильтрацию материалов типа CMAS в керамику.

Благодаря использованию этого способа появляется возможность обрабатывать уже сформированные тепловые барьеры классического типа, создавая поверх них защитный слой в соответствии с очень простой операцией, которая осуществляется при окружающей температуре (процесс золь-гель), и исключая необходимость нанесение покрытия защитного типа при высокой температуре и/или в вакууме.

Таким образом, понятно, что имеется возможность сформировать защитный слой, представляющий весьма разнообразные, но регулируемые характеристики, в частности, с точки зрения его толщины, химического состава, степени пористости и т.п.

Таким образом, это техническое решение представляет дополнительное преимущество, которое заключается в том, что оно, кроме того, позволяет сформировать пористый защитный слой, что позволяет исключить затвердевание столбчатой структуры слоя керамики и сохранить тепловой барьер, способный аккомодировать тепловые напряжения, являющиеся следствием изменений температуры в процессе функционирования данной детали.

Здесь следует отметить, что поры такого защитного слоя, полученного с использованием метода золь-гель, не представляют какого-либо преобладающего направления, причем это отсутствие выраженной направленности пористой текстуры защитного слоя предотвращает всякую прямую инфильтрацию упомянутых расплавленных солей.

В соответствии с дополнительным техническим решением перед формированием защитного слоя реализуют, при помощи системы золь-гель, пропитку по меньшей мере части пор слоя керамики при помощи коллоидного раствора на основе диоксида циркония для того, чтобы сформировать подслой закрепления на основе диоксида циркония для защитного слоя.

Таким образом, в результате наличия такого подслоя закрепления, который находится в соответствии со структурой и химическим составом слоя керамики, облегчают закрепление защитного слоя, который наносится при осуществлении последующих технологических операций.

В соответствии с первым способом осуществления упомянутый защитный слой содержит главным образом диоксид циркония, легированный иттрием и/или по меньшей мере одним элементом, принадлежащим к группе лантаноидов или редкоземельных элементов.

Таким образом, при использовании защитного слоя на основе диоксида циркония находят для защитного слоя химический состав, близкий к химическому составу слоя керамики.

Это особенно справедливо в том случае, когда защитный слой сформирован на основе диоксида циркония, легированного оксидом иттрия или иттрином: при этом имеет место идентичность химического состава между защитным слоем и слоем керамики, тогда как различная структура этих слоев позволяет защитному слою образовать так называемый жертвенный слой на вершине теплового барьера, причем материалы типа CMAS не могут просачиваться в него непосредственно, но вступают в реакцию с защитным слоем, не достигая на протяжении некоторого времени собственно керамического слоя.

Это справедливо также в том случае, когда защитный слой сформирован на основе диоксида циркония, легированного по меньшей мере одним элементом, принадлежащим к группе лантаноидов (лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, а также ниобий).

Таким образом, в этом первом способе реализации либо защитный слой на основе диоксида циркония содержит иттрин и представляет в этом случае тот же химический состав, что и слой керамики, либо этот защитный слой на основе диоксида циркония не содержит иттрина для того, чтобы исключить наличие в защитном слое компонента, способного вызвать формирование эвтектик с материалами типа CMAS.

В соответствии с вторым способом осуществления упомянутый защитный слой не содержит оксида типа диоксида циркония, но содержит главным образом один или несколько оксидов редкоземельных элементов.

Здесь под редкоземельными элементами следует понимать элементы, принадлежащие к группе лантаноидов (лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, ниобий), а также скандий, иттрий, цирконий и гафний.

В соответствии с предпочтительным способом осуществления реализуют формирование защитного слоя при помощи системы золь-гель, используя коллоидный раствор с наполнителем.

Таким образом, благодаря использованию золя или коллоидного раствора, содержащего частицы, можно добиться получения более толстого осадка для защитного слоя, толщина которого может доходить до 100 мкм.

В соответствии с предпочтительным вариантом реализации в том случае, когда используют коллоидный раствор с наполнителем для формирования защитного слоя, используют тот же самый коллоидный раствор, но без наполнителя, для формирования подслоя закрепления, что позволяет сохранить большое химическое сродство между подслоем закрепления и защитным слоем с несколько большей вязкостью для коллоидного раствора, предназначенного для формирования подслоя закрепления, который, таким образом, более легко и на несколько большей глубине будет заполнять поры керамического слоя.

Таким образом, в этом случае реализуют формирование подслоя закрепления с использованием коллоидного раствора без наполнителя и коллоидный раствор с наполнителем, используемый для формирования защитного слоя методом золь-гель, представляет связующее, образованное коллоидным раствором, имеющим тот же химический состав, что и коллоидный раствор без наполнителя, и наполнитель, образованный частицами порошка. Предпочтительным образом эти частицы порошка получаются на основе того же самого коллоидного раствора без наполнителя, что и коллоидный раствор, используемый для формирования подслоя закрепления.

Предлагаемое изобретение относится также к многослойному покрытию, являющемуся следствием осуществления упомянутого выше способа получения, а также к деталям, изготовленным из жаропрочного сплава и содержащим такое покрытие.

Покрытие, которое является объектом предлагаемого изобретения, представляет собой многослойное покрытие, способное сформировать тепловой барьер на металлической подложке, изготовленной из жаропрочного сплава, и содержащий по меньшей мере один металлический подслой, располагающийся на подложке, один керамический слой на основе диоксида циркония, стабилизированного иттрием, покрывающий упомянутый подслой и представляющий столбчатую структуру, определяющую поры, и защитный слой на основе оксида, покрывающий упомянутый слой керамики, образуя сплошную пленку.

Обычно отмечают, что упомянутый защитный слой, кроме того, просачивается в по меньшей мере часть пор керамического слоя.

В соответствии с дополнительным техническим решением упомянутое покрытие кроме того содержит подслой закрепления на основе диоксида циркония, получаемый на основе коллоидного раствора и располагающийся между слоем керамики и защитным слоем, а также в по меньшей мере части пор этого керамического слоя.

Действительно, было показано, что нанесение защитного слоя непосредственно на слой керамики может порождать значительные механические напряжения в процессе термической обработки, которые могут привести к преждевременному расслоению такого многослойного покрытия.

В рамках предлагаемого изобретения подслой закрепления выполняет функцию повышения химического сродства защитного слоя со слоем керамики. Для этого упомянутый подслой закрепления является достаточно тонким и плотным и обеспечивает хорошее сцепление с подложкой: он позволяет развить химические связи со слоем керамики и повысить когезию системы многослойного покрытия. Этот слой закрепления выполняет функцию химической поверхности раздела между слоем керамики и защитным слоем.

В соответствии с предлагаемым изобретением упомянутый защитный слой предпочтительным образом имеет толщину в диапазоне от 1 мкм до 100 мкм, еще более предпочтительно в диапазоне от 2 мкм до 50 мкм и еще более предпочтительно в диапазоне от 2 мкм до 10 мкм.

В соответствии с предлагаемым изобретением упомянутый защитный слой представляет пористость, не имеющую какой-либо определенной ориентации: действительно, как об этом уже было сказано в предшествующем изложении, благодаря, в частности, осуществлению метода типа золь-гель, препятствуют всякому наличию ориентированной пористости в защитном слое и делают это для того, чтобы воспрепятствовать непосредственной инфильтрации материалов типа CMAS.

Предпочтительным образом упомянутый защитный слой является более толстым, чем упомянутый подслой закрепления (рассматривая толщину подслоя закрепления как толщину, которая выступает над слоем керамики). Например, упомянутый защитный слой является от 2 до 50 раз более толстым, чем упомянутый подслой закрепления, предпочтительным образом он является от 5 до 40 раз более толстым, чем упомянутый подслой закрепления и еще более предпочтительным образом от 10 до 20 раз более толстым, чем упомянутый подслой закрепления.

В качестве примера, этот подслой закрепления представляет толщину примерно от 2 мкм до 5 мкм и защитный слой, который располагается поверх него, представляет толщину примерно от 40 мкм до 60 мкм или толщину, от 10 до 15 раз более существенную.

Предпочтительным образом размеры зерен защитного слоя являются несколько большими, чем размеры зерен подслоя закрепления: средний размер зерен защитного слоя имеет величину, например, от 5 до 20 раз, и предпочтительным образом от 8 до 10 раз, более крупную, чем средний размер зерен подслоя закрепления.

В качестве примера, подслой закрепления представляет размер зерен примерно от 80 нм (нанометров) до 100 нм (нанометров) и защитный слой, который располагается поверх подслоя закрепления, представляет размер зерен примерно от 800 нм (нанометров) до 2 мкм (микрометров).

Предпочтительным образом распределение размеров зерен подслоя закрепления является более однородным, чем распределение размеров зерен защитного слоя.

Таким образом, в соответствии с предлагаемым изобретением предпочтительно встречают структуру покрытия, в которой подслой закрепления представляет микроструктуру с однородными мелкими зернами и защитный слой, образующий более толстый активный слой, представляет микроструктуру с более крупными и менее монодисперсными зернами.

Другие преимущества и характеристики предлагаемого изобретения будут лучше поняты из приведенного ниже в качестве примера описания этого изобретения, где даются ссылки на приведенные в приложении фигуры, среди которых:

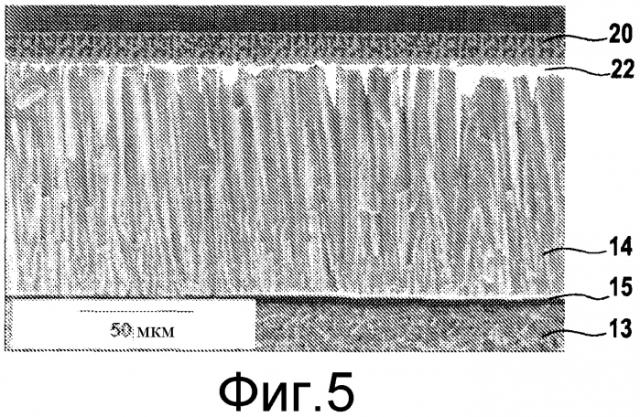

- Фиг.1 представляет собой микрографический разрез, который демонстрирует различные слои теплового барьера на поверхности механической детали, покрытой тепловым барьером в соответствии с существующим уровнем техники;

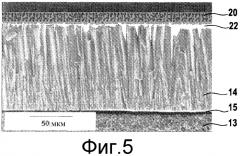

- Фиг.2 представляет собой схему, демонстрирующую в разрезе структуру теплового барьера несколько позже его представления для инфильтрации расплавленных солей или материалов типа CMAS;

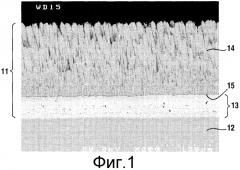

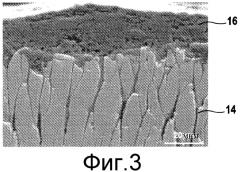

- Фиг.3 и 4 представляют собой микрографические разрезы, которые демонстрируют деградацию поверхности теплового барьера соответственно сразу после и несколько позже его представления для инфильтрации расплавленных солей или материалов типа CMAS;

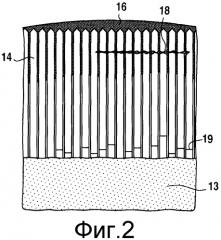

- Фиг.5 представляет многослойное покрытие в соответствии с предлагаемым изобретением.

Поверхность термомеханической детали, частично представленной на фиг.1, содержит покрытие 11, выполняющее функцию теплового барьера и нанесенное на подложку 12, изготовленную из жаропрочного сплава, такого, например, как жаропрочные сплавы на основе никеля и/или кобальта. Покрытие 11, выполняющее функцию теплового барьера, содержит металлический подслой 13, нанесенный на подложку 12, и слой 14 керамики, нанесенный на упомянутый подслой 13.

Этот соединительный подслой 13 представляет собой металлический подслой, образованный алюминидом никеля.

Слой 14 керамики образован содержащим иттрий диоксидом циркония, имеющим молярное содержание оксида иттрия в диапазоне от 4% до 12% (частично стабилизированный диоксид циркония). Этот стабилизированный диоксид циркония 14 также может содержать, в некоторых случаях, по меньшей мере один оксид элемента, выбранного из группы, образованной редкоземельными элементами, и предпочтительным образом в подгруппе, имеющей в своем составе Y (иттрий), Dy (диспрозий), Eu (эрбий), Gd (гадолиний), Sm (самарий), Yb (иттербий), или сочетание оксида тантала (Та) и по меньшей мере одного редкоземельного элемента, или с сочетанием оксида ниобия (Nd) и по меньшей мере одного оксида редкоземельного элемента.

В процессе изготовления соединительный подслой 13 был окислен перед нанесением слоя 14 керамики, следствием чего является наличие промежуточного слоя 15 диоксида алюминия между подслоем 13 и слоем 14 керамики.

На фиг.2 можно видеть схему, представляющую различные упомянутые выше слои с типичной столбчатой структурой слоя 14 керамики, представленного на поверхности.

В процессе ее эксплуатации деталь (например, лопатка турбины) подвергаются воздействию сотен циклов повышения температуры (до примерно 1100°С), в процессе которых расплавленные соли 16 (типа CMAS) способны попадать на поверхность и просачиваться в поры и пространства столбчатой структуры на определенную толщину слоя 14 керамики (см. фиг.2).

Эти расплавленные соли 16 приводят к образованию механических напряжений, которые порождают, в результате теплового удара в процессе охлаждения детали, трещины 18 в слое 14 керамики, что приводит к расслоению, а именно, начиная с поверхностного участка слоя 14 керамики.

Механические напряжения от теплового расширения также приводят к отрыву некоторых столбиков слоя керамики в непосредственной близости от соединительного подслоя 13 (см. зоны 19 на фиг.2).

Если обратиться соответственно к фиг. 3 и 4, можно видеть, что осадок материалов типа CMAS в форме расплавленных солей 16, который покрывает слой 14 керамики, проникая между столбиками этого керамического слоя (см. фиг.3) вызывает деградацию теплового барьера, в частности, в результате реакции между этими расплавленными солями 16 и иттрином, содержащимся в керамическом слое 14, который при этом стремится раствориться (см. дезагрегатирование керамического слоя 14 на фиг.4).

В рамках предлагаемого изобретения заявитель стремился защитить микроструктуру керамического слоя 14 в его верхней части 15 для того, чтобы замедлить, ограничить и даже остановить инфильтрацию расплавленных солей при высокой температуре в керамический слой 14 и повысить таким образом продолжительность срока службы детали, покрытой тепловым барьером.

Техническое решение этой проблемы было найдено в результате использования защитного слоя 20 (см. фиг.5), который покрывает всю поверхность керамического слоя 14 для того, чтобы защитить этот керамический слой от воздействия со стороны материалов типа CMAS.

Как уже было сказано в предшествующем изложении и как это можно видеть на фиг.5, предусматривается вставление между защитным слоем 20 и слоем 14 керамики слоя 22 закрепления.

Защитный слой 20 и слой 22 закрепления наносятся на керамический слой при помощи метода золь-гель.

Поскольку это нанесение осуществляется жидким способом, оно позволяет обеспечить проникновение коллоидного раствора в поры и, в частности, между столбиками, керамического слоя 14 (здесь речь идет о слое 22 закрепления и, в некоторых случаях, о слое 22 закрепления и о защитном слое 20).

Здесь следует напомнить, что метод золь-гель представляет собой способ синтеза типа "мягкой химии", используемый для выработки при низких температурах (в частности, при температуре окружающей среды) порошков и керамических слоев материала типа оксида. В этом способе используется смесь ионных предшественников (металлическая соль) и/или молекулярных предшественников (металлические алкоголяты). В этой жидкой фазе, называемой коллоидным раствором или золем, химические реакции гидролиза и конденсации способствуют формированию трехмерной неорганической решетки (гель) с бесконечной вязкостью, в которой присутствует растворитель.

Для удаления этого растворителя существуют два возможных способа просушки. С одной стороны, обычная просушка, которая позволяет при помощи высушивания в печи при низкой температуре и при атмосферном давлении, высушить гель предшественника диоксида циркония для того, чтобы сформировать ксерогель, в котором исчезает трехмерная решетка геля. А с другой стороны, имеется возможность реализовать высушивание в суперкритических условиях, что позволяет, после испарения растворителя, сохранить трехмерную решетку геля. В этом случае формируется аэрогель, который на выходе с этапа последующей кальцинации приводит, как и в случае ксерогеля, к образованию частиц порошка. Такие частицы могут служить наполнителем в формировании коллоидного раствора с наполнителем. Здесь следует отметить, что в случае аэрогеля частицы получаются значительно более тонкими (имеющими размеры менее 500 нм), монодисперсными и с более высокой удельной поверхностью.

Кроме понижения температуры синтеза по сравнению с классическими способами напыления (в частности, способом EPBVD) метод золь-гель дополнительно позволяет обеспечить для защитного слоя 20 оксиды циркония высокой чистоты, но также и оксиды циркония, легированные такими элементами, как иттрий или другие редкоземельные элементы.

Таким образом, метод золь-гель представляет собой способ синтеза керамических материалов типа оксида, но также и способ формования, поскольку многие технологии могут быть связанными для осуществления осадков коллоидного раствора с целью формирования керамических слоев.

Наиболее широко используемый способ осаждения для формирования слоя оксида типа керамики методом золь-гель представляет собой трампаж (или "Dip Coating" по-английски). Он состоит в погружении подлежащей нанесению покрытия подложки типа детали, покрытой тепловым барьером 11, в коллоидный раствор, а затем в ее извлечении со скоростью, контролируемой таким образом, чтобы пленка желаемой толщины могла однородным образом покрыть поверхность с удовлетворительным сцеплением. Существуют и другие технологии осаждения, такие, в частности, как центрифугирование (или "Spin-Coating" по-английски) или пульверизация (или "Spray-Coating" по-английски).

Обычно осаждения, полученные на основе коллоидного раствора, представляют толщину, достигающую максимум от 2 мкм до 3 мкм. Для реализации более толстого осадка (обычно вплоть до 100 мкм) используемая осаждаемая среда представляет собой коллоидный раствор, содержащий частицы, или так называемый коллоидный раствор с наполнителем. В этом последнем случае эта осаждаемая среда содержит молекулярные предшественники коллоидного раствора, к которым добавляются частицы во взвешенном состоянии, имеющие химический состав и структуру, идентичные химическому составу и структуре искомого оксида, размеры, морфология и физико-химические характеристики которых приводят к образованию стабильной взвеси. Эти частицы могут происходить из метода золь-гель, но также и из любого другого способа, приводящего к созданию монодисперсных частиц нанометрических размеров.

Защитные слои 20 (и, в случае необходимости, слои 22 закрепления), получаемые путем замачивания на основе коллоидного раствора с наполнителем, являются композитными и образованы, после высушивания, фазой ксерогеля (выделяемой из коллоидного раствора), в которой диспергированы частицы, первоначально присутствующие во взвешенном состоянии в осаждаемом растворе.

Для завершения образования защитного слоя 20 в керамике и слоя 22 закрепления эти слои подвергаются затем термической обработке при помощи воздуха, в процессе осуществления которой последовательно происходит испарение растворителей (при температуре 100ºС), а затем кальцинирование органических компонентов (при температуре от 300ºС до 450ºС), приводя, таким образом, к формированию аморфного оксида.

Возможны также и другие типы термической обработки, например, в результате модификации атмосферы, скорости повышения температуры, а также значения температуры на наклонных и стабильных участках графика ее изменения, для получения фазы искомого оксида с предварительно определенными структурными параметрами.

Исходя из этих различных этапов, полученные защитные слои 20 и слои 22 закрепления, имеющие толщину в диапазоне от 1 мкм до 100 мкм, во всех случаях обладают пористостью, не имеющей определенной ориентации, которая главным образом зависит от характеристик исходного золя или коллоидного раствора (химический состав, размеры и морфология частиц, входящих в состав этого коллоидного раствора в том случае, когда этот раствор содержит наполнитель, вязкость этого коллоидного раствора, наличие пластификаторов и/или агентов, способствующих порообразованию, и т.д.).

Таким образом, понятно, что метод золь-гель представляет определенный интерес для реализации защиты тепловых барьеров, имеющих столбчатую структуру, такую, например, которая обеспечивается при использовании способа напыления типа EPBVD.

Действительно, метод золь-гель, связанный с посттермической обработкой, позволяет создавать керамические материалы типа оксида, представляющие химический состав и структурные характеристики, идентичные химическому составу и структурным характеристикам материалов, получаемых при использовании традиционных технологий.

Таким образом, имеется возможность наносить защитные слои 20, сформированные из диоксида циркония, стабилизированного иттрием (идентичного химического состава, но со структурой, отличной от структуры керамического слоя 14).

Эта технология также адаптирована д