Способ индукционной наплавки износостойкого покрытия

Иллюстрации

Показать всеИзобретение может быть использовано при нанесении упрочняющего покрытия в сельхозмашиностроении, горнодобывающей промышленности, дорожном строительстве. На детали размещают наплавочную шихту, которую расплавляют высокочастотным полем. Затем расплавленный слой шихты охлаждают до 1050-1150оС и прокатывают с удельным давлением 20-60 МПа валком, нагретым до температуры 150-250°C. Обеспечивается повышение качества упрочняющего покрытия. 4 ил., 1 табл.

Реферат

Изобретение относится к способам индукционной наплавки стальных деталей и может быть использовано в сельхозмашиностроении, горнодобывающей промышленности, дорожном строительстве.

Известен способ индукционной наплавки, включающий нанесение на упрочняемую поверхность заготовки (детали) ровным слоем наплавочной шихты, состоящей из твердого сплава и флюса, затем участок с шихтой помещают в индуктор высокочастотного нагрева, после его включения электромагнитное поле, передаваемое через индуктор, нагревает поверхность детали, тепло передается шихте, которая расплавляется. Расплав затвердевает, образует наплавленный слой заданной толщины. (Индукционная наплавка износостойких сплавов. Сборник статей. Под общей редакцией Ткаченко В.Н. Ростов-на-Дону, ОНТН, 1963, с. 41-43.)

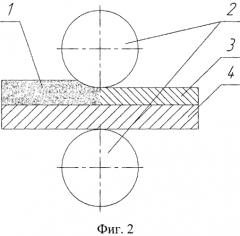

Недостатком указанного способа индукционной наплавки является то, что наплавленный твердый слой содержит доэктевтическую структуру. Она имеет повышенную износостойкость, например, по сравнению с заэктевтической, почти в 2 раза.

Наиболее близким по своей технической сущности является способ индукционной наплавки стальной детали (Пат. 2338625 опубл. 20.11.2008 Бюл. №32).

Недостатком способа является то, что созданный на упрочняемой поверхности легированный слой ВК8, толщиной 0,1-0,3 мм предотвращает образование в наплавляемом высоколегированном хромистом чугуне доэктевтическую структуру, только при условии перегрева расплава до 40% (степень перегрева), а далее эффект защитного подслоя исчезает и происходит рост дендритных зерен в упрочняемом слое.

Задача, решаемая изобретением, состоит в повышении качества наплавляемого слоя при индукционной наплавке высоколегированных хромистых чугунов.

Настоящая задача решается тем, что в способе индукционной наплавки износостойкого покрытия, включающем размещение на детали наплавочной шихты, расплавление слоя шихты высокочастотным полем, последующее охлаждение, расплавленный слой шихты, при достижения им температуры 1050-1150°C, прокатывают с удельным давлением 20-60 МПа, по меньшей мере, между одним валком нагретыми до температуры 150-250°C.

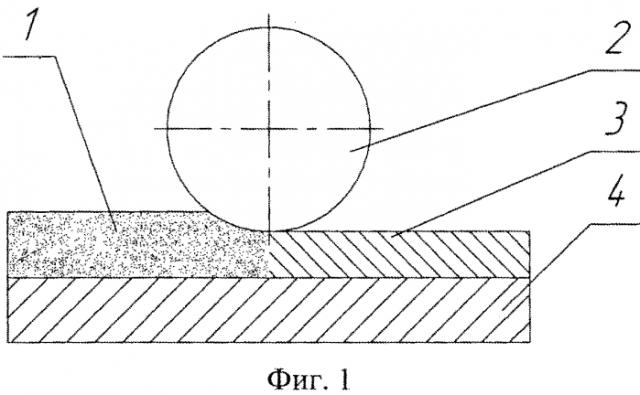

На фиг. 1 дана схема прокатки наплавленного слоя через валок.

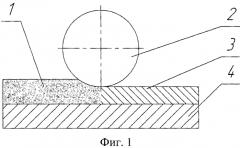

На фиг. 2 дана схема прокатки наплавленного слоя через два валка.

На фиг. 3 приведена микроструктура наплавленного слоя (прототип).

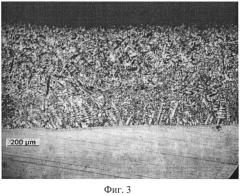

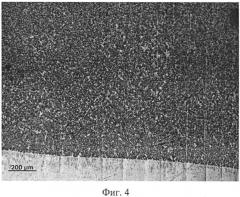

На фиг. 4 приведена микроструктура деформированного слоя, согласно предлагаемого способа.

На фиг. 5 приведена таблица зависимости качества наплавляемого покрытия от технологических режимов

Способ осуществляли следующим образом: из проката сталь 65Г вырезали заготовки 120×80×6 мм в количестве 25 шт. и разделили их на 5 партий. На подготовленную поверхность заготовки насыпали шихту и расплавляли на упрочняемой поверхности токами высокой частоты. Затем расплав подстуживали (10502-1150°C) на поверхности заготовки 4 и после этого валком 2 (валками) прокатывали кристаллизующийся расплав 1, формируя износостойкий слой 3. Валок для прокатки затвердевающего сплава нагревали в муфельной печи с различными температурами: 100, 150, 200, 250, 300°C и при этих температурах осуществляли прокатку затвердевающего расплава. Температуру измеряли хромель-алюмелевой термопарой, которую устанавливали в отверстие, просверленное в торцевой части упрочняемой заготовки таким образом, чтобы расстояние от поверхности было не более 0,5 мм. Холодные концы термопары выводили через интерфейс на монитор компьютера.

Изготавливаем валки диаметром 45 мм массой 1, 2, 4, 6, 8, кг для изменения удельного давления в процессе осуществления прокатки затвердевающего сплава.

В качестве шихты использовали высоколегированный хромистый чугун марки ПГ-УС25-85% и флюс П-0,66-15%. Ее наносили на заготовки специальным дозатором так, чтобы ширина слоя составляла 20 мм, а высота 3 мм.

Наплавку осуществляли на инверторе марки «ЭЛСИТ», частота 66 кГц, мощность 100 кВт, время наплавки 55 с.

Результаты проведенных испытаний по предполагаемому способу сведены в таблицу 1.

Поставленная цель достигается при выполнении условий: упрочненное покрытие должно охладиться до температуры 1050-1150°C перед прокаткой через валок и/или валки, подогретые до температуры 150-250°C, при этом они должны осуществлять давление на затвердевающий расплав от 20 до 60 МПа.

Качество упрочняемого покрытия повышается за счет перемешивания доэктевтической структуры с упрочняемым сплавом, и измельчением карбидов придание им округлой формы, имеющие дефекты - шлак и газовые пузыри - раскатываются вдоль прокатки, в том числе и частично карбиды, которые имеют вместо ромбовидной округлую форму.

Способ индукционной наплавки износостойкого покрытия, включающий размещение на детали наплавочной шихты, расплавление слоя шихты высокочастотным полем и его последующее охлаждение, отличающийся тем, что слой шихты при достижении им температуры 1050-1150°C прокатывают с удельным давлением 20-60 МПа валком, нагретым до температуры 150-250°C.