Способ производства толстолистового проката из низколегированной стали

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к производству листового проката на реверсивном толстолистовом стане, и может быть использовано при изготовлении проката для труб с толщиной стенки 11-25 мм. Для получения толстолистового проката категории прочности до Х80 с повышенной вязкостью и содержащего в своей микроструктуре феррито-перлитную составляющую расход воды, подаваемой на нижнюю и верхнюю поверхности проката, устанавливают в соответствии с соотношением Vн=(1,5÷2,5)×Vв, где Vн - расход воды, подаваемой на нижнюю поверхность проката, м3/ч; Vв - расход воды, подаваемой на верхнюю поверхность проката, м3/ч. Используют непрерывнолитую заготовку из стали регламентированного состава. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии, в частности к производству листового проката на реверсивном толстолистовом стане, и может быть использовано при изготовлении проката для труб с толщиной стенки 11-25 мм.

Известен способ горячей прокатки полос, включающий горячую прокатку в черновой группе клетей с температурой конца прокатки в диапазоне 960-1060°C и чистовой непрерывной группе клетей с температурой конца прокатки в диапазоне 750-850°C, с охлаждением полосы водой в межклетевых промежутках и на отводящем рольганге и последующей смоткой в рулон, при этом на нижнюю поверхность полосы производят равномерную монотонную подачу воды, а количество воды, подаваемой на верхнюю поверхность полосы, определяют из выражения Vперв=1,5·Vпосл, где Vперв - расход воды, подаваемой на поверхность полосы в первых двух межклетевых промежутках, м3/ч; Vпосл - расход воды, подаваемой на поверхность полосы в последних двух межклетевых промежутках, м3/ч (Патент РФ 2350412, МПК B21B 1/26, 27.03.2009 г. ).

Недостатком известного способа является сложность обеспечения необходимого комплекса механических свойств в горячекатаном прокате толщиной 11-25 мм при их производстве на толстолистовом стане.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства горячекатаных листов из низколегированных марок стали, включающий нагрев сляба, горячую прокатку его на черновой и чистовой стадиях прокатки на толстолистовом стане, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующим охлаждением на воздухе. Интенсивность охлаждения верхней поверхности полосы на отводящем рольганге регулируют изменением скорости ее охлаждения, которую определяют из выражения: V в е р х = 0,48 ⋅ e 0,03 ⋅ h k ⋅ ( T к п − T у о ) / h к , где Vверх - скорость охлаждения верхней поверхности полосы, град/с; hk - конечная толщина полосы, мм; Tкп - температура конца прокатки, °C; Tуо - температура конца ускоренного охлаждения, °C, а охлаждение нижней поверхности полосы производят монотонно равномерно по всей ее длине (Патент РФ 2457912, МПК B21B 1/26, 10.08.2012 г. ).

Недостатки известного способа состоят в том, что при его использовании для производства листов толщиной менее 25 мм скорость охлаждения верхней поверхности проката будет составлять от 7 до 20°C/сек, что соответствует скоростям охлаждения, обеспечивающим протекание в низколегированных сталях протекание бейнитного превращения и максимальную долю бейнитной составляющей в микроструктуре.

Также в известном способе не указано, каким образом обеспечивается получение однородного уровня физико-механических свойств и микроструктуры горячекатаных полос из низколегированных марок стали при их горячей прокатке на толстолистовом стане.

Техническим результатом изобретения является получение толстолистового проката категории прочности до Х80 с повышенной вязкостью и содержащего в своей микроструктуре феррито-перлитную составляющую, за счет использования дифференцированных режимов ускоренного охлаждения.

Технический результат достигается тем, что в способе производства толстолистового проката толщиной 11-25 мм из низколегированной непрерывнолитой стальной заготовки толщиной не менее 250 мм, характеризующимся тем, что осуществляют аустенизацию непрерывнолитой заготовки, черновую прокатку, последующее охлаждение промежуточной заготовки, чистовую прокатку, ускоренное охлаждение полученного проката с регулированием интенсивности охлаждения верхней и нижней поверхности проката и его последующее замедленное охлаждение, согласно изобретению расход воды, подаваемой на нижнюю и верхнюю поверхности проката при ускоренном охлаждении, устанавливают в соответствии с соотношением Vн=(1,5÷2,5)×Vв, где Vн - расход воды, подаваемой на нижнюю поверхность проката, м3/ч; Vв - расход воды, подаваемой на верхнюю поверхность проката, м3/ч. Технический результат достигается также тем, что используют непрерывнолитую заготовку из стали, содержащей 0,05-0,09% C; 1,50-1,90% Mn; Si≤0,35%; Ni≤0,3%; Cr≤0,3%; 0,15-0,30% Mo; Cu≤0,3%; 0,010-0,030% Ti; 0,040-0,075% Nb; 0,020-0,060% V; 0,01-0,06% Al; S≤0,005%; P≤0,015%; Fe и примеси - остальное.

Сущность изобретения состоит в том, что для получения требуемой потребителем микроструктуры необходимо использовать дифференцированный подход к охлаждению верхней и нижней поверхности проката.

Для осуществления предлагаемого способа непрерывнолитую заготовку нагревают под прокатку до температур, позволяющих получить равномерное распределение температуры по всему телу заготовки. После этого, в зависимости от конечных требований потребителя определяются температурно-деформационные режимы, и проводят прокатку, включающую в себя черновую и чистовую стадии, а также промежуточное подстуживание между ними. Затем назначается схема ускоренного охлаждения проката.

Ускоренное охлаждение горячекатаного проката проводят после чистовой стадии дифференцировано для нижней и верхней поверхностей листа. Расход воды. подаваемой на нижнюю поверхность, определяется исходя из соотношения Vн=(1,5÷2,5)×Vв, такая дифференциация направлена на получение однородной микроструктуры, содержащей перлитную составляющую, на верхней и нижней поверхностях проката. Время контакта охлаждающей среды с верхней поверхностью значительно дольше, чем с нижней, соответственно для обеспечения равномерной микроструктуры требуется увеличивать объем подаваемой на нижнюю поверхность проката воды. Экспериментально установлено, что для обеспечения равномерной микроструктуры, при производстве проката толщиной более 11 мм расход охлаждающей воды на нижнюю поверхность должен быть как минимум в 1,5 раза выше, чем на верхнюю. Причем с увеличением толщины необходимо увеличивать объем подаваемой снизу воды. Однако повышение расхода более чем в 2,5 раза для листов толщиной до 25 мм не целесообразно, поскольку дальнейшее увеличение теплосъема с поверхности не приведет к аналогичному повышению скорости охлаждения в центре проката, поскольку оно будет ограничено теплопроводностью материала.

После ускоренного охлаждения листы отправляются на замедленное охлаждение в штабель, поскольку температура поверхности не позволяет проводить осмотр качества поверхности техническому персоналу

Экспериментально установлено, что использование тонких непрерывнолитых заготовок - толщиной менее 250 мм при производстве толстолистового проката не позволяет проработать внутренние слои заготовки во время черновой и чистовой стадий прокатки, и обеспечить необходимую степень деформации. Кроме того, уменьшение толщины приведет к снижению производительности стана.

Для изготовления непрерывнолитых заготовок используют сталь, композиция легирования которой включает в себя как аустенит стабилизирующие легирующие элементы, так и элементы, сужающие аустенитную область. Их совместное влияние позволяет получать при ступенчатом охлаждении заданную микроструктуру и требуемый уровень свойств.

Содержание углерода, марганца и хрома в данной композиции легирования определяется требованиями к прочностным характеристикам штрипса. Снижение содержания углерода менее 0,05% не позволяет при использовании контролируемой прокатки получить минимальные требуемые прочностные свойства, в тоже время превышение верхней границы требований по содержанию углерода, более 0,09%, ухудшает пластические и вязкостные свойства стали, за счет образования грубых бейнитных структур реечного типа после применения ускоренного охлаждения.

Аналогично себя проявляет и марганец, недостаточное его содержание ниже 1,50% не позволяет получить заданные по техническим требованиям свойства, а повышенное содержание, выше 1,90%, приводит к возникновению развитой ликвационной полосы.

Для производства высокопрочных классов низколегированных сталей металл дополнительно легируется хромом, который, образуя различные карбидные включения, упрочняет сталь за счет дисперсионного твердения и повышения прокаливаемости. Однако по аналогии с марганцом хром является высоколиквирующим элементом, что при повышении его содержания выше 0,30% приводит к развитию ликвационных явлений. Кроме того, увеличение содержания углерода, марганца и хрома оказывает негативное влияние на свариваемость, поскольку приводит к развитию явлений - подкаливания вблизи сварного шва.

Кремний и алюминий в данной композиции легирования применяются в первую очередь как раскислители, при этом нижняя граница требований по кремнию определяется исходя из конкретных требований заказа, но не выше 0,35%. Алюминий вводится в сталь до ее микролегирования, для связывания азота в нитриды, и исключая его негативное воздействие на свойства материала, в этой связи нижнее значение по содержанию алюминия составляет 0,01%. Однако повышенное содержание кремния, более 0,35%, и алюминия, более 0,06%, приводит к увеличению количества силикатов и алюминатов, что негативно сказывается на вязкости материала.

Добавки никеля и меди положительно сказываются на прочностных свойствах материала в количестве Ni≤0,3% и Cu≤0,3%, за счет применения, как твердорастворного, так и дисперсионного механизмов упрочнения. Данные элементы оказывают сильное влияние на вязкие свойства материала, однако содержание каждого из них более заявленных значений экономически нецелесообразно и приводит к снижению эффективности производства.

Наиболее разностороннее влияние на свойства материала в данной композиции легирования оказывает молибден. Его растворение в твердом растворе благоприятно сказывается на вязкости и хладостойкости стали, а образование ультрадисперсных включений дополнительно благоприятно сказывается на прочностных свойствах стали. При этом нижняя граница по содержанию молибдена 0,15% связана с необходимостью обеспечить выполнение требований по результатам испытаний падающим грузом на полнотолщинных образцах. Однако, как и в случае с Cu и Ni, экономически нецелесообразно вводить в Mo более 0,3%, поскольку себестоимость производства значительно увеличивается и приводит к снижению эффективности производства.

Микролегирование ниобием, ванадием и титаном в первую очередь призвано сдерживать рост зерна аустенита во время нагрева и прокатки, а также получать упрочнение за счет образования карбидных и карбонитридных включений. Экспериментально установлено, что микролегирование в количестве 0,040-0,075% Nb, 0,020-0,060% V и 0,010-0,030% Ti способствует получению развитой мелкодисперсной микроструктуры в стали и обеспечивает сочетание высоких прочностных и пластических свойств металла. Ниобий применяют не только для дисперсного упрочнения стали, но и для эффективного повышения прочности и вязкости стали за счет измельчения зерен. Ванадий в меньшей степени, чем ниобий, способствует измельчению зерна. Тормозящее действие ванадия на процесс рекристаллизации наблюдается лишь при низких температурах. Титан является одним из наиболее эффективных микролегирующих элементов в штрипсовых сталях, так как он способствует дисперсионному твердению, измельчению зерна и модифицированию сульфидных включений. Микролегирующие элементы в целом благотворно влияют на измельчение зерна аустенита: во время нагрева под прокатку карбонитриды сдерживают рост зерен аустенита, во время прокатки тормозят процессы возврата, а во время охлаждения, вместе с межзеренными границами, являются центрами зарождения новых фаз. В свою очередь мелкое зерно способствует получению высоких результатов по вязкости и хладостойкости проката. Однако следует учитывать, что в большинстве стандартов на штрипсовую продукцию суммарное содержание Ti+V+Nb должно быть не выше 0,15%, это связано с возникновением дополнительного охрупчивания при сварке труб.

Сера и фосфор являются вредными примесями, которые оказывают негативное влияние на весь комплекс свойств. По причине того, что сера обладает пониженной растворимостью при кристаллизации стали и ее дальнейшем охлаждении, сера зачастую располагается по границам кристаллов, ослабляя их. При этом увеличение содержания серы в металле более 0,005%, приводит к выпадению вредных включений типа FeS и FeS-FeO, а также увеличивает вероятность образования MnS. Ограничения по фосфору связаны с высокой его высокой ликвирующей способностью, его содержание выше 0,015%) приводит к образованию пленочных включений по границам зерен и снижению вязкости материала. Также повышенное содержание серы и фосфора приводит к таким явлениям как красноломкость стали.

Примеры реализации способа.

На реверсивном толстолистовом стане горячей прокатки 5000 ПАО «Северсталь» была проведена серия опытных прокаток, с использованием различных технологий охлаждения, штрипсова для труб с толщиной стенки 11-25 мм, различного химического состава.

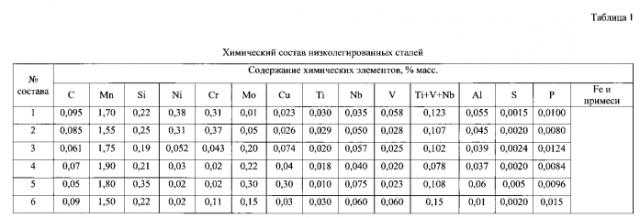

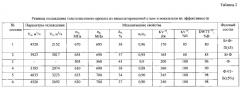

Варианты химических составов низколегированных сталей для производства толстолистового проката категории прочности до Х80 представлены в таблице 1. В таблице 2 указаны варианты реализации способа производства толстолистового проката категории прочности до Х80 и приведены оценочные параметры эффективности способа.

Из данных, приведенных в таблицах 1 и 2, видно, что при реализации предложенного способа (варианты №№4-6) достигается получение уровня механических свойств стали категории прочности Х80, а также получена заданная микроструктура.

В случае несоответствия одного или нескольких значений параметров предложенным в формуле значениям (варианты №1-2), а также в случае без использования охлаждения в установке ускоренного контролируемого охлаждения (вариант №3) не обеспечивается соответствие получаемых механических свойств уровню стали категории прочности Х80, в части соотношения предела текучести к пределу прочности или по вязкости материала. Таким же образом изменение режимов охлаждения сказывается на микроструктуре проката: представляя собой смесь от феррито-бейнитной до чисто ферритной структуры.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что дифференцированные режимы охлаждения и предложенная композиция легирования позволяет максимально эффективно использовать все механизмы упрочнения низколегированной стали: измельчение зерен микроструктуры, дислокационное упрочнение, дисперсионное твердение и фазовое структурообразование. Использование предложенного способа обеспечивает производство толстолистовой стали для труб с толщиной стенки 11-25 мм.

1. Способ производства толстолистового проката толщиной 11-25 мм из низколегированной непрерывнолитой стальной заготовки толщиной не менее 250 мм, характеризующийся тем, что осуществляют аустенизацию непрерывнолитой заготовки, черновую прокатку, последующее охлаждение промежуточной заготовки, чистовую прокатку, ускоренное охлаждение полученного проката с регулированием интенсивности охлаждения верхней и нижней поверхности проката и его последующее замедленное охлаждение, при этом расход воды, подаваемой на нижнюю и верхнюю поверхности проката при ускоренном охлаждении, устанавливают в соответствии с соотношениемVн=(1,5÷2,5)×Vв,где Vн - расход воды, подаваемой на нижнюю поверхность проката, м3/ч;Vв - расход воды, подаваемой на верхнюю поверхность проката, м3/ч.

2. Способ по п. 1, отличающийся тем, что используют непрерывнолитую заготовку из стали со следующим соотношением элементов, мас. %:

| углерод | 0,05-0,09 |

| марганец | 1,50-1,90 |

| кремний | не более 0,35 |

| никель | не более 0,3 |

| хром | не более 0,3 |

| молибден | 0,15-0,30 |

| медь | не более 0,3 |

| титан | 0,010-0,030 |

| ниобий | 0,040-0,075 |

| ванадий | 0,020-0,060 |

| алюминий | 0,01-0,06 |

| сера | не более 0,005 |

| фосфор | не более 0,015 |

| железо и примеси | остальное |