Составной прокатный валок

Иллюстрации

Показать всеИзобретение относится к прокатному производству, а именно к валкам рабочих клетей листовых и сортовых станов горячей и холодной прокатки. Составной прокатный валок включает несущую профилированную ось с ограничительным буртом, состоящую из цилиндрических участков. Исключение вероятности смещений элементов бандажа относительно несущей оси обеспечивается за счет того, что продольные геометрические оси каждого из смежных цилиндрических участков несущей профилированной оси смещены относительно друг друга в противоположных относительно оси валка направлениях с образованием эксцентриситета. Внутренняя поверхность бандажа выполнена ответной формы поверхности несущей оси. 2 ил.

Реферат

Изобретение относится к прокатному производству, а именно к валкам рабочих клетей листовых и сортовых станов горячей и холодной прокатки.

Известен составной валок, содержащий несущую профилированную ось с буртом и с профилированной внутренней поверхностью, бандаж, насаживаемый с натягом с возможностью свободного перемещения его участков меньшего диаметра в нагретом состоянии вдоль несущей оси через участки с большим диаметром по длине к бурту, при этом образующие посадочных поверхностей оси и бандажа выполнены криволинейными (Составной валок. Патент России №2191648, МПК B21B 27/03).

Недостатком этого валка является сложность изготовления посадочных поверхностей его составных частей, а также возможность разрушения бандажа в процессе эксплуатации от значительных растягивающих напряжений (более 200 МПа), что вызвано необходимостью создания большого натяга, обеспечивающего надежное сцепление его с несущей осью. Для повышения прочностных свойств бандажа необходимо увеличивать толщину его стенки и, соответственно, снимать большие объемы металла при изготовлении оси из отработанного валка, вследствие чего существенно повышается расходный коэффициент валков.

Известен составной прокатный валок, выбранный в качестве ближайшего аналога, включающий несущую профилированную ось с ограничительным буртом и сопрягаемый с ней по посадке бандаж с профилированной внутренней поверхностью, при этом несущая ось выполнена не менее чем из двух цилиндрических участков, продольные оси которых смещены в радиальном направлении с образованием эксцентриситета, причем продольная ось одного из цилиндрических участков совпадает с осью прокатного валка, а внутренняя поверхность бандажа выполнена ответной формы (Составной прокатный валок, патент РФ №2310530, МПК B21B 27/03).

Недостатком этого валка является дисбаланс несущей оси, обусловленный смещением смежного участка на величину эксцентриситете по отношению к участку, продольная ось которого совпадает с осью прокатного валка. Образующаяся при этом разнотолщинность бандажа на данном участке приводит при циклической знакопеременной нагрузке в процессе прокатки к неравномерному напряженному состоянию по окружности бандажа. Более тонкие слои металла под действием значительных контактных нагрузок в большей степени подвергаются раскатке, что приводит к уменьшению величины натяга, а также к искажению геометрии бочки валка (образуется неконцентричность в виде овала), что ухудшает качество готового проката (появляется разнотолщинность).

При эксплуатации составного валка в реверсивных клетях и на реверсивных станах, а также в результате случайных ударов в момент захвата полосы валками возможны микросмещения бандажа в разные стороны в зоне сопряжения его с участком несущей оси, продольная ось которого совпадает с осью валка. При закалке бандажа существенно увеличивается его твердость, а также механические и абразивные свойства закаленного металла бандажа. Из-за этого в процессе длительной эксплуатации составного валка происходит постоянный износ посадочной поверхности несущей профилированной оси, что ослабляет величину изначального натяга и приводит к появлению зазоров (люфтов) между сопрягаемыми поверхностями элементов составного валка. Вследствие этого появляются нежелательные вибрации, что также ухудшает качество прокатываемого металла.

Задача, решаемая предлагаемым изобретением, заключается в повышении надежности соединения бандажа с несущей осью за счет исключения смещений элементов бандажа относительно несущей оси.

Эта задача решается следующим образом. В известном составном валке, включающем несущую профилированную ось с ограничительным буртом, выполненную из цилиндрических участков, продольные оси которых смещены относительно друг друга с образованием эксцентриситета, и сопрягаемый с ней по посадке бандаж, согласно изобретению продольные оси каждого из смежных цилиндрических участков несущей профилированной оси смещены в противоположных относительно оси валка направлениях, при этом внутренняя поверхность бандажа выполнена ответной формы поверхности несущей оси.

Сущность изобретения раскрывается с помощью чертежей.

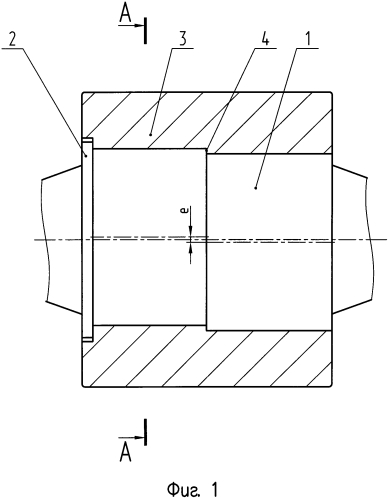

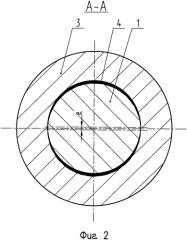

На фиг. 1 изображен общий вид составного валка, а на фиг. 2 - его поперечный разрез.

Валок состоит из несущей оси 1, на которой выполнен ограничительный бурт 2, и бандажа 3. Несущая ось 1 состоит из цилиндрических участков, продольные оси которых смещены в противоположных относительно оси валка направлениях с образованием эксцентриситета (e).

Сопрягаемая с несущей осью 1 внутренняя поверхность бандажа 2 выполнена ответной формы, т.е. продольные оси смежных цилиндрических поверхностей расположены аналогичным образом.

В результате предложенного расположения смежных цилиндрических частей несущей профилированной оси в поперечном сечении составного валка образуется геометрическая фигура, получаемая смещением окружностей относительно друг друга (фиг. 2). При этом образуются серповидные участки 4, расположенные в противоположных от геометрической оси валка направлениях. Максимальное расстояние между крайними точками пересеченных окружностей увеличивается на величину эксцентриситета (e). Каждый серповидный участок 4 принадлежит соответствующему участку несущей оси и находится в зацеплении с соответствующими участками 4 (выемками) бандажа. Механическая сцепка, обусловленная формой серповидного участка, устраняет круговое смещение (скручивание) бандажа относительно несущей профилированной оси. Благодаря значительной поверхности контакта соединяемых деталей и равномерному распределению давления по этой поверхности имеется возможность передачи больших крутящих моментов без скручивания.

Смещение геометрической оси примыкающего к бурту цилиндрического участка валка относительно геометрической оси валка исключает его проворачивание (микросмещения) при изменении направления вращения валка, поскольку серповидный участок 4, смещенный за контур изначального цилиндра, находится в зацеплении с выемкой ответной формы на бандаже. В то же время уменьшение величины смещения оси смежного с ним участка несущей оси на величину смещения примыкающего к бурту участка несущей оси снижает разнотолщинность соответствующего участка бандажа и вероятность искажения геометрии бочки валка в целом.

Таким образом, данное профилирование сопрягаемых поверхностей несущей оси и бандажа исключает их взаимное смещение при изменении направления вращения валков, например при реверсивной прокатке. При этом соединение бандажа с несущей осью может осуществляться с меньшим натягом, поскольку основную нагрузку от крутящего момента принимают серповидные участки 4, что позволит легко заменить бандаж и исключить его разрушение от растягивающих напряжений натяга.

В качестве примера рассматривается составной валок с габаритами бочки 1600×2000 мм для прокатной клети стана 2000 горячей прокатки.

В качестве исходной заготовки для несущей оси выбирают отработанный валок, позволяющий выточить из него ось, состоящую из двух цилиндрических участков номинальным диаметром 1300 мм каждый. Заготовку для бандажа изготавливают из стали 45Х5МФ методом ковки. Величину натяга выбирают равной 0,2 мм.

Для обеспечения свободного прохождения несущей оси валка вдоль внутреннего пространства нагретого до температуры 350°C бандажа величины смещений продольных осей примыкающего к бурту и смежного с ним участка выбирают равными по 1,0 мм с образованием эксцентриситета 2,0 мм.

На первом этапе токарной обработки с одной установки в центрах производят съем металла с отработанного валка по всей его посадочной длине до диаметра не менее 1302,2 мм. На втором этапе полуфабрикат смещают в радиальном направлении на 1 мм с помощью люнетов или специального приспособления (ригелей) и обтачивают примыкающий к ограничительному бурту участок несущей оси до диаметра 1300,2 мм. После этого полуфабрикат смещают в противоположном от продольной оси валка (бандажа) направлении на 2 мм и обтачивают второй (смежный с ним) участок до диаметра 1300,2 мм.

Максимальный размер между наружными контурами в плоскости смещения окружностей смежных участков несущей оси составляет 1302,2 мм.

Внутреннюю посадочную поверхность бандажа выполняют ответной формы, т.е. сначала продольную ось исходной заготовки (в виде толстостенного кольца) смещают относительно оси валка на 1,0 мм и растачивают первый участок бандажа, примыкающий к ограничительному бурту, до диаметра (с учетом натяга) 1300 мм, а после смещения продольной оси второго (смежного с первым) участка бандажа в противоположном направлении на 2 мм растачивают второй участок до такого же диаметра.

Для обеспечения правильности монтажа сходственные участки несущей оси и бандажа предварительно метят термостойкой краской. Бандаж нагревают в камерной печи до температуры 350°C, при этом внутренние диаметры смежных цилиндрических участков бандажа увеличиваются до 1306,37 мм. Максимальный внутренний размер просвета в плоскости их смещения составляет 1304,37 мм, что превышает максимальный размер (1302,2 мм) между наружными контурами смещенных участков несущей оси на 2,17 мм и позволяет свободно переместить вдоль внутреннего пространства бандажа несущую ось при сборке валка.

После извлечения бандажа из печи его устанавливают в специальное приспособление на торец (в вертикальное положение). Несущую ось, подвешенную с торца буртом вверх, с помощью крана подводят к нагретому бандажу, добиваясь совмещения меток несущей оси и бандажа, и заводят ее внутрь бандажа до упора в ограничительный бурт. В процессе остывания бандажа на воздухе до окружающей температуры цеха уменьшаются его размеры, при этом полностью выбирается зазор между несущей осью и бандажом, а бандаж с натягом облегает несущую ось. Величина натяга при этом составляет 0,2 мм. Образующаяся при этом механическая сцепка полностью предотвращает составные части от их взаимного смещения.

При необходимости составной прокатный валок может содержать несущую профилированную ось, выполненную из трех (и более) цилиндрических участков, и бандаж с ответной формой внутренней поверхности.

Предложенная конструкция позволит увеличить срок эксплуатации составного валка за счет исключения прокручивания элементов бандажа относительно несущей оси. Уменьшение неравномерности толщины бандажа на величину смещения оси смежного участка позволит обеспечить более равномерный его нагрев под закалку и снизить разброс значений твердости бочки валка вдоль его образующей и по толщине закаленного слоя.

Составной прокатный валок, включающий несущую профилированную ось с ограничительным буртом, состоящую из цилиндрических участков, продольные оси которых смещены относительно друг друга с образованием эксцентриситета, и сопрягаемый с ней по посадке бандаж с внутренней поверхностью ответной формы, отличающийся тем, что продольные оси каждого из смежных цилиндрических участков несущей профилированной оси смещены в противоположных относительно оси валка направлениях.