Турбогенератор для питания скважинной аппаратуры

Иллюстрации

Показать всеИзобретение относится к средствам питания скважинной аппаратуры. Техническим результатом является повышение надежности и ресурса работы устройства, а также упрощение конструкции и его эксплуатации. Предложен турбогенератор, содержащий внутренний статор с обмоткой и внешний ротор с корпусом и рабочими лопатками турбины, установленный на подшипниках скольжения. При этом внутренние и внешние рабочие поверхности подшипников скольжения выполнены из твердого износостойкого материала с высокой теплопроводностью. Кроме того, турбогенератор содержит герметизирующий элемент, предотвращающий сквозной проток промывочной жидкости через зазор между статором и ротором. При этом герметизирующий элемент может быть выполнен в виде контактного уплотнения, установленного ниже верхнего подшипника. При этом на корпусе ротора выполнен один ряд окон, вход в которые расположен между верхним подшипником и контактным уплотнением на внутренней стороне корпуса ротора, а выход из которых расположен ниже рабочего колеса на внешней стороне ротора. Герметизирующий элемент может быть также выполнен в виде установленной на верхнем торце ротора крышки. 2 ил.

Реферат

Изобретение относится к исследованиям в процессе бурения скважин и может быть использовано для питания электроэнергией скважинных приборов в процессе бурения.

Известен турбогенератор для питания скважинной аппаратуры, содержащий внешний ротор с корпусом и рабочими лопатками турбины, установленный на подшипниках скольжения, внутренний статор с обмоткой, выполненной на оси и размещенной в герметичном корпусе, на наружной поверхности которого выполнены винтовые канавки (патент РФ на полезную модель №128656, МПК Е21В 47/12, заявл. 09.01.2013). На внутренней поверхности ротора выполнены продольные канавки, проходящие между магнитами.

Недостатком этого турбогенератора является его низкая надежность, обусловленная тем, что ферромагнитные включения, всегда имеющиеся в буровом растворе, протекающем в зазоре между статором и ротором, прилипают к поверхности магнитов ротора в местах с наибольшей напряженностью поля и уже не могут выйти из этого зазора, удерживаемые магнитными силами. Это приводит к постепенному забиванию зазора магнитными включениями, и, как следствие, к появлению дополнительного трения, снижению скорости вращения ротора вплоть до полной его остановки. Скорость накопления слоя ферромагнитных включений на магнитах ротора пропорциональна содержанию их в буровом растворе и величине протока бурового раствора в зазоре статор - ротор. Величина сквозного протока бурового раствора в зазоре между статором и ротором в этом турбогенераторе значительна, так как в этом зазоре протекает тот же поток, который проходит через подшипники и необходим для их охлаждения.

Известен турбогенератор для питания скважинной аппаратуры, содержащий внешний ротор с магнитами, внутренний статор с обмоткой, выполненный на оси (патент РФ на изобретение №2184225, МПК Е21В 47/00, заявл. 01.08.2000). Внешний ротор установлен на подшипниках скольжения. На роторе могут быть выполнены два ряда окон для выхода через них наружу абразивных частиц.

Недостатком этого турбогенератора является его низкая надежность, обусловленная той же причиной. В конструкции этого турбогенератора для охлаждения подшипников скольжения также используется сквозной проток бурового раствора через них. Это обусловлено тем, что внутренние рабочие поверхности подшипников скольжения выполнены из эластичного материала, например резины, то есть из материала с очень низкой теплопроводностью, что исключает другой путь отвода выделяющегося в подшипниках тепла - теплопроводностью через тело подшипника. Применение двух рядов окон на корпусе ротора несколько уменьшает величину потока бурового раствора через зазор статор - ротор, но полностью его не исключает. Этот сквозной проток бурового раствора проходит через зазор статор - ротор, приводя к постепенному забиванию зазора магнитными включениями, и, как следствие, к появлению дополнительного трения, снижению скорости вращения ротора вплоть до полной его остановки.

Задачей создания изобретения является повышение надежности работы турбогенератора.

Указанная задача решена за счет того, что турбогенератор для питания скважинной аппаратуры, содержащий внутренний статор с обмоткой, выполненной на оси и размещенной в герметичном корпусе, на наружной поверхности которого выполнены винтовые канавки, внешний ротор с корпусом и рабочими лопатками турбины, установленный на подшипниках скольжения, внутренние и внешние рабочие поверхности подшипников скольжения выполнены из твердого износостойкого материала с высокой теплопроводностью, турбогенератор содержит герметизирующий элемент, предотвращающий сквозной проток промывочной жидкости через зазор между статором и ротором и выполненный или в виде контактного уплотнения, установленного ниже верхнего подшипника, при этом на корпусе ротора выполнен один ряд окон, вход в которые расположен между верхним подшипником и контактным уплотнением на внутренней стороне корпуса ротора, а выход из которых расположен ниже рабочего колеса на внешней стороне ротора, или в виде крышки, установленной на верхнем торце ротора.

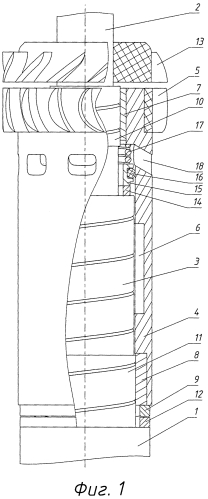

Сущность изобретения поясняется чертежом, где на фиг. 1 приведен общий вид турбогенератора с двухопорным креплением, на фиг. 2 приведен общий турбогенератора с консольным креплением.

Турбогенератор в зависимости от схемы компоновки прибора скважинного может иметь разные способы крепления - консольное или двухопорное. Консольное крепление турбогенератора применяется в случае, когда все потребители электрической энергии расположены ниже турбогенератора (телесистемы с электромагнитным каналом связи и нижним расположением разделителя, телесистемы с гидравлическим каналом связи и нижним расположением пульсатора). Двухопорное крепление турбогенератора применяется в случае, когда часть потребителей электрической энергии расположена ниже турбогенератора, а часть - выше турбогенератора (телесистемы с электромагнитным каналом связи и верхним расположением разделителя, телесистемы с гидравлическим каналом связи и верхним расположением пульсатора).

Турбогенератор для питания скважинной аппаратуры устанавливается в буровую колонну (не показана) и крепится в ней с помощью узла нижнего крепления 1, а для варианта с двухопорным креплением и с помощью узла верхнего крепления 2 (конструкция узлов крепления турбогенератора не показана, так как может быть любой в зависимости от компоновки телесистемы). Турбогенератор содержит внутренний статор 3 и внешний ротор 4 с установленным на нем рабочим колесом турбины 5.

В корпусе внешнего ротора 4 закреплены магниты 6, внешняя втулка верхнего подшипника 7, внешняя втулка нижнего подшипника 8 и пята 9 (вращающаяся часть упорного подшипника).

На внутреннем статоре 3 закреплены внутренняя втулка верхнего подшипника 10, внутренняя втулка нижнего подшипника 11 и подпятник 12 (невращающаяся деталь упорного подшипника). Расположение упорного подшипника по высоте турбогенератора может быть любым, как показано на фиг. 1 и 2.

Направляющий аппарат турбины 13 в двухопорном турбогенераторе может быть закреплен любым известным способом в верхней части турбогенератора с некоторым зазором от ротора и может служить ограничителем хода ротора вверх. В консольном турбогенераторе направляющий аппарат (не показан) при необходимости устанавливается в буровую колонну выше турбогенератора.

В турбогенераторе с двухопорным креплением герметизирующим элементом является контактное уплотнение (торцовое уплотнение или манжета). На фиг. 1 изображен вариант с торцовым уплотнением, состоящим из невращающегося кольца 14, закрепленного на внутреннем статоре 3, вращающегося кольца 15, установленного в корпусе внешнего ротора 4, уплотненного резиновым кольцом 16 и прижимаемого к невращающемуся кольцу 14 пружиной 17. Между контактным уплотнением и верхним подшипником расположен ряд окон 18, соединяющих внутреннюю полость ротора с внешней полостью.

В турбогенераторе с консольным креплением герметизирующим элементом является крышка 19, установленная любым известным способом (например, с помощью резьбы 20 и уплотнительного кольца 21) на верхнем торце внешнего ротора 4. Крышка 19 может одновременно является фиксатором сменного рабочего колеса турбины 5 (изображено на фиг. 2) или быть выполнена в виде единого целого со сменным рабочим колесом турбины 5. В крышке 19 имеется отверстие 22, в рабочем положении закрытое пробкой 23, устанавливаемой, например, с помощью резьбы 24 и уплотняемой резиновым кольцом 25. В пробке может быть выполнено отверстие 26, позволяющее соединить внутренний объем с внешним при частичном выворачивании пробки 23. Пробка 23 может служить ключом замка внешнего ротора 4. Возможный вариант механизма замка изображен на фиг. 2. Замком могут служить ламели цанги 27, в свободном состоянии отгибающиеся (силами упругости) к центральной оси цанги и позволяющие свободный выход цанги из ступенчатого отверстия в верхней части внутреннего статора 3. При вворачивании пробки 23 ламели цанги 27 принудительно отгибаются наружу, препятствуя свободному выходу цанги из ступенчатого отверстия в верхней части внутреннего статора 3.

Турбогенератор с двухопорным креплением (фиг. 1) работает следующим образом. Буровой раствор, пройдя через лопатки направляющего аппарата 13 (если он установлен), попадает на лопатки рабочего колеса 5, приводя его и вместе с ним внешний ротор 4 во вращение. Часть бурового раствора проходит через зазор между внутренней втулкой верхнего подшипника 10 и внешней втулкой верхнего подшипника 7 во внутреннюю полость внешнего ротора 4 и выходит из нее через окна 18. Проток бурового раствора в зазоре между внутренним статором 3 и внешним ротором 4 в зоне расположения магнитов исключен, так как ему препятствует герметизирующий элемент - контактное уплотнение (на фиг. 1 - торцовое уплотнение). Контактное уплотнение (торцовое уплотнение или манжета) работает в облегченных условиях, так как перепад давления на нем минимален, что объясняется очень малой величиной гидравлического сопротивления окон 18, имеющих большое проходное сечение, по сравнению с гидравлическим сопротивлением зазора в верхнем подшипнике (детали 7 и 10), а перепад давления в потоке бурового раствора на длине ротора от окон до нижнего среза ротора тоже незначителен. Для демонтажа внешнего ротора 4 достаточно снять направляющий аппарат 13.

Турбогенератор с консольным креплением (фиг. 2) работает следующим образом. Буровой раствор, пройдя через лопатки направляющего аппарата (если он установлен, на фиг. 2 не показан), попадает на лопатки рабочего колеса 5, приводя его и вместе с ним внешний ротор 4 во вращение. В этом варианте турбогенератора протоку бурового раствора в зазоре между внутренним статором 3 и внешним ротором 4 в зоне расположения магнитов препятствует герметизирующий элемент - крышка 19. Для демонтажа внешнего ротора 4 необходимо выкрутить пробку 23 на величину, при которой расфиксируется замок крепления ротора (например, цанга 27), а внутренняя полость внешнего ротора 4 получит сообщение с внешней средой через отверстие 26 в пробке 23. Для смены рабочего колеса и/или для лучшей очистки внутренней поверхности внешнего ротора 4 при проведении техобслуживания необходимо снять с внешнего ротора 4 крышку 19. Возможно исполнение крышки 19 как одного целого с рабочим колесом 5.

Так как рабочие поверхности подшипников скольжения (как радиальных, так и упорного) выполнены из твердого износостойкого материала с высокой теплопроводностью (например, из твердого сплава на основе карбида вольфрама с применением кобальтовой или никелевой связки), то отвод тепла от них успешно обеспечивается потоком тепла через тело подшипников, необходимость сквозного протока бурового раствора через подшипники для их охлаждения отпала. Отвод тепла от статора в достаточной степени обеспечивается теплопроводностью через металлические стенки внешнего ротора 4 (включая магниты), протока бурового раствора через зазор статор - ротор для охлаждения статора не требуется.

Поскольку сквозного протока бурового раствора в зазоре мимо магнитов нет, то и магнитные включения на магнитах не накапливаются. Случайно попавшие твердые включения выносятся из внутренней полости по смазочным винтовым канавкам, имеющимся как на рабочей поверхности внутренних втулок подшипников 10 и 11, так и на герметичном корпусе внутреннего статора 3. Легкость частичной разборки турбогенератора (демонтажа внешнего ротора 4) позволяет регулярно, например после каждого рейса, проводить очистку внутренней поверхности внешнего ротора 4 и внешней поверхности внутреннего статора 3 от остатков бурового раствора и заполнять внутреннюю полость пластичной смазкой для предотвращения попадания твердых включений в момент включения циркуляции бурового раствора.

Применение изобретения позволило:

1. Увеличить надежность и ресурс работы турбогенератора.

2. Упростить конструкцию турбогенератора.

3. Облегчить эксплуатацию турбогенератора.

Турбогенератор для питания скважинной аппаратуры, содержащий внутренний статор с обмоткой, выполненной на оси и размещенной в герметичном корпусе, на наружной поверхности которого выполнены винтовые канавки, внешний ротор с корпусом и рабочими лопатками турбины, установленный на подшипниках скольжения, отличающийся тем, что внутренние и внешние рабочие поверхности подшипников скольжения выполнены из твердого износостойкого материала с высокой теплопроводностью, турбогенератор содержит герметизирующий элемент, предотвращающий сквозной проток промывочной жидкости через зазор между статором и ротором и выполненный или в виде контактного уплотнения, установленного ниже верхнего подшипника, при этом на корпусе ротора выполнен один ряд окон, вход в которые расположен между верхним подшипником и контактным уплотнением на внутренней стороне корпуса ротора, а выход из которых расположен ниже рабочего колеса на внешней стороне ротора, или в виде крышки, установленной на верхнем торце ротора.