Способ изготовления каталитического электрода на основе гетерополисоединений для водородных и метанольных топливных элементов

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к способу изготовления каталитического электрода мембрано-электродного блока, преимущественно для водородных и метанольных топливных элементов. Способ изготовления каталитического электрода топливного элемента включает изготовление композитного катализатора на основе гетерополисоединений и активного каталитического слоя на его основе с добавлением гидрофобизирующей добавки. Каталитический электрод представляет собой пористый наноструктурированный слой композита толщиной 5-15 мкм, состоящий из: катализатора - композита из протонопроводящего гетерополисоединения в виде цезиевой соли фосфорновольфрамовой кислоты и электропроводящей добавки из углеродного материала или легированного диоксида олова, на которые химически нанесены частицы каталитического металла платиновой группы со средним размером 3 нм, а также 5-20% гидрофобизатора, предпочтительно политетрафторэтилена. При этом содержание благородного металла в композитном катализаторе составляет от 5 до 30 мас.%, электропроводящих компонентов от 2 до 30 мас.%. Повышение электрохимической активности каталитического электрода и его коррозионной стойкости является техническим результатом изобретения. 4 з.п. ф-лы, 3 ил., 2 пр.

Реферат

Изобретение относится к области топливных элементов, в частности водородных и метанольных низкотемпературных топливных элементов с полимерным электролитом. Техническим результатом изобретения является увеличение разрядных характеристик топливного элемента.

Предлагаемый способ изготовления каталитического электрода топливного элемента включает изготовление композитного катализатора и активного каталитического слоя на его основе гетерополисоединений с добавлением электроповодящей и гидрофобизирующей добавки, предпочтительно политетрафторэтилена. Согласно изобретению электрод анода мембранно-электродного блока топливного элемента содержит в качестве активного каталитического компонента катализатор - частицы благородного металла, нанесенные на носитель - композит из протонпроводящего гетерополисоединения, цезиевой соли фосфорновольфрамовой кислоты и электропроводящей добавки - углеродного материала или легированного диоксида олова. При этом в композитном носителе содержание электропроводящих компонентов составляет от 2 до 30% масс, а содержание благородного металла в композитном катализаторе составляет от 5 до 30% масс.

При изготовлении каталитического электрода на основе гетерополисоединений используется каталитический электрод, представляющий собой пористый слой композита толщиной 5-15 мкм, состоящий из следующих компонентов: композитного носителя, на который химически нанесены наночастицы каталитического металла платиновой группы со средним размером 3 нм.

Приготовление суспензии активной композитной массы проводится путем диспергирования композитного катализатора и гидрофобизирующей добавки в смеси воды, изопропилового спирта и глицерола в соотношении 0.5:0.2:0.3, соответственно, и нанесением суспензии (любым способом: кистью, воздушно-капельным или ультразвуковым распылением, трафаретной печатью) на газодиффузонный слой с последующей термообработкой при 120°C.

Предложенный способ приготовления позволяет создавать оптимальную пористую структуру каталитического электрода водородных и метанольных топливных элементов с повышенной электрохимической активностью.

Как известно, роль электродов мембранно-электродных блоков, топливного элемента состоит в каталитическом окислении водорода или метанола на аноде и восстановлении кислорода на катоде, а также в подводе/отводе реагентов, продукта реакции на катоде, электронов и протонов. Подвод (отвод) реагентов, продукта реакции, электронов и протонов должен осуществляться до (от) поверхности катализатора. В качестве катализатора используют наноразмерные частицы благородного металла, вводимые в состав каталитического активного слоя электрода. Как правило, для введения в состав активного слоя платиновые частицы используют не непосредственно, а дополнительно наносят на поверхность частиц проводящего носителя. Частицы носителя с нанесенными платиновыми частицами вводят в состав каталитического активного слоя электрода. Для эффективной работы топливного элемента необходимо обеспечить оптимальный транспортный баланс потоков электронов, протонов, газовых реагентов и воды по всей толще активного слоя электродов.

Известно, что наиболее эффективными электрокатализаторами для катода и анода низкотемпературных топливных элементов являются каталитические системы на основе металлов платиновой группы и особенно платины. В первые годы развития технологии низкотемпературных ТЭ в составе активного слоя электродов применялись большие количества платины в виде черни с загрузкой от 4 до 30 мг Pt/см2 [Wilson MS, Valerio JA, Gottesfeld S. Low platinum loading electrodes for polymer electrolyte fuel cells fabricated using thermoplastic ionomers. Electrochim Acta 1995; 40:355-63]. Существенным шагом вперед оказался переход от платиновой черни к каталитическим структурам с использованием наноразмерной платины. Для стабилизации нанокластеров активного металла используют электропроводящие носители с высокой площадью поверхности. Известно техническое решение [Raistrick ID. Electrode assembly for use in a solid polymer electrolyte fuel cell. United States patent US 4876115. 1989 Oct 24], в котором электрод представляет собой наноразмерные частицы платины, нанесенные на углеродную сажу, при этом каталитической слой электрода представляет собой композит, состоящий из катализатора и ионпроводящей добавки - иономера. Такая структура электрода позволяет значительно снизить загрузку платины до 0,3-0,4 МГPt/см2 с сохранением мощностных характеристик топливного элемента.

Данный способ формирования каталитических электродов на основе платиновых катализаторов на углеродных носителях позволяет изготавливать высокоактивные мембранно-электродные блоки с пониженным содержанием платины для топливных элементов, работающих на чистом водороде. Однако их серьезным недостатком является низкая эффективность в топливных элементах, работающих на техническом водороде, даже со следовым количеством примеси CO, или в растворах спиртов. Связано это прежде всего с отравлением платиновых катализаторов примесями монооксида углерода в водороде, а также продуктами электроокисления спиртов (CO, формальдегид и др.) [Ota К, Nakagawa Y, Takahashi M. Reaction products of anodic oxidation of methanol in sulfuric acid solution. //J Electroanal Chem. 1984. Vol.179. P. 179-86], [Lamy C, Lima A, LeRhun V, Delime F, Coutanceau C, Lйger JM. Recent advances in the development of direct alcohol fuel cells (DAFC). /J Power Sources. 2002. Vol.105. P. 283], [Wu J, Yuan X.Z., Wang H., Blanco M.., et al. Durability of PEM fuel cells. Presented at: Hydrogen and Fuel Cells 2007 International Conference and Trade Show; 2007 Apr 29-May 3; Vancouver, Canada].

Для преодоления этой проблемы известны научно-технические решения, основанные на применении в составе компонентов мембранно-электродных блоков гетерополикислот или их солей. Рядом авторов предложено техническое решение по использованию гетерополисоединений в качестве добавок для увеличения протонной проводимости компонентов каталитических электродов [McGrath; James E.. Hickner; Michael. Sulfonated polymer composition for forming fuel cell electrodes. US 7544764 2009 Jun 9], [Yasuo Miyake, Gohei Yoshida, Kazutaka Ikeda. Electrode for fuel cell and fuel cell therewith US 2004/0115516 A1 2003 Nov 26]. Такие добавки, помимо обеспечения транспортного баланса в каталитическом слое, могут также оказывать промотирующее действие в реакциях окисления CO и органических топлив, в результате чего применение гетерополисоединений в составе электродов приводит к повышению их толерантности к каталитическим ядам. Ряд применяемых для этой цели кислот достаточно широк, при этом содержание проводящих добавок на основе гетерополикислот в электроде могут составлять от 0.01 до 60% масс. Недостатком данных технических решений является невысокая степень контакта добавок гетерополисоединений с активным каталитическим металлом и слабо выраженный синергетический эффект.

Известно техническое решение по применению солей гетерополикислот в качестве компонентов катализаторов для окисления водорода с примесями CO [Hitoshi Nakajima, Itaru Homma. Catalyst for fuel cell and electrode using the same. United States patent US 01413342003 Nov 12]. Авторами были предложены катализаторы на основе солей гетерополикислот с катионами из щелочных и щелочноземельных металлов, часть из которых замещено катионами благородных металлов Ru, Rh, Pd, Ag, Ir, Pt или Au, или рядом переходных металлов Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Nb, Mo, Ta или W. Для формирования электрода катализаторы на основе солей гетерополикислот наносились на углеродную подложку, либо каталитический слой формировался за счет смешивания катализатора с углеродным проводящим материалом. Полученные электроды обладали повышенной устойчивостью к отравлению монооксидом углерода.

Ближайшим аналогом изобретения, выбранным в качестве прототипа [In-Hyuk Son, Sang-Il Han.. Electrode for fuel cell, and membrane-electrode assembly and fuel cell system including the same. US 7910263 2011 Mar 22], является каталитический электрод, содержащий углеродную подложку, на которой расположен каталитический слой, включающий активный катализатор и гетерополикислоту, нанесенную на инертный носитель - оксид кремния или алюминия. При этом гетерополикилота имеет один из следующих составов аниона: [PMo12O40]3-, [PW12O40]3-, [GeMo12O40]4-, [GeW12O40]4-, [P2W18O62]6-, [SiW12O40]4-, [PMo11O39]7-, [P2Mo5O23]6-, [H2W12O40]6-, [PW11O39]7-. Содержание гетерополикислоты по отношению к носителю составляет от 0.01 до 10% масс. Добавка гетерополисоединения, нанесенного на оксидный носитель, составляет 0.1-5% масс. по отношению к массе каталитического слоя. Технический эффект от использования предлагаемого изобретения заключается в повышении устойчивости подобных каталитических электродов к отравлению каталитическими ядами, в частности CO. Недостатками данного технического решения является относительно низкая стабильность данных каталитических электродов в условиях работы топливного элемента.

Прежде всего, это может быть объяснено как недостаточной ионной проводимостью применяемых гетерополисоединений, так и неэффективно организованной структурой активного слоя. Описанное техническое решение выбрано за прототип.

Предпочтительным представляется использование катализаторов на основе благородных металлов, нанесенных на композитный носитель, который обеспечил бы оптимальный транспортный баланс потоков электронов, протонов, газовых реагентов и воды во всем объеме активного слоя электродов и при этом оказывал бы активный промотирующий эффект на катализируемый процесс.

Технической задачей заявляемого способа является получение высокоактивных каталитических электродов для анода водородных и метанольных топливных элементов.

Поставленная задача включает разработку способа изготовления каталитического электрода на основе гетерополисоединений для водородных и метанольных топливных элементов, который объединяет в себе: метод получения эффективного композитного катализатора на основе гетерополисоединений и активного каталитического слоя на его основе с добавлением гидрофобизирующих добавок с целью наиболее эффективного использования благородного металла в каталитическом электроде.

Для более эффективного использования активной площади электрода необходима организация в его объеме трехфазных границ, однако все известные технические решения по конструкции объемных электродов для топливных элементов, использующих неуглеродные носители катализаторов, используют те же конструкции, что и для каталитических электродов на основе углеродных наноструктур. Однако, в силу меньшей проводимости композитных систем на основе легированных оксидов и гетерополисоединений эффективно работающим оказывается более тонкий слой наноструктурированного электрокаталитического материала. Кроме того, состав активного слоя также должен быть индивидуально адаптирован для конкретной каталитической системы.

Поэтому поставленная задача решается за счет того, что с целью более эффективного использования благородного каталитического металла в предлагаемой конструкции электрода используется более тонкий слой электрокаталитического материала со средней толщиной 5-15 мкм и образованием пористой структуры электрода за счет гидрофобных добавок. При этом с целью повышения активности электрода в реакциях электроокисления технического водорода и метанола используется высокоактивный катализатор, обладающий повышенной устойчивостью к отравлению каталитическими ядами.

В качестве каталитической основы используется композитный носитель на основе протонпроводящей цезиевой соли фосфорновольфрамовой кислоты Cs3-xHxPW12O40·nH2O и 2-30% масс. электропроводящего легированного сурьмой диоксида олова или углеродного материала с нанесенными на поверхность композита наночастицами платины со средним размером 3 нм. Формирование активной композитной массы проводят путем диспергирования катализатора на основе гетерополисоединений и 5-20% гидрофибизатора, предпочтительно политетрафторэтилена, в смеси воды, изопропилового спирта и глицерола в соотношении 0.4:0.2:0.4, соответственно, и нанесением суспензии на требуемую подложку с последующей термообработкой при 120°C. Такой способ изготовления электрода позволяет создавать оптимальную пористую структуру с повышенной электрохимической активностью.

Реализация способа иллюстрируется следующими примерами.

Пример 1.

Каталитический электрод на основе гетерополисоединений для водородного топливного элемента.

Метод получения катализатора.

Промышленную фосфорновольфрамовую гетерополикислоту (ФВК) очищают с помощью эфирной экстракции из насыщенного водного раствора. Для этого в насыщенный водный раствор ФВК добавляются несколько капель дымящей азотной кислоты, после чего смешиваются с избытком диэтилового эфира. Слой эфира, содержащий ФВК, отделяют с помощью делительной воронки и после промывания 0,1 М раствором соляной кислоты и дистиллированной водой эфир отгоняют на роторном испарителе.

Синтез цезиевой соли фосфорновольфрамовой кислоты проводят нейтрализацией раствора карбоната цезия раствором гетерополикислоты. Концентрации кислоты и карбоната цезия составляют 0,03 и 0,04 моль/л. Реагенты берутся в стехиометрическом соотношении для получения следующего состава Cs2.3H0.7PW12O40. Полученный осадок промывают дистиллированной водой (не менее 6 раз) и центрифугируют при 9000 об/мин. Осадки сушат в вакууме до постоянной массы при 50°C.

Синтез легированного сурьмой диоксида олова Sn0.95Sb0.05O2 (Sb/Sn=0.05) проводят методом обратных мицелл. Соли металлов SnCl4·5H2O, SbCl3 растворяют в циклогексане, содержащем сурфактант (цетилтриметиламмоний бромид (СТАВ) (5 мкмоль/л), затем добавляют NaOH до pH=13 и после тщательного перемешивания смесь оставляют на сутки для формирования частиц оксида. Полученные материалы отжигают на воздухе в течение 1 часа при температуре 500°C.

Для получения катализатора платиновый прекурсор H2PtCl6 перемешивают в водном растворе с солью гетерополикислоты и электропроводящей добавкой (легированный оксид олова Sn0.95Sb0.05O2) в ультразвуковой ванне при комнатной температуре в течении 5 часов. Полученную суспензию центрифугируют, декантируют. Выделенный осадок сушат при 60°C и затем восстанавливают в атмосфере водорода в течение 1 часа при температуре 300°C. Содержание оксида составляет 30% масс. по отношению к гетерополисоединению. Содержание платины в катализаторе составляет 10% масс. по отношению к композитному носителю.

Формирование активной композитной массы проводят путем диспергирования катализатора Pt-Cs2.3H0.7PW12O40-Sn0.95Sb0.05O2 и 10% масс. гидрофибизатора политетрафторэтилена в смеси воды, изопропилового спирта и глицерола в соотношении 0.5:0.2:0.3, соответственно, в ультразвуковой ванне в течение 1 часа при температуре 45°C. Полученная суспензия наносится с помощью кисти на подогретую до 70°C углеродную гидрофобизированную бумагу (Toray TGPH-190, 20% ПТФЭ). Потери не должны превышать 10%.

Свойства полученных материалов.

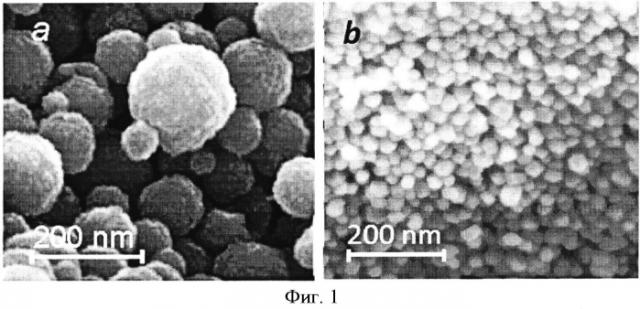

Согласно результатам РФА, параметры элементарной ячейки цезиевой соли фосфорновольфрамовой кислоты α = 11,82 ± 0,03 Å ; сингония кубическая. Средний размер частиц, оцененный из диффрактограмм с использованием формулы Шерера по рефлексу [211]: составил 7 нм, а согласно сканирующей микроскопии полученное гетерополисоединение представляет собой сферические образования диаметром 50-150 нм, имеющие сложную внутреннюю структуру. Они состоят из плотноупакованных сфер меньшего диаметра (5-20 нм). Удельная поверхность цезиевой соли - 140 м2/г.

На фигуре 1 приведены изображения, пролученные методом сканирующей электронной микроскопии, для цезиевой соли фосфорновольфрамовой кислоты Cs2.3H0.7PW12O40 (a) и легированного оксида олова Sn0.95Sb0.05O2 (b).

Полученный оксидный компонент носителя обладает рутилоподобной структурой (P4/mnm), имеет сферическую форму частиц со средним диаметром около 20 нм и узким распределением частиц по размеру. Электронная проводимость носителя составляет 3 (Ом·см)-1. Удельная поверхность оксида около 100 м2/г.

Содержание платины в катализаторе составляет около 10% масс., средний диаметр частиц платины - 3 нм. Удельная активная поверхность катализатора 59 м2/г (Pt). Толщина электрода составляет 12 мкм.

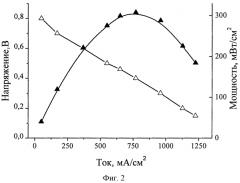

Активность каталитического электрода с составе МЭБ водородного топливного элемента при использовании в качестве топлива водорода с примесью CO (100 ppm) составила около 300 мВт/см2 при напряжении 0.5 В. Условия эксперимента: поток газов - 100 мл/мин, влажность газов 50% HR. Загрузка платины на аноде МЭБ составляла 0.3 мг/см2. На катоде использовался коммерческий катализатор 20% Pt/C (E-TEK). Во всех сериях экспериментов фиксировались значения токов после выхода на стационарный режим. На фигуре 2 приведены соответствующие вольт-амперные и мощностные характеристики мембранно-электродного блока с катализатором Pt/Cs2.3H0.7PW12O40-Sn0.95Sb0.05O2 на аноде водородного топливного элемента, используемое топливо - водород с примесью 100 ppm CO.

Пример 2.

Каталитический электрод на основе гетерополисоединений для метанольного топливного элемента.

Процесс приготовления электрода аналогичен приведенному в примере 1 и отличается тем, что содержание гидрофибизатора политетрафторэтилена составляет 14%.

Свойства полученных материалов.

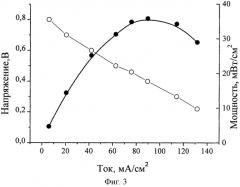

Толщина электрода составляет 15 мкм. Активность каталитического электрода с составе МЭБ метанольного топливного элемента при использовании в качестве топлива 0.5 М раствора метанола составила около 30 мВт/см2 при напряжении 0.5 В. Температура 35°C. Загрузка платины на аноде МЭБ составляла 0.6 мг/см2. На катоде использовался коммерческий катализатор 20% Pt/C (Е-ТЕК). Во всех сериях экспериментов фиксировались значения токов после выхода на стационарный режим. На фигуре 3 приведены соответствующие вольт-амперные и мощностные характеристики мембранно-электродного блока с катализатором Pt/Cs2.3H0.7PW12O40-Sn0.95Sb0.05O2 на аноде метанольного топливного элемента, используемое топливо - 0.5 М раствор метанола. Содержание платины на электродах по 0.8 мг/см2.

1. Способ изготовления каталитического электрода на основе гетерополисоединений для водородных и метанольных топливных элементов, отличающийся тем, что в составе активного слоя используют катализатор на основе благородного металла, предпочтительно платины, нанесенного на носитель - композит, состоящий из протонопроводящих гетерополисоединений цезиевой соли фосфорно-вольфрамовой кислоты Cs3-xHxPW12O40·nH2O, и электропроводящей добавки углеродных наноматериалов или легированного диоксида олова, а также гидрофобизирующей добавки, предпочтительно политетрафторэтилена.

2. Способ изготовления каталитического электрода на основе гетерополисоединений по п.1, отличающийся тем, что в композитном носителе содержание электропроводящих компонентов составляет от 2 до 30 мас.%

3. Способ изготовления каталитического электрода на основе гетерополисоединений по любому из пп.1 и 2, отличающийся тем, что содержание благородного металла в композитном катализаторе составляет от 5 до 30 мас.%

4. Способ изготовления каталитического электрода на основе гетерополисоединений по любому из пп.1-3, отличающийся тем, что применяют каталитический электрод, представляющий собой пористый слой композита толщиной 5-15 мкм, состоящий из следующих компонентов: композитного носителя, на который химически нанесены наночастицы каталитического металла платиновой группы со средним размером 3 нм, а также 5-20% гидрофобизатора, предпочтительно политетрафторэтилена.

5. Способ изготовления каталитического электрода на основе гетерополисоединений для водородных и метанольных топливных элементов по любому из пп.1-4, отличающийся тем, что приготовление суспензии активной композитной массы проводят путем диспергирования композитного катализатора и гидрофобизирующей добавки в смеси воды, изопропилового спирта и глицерина в соотношении 0,5:0,2:0,3, соответственно, и нанесением суспензии на требуемую подложку с последующей термообработкой при 120°C.