Газодиффузионная среда для топливного элемента, мембранно-электродный блок и топливный элемент

Иллюстрации

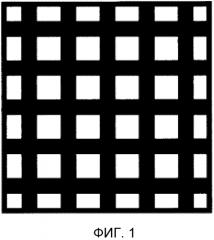

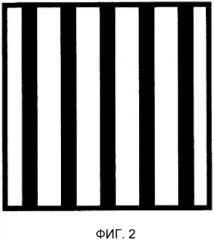

Показать всеИзобретение предусматривает газодиффузионную среду для топливного элемента, которая имеет низкую воздухопроницаемость в плоскости и хорошее свойство дренажа и способна проявлять высокие эксплуатационные характеристики топливного элемента в широком температурном диапазоне от низких до высоких температур. Газодиффузионная среда для топливного элемента характеризуется тем, что содержит микропористую область [A], материал основы электрода и микропористую область [B], которые расположены в указанном порядке, при этом микропористая область [A] имеет долю площади в диапазоне от 5 до 70%, а микропористая область [B] имеет долю площади в диапазоне от 80 до 100%. 4 н. и 4 з.п. ф-лы, 17 ил., 4 табл., 6 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к газодиффузионной среде, которую соответствующим образом используют для топливного элемента, в частности для топливного элемента с полимерным электролитом. Более конкретно, настоящее изобретение относится к газодиффузионной среде, которая обладает превосходными характеристиками противозатопления, противозакупоривания и противовысыхания и способна проявлять высокие эксплуатационные характеристики элемента в широком температурном диапазоне от низких до высоких температур и обладает превосходными механическими свойствами, электропроводностью и теплопроводностью.

УРОВЕНЬ ТЕХНИКИ

[0002] Топливный элемент с полимерным электролитом, в котором на анод и катод подаются соответственно водородсодержащий топливный газ и кислородсодержащий окисляющий газ, а электродвижущая сила генерируется за счет биполярной электрохимической реакции, обычно выполняют посредством последовательного ламинирования биполярной пластины, газодиффузионной среды, катализаторного слоя, электролитной мембраны, катализаторного слоя, газодиффузионной среды и биполярной пластины. Газодиффузионная среда должна иметь высокую способность к диффузии газа для того, чтобы позволять подаваемому из биполярной пластины газу диффундировать в катализатор, и высокое свойство дренажа для стекания образующейся при электрохимической реакции воды к биполярной пластине, а также высокой электропроводностью для отведения генерируемого электрического тока, и широко используют материалы основы электрода, состоящие из углеродных волокон и т.п.

[0003] Однако известны следующие проблемы: (1) когда такой топливный элемент с полимерным электролитом работает при относительно низкой температуре ниже 70°C в области высокой плотности тока, в результате блокирования материала основы электрода образующейся в большом количестве жидкой водой и недостатка подачи топливного газа, происходит ухудшение эксплуатационных характеристик элемента (эта проблема далее называется «затоплением»); (2) когда такой топливный элемент с полимерным электролитом работает при относительно низкой температуре ниже 70°C в области высокой плотности тока, в результате блокирования проточного канала для потока газа (далее называемого «проточным каналом») биполярной пластины образующейся в большом количестве жидкой водой и недостатка подачи топливного газа, происходит моментальное ухудшение эксплуатационных характеристик элемента (эта проблема далее называется «закупориванием»); и (3) когда такой топливный элемент с полимерным электролитом работает при относительно высокой температуре 80°C или выше, в результате высыхания электролитной мембраны из-за диффузии водяного пара и снижения протонной проводимости, происходит ухудшение эксплуатационных характеристик элемента (эта проблема далее называется «высыханием»). Для того чтобы решить эти проблемы с (1) по (3), предпринимались различные попытки.

[0004] В патентном документе 1 предложена газодиффузионная среда, в которой на стороне катализаторного слоя материала основы электрода сформирована микропористая область, состоящая из технического углерода и гидрофобной смолы. Поскольку в топливном элементе, содержащем эту газодиффузионную среду, микропористая область имеет структуру с мелкими порами, обладающую водоотталкиванием, стекание жидкой воды в сторону катода сдерживают с тем, чтобы подавить склонность к затоплению. Кроме того, поскольку образующаяся вода оттесняется назад на сторону электролитной мембраны (далее это явление называется «обратной диффузией»), электролитная мембрана увлажняется, и проблема высыхания, таким образом, проявляет тенденцию к подавлению.

[0005] В патентных документах 2 и 3 предложены топливные элементы, содержащие газодиффузионную среду, в которой микропористая область, состоящая из технического углерода и гидрофобной смолы, сформирована на обеих сторонах материала основы электрода. Поскольку в этих топливных элементах, содержащих газодиффузионную среду, микропористая область на стороне биполярной пластины является гладкой и имеет сильное водоотталкивание, проточный канал не склонен удерживать жидкую воду, так что закупоривание подавляется. Кроме того, в результате облегчения обратной диффузии образующейся воды посредством микропористой области, сформированной на стороне катализаторного слоя, и ингибирования диффузии водяного пара посредством микропористой области, сформированной на стороне биполярной пластины, электролитная мембрана увлажняется и, таким образом, подавляется проблема высыхания.

[0006] В патентном документе 4 предложена газодиффузионная среда, в которой микропористая область, состоящая из технического углерода и гидрофобной смолы, сформирована на стороне катализаторного слоя материала основы электрода, причем эта микропористая область имеет форму островков или решетки. В топливном элементе, содержащем эту газодиффузионную среду, газ-реагент можно плавно подавать в катализаторный слой из пустот, не имеющих микропористой области.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

[0007] ПАТЕНТНЫЕ ДОКУМЕНТЫ

[Патентный документ 1] JP 2000-123842A

[Патентный документ 2] JP H9-245800A

[Патентный документ 3] JP 2008-293937A

[Патентный документ 4] JP 2004-164903A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0008] Однако в технологии согласно патентному документу 1 имеет место такая проблема, что затопление и высыхание все еще не в достаточной мере подавлены, а закупоривание не улучшено вовсе.

[0009] Кроме того, в технологиях согласно патентным документам 2 и 3 имеет место такая проблема, что возникает значимое затопление, поскольку дренажу воды из материала основы электрода к биполярной пластине препятствует микропористая область на стороне биполярной пластины.

[0010] Кроме того, технология согласно патентному документу 4 имеет проблему в отношении того, что из-за присутствия пустот, не имеющих микропористой области, обратная диффузия образующейся воды недостаточна, и поэтому вероятно возникновение высыхания. Кроме того, поскольку поверхность контакта между микропористой областью и катализаторным слоем не является гладкой, также имеет место такая проблема, что возрастает контактное электрическое сопротивление, и, таким образом, происходит снижение эксплуатационных характеристик элемента в диапазоне от низких до высоких температур.

[0011] Как описано выше, предложены различные технологии; вместе с тем, газодиффузионную среду, которая обладает превосходными характеристиками противозатопления и противозакупоривания, а также превосходной характеристикой противовысыхания, еще предстоит разработать.

[0012] Следовательно, задача настоящего изобретения состоит в том, чтобы предоставить газодиффузионную среду, которая имеет превосходные характеристики противозатопления, противозакупоривания и противовысыхания и способна проявлять высокие эксплуатационные характеристики элемента в широком температурном диапазоне от низких до высоких температур и имеет превосходные механические свойства, электропроводность и теплопроводность.

СРЕДСТВО РЕШЕНИЯ ПРОБЛЕМ

[0013] Авторы настоящего изобретения провели интенсивные исследования, обнаружив, что в газодиффузионной среде, в которой микропористая область сформирована на обеих сторонах материала основы электрода, посредством регулировки микропористой области на одной стороне для того, чтобы иметь умеренно малую долю площади, и микропористой области на другой стороне для того, чтобы иметь большую долю площади, ингибирование стекания из материала основы электрода можно предотвращать и таким образом можно сильно улучшать характеристику противозатопления без ослабления эффекта подавления закупоривания и высыхания. Посредством этого становится возможным достичь превосходных характеристик противозатопления, противозакупоривания и противовысыхания одновременно, тем самым выполняя настоящее изобретение.

[0014] Далее микропористую область на одной стороне материала основы электрода называют «микропористой областью [A]», а микропористую область на другой стороне материала основы электрода - «микропористой областью [B]».

[0015] Газодиффузионная среда в соответствии с настоящим изобретением характеризуется тем, что содержит микропористую область [A], материал основы электрода и микропористую область [B], которые расположены в указанном порядке, при этом микропористая область [A] имеет долю площади в диапазоне от 5 до 70%, а микропористая область [B] имеет долю площади в диапазоне от 80 до 100%.

[0016] На уровне техники обе стороны материала основы электрода целиком просто покрывают микропористой областью. Идея отдельной регулировки микропористой области на каждой стороне для того, чтобы достичь характеристик противозатопления, противозакупоривания и противовысыхания вместе, не была разработана и ее нельзя легко вывести.

[0017] Кроме того, в способе получения газодиффузионной среды в соответствии с настоящим изобретением используют следующие средства. То есть способ получения газодиффузионной среды в соответствии с настоящим изобретением представляет собой способ получения описанной выше газодиффузионной среды, причем этот способ характеризуется тем, что микропористую область [A] формируют посредством трафаретной печати или глубокой печати на поверхности материала основы электрода, противоположной поверхности с микропористой областью [B].

[0018] Для того чтобы решить описанные выше проблемы, мембранно-электродный блок в соответствии с настоящим изобретением содержит катализаторный слой на обеих сторонах электролитной мембраны и описанную выше газодиффузионную среду для топливного элемента на внешней стороне описанных выше катализаторных слоев, а топливный элемент в соответствии с настоящим изобретением содержит биполярную пластину на обеих сторонах описанного выше мембранно-электродного блока.

[0019] То есть настоящее изобретение имеет следующие элементы.

(1) Газодиффузионная среда для топливного элемента, содержащая микропористую область [A], материал основы электрода и микропористую область [B], которые расположены в указанном порядке, при этом микропористая область [A] имеет долю площади в диапазоне от 5 до 70%, а микропористая область [B] имеет долю площади в диапазоне от 80 до 100%.

(2) Газодиффузионная среда для топливного элемента по пункту (1), при этом микропористая область [A] образует рисунок.

(3) Газодиффузионная среда для топливного элемента по пункту (1) или (2), при этом микропористая область [A] состоит из совокупности линейных микропористых областей, которые имеют среднюю ширину линии от 0,1 до 5 мм.

(4) Газодиффузионная среда для топливного элемента по любому из пунктов с (1) по (3), при этом микропористая область [A] выполнена в форме полосок или в форме решетки.

(5) Способ получения газодиффузионной среды для топливного элемента по любому из пунктов с (1) по (4), при этом микропористую область [A] формируют посредством трафаретной печати или глубокой печати.

(6) Мембранно-электродный блок, содержащий катализаторный слой на обеих сторонах электролитной мембраны и газодиффузионную среду на внешней стороне описанных выше катализаторных слоев, при этом по меньшей мере одна из газодиффузионных сред представляет собой газодиффузионную среду по любому из пунктов с (1) по (4).

(7) Мембранно-электродный блок по пункту (6), при этом микропористая область [B] описанной выше газодиффузионной среды находится в контакте с описанным выше катализаторным слоем.

(8) Топливный элемент, содержащий биполярную пластину на обеих сторонах мембранно-электродного блока по пункту (7).

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0020] Газодиффузионная среда в соответствии с настоящим изобретением содержит микропористые области [A] и [B]; следовательно, она обладает высокими характеристиками противозакупоривания и противовысыхания. Также, поскольку доля площади микропористой области [A] находится в диапазоне от 5 до 70%, свойство дренажа из материала основы электрода является хорошим, и поэтому газодиффузионная среда имеет высокие характеристики противозатопления. Кроме того, поскольку в качестве материала основы электрода может использоваться углеродная бумага или тому подобное, газодиффузионная среда в соответствии с настоящим изобретением также имеет хорошую механическую прочность, электропроводность и теплопроводность. Посредством использования газодиффузионной среды в соответствии с настоящим изобретением высокие эксплуатационные характеристики элемента могут проявляться в широком температурном диапазоне от низких до высоких температур.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

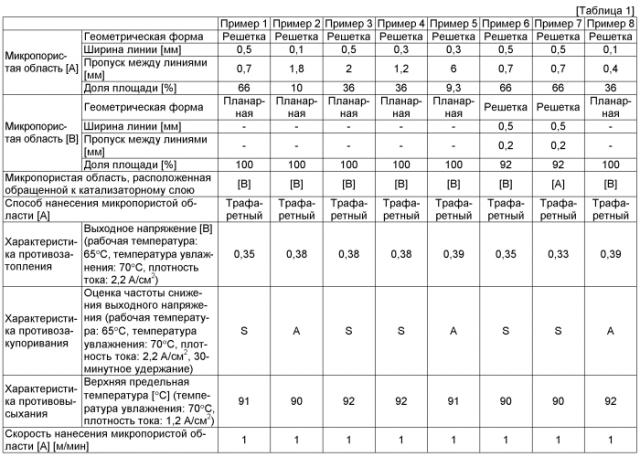

[0021] [Фиг. 1] На фиг. 1 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

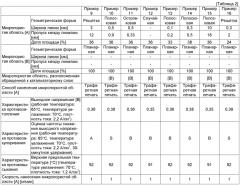

[Фиг. 2] На фиг. 2 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 3] На фиг. 3 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 4] На фиг. 4 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 5] На фиг. 5 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 6] На фиг. 6 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 7] На фиг. 7 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 8] На фиг. 8 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 9] На фиг. 9 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 10] На фиг. 10 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 11] На фиг. 11 показан один из вариантов рисунка микропористой области [A] в соответствии с настоящим изобретением.

[Фиг. 12] На фиг. 12 показано схематическое изображение (вид в сечении), показывающее один из примеров строения газодиффузионной среды в соответствии с настоящим изобретением.

[Фиг. 13] На фиг. 13 показано схематическое изображение (вид сверху со стороны микропористой области [A]), показывающее один из примеров строения газодиффузионной среды в соответствии с настоящим изобретением.

[Фиг. 14] На фиг. 14 показано схематическое изображение (вид сверху со стороны микропористой области [A]), показывающее один из примеров строения газодиффузионной среды в соответствии с настоящим изобретением.

[Фиг. 15] На фиг. 15 показано схематическое изображение (вид в сечении), показывающее один из примеров строения мембранно-электродного блока в соответствии с настоящим изобретением.

[Фиг. 16] На фиг. 16 показано схематическое изображение (вид в сечении), показывающее особенно предпочтительный пример строения мембранно-электродного блока в соответствии с настоящим изобретением.

[Фиг. 17] На фиг. 17 показано схематическое изображение (вид в сечении), показывающее один из примеров строения топливного элемента в соответствии с настоящим изобретением.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0022] Газодиффузионная среда в соответствии с настоящим изобретением содержит микропористую область [A], материал основы электрода и микропористую область [B], которые расположены смежно в указанном порядке. Каждая из этих составляющих будет описана ниже. Здесь отметим, что в настоящем изобретении подложка, состоящая только из углеродной бумаги или тому подобного без какой-либо формируемой на ней микропористой области, называется «материалом основы электрода», а материал основы электрода, на котором формируют микропористую область, называется «газодиффузионной средой».

[0023] Первым будет описан материал основы электрода, который представляет собой составляющую настоящего изобретения.

[0024] В настоящем изобретении материал основы электрода должен иметь высокую способность к диффузии газа для того, чтобы позволять подаваемому из биполярной пластины газу диффундировать в катализатор, высокое свойство дренажа для стекания образующейся при электрохимической реакции воды к биполярной пластине, а также высокую электропроводность для отведения генерируемого электрического тока. Следовательно, предпочтительно используют электропроводящий пористый материал со средним размером пор от 10 до 100 мкм. Более конкретно, например, предпочтительно использовать содержащий углеродное волокно пористый материал, такой как тканое полотно из углеродного волокна или с углеродными волокнами, лист бумаги из углеродного волокна или с углеродными волокнами, или нетканое полотно из углеродного волокна или с углеродными волокнами, или же пористый металл, такой как вспененный спеченный металл, металлическая сетка или тянутый металл. Среди них предпочтительно используют содержащий углеродное волокно пористый материал по причине его превосходной коррозионной стойкости, а более предпочтительно использовать подложку, на которой лист бумаги из углеродного волокна связан карбидом, а именно «углеродную бумагу», по причине ее превосходного свойства поглощения размерных изменений в направлении толщины электролитной мембраны, а именно «свойства пружины». В настоящем изобретении, как описано ниже, подложку, на которой лист бумаги из углеродного волокна связан карбидом, обычно можно получить пропиткой листа бумаги из углеродного волокна смолой и затем карбонизации получившегося продукта.

[0025] Примеры углеродного волокна включают углеродные волокна на основе полиакрилонитрила (PAN), на основе смолы и на основе вискозы. Среди них в настоящем изобретении предпочтительно используют углеродное волокно на основе PAN или на основе смолы по причине его превосходной механической прочности.

[0026] Углеродное волокно, используемое в настоящем изобретении, имеет средний диаметр моноволокон в диапазоне предпочтительно от 3 до 20 мкм, более предпочтительно от 5 до 10 мкм. Когда средний диаметр составляет 3 мкм или более, поскольку размер пор становится большим, происходит улучшение свойства дренажа и, таким образом, затопление можно подавлять. Между тем, когда средний диаметр составляет 20 мкм или менее, поскольку происходит снижение диффузионной способности водяного пара, может быть подавлено высыхание. Кроме того, предпочтительно использовать углеродные волокна двух или более типов, которые имеют различные средние диаметры, поскольку тем самым можно улучшить гладкость поверхности получаемого материала основы электрода.

[0027] Здесь средний диаметр моноволокон углеродного волокна определяют так: делают фотографию углеродного волокна под микроскопом, таким как сканирующий электронный микроскоп, при 1000-кратном или более увеличении; случайно отбирают 30 различных моноволокон; измеряют их диаметры; и затем вычисляют их среднее. В качестве сканирующего электронного микроскопа можно использовать S-4800 производства Hitachi, Ltd. или эквивалентный ему продукт.

[0028] Углеродное волокно, используемое в настоящем изобретении, имеет среднюю длину моноволокон в диапазоне предпочтительно от 3 до 20 мм, более предпочтительно от 5 до 15 мм. Когда средняя длина составляет 3 мм или более, материал основы электрода имеет превосходную механическую прочность, электропроводность и теплопроводность, что является предпочтительным. Между тем, когда средняя длина составляет 20 мм или менее, поскольку во время изготовления бумаги достигается превосходная диспергируемость углеродных волокон, можно получать гомогенный материал основы электрода, что является предпочтительным. Углеродное волокно, имеющее такую среднюю длину, можно получать, например, способом разрезания непрерывного углеродного волокна до желаемой длины.

[0029] Здесь среднюю длину углеродного волокна определяют так: делают фотографию углеродного волокна под микроскопом, таким как сканирующий электронный микроскоп, при 50-кратном или более увеличении; случайно отбирают 30 различных моноволокон; измеряют их длины; и затем вычисляют их среднее. В качестве сканирующего электронного микроскопа можно использовать S-4800 производства Hitachi, Ltd. или эквивалентный ему продукт. Здесь отметим, что средний диаметр моноволокон и среднюю длину углеродного волокна обычно измеряют посредством непосредственного наблюдения углеродного волокна, используемого в качестве сырья; однако их также можно измерять посредством наблюдения материала основы электрода.

[0030] В настоящем изобретении плотность материала основы электрода находится в диапазоне предпочтительно от 0,2 до 0,4 г/см3, более предпочтительно от 0,22 до 0,35 г/см3, еще более предпочтительно от 0,24 до 0,3 г/см3. Когда плотность составляет 0,2 г/см3 или более, диффузионная способность водяного пара является низкой, так что высыхание может быть подавлено. Кроме того, поскольку улучшены механические свойства материала основы электрода, электролитная мембрана и катализаторный слой могут адекватно поддерживаться на нем. Кроме того, достигается высокая электропроводность и, таким образом, улучшаются эксплуатационные характеристики элемента как при высоких, так и при низких температурах. Между тем, когда плотность составляет 0,4 г/см3 или менее, улучшается свойство дренажа и, таким образом, затопление может быть подавлено. Материал основы электрода с такой плотностью можно получать в описанном ниже способе получения регулировкой удельной массы углеродного волокна в препреге, количества вводимого компонента смолы относительно углеродных волокон и толщины материала основы электрода. Здесь отмечается, что в настоящем изобретении содержащий углеродное волокно лист бумаги, пропитанный композицией смолы, назван «препрегом». Среди описанных выше мер эффективно управлять удельной массой углеродного волокна препрега и количеством вводимого компонента смолы относительно углеродных волокон. При этом подложку низкой плотности можно получать посредством уменьшения удельной массы углеродного волокна препрега, а подложку высокой плотности можно получать посредством увеличения удельной массы углеродного волокна. Кроме того, подложку низкой плотности можно получать посредством уменьшения количества вводимого компонента смолы относительно углеродных волокон, а подложку высокой плотности можно получать посредством увеличения количества компонента смолы. Кроме того, подложку низкой плотности можно получать посредством увеличения толщины материала основы электрода, а подложку высокой плотности можно получать посредством уменьшения толщины.

[0031] Плотность материала основы электрода можно определять посредством деления удельной массы (массы на единицу площади) материала основы электрода, которую взвешивают с использованием электронных весов, на толщину материала основы электрода при сжатии под давлением 0,15 МПа.

[0032] В настоящем изобретении размер пор материала основы электрода находится в диапазоне предпочтительно от 30 до 80 мкм, более предпочтительно от 40 до 75 мкм, еще более предпочтительно от 50 до 70 мкм. Когда размер пор составляет 30 мкм или более, свойство дренажа улучшается и поэтому затопление может быть подавлено. Между тем, когда размер пор составляет 80 мкм или менее, достигается высокая электропроводность и поэтому улучшаются эксплуатационные характеристики элемента как при высоких, так и при низких температурах. Для того чтобы разработать материал основы электрода с размером пор в таком диапазоне, эффективно позволить материалу основы электрода содержать как углеродные волокна, имеющие средний диаметр моноволокон от 3 мкм до 8 мкм, так и углеродные волокна, имеющие средний диаметр моноволокон 8 мкм или более.

[0033] Здесь размер пор материала основы электрода определяют как пик распределения пор по размерам, получаемого посредством измерения пор методом проникновением ртути при давлении от 6 кПа до 414 МПа (размер пор: от 30 нм до 400 мкм). В случае, когда получают множество пиков, берут значение наивысшего пика. В качестве измерительного аппарата можно использовать AutoPore 9520 производства Shimadzu Corporation или эквивалентный ему продукт.

[0034] В настоящем изобретении толщина материала основы электрода предпочтительно составляет от 60 до 200 мкм, более предпочтительно от 70 до 160 мкм, еще более предпочтительно от 80 до 110 мкм. Когда толщина материала основы электрода составляет 60 мкм или более, материал основы электрода имеет высокую механическую прочность, и поэтому с ним легко обращаться. Между тем, когда толщина материала основы электрода составляет 200 мкм или менее, закупоривание может быть подавлено, поскольку площадь поперечного сечения материала основы электрода мала, и поэтому количество газа, необходимого для того, чтобы позволить жидкой воде течь через проточный канал биполярной пластины, увеличивается. Кроме того, поскольку укорочен путь дренажа, затопление также может быть подавлено.

[0035] При этом толщину материала основы электрода можно определять с использованием микрометра в состоянии, когда материал основы электрода сжат под давлением 0,15 МПа.

[0036] Далее описаны микропористые области [A] и [B], обе из которых представляют собой составляющие настоящего изобретения.

[0037] Как показано на фиг. 11, микропористые области [A] и [B] расположены на каждой стороне материала основы электрода. В настоящем изобретении поверхность материала основы электрода не должна быть полностью покрыта микропористой областью. То есть, как показано на фиг. 13 и 14, микропористой областью может быть покрыта по меньшей мере часть поверхности материала основы электрода. Употребляемый здесь термин «микропористая область» относится к пористому материалу с внутренними порами. На фиг. 13 и 14 на поверхности материала основы электрода расположено большое число таких микропористых областей, образуя микропористую область [A]. Не приходится и говорить, что микропористая область [B] также может принимать такой вид, как показано на фиг. 13 или 14, при условии, что она имеет долю площади, удовлетворяющую описанному ниже числовому диапазону.

[0038] Требуется, чтобы микропористая область [A] имела долю площади в диапазоне от 5 до 70%, а микропористая область [B] имела долю площади в диапазоне от 80 до 100%. Употребляемый здесь термин «доля площади» относится к доле (%) площади, покрываемой соответствующими микропористыми областями, по отношению к площади материала основы электрода на одной стороне газодиффузионной среды. Долю площади вычисляют с помощью следующего уравнения:

Доля площади (%) = площадь, покрытая микропористой областью/площадь материала основы электрода Ч 100.

При этом долю площади можно определять, например, с помощью следующей процедуры.

[0039] Сначала, используя цифровую камеру, цифровой микроскоп или тому подобное, фотографируют одну сторону газодиффузионной среды, чтобы получить ее изображения. При этом в качестве цифрового микроскопа можно использовать цифровой микроскоп высокого разрешения VH-7000 производства Keyence Corporation или эквивалентный ему продукт. Предпочтительно, чтобы на газодиффузионной среде случайно выбиралось 10 различных участков и снималась фотография каждого участка с размерами примерно 3 см Ч 3 см. Затем, полученные таким образом изображения бинаризуют на часть, покрытую микропористой областью, и часть, не покрытую микропористой областью. Доступно множество способов бинаризации, и в случаях, когда часть, покрытую микропористой областью, можно четко отличить от части, не покрытой микропористой областью, можно использовать способ визуального различения этих частей; однако в настоящем изобретении предпочтительно использовать способ, в котором используют программное обеспечение обработки изображений или тому подобное. При этом в качестве программного обеспечения обработки изображений можно использовать Adobe Photoshop (зарегистрированный товарный знак) производства Adobe System Inc. На каждом из изображений вычисляют долю (%) площади, покрытой микропористой областью, относительно площади материала основы электрода (сумма площади части, покрытой микропористой областью, и площади части, не покрытой микропористой областью) и определяют ее среднее.

[0040] Между тем, в случаях, когда долю площади измеряют после встраивания газодиффузионной среды в мембранно-электродный блок или тому подобное, долю площади определяют посредством следующей процедуры. Сначала, под микроскопом, таким как сканирующий электронный микроскоп, случайно выбирают 100 участков из поперечного сечения газодиффузионной среды, и каждый участок фотографируют при примерно 40-кратном увеличении, чтобы получать изображения. Здесь в качестве сканирующего электронного микроскопа можно использовать S-4800 производства Hitachi, Ltd. или эквивалентный ему продукт. Затем на каждом из полученных таким образом изображений измеряют долю (%) площади поверхности материала основы электрода, покрытой соответствующими микропористыми областями [A] и [B], и определяют ее среднее.

[0041] Когда долю площади микропористой области [A] контролируют на уровне от 5 до 70%, проточный канал делается несклонным удерживать жидкую воду, так что закупоривание может быть подавлено. Одновременно, поскольку доля площади мала, можно предотвращать ингибирование диффузии газа перпендикулярно поверхности и дренаж воды, и поэтому можно сильно улучшить характеристику противозатопления. Доля площади микропористой области [A] более предпочтительно составляет от 10 до 60%, еще более предпочтительно от 20 до 40%. Когда доля площади микропористой области [A] составляет 70% или менее, поскольку доля поверхности материала основы электрода, покрытой микропористой областью [A], не чрезмерно велика, обеспечиваются диффузионная способность газов перпендикулярно поверхности и свойство дренажа, так что затопление может быть подавлено. Когда доля площади микропористой области [A] составляет 5% или более, не только проточный канал не склонен удерживать жидкую воду и поэтому закупоривание может быть подавлено, но и облегчается обратная диффузия образующейся воды и поэтому подавляется высыхание.

[0042] Контролируя долю площади микропористой области [B] от 80 до 100%, можно способствовать обратной диффузии образующейся воды с тем, чтобы высыхание могло быть подавлено. Кроме того, когда мембранно-электродный блок выполняют с использованием такой газодиффузионной среды, а топливный элемент выполняют с использованием этого мембранно-электродного блока, поскольку площадь контакта между газодиффузионной средой и катализаторным слоем или биполярной пластиной делают большой, контактное электрическое сопротивление можно снизить. Это обусловлено тем, что неровности поверхности материала основы электрода сглаживают посредством покрытия микропористой областью [B].

[0043] Предпочтительно, чтобы микропористые области [A] и [B] содержали углеродистый порошок и гидрофобную смолу. Другими словами, предпочтительно, чтобы микропористые области, образующие микропористые области [A] и [B], состояли из углеродистого порошка и гидрофобной смолы. Примеры углеродистого порошка включают технический углерод, графитовые порошки, углеродные нановолокна и молотые углеродные волокна. Среди них предпочтительно используют технический углерод по причине простоты обращения с ним. Технический углерод (углеродные сажи) подразделяют, например, на печную сажу, канальную сажу, ацетиленовую сажу и термическую сажу. Примеры гидрофобной смолы включают фторуглеродные смолы, такие как полихлортрифторэтиленовые смолы (PCTFE), политетрафторэтиленовые смолы (PTFE), поливинилиденфторидные смолы (PVDF), тетрафторэтиленгексафторпропиленовые сополимеры (FEP), сополимеры тетрафторэтилена-перфторпропилвинилового простого эфира (PFA) и сополимеры тетрафторэтилена-этилена (ETFE).

[0044] В микропористых областях [A] и [B] (и микропористых областях, составляющих их) гидрофобную смолу вводят в количестве предпочтительно от 1 до 70 частей по массе, более предпочтительно от 5 до 60 частей по массе, относительно 100 частей по массе углеродистого порошка. Когда количество гидрофобной смолы составляет 1 часть по массе или более, микропористые области [A] и [B] имеют превосходную механическую прочность, что является предпочтительным. Между тем, когда количество гидрофобной смолы составляет 70 частей по массе или менее, микропористые области [A] и [B] имеют превосходные электропроводность и теплопроводность, что также является предпочтительным.

[0045] Толщина микропористой области [A] находится в диапазоне предпочтительно от 1 до 20 мкм, более предпочтительно от 8 до 16 мкм. Когда толщина составляет 1 мкм или более, микропористая область [A] имеет гладкую поверхность; следовательно, когда газодиффузионную среду используют в топливном элементе с микропористой областью [A], расположенной обращенной к стороне биполярной пластины, можно снизить контактное электрическое сопротивление между биполярной пластиной и газодиффузионной средой. Кроме того, когда толщина составляет 20 мкм или менее, электрическое сопротивление микропористой области [A] можно снизить, что является предпочтительным. Толщина микропористой области [B] предпочтительно составляет от 1 до 50 мкм, более предпочтительно от 10 до 30 мкм. Когда толщина составляет 1 мкм или более, заметно облегчается обратная диффузия образующейся воды, а микропористая область [A] имеет гладкую поверхность; следовательно, когда газодиффузионную среду используют в топливном элементе с микропористой областью [B], расположенной обращенной к стороне катализаторного слоя, можно снизить контактное электрическое сопротивление между катализаторным слоем и газодиффузионной средой. Кроме того, когда толщина составляет 50 мкм или менее, электрическое сопротивление микропористой области [B] можно снизить, что является предпочтительным.

[0046] Микропористые области [A] и [B] могут иметь один и тот же состав или различные составы. Когда микропористая область [A] имеет другой состав, в частности, предпочтительно, чтобы микропористая область [A] была сделана более плотной, чем микропористая область [B], например, посредством использования технического углерода с меньшим размером частиц, чем у микропористой области [B], увеличения количества вводимой гидрофобной смолы или добавления термоотверждающейся смолы. Более конкретно, предпочтительно, чтобы пористость микропористой области [A] была сделана меньшей, чем у микропористой области [B]. За счет этого, даже если доля площади микропористой области [A] уменьшается, не только проточный канал не склонен удерживать жидкую воду и поэтому может быть подавлено закупоривание, но и можно предотвращать ингибирование дренажа воды из материала основы электрода и поэтому можно улучшить характеристику противозатопления.

[0047] Предпочтительные варианты реализации микропористой области [A] в настоящем изобретении далее описаны со ссылкой на чертежи. Здесь отметим, что в дальнейшем описании чертежей один и тот же символ используют для идентичных элементов, а избыточные описания опущены. Кроме того, соотношения размеров на чертежах преувеличены для удобства и поэтому могут отличаться от фактического соотношения.

[0048] Предпочтительно, чтобы микропористая область [A] образовывала рисунок. В настоящем изобретении термин «в виде рисунка» или «рисунок» относится к узору, который повторяется с определенным интервалом. Предпочтительно, чтобы площадь 100 см2 или менее содержала такие повторяющиеся интервалы, а более предпочтительно, чтобы площадь 10 см2 или менее содержала такие повторяющиеся интервалы. Делая интервал маленьким, можно снизить наблюдаемую в плоскости вариацию эксплуатационных характеристик, таких как электропроводность и свойство дренажа. В случаях, когда приготавливают множество газодиффузионных сред, присутствие или отсутствие такого интервала можно подтвердить посредством сравнения полученных таким образом листов. Рисунок может представлять собой решетку, полоску, концентрическую окружность, островковый рисунок или тому подобное, и их примеры включают те рисунки, которые показаны на фиг. 1-11 (на фиг. 1-11 черные части пре