Способ диагностирования двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение может быть использовано для определения технического состояния электронной системы управления и элементов двигателей с распределенным впрыском топлива в процессе их изготовления, технического обслуживания и ремонта. Способ заключается в измерении ряда наиболее информативных диагностических параметров; выявлении диагностических параметров, значения которых находятся в нормативных пределах, установленных производителем, или вышли за пределы максимального и минимального нормативных значений. В троичной системе для каждого параметра перемножается значение каждого параметра на среднеарифметическое из предельных его значений. Полученные значения суммируются, и определяется интегральный показатель неисправностей, численное значение которого соответствует конкретной неисправности, в том числе и в конкретном цилиндре. Технический результат заключается в повышении точности диагностирования и сокращении трудоемкости диагностических работ. 1 ил.

Реферат

Изобретение относится к области технической диагностики, в частности к диагностированию двигателей внутреннего сгорания, и может быть использовано для определения технического состояния электронной системы управления и элементов двигателей с распределенным впрыском топлива в процессе их изготовления, технического обслуживания и ремонта.

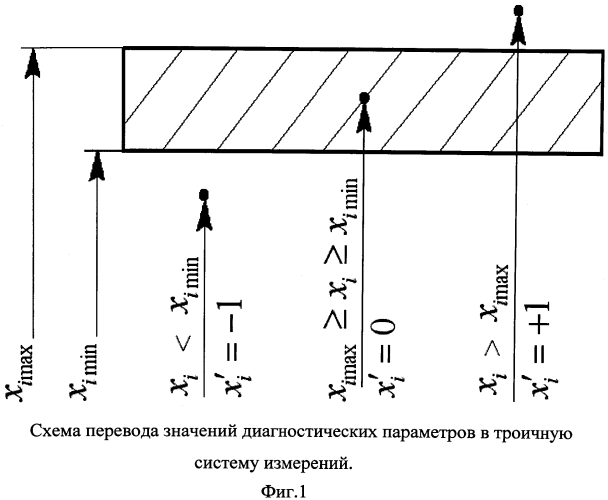

Известен способ диагностирования двигателя внутреннего сгорания путем измерения на автомобиле конкретной марки при определенных неисправностях диагностических параметров: содержания несгоревших углеводородов в отработавших газах, содержания оксида углерода в отработавших газах, содержания диоксида углерода в отработавших газах, содержания кислорода в отработавших газах, времени впрыска топлива форсункой, массового расхода воздуха двигателем, угла опережения зажигания, напряжения датчика кислорода, напряжения датчика детонации, коэффициента коррекции времени впрыска, разряжения во впускном коллекторе, напряжения пробоя в высоковольтной цепи системы зажигания; выявления диагностических параметров, значения которых находятся в нормативных пределах, установленных производителем, а также вышли за пределы максимального и минимального нормативных значений: введения на основании этого троичной системы измерений диагностических параметров (0 - при ximax≥xi>xmin; -1 - при xi<ximin; +1 - при xi>ximax, где xi - i-й диагностический параметр; ximax - максимальное нормативное значение i-го диагностического параметра; ximin - минимальное нормативное значение i-го диагностического параметра); перемножения значения каждого параметра (во введенной системе измерений) на среднеарифметическое значение предельных его значений ; суммирования значений полученных произведений; определения интегрального показателя неисправностей по формуле

и внесения в базу данных программного обеспечения численного значения интегрального показателя неисправностей вместе с именем неисправности /1/.

Недостатком этого способа является невозможность определения конкретного цилиндра двигателя, в котором могут иметь место такие неисправности, как неисправность свечи зажигания; пониженная компрессия в цилиндре; неисправность топливной форсунки, связанная с отсутствием подачи топлива; неисправность топливной форсунки, связанная с ее негерметичностью.

Целью изобретения является выявление неисправностей, в том числе и неисправностей, связанных с конкретным цилиндром двигателя, за счет определения интегральных показателей, соответствующих каждому конкретному цилиндру, и внесения их в базу данных программного обеспечения.

Указанная цель достигается тем, что определяется сумма произведений параметра (напряжение пробоя в высоковольтной цепи системы зажигания), среднеарифметического значения его предельных значений и номера цилиндра j, которая суммируется с произведением остальных параметров на среднеарифметические значения их предельных значений и определяется интегральный показатель неисправности, численное значение которого вместе с именем неисправности вносится в базу данных программного обеспечения.

Сущность изобретения поясняется чертежом. На фиг. 1 приведена схема перевода значений диагностических параметров в троичную систему измерений.

Заявленный способ диагностирования двигателя внутреннего сгорания заключается в следующем.

На автомобиле конкретной марки при определенных неисправностях D1, D2, D3,… Dm замеряется ряд диагностических параметров x1, x2, x3,…xn, которые наиболее полно характеризуют работу двигателя и его систем.

Полученные абсолютные значения параметров x1, x2, x3,…,xn переводятся в троичную систему измерений (фиг. 1) следующим образом.

Если измеренное значение диагностического параметра xi, соответствует условию , т.е. оно находится внутри допустимого предела, то это значение в троичной системе измерений принимает значение равное 0 (, 0). Если абсолютное значение параметра xi соответствует условию <, то в троичной системе измерений оно обозначается как . Если же >, то . На основании нормативных предельных значений диагностических параметров и , установленных производителем, подсчитывается среднеарифметическое из предельных значений каждого параметра по формуле

.

После перемножения значений и и сложения полученных произведений подсчитывается интегральный показатель неисправностей, который, однако, не позволяет выявить такие неисправности, касающиеся конкретных цилиндров, как неисправность свечи зажигания; пониженная компрессия в цилиндре; неисправность топливной форсунки, связанная с отсутствием подачи топлива; неисправность топливной форсунки, связанная с ее не герметичностью, и др.

Поскольку отмеченные неисправности оказывают наибольшее влияние па напряжение пробоя в высоковольтной цепи системы зажигания, произведение данного диагностического параметра, обозначаемого как (где j номер цилиндра), и величин и j, позволяет конкретизировать цилиндр, в котором имеет место одна из выше отмеченных неисправностей. В таком случае интегральный показатель любой неисправности, в том числе и касающейся конкретного цилиндра, можно определить по выражению

Если диагностируется исправный автомобиль, то значения диагностических параметров равны нулю и, как следствие, равен нулю интегральный показатель неисправностей. При наличии любой неисправности, вызывающей отклонения параметров xi, за их нормативные пределы, показатель HD принимает отличающееся для каждой неисправности значение. При наличии же неисправности, касающейся конкретного цилиндра, например второго, в слагаемом формулы (2) значения диагностического параметра равны , a . Само же слагаемое принимает вид ; при наличии неисправности в третьем цилиндре это слагаемое равно и т.д. Таким образом, интегральный показатель неисправностей HD принимает отличающиеся значения не только для каждой неисправности, но и неисправности, имеющей место в каждом конкретном цилиндре. Вычисленные для каждой неисправности, в том числе и для неисправности, имеющей место в каждом конкретном цилиндре, интегральные показатели вместе с именем неисправности вносятся в соответствующую базу данных.

Данный способ диагностирования двигателя внутреннего сгорания позволяет точно выявлять конкретные неисправности, в том числе и в конкретных цилиндрах, и, как следствие, значительно сокращать трудоемкость диагностических работ и их стоимость.

Источники информации

1. Патент РФ №2475717, МПК G01M 15/00, G01M 15/04, Бюл. №5, 2013 г.

Способ диагностирования двигателя внутреннего сгорания путем измерения на автомобиле конкретной марки при определенных неисправностях диагностических параметров: содержания несгоревших углеводородов в отработавших газах, содержания оксида углерода в отработавших газах, содержания диоксида углерода в отработавших газах, содержания кислорода в отработавших газах, времени впрыска топлива форсункой, массового расхода воздуха двигателем, угла опережения зажигания, напряжения датчика кислорода, напряжения датчика детонации, коэффициента коррекции времени впрыска, разряжения во впускном коллекторе, напряжения пробоя в высоковольтной цепи системы зажигания; выявления диагностических параметров, значения которых находятся в нормативных пределах, установленных производителем, а также вышли за пределы максимального и минимального нормативных значений; введения на основании этого троичной системы измерений диагностических параметров (0 - при x i max ≥ x i > x min ; -1 - при x i < x i min ; +1 - при x i > x i max , где xi - i-й диагностический параметр; ximax - максимальное нормативное значение i-го диагностического параметра; ximin - минимальное нормативное значение i-го диагностического параметра); перемножения значения каждого параметра x i 1 (во введенной системе измерений) на среднеарифметическое значение предельных его значений x н . с р . i = x i max + x i min 2 ; суммирования значений полученных произведений; определения интегрального показателя неисправностей и внесения в базу данных программного обеспечения численного значения интегрального показателя неисправностей вместе с именем неисправности, отличающийся тем, что определяются интегральные показатели для каждой неисправности, в том числе и для неисправностей, имеющих место в каждом конкретном цилиндре, и вместе с именем неисправности вносятся в базу программного обеспечения.