Компрессор и система охлаждения масла

Иллюстрации

Показать всеВ изобретении предлагается использовать внешний теплообменник для передачи теплоты от смазочного материала компрессора (к) расширенной рабочей жидкости, за счет чего происходит охлаждение смазочного материала. Теплообменник также может быть использован для переохлаждения конденсированной рабочей жидкости при помощи этого же потока расширенной рабочей жидкости. Горизонтальный компрессор типа улитки содержит промежуточный отстойник для смазочного материала, расположенный между главным опорным элементом и улиткой. Противовес на коленчатом валу может перемещаться через смазочный материал в промежуточном отстойнике, чтобы разбрызгивать вокруг смазочный материал. Горизонтальный компрессор типа улитки может иметь множество обработанных на станке поверхностей, которые используют для точной центровки и совмещения компонентов компрессора. 2 н. и 29 з.п. ф-лы, 15 ил.

Реферат

Область применения изобретения

Настоящее изобретение в общем имеет отношение к компрессорным установкам. Более конкретно, настоящее изобретение имеет отношение к компрессору и к системе охлаждения масла, которая позволяет охлаждать смазочное масло, которое протекает через компрессор.

Предпосылки к созданию изобретения

Компрессорные установки в целом, и компрессоры с улиткой в частности, часто расположены в герметичных или полугерметичных оболочках, образующих камеру, в которой находится рабочая жидкость. Разделительный элемент (разделительная пластина, перегородка) внутри оболочки часто делит камеру на зону давления нагнетания и зону давления всасывания. На стороне низкого давления, узел улитки расположен в зоне давления всасывания и служит для сжатия рабочей жидкости. Обычно эти узлы улитки имеют пару зацепленных спиральных витков, один (или оба) из которых совершает движение по траектории (орбите) относительно другого витка, так что образуются одна или несколько подвижных камер, размер которых постепенно уменьшается при их перемещении от внешнего канала всасывания к центральному каналу нагнетания. Обычно предусмотрен электрический двигатель, который создает это относительное движение по траектории.

Разделительный элемент внутри оболочки позволяет сжатому флюиду, выходящему из центрального канала нагнетания узла улитки поступать в зону давления нагнетания внутри оболочки, а также одновременно поддерживает целостность (непрерывность) между зоной давления нагнетания и зоной давления всасывания. Эту функцию разделительный элемент обычно осуществляет за счет элемента уплотнения, который взаимодействует с разделительным элементом и с улиткой и образует центральный канал нагнетания.

Зона давления нагнетания оболочки обычно представляет собой канал флюида нагнетания, который имеет связь с контуром искусственного охлаждения или с флюидным контуром некоторого другого типа. В замкнутой системе, противоположный конец флюидного контура соединен с зоной давления всасывания оболочки с использованием канала флюида всасывания, идущего через оболочку в зону давления всасывания. Таким образом, компрессор с улиткой получает рабочую жидкость из зоны давления всасывания оболочки, сжимает рабочую жидкость в одной или нескольких подвижных камерах, образованных за счет узла улитки, и затем производит нагнетание сжатой рабочей жидкости в зону давления нагнетания компрессора. Сжатая рабочая жидкость направляется через канал нагнетания через флюидный контур и возвращается в зону давления всасывания оболочки через канал всасывания.

Отстойник для смазочного материала (например, для смазочного масла) может быть использован в оболочке компрессора для хранения порции (зарядки) смазочного материала. Отстойник может быть расположен в зоне низкого давления или в зоне высокого давления. Смазочный материал служит для смазки подвижных компонентов компрессора и может протекать вместе с рабочей жидкостью через узлы улитки и может нагнетаться вместе с рабочей жидкостью в зону давления нагнетания компрессора. Температура нагнетаемого смазочного материала, а также температура рабочей жидкости, являются повышенными. Охлаждение смазочного материала ранее его возврата назад и протекания через компрессор и через смазываемые компоненты позволяет снизить перегрев газа всасывания, за счет чего улучшается коэффициент подачи компрессора и повышается его кпд. Пониженная температура смазочного материала позволяет также повысить надежность компрессора за счет охлаждения газа всасывания и двигателя. Охлаждение смазочного материала позволяет также поддерживаться вязкость смазочного материала на желательном уровне, для поддержания желательной толщины пленки смазочного масла между подвижными частями.

Внутри компрессора, смазочный материал подводят к различным подвижным компонентам. Улучшение распределения смазочного материала через компрессор преимущественно позволяет улучшить кпд и/или срок службы компрессора.

Внутри компрессора, надлежащее расположение различных компонентов друг относительно друга позволяет улучшить кпд компрессора и/или уменьшить уровень звука при работе компрессора. Улучшение совмещения между различными компонентами, такими как не движущаяся по траектории улитка, подшипники и двигатель, позволяет улучшить кпд компрессора и/или уменьшить уровень звука при работе компрессора. В компрессорах типично используют различные дискретные компоненты, которые собирают вместе внутри оболочки при надлежащем выравнивании. Однако использование множества указанных дискретных компонентов увеличивает потенциал неточности при совмещении компонентов и, кроме того, может повышать стоимость или время изготовления компонентов с более жесткими допусками, которые требуются для достижения желательного выравнивания.

Система в соответствии с настоящим изобретением содержит компрессор, смазочный материал, конденсатор, расширительное устройство и теплообменник. Компрессор может сжимать рабочую жидкость от давления всасывания до давления нагнетания, большего, чем давление всасывания. Смазочный материал служит для смазки компрессора. Конденсатор предназначен для конденсирования рабочей жидкости, выходящей из компрессора. Расширительное устройство предназначено для расширения рабочей жидкости, конденсированной при помощи конденсатора. Теплообменник предназначен для передачи теплоты от смазочного материала к расширенной рабочей жидкости.

Компрессор в соответствии с настоящим изобретением содержит оболочку, компрессионный элемент, коленчатый вал, подшипник и отстойник для смазочного материала. Компрессионный элемент может располагаться в оболочке и компрессирует рабочую жидкость. Коленчатый вал может располагаться, по меньшей мере частично, в оболочке и находиться в приводном соединении с компрессионным элементом. Опорный элемент поддерживает коленчатый вал с возможностью его вращения. Отстойник для смазочного материала, предназначенный для хранения заданного объема смазочного материала, расположен между опорным элементом и компрессионным элементом.

Компрессор в соответствии с настоящим изобретением может иметь единую оболочку, имеющую кожух, сформированный вместе с главным опорным элементом. Главный опорный элемент может иметь расточку для поддержки участка коленчатого вала. Оболочка может иметь непрерывную кольцевую поверхность внутри оболочки, расположенную в непосредственной близости от первого конца, и множество идущих по оси дуговидных поверхностей, расположенных поблизости от второго конца, причем множество дуговидных поверхностей смещены друг от друга по окружности внутри оболочки.

Компрессор также может содержать улитку, имеющую периферийную внешнюю поверхность, размеры которой выбраны так, что она плотно входит внутрь первого конца оболочки и входит в зацепление с кольцевой поверхностью. Кольцевая поверхность центрирует улитку в оболочке.

Компрессор может содержать разделительную пластину, имеющую обработанную на станке кромку, размеры которой выбраны так, что она плотно входит внутрь первого конца оболочки и входит в зацепление с кольцевой поверхностью. Кольцевая поверхность центрирует разделительную пластину относительно оболочки.

Компрессор может содержать торцевую заглушку, имеющую обработанную на станке кромку, размеры которой выбраны так, что она плотно входит внутрь второго конца оболочки и входит в зацепление с дуговидными поверхностями, причем торцевая заглушка имеет обработанную на станке расточку для поддержки концевого участка коленчатого вала. Дуговидные поверхности центрируют торцевую заглушку относительно оболочки и совмещают по оси расточку в торцевой заглушке с расточкой в корпусе подшипника.

Компрессор также может содержать статор, имеющий внешнюю поверхность, размеры которого выбраны так, что он может быть введен в оболочку, таким образом, что внешняя поверхность входит в зацепление с дуговидными поверхностями. Дуговидные поверхности центрируют статор в оболочке.

Дополнительные области применения настоящего изобретения станут понятны из приведенного ниже подробного описания изобретения. Однако следует иметь в виду, что подробное описание изобретения и специфические примеры, несмотря на то, что они относятся к предпочтительным вариантам осуществления настоящего изобретения, предназначены только для пояснения сути изобретения, так что специалистами в данной области в это подробное описание изобретения могут быть внесены различные изменения и модификации, выполненные в соответствии с духом настоящего изобретения и в объеме его патентных притязаний, так что эти изменения и модификации не выходят за рамки приведенной далее формулы изобретения.

Приведенные чертежи служат только для пояснения сути изобретения, причем на них показаны только выбранные, а не все варианты осуществления настоящего изобретения, при этом они не предназначены для ограничения объема патентных притязаний настоящего изобретения.

Краткое описание чертежей

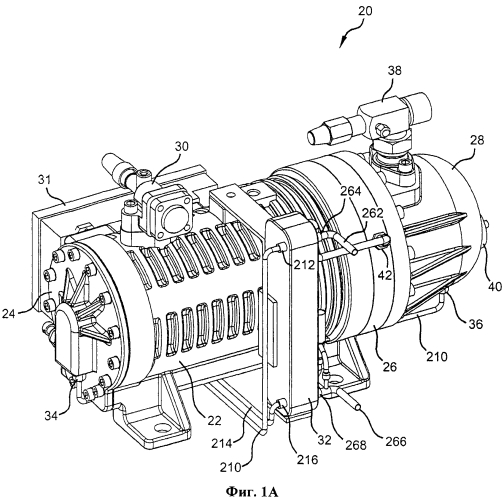

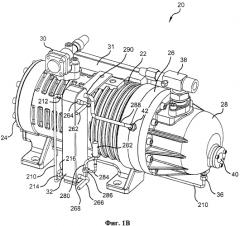

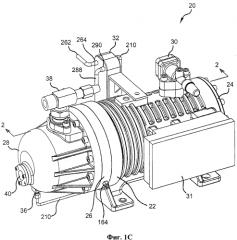

На фиг.1A-C приведены перспективные изображения компрессора в соответствии с настоящим изобретением.

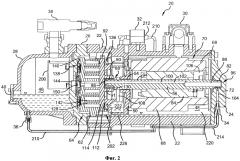

На фиг.2 показан разрез по линии 2-2 фиг.1C.

На фиг.3A и 3B приведены перспективные изображения оболочки (кожуха) компрессора, показанного на фиг.1.

На фиг.3C показан вид с торца оболочки (кожуха) компрессора, показанной на фиг.3A.

На фиг.4 показан вид с торца другого варианта оболочки по фиг.3C;

На фиг.5 показан вид в перспективе со стороны низкого давления крышки компрессора, показанного на фиг.1.

На фиг.6 показан вид в перспективе разделительного элемента компрессора, показанного на фиг.1.

На фиг.7 и 8 приведены перспективные изображения не движущейся по траектории улитки компрессора, показанного на фиг.1.

На фиг.9 показан разрез по линии 9-9 фиг.8.

На фиг.10 показано фрагментарно с увеличением поперечное сечение участка компрессора, показанного на фиг.1, где можно увидеть детали не движущейся по траектории улитки и разделительного элемента.

На фиг.11 показан разрез по линии 11-11 фиг.3A.

На фиг.12 показан вид в перспективе упорной плиты компрессора, показанного на фиг.1.

На фиг.13 показан вид в перспективе другого варианта упорной плиты компрессора.

На фиг.14 схематично показана система охлаждения для смазочного материала, используемого в компрессоре, показанном на фиг.1, внутри системы искусственного охлаждения в соответствии с настоящим изобретением.

На фиг.15 схематично показана другая система охлаждения для смазочного материала, использованного в компрессоре, внутри системы искусственного охлаждения в соответствии с настоящим изобретением.

Подробное описание изобретения

Приведенное далее описание изобретения является просто примерным по своей природе и ни в коей мере не ограничивает настоящее изобретение, его применение или использование.

Обратимся теперь к рассмотрению фиг.1-3 и 10, на которых показан компрессор 20 в соответствии с настоящим изобретением. Компрессор 20 представляет собой полугерметичный компрессор, имеющий кожух или оболочку 22 с противоположными концами 23, 25. Торцевая заглушка 24 стороны низкого давления (LS) прикреплена к концу 23 и к разделительному элементу 26, а торцевая заглушка 28 стороны высокого давления (HS) прикреплена к концу 25. LS торцевая заглушка 24, разделительный элемент 26 и HS торцевая заглушка 28 могут быть прикреплены к оболочке 22 болтами или крепежными средствами другого типа, что само по себе известно. Другими основными элементами, прикрепленными к оболочке 22, могут быть штуцер 30 для впуска рабочей жидкости, теплообменник 32 и электронный блок 31, который имеет связь с датчиками и другими компонентами внутри компрессора 20 или снаружи от него. LS торцевая заглушка 24 содержит штуцер 34 для впуска смазочного материала, в то время как HS торцевая заглушка 28 содержит штуцер 36 для выпуска смазочного материала. HS торцевая заглушка 28 также может иметь штуцер 38 для нагнетания рабочей жидкости и визуальный указатель 40. Разделительный элемент 26 может иметь входной штуцер 42 для нагнетания флюида, который имеет связь с местом промежуточного давления в компрессионных элементах компрессора, как это описано далее более подробно. HS торцевая заглушка 28 и разделительный элемент 26 образуют камеру 46 нагнетания, в то время как LS торцевая заглушка 24, оболочка 22 и разделительный элемент 26 образуют камеру 48 всасывания.

Обратимся теперь к рассмотрению фиг.2-4 и 11, на которых показано, что оболочка 22 представляет собой единый неразъемный компонент (или деталь), который может иметь различные полученные за счет обработки на станке характеристики. В качестве не ограничительного примера можно указать, что оболочка 22 может быть литым компонентом. Различные полученные за счет обработки на станке характеристики оболочки 22 позволяют обеспечивать точное совмещение внутренних компонентов, устанавливаемых на ней. Оболочка 22 содержит главный опорный элемент 50, имеющий точно обработанное на станке центральное отверстие 52. Отверстие 52 служит для приема главного подшипника или вкладыша 54 подшипника, который служит для поддержки промежуточного участка коленчатого вала 56. Подшипник 54 может быть установлен с прессовой посадкой в отверстии 52.

Главный опорный элемент 50 также содержит множество верхних периферийных отверстий 58, которые облегчают протекание рабочей жидкости и смазочного материала через оболочку 22 и компрессор 20. Нижний участок 59 главного опорного элемента 50 является сплошным для исключения протекания через него потока жидкости и образует участок промежуточного отстойника смазочного материала, как это описано далее более подробно. Хотя на фиг.3C изображен главный опорный элемент 50 с тремя отверстиями 58, он может содержать четыре отверстия 58, как показано на фиг.4. Четыре отверстия 58, показанные на фиг.4, могут располагаться по схеме, которая симметрична и горизонтально, и вертикально (относительно вида на фиг.4). Такое расположение отверстий 58 поддерживает относительно равную прочность вдоль главного опорного элемента 50, тем самым обеспечивая равномерно распределенную поддержку подшипнику 54 и коленчатому валу 56. В других вариантах, не показанных на фигурах, главный опорный элемент 50 может иметь другое число и расположение отверстий 58. Например, три отверстия 58, или другое число отверстий 58, могут быть расположены с обеспечением относительно единой поддержки подшипника 54 и коленчатого вала 56.

Оболочка 22 также содержит точно обработанную на станке поверхность 60 рядом с концом 25. Поверхность 60 является цилиндрической и действует как направляющее кольцо для компрессора 20. Поверхность 60 образует точную поверхность для установки неподвижной или не движущейся по траектории улитки 62 узла 64 улитки. Поверхность 60 также образует точную поверхность для установки разделительного элемента 26. Точно обработанный на станке заплечик 65 расположен рядом с поверхностью 60 и образует точную поверхность для установки упорной плиты 112 в оболочке 22. Оболочка 22 также содержит множество точно обработанных на станке поверхностей 66 рядом с первым концом 23. Каждая поверхность 66 образует часть цилиндра, а вместе эти поверхности образуют точную поверхность для точного совмещения и центрирования статора 68 двигателя 70 внутри оболочки 22. Поверхности 66 также образуют точную поверхность для точного совмещения и центрирования LS торцевой заглушки 24. Концы 23, 25 также имеют обработанные на станке поверхности для прикрепления LS торцевой заглушки 24 и разделительного элемента 26 и HS торцевой заглушки 28 к оболочки 22.

Обратимся теперь к рассмотрению фиг.2 и 5, на которых показано, что LS торцевая заглушка 24 содержит центральную утопленную расточку 72 и выступающую наружу кольцевую кромку (обод) 74, охватывающую расточку 72 и смещенную радиально внутрь от периметра 76 LS торцевой заглушки 24. Поверхность. 78 зацепления расположена между кромкой 74 и периметром 76. Поверхность 78 зацепления выполнена с возможностью входа в зацепление с концом 23 оболочки 22. В качестве не ограничительного примера можно указать, что прокладка (или другое средство уплотнения) может быть установлена между поверхностью 78 и концом 23 для создания герметичного уплотнения между ними. Расточка 72 и кромка 74 имеют точно обработанные на станке поверхности в LS торцевой заглушке 24 и обеспечивают точную центровку LS торцевой заглушки 24 и коленчатого вала 56 внутри компрессора 20. В частности, подшипник 82 или вкладыш подшипника может быть введен с прессовой посадкой в расточку 72, а конец 96 коленчатого вала 56 может быть расположен в подшипнике 82. Кромка 74 входит в зацепление с множеством поверхностей 66 для точного центрирования LS торцевой заглушки 24 относительно оболочки 22, таким образом, что расточка 72 будет совмещена с центральным отверстием 52 и коленчатый вал 56 будет точно расположен внутри компрессора 20.

Двигатель 70 содержит статор 68 и ротор 84, установленный за счет прессовой посадки на коленчатом валу 56. Статор 68 установлен за счет прессовой посадки в оболочке 22, таким образом, что внешняя поверхность статора 68 входит в зацепление с множеством поверхностей 66. Как таковые, поверхности 66 позволяют обеспечивать точное центрирование статора 68 внутри оболочки 22. Точно обработанные на станке поверхности отверстия 52, поверхности 66, поверхности расточки 72 и кромки 74 облегчают точное совмещение коленчатого вала 56 и двигателя 70 внутри компрессора 20, таким образом, что образуется точный зазор между ротором 84 и статором 68, а также обеспечивается надлежащее совмещение с другими компонентами компрессора 20.

Обратимся теперь к рассмотрению фиг.2, на которой показан коленчатый вал 56, который имеет эксцентриковую шатунную шейку 86 на одном его конце 88. Шатунная шейка 86 выполнена с возможностью вращения в главным образом D-образной внутренней расточке приводной втулки (вкладыша) 90, расположенной в приводном подшипнике 91, который установлен за счет прессовой посадки в движущуюся по траектории улитку 92 узла 64 улитки, как это описано далее более подробно. Приводная втулка 90 имеет круговой внутренний диаметр. Промежуточный участок 94 коленчатого вала 56 выполнен с возможностью вращения в подшипнике 54 отверстия 52 в главном опорном элементе 50. Другой конец 96 коленчатого вала 56 выполнен с возможностью вращения в подшипнике 82 в расточке 72 LS торцевой заглушки 24.

Коленчатый вал 56 имеет на конце 96 концентрическую расточку 98 относительно большого диаметра, которая имеет связь с расположенной радиально снаружи расточкой 100 относительно меньшего диаметра, идущей от нее до конца 88. Расточки 98, 100 образуют внутренний канал 102 для смазочного материала в коленчатом валу 56. Смазочный материал поступает в расточку 98 через канал 104 для смазочного материала в LS торцевой заглушке 24, который имеет связь с внутренним штуцером 34.

Коленчатый вал 56 приводится во вращение при помощи электрического двигателя 70, имеющего ротор 84 и статор 68. Первый противовес 106 соединен с ротором 84 рядом с концом 96 коленчатого вала 56. Второй противовес 108 прикреплен к коленчатому валу 56 между концом 88 и промежуточным участком 94.

Обратимся теперь к рассмотрению фиг.2 и 11-12, на которых показано, что упорная плита 112 расположена в компрессоре 20 напротив обработанного на станке заплечика 65 между концом 25 и главным опорным элементом 50. В соответствии с не ограничительным примером, упорная плита 112 может быть закреплена внутри оболочки 22 при помощи множества крепежных деталей, которые входят в соответствующие расточки 116 в оболочке 22. Таким образом, упорная плита 112 может быть надежно закреплена внутри оболочки 22, таким образом, что поверхность упорной плиты 112 будет прижата к заплечику 65. Противоположная сторона упорной плиты 112 содержит кольцевую упорную поверхность 114, которая поддерживает по оси движущуюся по траектории улитку 92. Упорная плита 112 содержит центральное отверстие 120 и множество верхних периферийных отверстий 122. Отверстия 122 расположены на упорной плите 112 таким образом, что упорная плита 112 имеет сплошную нижнюю секцию 124, расположенную ниже центрального отверстия 120. Сплошная секция 124 образует участок промежуточного отстойника для смазочного материала, как это описано далее более подробно. Отверстия 122 позволяют флюидам, таким как смазочный материал и рабочая жидкость, протекать через компрессор 20.

Хотя на фиг.12 изображена упорная плита 112 с тремя отверстиями 122, она может содержать четыре отверстия 122, как показано на фиг.13. Четыре отверстия 122, показанные на фиг.13, могут располагаться по схеме, которая обеспечивает относительно равную прочность вдоль упорной плиты 112, тем самым обеспечивая равномерно распределенную поддержку улитке 92 и уменьшает отклонение упорной плиты 112, вызванное осевыми силами, прилагаемыми на упорную плиту 112 улиткой 92. В еще одном варианте, не показанном на фигурах, упорная плита 112 может иметь другое число и расположение отверстий 122. Например, три отверстия 122 (или другое число отверстий 122) могут быть расположены с обеспечением относительно равной прочности вдоль упорной плиты 112 и распределенную поддержку для улитки 92.

Движущаяся по траектории улитка 92 содержит первый спиральный виток 128 на своей первой поверхности. Противоположная или вторая поверхность движущейся по траектории улитки 92 входит в зацепление с упорной поверхностью 114 упорной плиты 112 и содержит цилиндрическую ступицу 130, которая выступает из нее и входит в центральное отверстие 120 упорной плиты 112. В ступице 130 установлена с возможностью вращения втулка 90, в которой расположена с возможностью вращения шатунная шейка 86. Шатунная шейка 86 имеет фаску на одной поверхности, которая имеет приводное зацепление с плоской поверхностью внутренней расточки, чтобы создать радиально податливую приводную схему расположения, как это показано в патенте США No. 4,877,382 на имя Заявителя, который включен в данное описание в качестве ссылки.

Соединение 136 Олдема (Oldham) расположено между движущейся по траектории улиткой 92 и упорной плитой 112. Соединение 136 Олдема закреплено на движущейся по траектории улитке 92 и на не движущейся по траектории улитке 62, чтобы исключить вращательное движение движущейся по траектории улитки 92. Соединение 136 Олдема преимущественно относится к тому типу соединения, который раскрыт в патенте США No. 5,320,506 на имя Заявителя, который включен в данное описание в качестве ссылки. Уплотнительный узел 138 поддерживается при помощи не движущейся по траектории улитки 62 и входит в зацепление с опорным участком 140 разделительного элемента 26 для герметичного разделения камеры 48 всасывания от камеры 46 нагнетания. Уплотнительный узел 138 может быть таким же, как и описанный в заявке на патент США No. 12/207,051 на имя Заявителя, которая включена в данное описание в качестве ссылки.

Обратимся теперь к рассмотрению фиг.2 и 7-10, на которых показано, что не движущаяся по траектории улитка 62 содержит второй спиральный виток 142, имеющий зацепление с первым спиральным витком 128 движущейся по траектории улитки 92. Не движущаяся по траектории улитка 62 имеет расположенный по центру канал 144 нагнетания, образованный в участке 146 опорной плиты. Движущаяся по траектории улитка 62 также содержит участок 148 кольцевой ступицы, который охватывает канал 144 нагнетания. Нагнетательный клапан 150 (или одинарное устройство закрывания) может быть предусмотрен в канале 144 нагнетания. Нагнетательный клапан 150 представляет собой нормально закрытый клапан. Во время работы компрессора 20, этот клапан может быть в открытом положении или в закрытом положении, в зависимости от разности давлений между каналом 144 нагнетания и камерой 46 нагнетания, а также в зависимости от конструкции нагнетательного клапана 150. При прекращении работы компрессора 20, нагнетательный клапан 150 закрывается.

Не движущаяся по траектории улитка 62 содержит обработанную на станке периферийную поверхность 154, которая сопрягается за счет посадки с гарантированным зазором с поверхностью 60 оболочки 22. За счет точной обработки на станке поверхности 60 и периферийной поверхности 154, не движущаяся по траектории улитка 62 будет точно зацентрирована внутри компрессора 20. Не движущаяся по траектории улитка 62 содержит отверстие 156 рядом с периферийной поверхностью 154, которое проходит через участок 146 опорной плиты. Отверстие 156 служит для приема шпильки 157 предотвращения вращения, которая выходит из разделительного элемента 26 и служит для предотвращения вращения не движущейся по траектории улитки 62 внутри компрессора 20. Стравливающее отверстие 158 проходит через участок 146 опорной плиты и служит для стравливания сжатого флюида между первым и вторым витками 128, 142 в промежуточную полость 160 между не движущейся по траектории улиткой 62 и разделительным элементом 26. Стравливающее отверстие 158 позволяет флюиду под давлением входить в полость 160 и смещать не движущуюся по траектории улитку 62 в направлении к движущейся по траектории улитке 92.

Не движущаяся по траектории улитка 62 содержит первый радиально идущий канал 162, в который вводят датчик 164 температуры для измерения температуры не движущейся по траектории улитки 62 в области давления нагнетания. В качестве не ограничительного примера можно указать, что датчиком 164 температуры может быть терморезистор с положительным температурным коэффициентом сопротивления, терморезистор с отрицательным температурным коэффициентом сопротивления или термопара. Не движущаяся по траектории улитка 62 может иметь второй радиально идущий канал 166, который имеет связь с двумя ветвями 168, 170. Канал 166 имеет связь с входным штуцером 42, который проходит через разделительный элемент 26. В концевых участках каждой из ветвей 168, 170 предусмотрена пара идущих по оси отверстий 172, которые открыты в полости сжатия, образованные между первым и вторым витками 128, 142. Канал 166, ветви 168, 170 и отверстия 172 позволяют вводить флюид в полости сжатия между первым и вторым витками 128, 142 в местах промежуточного давления.

Обратимся теперь к рассмотрению фиг.2, 6, и 10, на которых показано, что разделительный элемент 26 содержит обработанную на станке поверхность 176 зацепления, которая расположена рядом с периметром и имеет обработанную на станке кольцевую кромку (обод) 178, выступающую из поверхности 176 зацепления. Поверхность 176 зацепления входит в зацепление с концом 25 оболочки 22. В качестве не ограничительного примера можно указать, что прокладка (или другое средство уплотнения) может быть установлена между поверхностью 176 и концом 25 для создания герметичного уплотнения между ними. Кромка 178 входит в зацепление с точно обработанной на станке поверхностью 60 оболочки 22, для того, чтобы обеспечивать точную центровку разделительного элемента 26 относительно оболочки 22. Кромка 178 расположена так, что она имеет посадку с гарантированным зазором на поверхности 60 оболочки 22. Кромка 178 может иметь осевое зацепление с поверхностью 192 зацепления на не движущейся по траектории улитке 62, рядом с ее периметром. Зацепление кромки 178 с поверхностью 192 зацепления ограничивает осевое положение не движущейся по траектории улитки 62 внутри оболочки 22. Разделительный элемент 26 содержит центральный опорный участок 140, который обращен к не движущейся по траектории улитке 62 и образует участок промежуточной полости 160, которая позволяет флюиду под давлением смещать не движущуюся по траектории улитку 62 в направлении к движущейся по траектории улитке 92. Разделительный элемент 26 содержит множество отверстий 182 рядом с периметром, служащих для прикрепления к оболочке 22 вместе с HS торцевой заглушкой 28. Разделительный элемент 26 содержит отверстие 184 в кромке 178 для ввода шпильки 157 предотвращения вращения, которая входит в отверстие 156 не движущейся по траектории улитки 62, чтобы предотвращать вращение не движущейся по траектории улитки 62 внутри компрессора 20. Пара радиальных каналов 186, 188 предусмотрена на периметре разделительного элемента 26 для приема, соответственно, датчика 164 температуры и входного штуцера 42, соединенного с внутренней трубкой 187 для нагнетания флюида. Разделительный элемент 26 содержит вторую поверхность 190 зацепления на противоположной стороне от поверхности 176 зацепления. Поверхность 190 зацепления обработана на станке и выполнена с возможностью входа в зацепление с дополняющей обработанной на станке поверхностью 194 зацепления HS торцевой заглушки 28. В качестве не ограничительного примера можно указать, что прокладка (или другое средство уплотнения) может быть установлена между поверхностями 190, 194 зацепления для создания герметичного уплотнения между ними.

Разделительный элемент 26 содержит центральное отверстие 198, которое имеет связь с каналом 144 нагнетания и с нагнетательным клапаном 150 на одной своей стороне и с фильтром/ сепаратором 200 на своей противоположной стороне. Разделительный элемент 26 разделяет камеру 48 всасывания от камеры 46 нагнетания.

Во время работы компрессора 20, рабочая жидкость и смазочный материал протекают от камеры 48 всасывания через нижний впуск 202 улитки и поступают в камеры, образованные между первым и вторым витками 128, 142, а затем нагнетаются через канал 144 нагнетания, нагнетательный клапан 150 и через отверстие 198 в разделительном элементе 26 и поступают в сепаратор 200 в камере 46 нагнетания. Внутри сепаратора 200, смазочный материал разделяется от рабочей жидкости и падает, за счет силы тяжести, в нижний участок камеры 46 нагнетания, в то время как рабочая жидкость нагнетается из камеры 46 нагнетания через штуцер 38 нагнетания в MS торцевой заглушке 28.

Обратимся теперь к рассмотрению фиг.1-2, на которых показано, что штуцер 36 в HS торцевой заглушке 28 имеет связь с камерой 46 нагнетания и с находящимся в ней смазочным материалом. Магистраль 210 для смазочного материала идет от выходного штуцера 36 и входит в верхний участок теплообменника 32 через штуцер 212. Возвратная магистраль 214 для смазочного материала идет от штуцера 216 на нижнем участке теплообменника 32 и входит во входной штуцер 34 на LS торцевой заглушке 24. Камера 46 нагнетания находится под давлением нагнетания, в то время как камера 48 всасывания находится под давлением всасывания, типично меньшим чем давление нагнетания. Разность давлений побуждает смазочный материал протекать от камеры 46 нагнетания в камеру 48 всасывания через теплообменник 32. В частности, смазочный материал протекает по магистрали 210 для смазочного материала, через теплообменник 32, через возвратную магистраль 214 и канал 104 в LS торцевой заглушке 24. Из канала 104, смазочный материал протекает в подшипник 82, чтобы смазывать подшипник 82 и конец 96 коленчатого вала 56. Смазочный материал также может протекать в большую расточку 98 и затем в малую расточку 100, и доходить до конца 88 коленчатого вала 56. Когда коленчатый вал 56 вращается, центробежная сила побуждает смазочный материал протекать из большой расточки 98 в малую расточку 100 и доходить до конца 88. Смазочный материал затем вытекает из конца 88 и втекает в приводную втулку 90 (и протекает вокруг нее) в ступице 130 движущейся по траектории улитки 92.

Смазочный материал, вытекающий из конца 88, падает под действием силы тяжести в промежуточный отстойник 222. Промежуточный отстойник 222 образован за счет сплошной секции 124 упорной плиты 112 и сплошного нижнего участка 59 главного опорного элемента 50. Смазочный материал может накапливаться в промежуточном отстойнике 222 во время работы компрессора 20. При вращении коленчатого вала 56, противовес 108 движется через смазочный материал в промежуточном отстойнике 222 и разбрызгивает или выплескивает смазочный материал из него через пространство между главным опорным элементом 50 и упорной плитой 112, таким образом, что соединение 136 Олдема и поверхность раздела между упорной плитой 112 и движущейся по траектории улиткой 92 получают смазку. Поток смазочного материала обеспечивает эффект смазки и охлаждения.

Смазочный материал внутри расточки 72 LS торцевой заглушки 24 может течь вниз под действием силы тяжести, причем некоторый объем смазочного материала может накапливаться в области 220 двигателя вокруг нижнего участка статора 68 и ротора 84. Область 220 двигателя ограничена противоположной стороной сплошного нижнего участка 59 главного опорного элемента 50, оболочкой 22 и LS торцевой заглушкой 24. Смазочный материал, вытекающий из расточки 72, падает на дно оболочки 22 и протекает к стороне улитки оболочки 22 через канал 226, как это описано далее более подробно.

Канал 226 идет между областью 220 двигателя и дальней стороной упорной плиты 112, поблизости от нижнего впуска 202 улитки. Канал 226 может быть выполнен за счет обработки на станке в главном опорном элементе 50 оболочки 22. Разделение канала 226 от промежуточного отстойника 222 преимущественно позволяет накапливать некоторый объем смазочного материала в промежуточном отстойнике 222 с образованием резервуара, для смазки в нем расположенных поблизости компонентов за счет вращения коленчатого вала 56 и противовеса 108. Вход в зацепление упорной плиты 112 с заплечиком 65 оболочки 22 позволяет создать полугерметичное зацепление, так что некоторый объем смазочного материала в промежуточном отстойнике 222 может образовывать резервуар, но часть смазочного материала может вытекать и замещаться поступающим смазочным материалом, вытекающим из конца 88 коленчатого вала 56, за счет чего создается непрерывный поток смазочного материала, входящего в промежуточный отстойник 222 и выходящего из него. Таким образом, сплошная секция 124 и сплошная секция 59 образуют промежуточный отстойник 222, в котором может быть образован резервуар смазочного материала во время работы компрессора 20. Эти характеристики могут быть обеспечены за счет отливки в упорной плите 112 и оболочке 22. Как это показано на фиг.2, номинальный рабочий уровень смазочного материала в промежуточном отстойнике 222 слегка выше, чем в области 220 двигателя. Показан также номинальный рабочий уровень смазочного материала в камере 46 нагнетания.

Когда на двигатель 70 подают питание, коленчатый вал 56 начинает вращаться относительно своей оси, что вызывает движение по траектории улитки 92 относительно не движущейся по траектории улитки 62. Указанное вращение всасывает рабочую жидкость в камеру 48 всасывания. Внутри камеры 48 всасывания, рабочая жидкость и смазочный материал перемешиваются и всасываются в нижний впуск 202 улитки и между первым и вторым витками 128, 142 движущейся по траектории и не движущейся по траектории улиток 92, 62. Рабочая жидкость и смазочный материал сжимаются здесь и нагнетаются через канал 144 нагнетания и нагнетательный клапан 150 при давлении нагнетания. Нагнетаемые рабочая жидкость и смазочный материал втекают в сепаратор 200 смазочного материала, через который рабочая жидкость проходит, а смазочный материал захватывается и протекает под действием силы тяжести в нижний участок камеры 46 нагнетания. Рабочая жидкость вытекает из камеры 46 нагнетания через штуцер 38 нагнетания и поступает в систему, в которой используют компрессор 20. Если эта система является замкнутой системой, то рабочая жидкость, после прохода через систему, вновь втекает в камеру 48 всасывания компрессора 20 через входной штуцер 30.

Обратимся теперь к рассмотрению фиг.1 и 14, на которых показано, как происходит охлаждение смазочного материала, когда компрессор 20 используют вместе с примерной системой 250 искусственного охлаждения. Система 250 искусственного охлаждения содержит компрессор 20, который сжимает протекающую через него рабочую жидкость (например, хладагент) от давления всасывания до давления нагнетания, большего, чем давление всасывания. Входной штуцер 30 имеет связь с магистралью 254 всасывания и с камерой 48 всасывания. Штуцер 38 нагнетания имеет связь с магистралью 256 нагнетания, в которую поступает сжатая рабочая жидкость из камеры 46 нагнетания компрессора 20. Входной штуцер 42 образует канал промежуточного давления, который сообщается с полостями сжатия узла 64 улитки в компрессоре 20, в том месте, которое соответствует промежуточному давлению между давлением нагнетания и давлением всасывания. Таким образом, входной штуцер 42 может подавать флюид в полости сжатия компрессора 20 в месте промежуточного давл