Способ гашения осевых колебаний ротора, который вращается, с помощью вставных деталей на гидростатическом подвесе упорного подшипника скольжения

Иллюстрации

Показать всеИзобретение принадлежит к области машиностроения и может быть использовано в устройствах, содержащих ротор, который вращается, и хотя бы один упорный подшипник скольжения, который может быть как нереверсивным, так и реверсивным. Такими устройствами могут быть газовые или паровые турбины, компрессоры, центробежные насосы и др. Способ работы опорного подшипника скольжения включает подачу масла ко вставным деталям упорного подшипника скольжения и в емкости, которые находятся в корпусе упорного подшипника скольжения, вращение ротора, блокирование движения каждой из вставных деталей в любом направлении вращения, передвижение каждой из вставных деталей к поверхности упорного диска ротора, которая взаимодействует с поверхностью каждой из вставных деталей, во время вращения ротора, обеспечение перетекания масла как в прямом, так и в обратном направлении из емкостей или в емкости. Технический результат: увеличение ресурса работы упорного подшипника скольжения и увеличение механической нагрузки на упорный подшипник скольжения путем использования способа гашения радиальных колебаний вала, который вращается, с помощью вставных деталей на гидростатическом подвесе опорного подшипника скольжения, для гашения осевых колебаний ротора, который вращается, и усовершенствование способа гашения колебаний ротора, который вращается, с помощью вставных деталей на гидростатическом подвесе упорного подшипника скольжения. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение принадлежит к области машиностроения и может быть использовано в устройствах, содержащих ротор, который вращается, и хотя бы один упорный подшипник скольжения, который может быть как нереверсивным, так и реверсивным. Такими устройствами могут быть газовые или паровые турбины, компрессоры, центробежные насосы и др.

Известен способ работы упорного подшипника скольжения, который включает автоматическое выравнивание нагрузки по колодкам, которые опираются на поршни с гидростатическим подпором, при перекосе вала относительно его оси симметрии, или перекосе упорного подшипника скольжения относительно его оси симметрии [1].

Недостатком этого способа является то, что он не обеспечивает высокий ресурс работы колодок и, как следствие, всего упорного подшипника скольжения в целом, поскольку здесь происходит трение колодки с поверхностью корпуса упорного подшипника и трение упорного диска ротора с поверхностью каждой из колодок. К тому же здесь нельзя увеличить нагрузку на упорный подшипник скольжения, поскольку это дополнительно уменьшит ресурс его работы.

Наиболее близким является способ гашения радиальных колебаний вала, который вращается, с помощью вставных деталей на гидростатическом подвесе опорного (радиального) подшипника скольжения, который включает подачу масла к вставным деталям опорного (радиального) подшипника скольжения и в емкости, которые находятся в корпусе опорного (радиального) подшипника скольжения, под каждой из вставных деталей, и/или в каждой вставной детали, с той стороны вставной детали, которая взаимодействует с корпусом упорного подшипника скольжения, обеспечение вращения вала, блокирование движения каждой из вставных деталей в любом вращательном направлении, перемещение каждой из вставных деталей к поверхности вала, которая взаимодействует с поверхностью каждой из вставных деталей, во время вращения вала, используя при этом уменьшенное давление масла между каждой из вставных деталей и поверхностью вала, который вращается, относительно давления масла между каждой из вставных деталей и корпусом опорного (радиального) подшипника скольжения, и при этом при колебаниях вала, в процессе его вращения, способ включает обеспечение перетока масла, как в прямом, так и в обратном направлении, из емкостей, или в емкости, которые находятся в корпусе опорного (радиального) подшипника скольжения, под каждой из вставных деталей, и/или в каждой вставной детали, на поверхность каждой из вставных деталей, или с поверхности каждой из вставных деталей, которая взаимодействует с поверхностью вала, через отверстия в каждой из вставных деталей [2].

Недостатком этого способа является то, что он не обеспечивает опорному (радиальному) подшипнику скольжения высокий ресурс работы, поскольку гашение радиальных колебаний вала, который вращается, здесь является недостаточным, потому что при этом обеспечивают недостаточное давление масла между поверхностью каждой из вставных деталей и поверхностью вала при радиальном колебании вала. В результате происходит трение поверхности вала о поверхность каждой из вставных деталей, что и уменьшает ресурс работы каждой из вставных деталей. Это также не позволяет увеличивать нагрузку на опорный (радиальный) подшипник скольжения.

В основу изобретения поставлена задача путем использования способа гашения радиальных колебаний вала, который вращается, с помощью вставных деталей на гидростатическом подвесе опорного (радиального) подшипника скольжения, для гашения осевых колебаний ротора, который вращается, и усовершенствования способа гашения колебаний ротора, который вращается, с помощью вставных деталей на гидростатическом подвесе упорного подшипника скольжения, увеличить ресурс работы упорного подшипника скольжения и увеличить механическую нагрузку на упорный подшипник скольжения.

1. Поставленная задача решается тем, что способ работы опорного (радиального) подшипника скольжения используют в работе упорного подшипника скольжения и при этом обеспечивают подачу масла к вставным деталям упорного подшипника скольжения, и в емкости, которые находятся в корпусе упорного подшипника скольжения, под каждой из вставных деталей, и/или в каждой вставной детали, с той стороны вставной детали, которая взаимодействует с корпусом упорного подшипника скольжения, обеспечивают вращение ротора, блокирование движения каждой из вставных деталей, в любом вращательном направлении, перемещение каждой из вставных деталей к поверхности упорного диска ротора, которая взаимодействует с поверхностью каждой из вставных деталей, во время вращения ротора, используя при этом уменьшенное давление масла между каждой из вставных деталей и поверхностью упорного диска ротора, который вращается, относительно давления масла между каждой из вставных деталей и корпусом упорного подшипника скольжения, и при этом при осевых колебаниях ротора, возникающих при его вращении, способ обеспечивает переток масла, как в прямом, так и в обратном направлении, из емкостей, или в емкости, которые находятся в корпусе упорного подшипника скольжения, под каждой из вставных деталей, и/или в каждой вставной детали, на поверхность каждой из вставных деталей, или с поверхности каждой из вставных деталей, которая взаимодействует с поверхностью упорного диска ротора, через отверстия в каждой из вставных деталей.

2. Новым по п.1 является то, что обеспечивают максимальное расстояние перемещения каждой из вставных деталей, в осевом направлении, не больше 0,002 D, и не меньше 0,0008 D, где D - диаметр упорного диска ротора, который вращается, при этом динамическую вязкость масла обеспечивают в пределах от 4 мкПа·с до 50 мкПа·с, при скорости вращения ротора не меньше 500 об/мин, но не больше 60000 об/мин, и при этом шероховатость поверхности упорного диска ротора, которая взаимодействует з поверхностью вставных деталей упорного подшипника скольжения, устанавливают в пределах от Ra0,8 до Ra0,2, и шероховатость поверхности каждой из вставных деталей, которая взаимодействует с поверхностью упорного диска ротора, который вращается, устанавливают в пределах от Ra0,8 до Ra0,2, а также для каждой из емкостей, которые находятся в корпусе упорного подшипника скольжения, под каждой из вставных деталей, и/или в каждой вставной детали, и которых должно быть не менее двух, под каждой вставной деталью, и/или в каждой вставной детали, обеспечивают соотношение S/So в пределах от 60 до 120, где S - площадь поверхности масла в отдельной емкости, которая находиться под вставной деталью, или у вставной детали, при максимальном объеме масла, который способна вместить отдельная емкость, которая находиться под вставной деталью, или у вставной детали, a So - площадь отверстия у вставной детали, или общая площадь отверстий у вставной детали, которые обеспечивают переток масла с поверхности вставной детали, которая контактирует с поверхностью упорного диска ротора, или на поверхность вставной детали, которая контактирует с поверхностью упорного диска ротора.

3. Новым по п.1 является то, что обеспечивают удаление масла с поверхности упорного диска ротора, который вращается, с помощью скребков, и дальнейшее удаление масла из упорного подшипника скольжения, и при этом обеспечивают поворот каждого скребка так, чтобы расстояние между поверхностью упорного диска ротора, который вращается, и скребком было минимальным, используя при этом кинетическую энергию масла на поверхности, или близко к поверхности, упорного диска ротора, который вращается.

4. Новым по п.1 является то, что при гашении осевых колебаний ротора, который вращается, с помощью вставных деталей на гидростатическом подвесе упорного подшипника скольжения, используют вставные детали, толщиной не меньше одного миллиметра и не больше трех миллиметров.

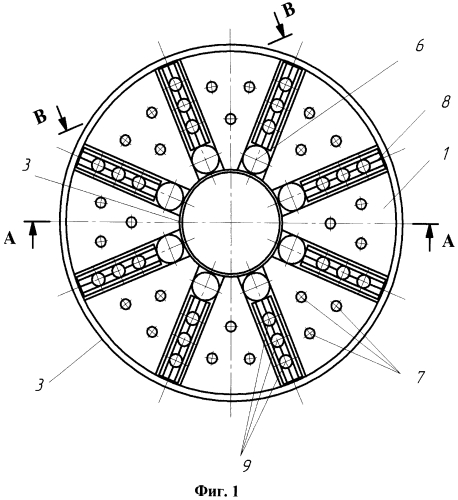

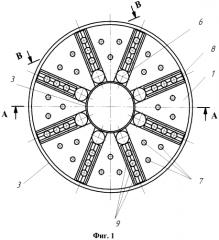

На фиг.1 схематически изображен упорный подшипник скольжения в статическом положении (вид сверху).

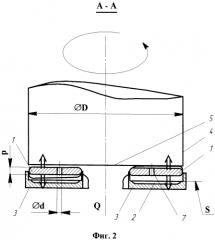

На фиг.2 схематически изображено сечение А-А упорного подшипника скольжения, указанное на фиг.1. При этом упорный подшипник скольжения схематически изображен в рабочем положении. Направление вращения ротора указано сплошной стрелкой. Направления перемещения вставных деталей изображены двойными стрелками. Ось симметрии ротора совпадает с осью симметрии упорного подшипника скольжения и обозначена буквой Q. Буквой D обозначен диаметр упорного диска ротора. Буквой S обозначена максимальная площадь поверхности масла в отдельной емкости, которая находится под вставной деталью. Буквой d обозначен диаметр отверстия во вставной детали. Буквой р обозначена толщина вставной детали.

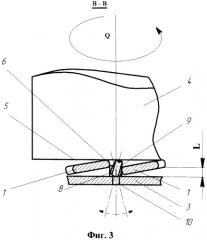

На фиг.3 схематически изображено сечение В-В упорного подшипника скольжения, указанное на фиг.1. При этом упорный подшипник скольжения схематически изображен в рабочем положении. Направление вращения ротора указано сплошной стрелкой. Изображенная конструкция скребка для удаления масла приспособлена для использования его как в реверсивном упорном подшипнике скольжения, так и в нереверсивном упорном подшипнике скольжения. Возможные направления поворота скребка, для удаления масла в реверсивном упорном подшипнике скольжения, указаны пунктирными стрелками. Ось симметрии ротора совпадает с осью симметрии упорного подшипника скольжения и обозначена буквой Q. Буквой L обозначено максимальное расстояние перемещения каждой из вставных деталей в направлении к поверхности упорного диска ротора и обратно.

Способ осуществляют следующим образом. Сначала подают масло воу вставные детали 1 упорного подшипника скольжения, и в емкости 2, что находятся в корпусе 3 упорного подшипника скольжения, под каждой из вставных деталей 1, с установленным давлением (фиг.1, 2). Емкости 2 могут находиться только в каждой из вставных деталей 1, с той стороны вставной детали 1, которая взаимодействует с корпусом 3 упорного подшипника скольжения, или в корпусе 3 упорного подшипника скольжения, под каждой из вставных деталей 1, и в каждой из вставных деталей 1, с той стороны вставной детали 1, которая взаимодействует с корпусом 3 упорного подшипника скольжения. Подачу масла осуществляют с помощью маслонасоса любой конструкции, через отверстия в упорном подшипнике скольжения (на фиг. не указано). Установленное давление масла обеспечивает маслонасос. Ротор 4 упорным диском ротора 5, в начальном положении, опирается на вставные детали 1. Потом приводят во вращающееся движение ротор 4. Направление вращающегося движения ротора 4 на фиг.2 и 3 указано сплошной стрелкой. При своем вращении ротор 4 увеличивает давление масла между поверхностью упорного диска ротора 5 и вставными деталями 1. Благодаря увеличенному давлению масла относительно установленного давления масла, которое обеспечивает маслонасос, ротор 4 поднимается над поверхностью вставных деталей 1.

С помощью упоров 6 обеспечивают блокирование движения каждой из вставных деталей 1, в любом вращательном направлении. Приводя во вращающееся движение ротор 4, осуществляют перемещение каждой из вставных деталей 1 к поверхности упорного диска ротора 5, которая взаимодействует с поверхностью каждой из вставных деталей 1. Вставные детали 1 установлены в упорном подшипнике скольжения с возможностью их перемещения к поверхности упорного диска ротора 5. (Направления перемещения вставных деталей 1 на фиг.2 указаны двойными стрелками.)

Перемещение вставных деталей 1 к поверхности упорного диска ротора 5 осуществляют, создавая уменьшенное давление масла между каждой из вставных деталей 1 и поверхностью упорного диска ротора 5 относительно давления масла между каждой из вставных деталей 1 и корпусом 3 упорного подшипника скольжения.

Давление масла на поверхности каждой из вставных деталей 1 является неравномерным. Также является неравномерным уменьшенное давление масла между каждой из вставных деталей 1 и поверхностью упорного диска ротора 5 относительно давления масла между каждой из вставных деталей 1 и корпусом 3 упорного подшипника скольжения. Это вызывает, при работе упорного подшипника скольжения, наклон вставных деталей 1 как относительно оси симметрии Q вращения ротора 4, так и относительно плоскости поверхности упорного диска ротора 5 (фиг.2 и фиг.3). Давление масла на поверхности каждой из вставных деталей 1 будет самым большим там, где поверхность вставной детали 1 имеет наименьшее расстояние от поверхности упорного диска ротора 5. Также различие между давлением масла на поверхности каждой из вставных деталей 1 и поверхности упорного диска ротора 5, относительно давления масла между каждой из вставных деталей 1 и корпусом упорного подшипника скольжения 3, будет самым большим там, где поверхность вставной детали 1 имеет наименьшее расстояние от поверхности упорного диска ротора 5.

Поверхность упорного диска ротора 5, в процессе вращения ротора 4, взаимодействует с маслом, и благодаря силам трения, которые возникают между маслом и поверхностью упорного диска ротора 5, приводит во вращающееся движение масло, которое находится на поверхности упорного диска ротора 5, или близко к поверхности упорного диска ротора 5. Скорость движения масла увеличивается тем более в каждой отдельной точке на поверхности упорного диска ротора 5, или близко к поверхности упорного диску ротора 5, чем большее расстояние она имеет от оси вращения ротора 4 и оси его симметрии Q. Также скорость движения масла увеличивается тем более в каждой отдельной точке на поверхности упорного диска ротора 5, или близко к поверхности упорного диску ротора 5, чем больший путь проходит точка на поверхности упорного диска ротора 5 над поверхностью каждой из вставных деталей 1.

Это обеспечивает уменьшенное давление масла между каждой из вставных деталей 1 и поверхностью упорного диска ротора 5. Положение вставных деталей 1, при вращении ротора 4, указано на фиг.2 и фиг.3. При перемещении вставных деталей 1 к поверхности упорного диска ротора 5 масло выдавливается из пространства между каждой из вставных деталей 1 и поверхностью упорного диска ротора 5 и перетекает через отверстия 7, в каждой из вставных деталей 1, в пространство между каждой из вставных деталей 1 и корпусом 3 упорного подшипника скольжения, то есть с поверхности каждой из вставных деталей 1, которая контактируют с поверхностью упорного диска ротора 5.

При осевых колебаниях ротора 4, в процессе его вращения, способ включает обеспечение перетока масла, как в прямом, так и в обратном направлении, из емкостей 2, или в емкости 2, что находятся в корпусе 3 упорного подшипника скольжения, под каждой из вставных деталей 1, на поверхность каждой из вставных деталей 1, или с поверхности каждой из вставных деталей 1, которая взаимодействует с поверхностью упорного диска ротора 5, через отверстия 7 в каждой из вставных деталей 1.

При перемещении каждой из вставных деталей 1 в направлении к корпусу 3 упорного подшипника скольжения, которое вызвано осевым колебанием ротора 4, происходит увеличение давления масла между отдельной из вставных деталей 1 и корпусом 3 упорного подшипника скольжения в несколько раз относительно давления масла, которое создает поверхность упорного диска ротора 5 между каждой из вставных деталей 1 при своем вращении. Вследствие этого происходит переток масла из емкостей 2, и из пространства между отдельной из вставных деталей 1 и корпусом 3 упорного подшипника скольжения, через отверстия 7 к упорному диску ротора 5, который вращается, то есть на поверхность одной из вставных деталей 1, что контактирует поверхностью упорного диска ротора 5. И таким образом, между упорным диском ротора 5 и одной из вставных деталей 1 увеличивают давление масла, используя энергию осевого колебания ротора 4 в несколько раз. Таким образом, осуществляют гашение осевого колебания ротора 4 и уменьшают механическую нагрузку на каждую из вставных деталей 1. То есть сила взаимодействия ротора 4 с каждой из вставных деталей 1 здесь уменьшается за счет увеличения давления масла между поверхностью упорного диска ротора 5 и одной из вставных деталей 1. Это, во-первых, увеличивает ресурс работы вставных деталей 1, и как следствие, увеличивает ресурс работы всего упорного подшипника скольжения. А во-вторых, позволяет увеличить механическую нагрузку на вставные детали 1, и как следствие, на весь упорный подшипник скольжения в целом.

Максимальное расстояние перемещения L каждой из вставных деталей 1 в осевом направлении обеспечивают не больше 0,002 D и не меньше 0,0008 D, где D - диаметр упорного диска ротора 5, который вращается. Расстояние перемещения меньшее 0,0008 D не обеспечит увеличения ресурса работы упорного подшипника скольжения, и не увеличит нагрузки на упорный подшипник скольжения, поскольку при этом не произойдет надлежащего гашения осевых колебаний ротора 4. Малое расстояние перемещения вставной детали 1 не обеспечит достаточного давления масла между вставной деталью 1 и поверхностью упорного диска ротора 5 при осевом колебании ротора 4. Расстояние перемещения более 0,002 D также не обеспечит увеличения ресурса работы упорного подшипника скольжения и не увеличит нагрузки на упорный подшипник скольжения, поскольку при этом также не произойдет необходимого гашения осевых колебаний ротора 4, через большое расстояние перемещения вставной детали 1 и ротора 4, при осевом колебании. Кинетическая энергия колебания ротора 4 при этом будет слишком большой, что увеличит механическую нагрузку на вставную деталь 1.

Шероховатость поверхности упорного диска ротора 5, которая контактирует с поверхностью вставных деталей 1 упорного подшипника скольжения, должна лежать в пределах от Ra0,8 до Ra0,2. Шероховатость поверхности упорного диска ротора 5 меньше Ra0,2 нецелесообразна, поскольку при этом неоправданно увеличивается себестоимость изготовления ротора 4, а шероховатость поверхности упорного диска ротора 5 больше Ra0,8 приведет к значительному уменьшению ресурса работы ротора 4 и вставных деталей 1 из-за стирания вставных деталей 1 за счет увеличения силы трения.

Аналогично, шероховатость поверхности каждой из вставных деталей 1 должна лежать в пределах от Ra0,8 к Ra0,2. Этот диапазон шероховатости поверхности вставной детали 1, которая взаимодействует с упорным диском ротора 5 выбрана из тех же причин, что и для самой поверхности упорного диска ротора 5.

При скорости вращения ротора 4 не меньше 500 об/мин и не больше 60000 об/мин, и расстояния перемещения L вставной детали 1 от 0,002 D до 0,0008 D, а также при указанной шероховатости поверхности упорного диска ротора 5 обеспечивают динамическую вязкость масла в пределах от 4 мкПа·с до 50 мкПа·с. При вязкости масла меньше 4 мкПа·с не будет обеспечена достаточная скорость движения масла на поверхности упорного диска ротора 5, или близко до поверхности упорного диска ротора 5, что в свою очередь не обеспечит достаточного осевого перемещения вставных деталей 1 к поверхности упорного диска ротора 5. При вязкости масла больше чем 50 мкПа·с также не будет обеспечена достаточная скорость движения масла на поверхности упорного диска ротора 5, или близко к поверхности упорного диска ротора 5, что, в свою очередь, не обеспечит достаточного осевого перемещения вставных деталей 1 до поверхности упорного диска ротора 5.

Для каждой из емкостей 2, что находятся в корпусе 3 упорного подшипника скольжения, под каждой из вставных деталей 1, и/или в каждой вставной детали 1, и которых должно быть не меньше двух, под каждой из вставных деталей 1, и/или в каждой вставной детали 1, обеспечивают соотношение S/So в пределах от 60 до 120, где S - площадь поверхности масла в отдельной емкости 2, что находится под вставной деталью 1, или во вставной детали 1, при максимальном объеме масла, который способна вместить отдельная емкость 2, что находится под вставной деталью 1, или во вставной детали 1 (фиг.2).

A So - площадь отверстия 7 во вставной детали 1, или общая площадь отверстий 7 в каждой из вставных деталей 1, которые обеспечивают переток масла с поверхности каждой из вставных деталей 1, что контактирует с поверхностью упорного диска ротора 5, или на поверхность каждой из вставных деталей 1, что контактирует с поверхностью упорного диска ротора 5. Значение So рассчитывают по формуле:

So=πd/4, где d - диаметр отверстия 7 во вставной детали 1 (фиг.2).

При ином соотношении S/So давление масла на поверхности вставной детали 1, которая контактирует с поверхностью упорного диска ротора 5, будет недостаточным для гашения осевого колебание ротора 4. Перемещение деталей 1 к поверхности упорного диска ротора 5 не зависит от направления вращения ротора 4. Способ может быть использован как в реверсивных, так и нереверсивных упорных подшипниках скольжения.

Чтобы дополнительно увеличить ресурс работы упорного подшипника скольжения, обеспечивают удаление масла с поверхности упорного диска ротора 5, который вращается, с помощью скребков 8, и дальнейшее удаление масла из упорного подшипника скольжения через отверстия 9 и 10 (фиг.3).

При этом обеспечивают поворот каждого скребка 8 так, чтобы расстояние между поверхностью упорного диска ротора 5 и скребком 8 было минимальным, используя при этом кинетическую энергию масла на поверхности, или близко к поверхности, упорного диска ротора 5. То есть скребок 8 поворачивает поток масла, который в движение приводит ротор 4, при своем вращении. На фиг 3 сплошной стрелкой указано направление вращения ротора 4 и положение скребка 8, которое он при этом занимает. При изменении направления вращения ротора 4 скребок 8 поворачивается в противоположном направлении. Направление поворота скребка 8 на фиг. 3, указано пунктирными стрелками. Скребки 8, указанные на фиг.1, 3, имеют конструкцию, приспособленную для использования их в реверсивном упорном подшипнике скольжения. Аналогичную конструкцию скребков 8 можно использовать и в нереверсивном упорном подшипнике скольжения.

Скребки 8 удаляют с поверхности упорного диска ротора 5 перегретое масло, а также удаляют электростатический заряд с поверхности упорного диска ротора 5 и удаляют само масло, которое содержит электростатический заряд. Перегретое масло отрицательно влияет на ресурс работы вставных деталей 1. Высокие температуры масла приводят к окислению масла, которое ухудшает его качество. Значительное различие температур между перегретым маслом и холодным маслом, которое подают в упорный подшипник скольжения, приводит к разрушению вставных деталей 1 из-за быстрого перепада температур на поверхности вставных деталей 1, которые контактируют с поверхностью упорного диска ротора 5, при вращении ротора 4. Электростатический заряд обеспечивает электрохимическую эрозию поверхности вставных деталей 1. Использование скребков 8 дополнительно увеличивает ресурс работы вставных деталей 1, и как следствие, увеличивает ресурс работы всего упорного подшипника скольжения.

Чтобы дополнительно увеличить ресурс работы упорного подшипника скольжения, при гашении осевых колебаний ротора 4, который вращается, с помощью вставных деталей на гидростатическом подвесе 1 упорного подшипника скольжения, используют вставные детали 1 толщиной р не меньше одного миллиметра и не больше трех миллиметров.

Такая толщина вставных деталей 1 обеспечивает меньший вес вставных деталей 1 по сравнению со вставными деталями большой толщины, что делает их менее инерционными, при перемещении на расстояние L. То есть менее инерционные вставные детали 1 способны менять свое положение, в упорном подшипнике скольжения, при радиальных колебаниях ротора 4, с большей скоростью, чем толстые, более инерционные вставные детали. Благодаря этому гашение осевых колебаний ротора 4 будет более эффективным, и это дополнительно увеличит ресурс работы упорного подшипника скольжения.

Использовать вставные детали 1 толщиной р, которая меньше одного миллиметра, нецелесообразно, поскольку при этом необходимо будет значительно уменьшить механическую нагрузку на вставные детали 1, или, при неизменной механической нагрузке на вставные детали 1, значительно уменьшится ресурс работы вставных деталей 1, и как следствие, уменьшится ресурс работы всего упорного подшипника скольжения.

Использовать вставные детали 1 толщиной р, которая большая трех миллиметров, также нецелесообразно из приведенных выше причин. Вставные детали 1 станут более инерционными, и это уменьшит ресурс работы упорного подшипника скольжения.

Таким образом, способ может быть использован как в нереверсивных, так и в реверсивных упорных подшипниках скольжения. Использование указанного способа гашения осевых колебаний ротора, который вращается, с помощью вставных деталей на гидростатическом подвесе упорного подшипника скольжения, позволит увеличить ресурс работы упорного подшипника скольжения и увеличить механическую нагрузку на упорный подшипник скольжения, не приводя при этом к усложнению конструкции упорного подшипника скольжения по сравнению с конструкциями других упорных подшипников скольжения.

ПРИМЕР КОНКРЕТНОГО ВЫПОЛНЕНИЯ

Способ опробован при работе реверсивного упорного подшипника скольжения в лабораторных условиях ООО «ТРI3» ЛТД, г.Сумы. Ресурс работы реверсивного упорного подшипника скольжения увеличился в 1,4-1,6 раза при нормальной вибрации ротора. К тому же удалось увеличить механическую нагрузку на реверсивный упорный подшипник скольжения на 20-25 процентов. Упорный подшипник скольжения, который содержит вставные детали толщиной 1,5 мм, испытан также в лабораторных условиях ООО «ТРI3» ЛТД. Ресурс работы этого подшипника удалось дополнительно увеличить на 8-10 процентов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Декларационный патент Украины на полезную модель №35358, F16C 17/04, опубликованный 10.09.2008 г.

2. Декларационный патент Украины на полезную модель №20524, F16C 32/00, опубликованный 15.01.2007 г.

1. Способ работы опорного подшипника скольжения используют в работе упорного подшипника скольжения и при этом обеспечивают подачу масла к вставным деталям упорного подшипника скольжения, и в емкости, которые находятся в корпусе упорного подшипника скольжения, под каждой из вставных деталей, и/или в каждой вставной детали, с той стороны вставной детали, которая взаимодействует с корпусом упорного подшипника скольжения, обеспечивают вращение ротора, блокирование движения каждой из вставных деталей в любом вращательном направлении, перемещение каждой из вставных деталей к поверхности упорного диска ротора, которая взаимодействует с поверхностью каждой из вставных деталей, во время вращения ротора, используя при этом уменьшенное давление масла между каждой из вставных деталей и поверхностью упорного диска ротора, который вращается относительно давления масла между каждой из вставных деталей и корпусом упорного подшипника скольжения, и при этом при осевых колебаниях ротора, возникающих при его вращении, способ обеспечивает переток масла как в прямом, так и в обратном направлении из емкостей, или в емкости, которые находятся в корпусе упорного подшипника скольжения, под каждой из вставных деталей, и/или в каждой вставной детали, на поверхность каждой из вставных деталей, или с поверхности каждой из вставных деталей, которая взаимодействует с поверхностью упорного диска ротора, через отверстия в каждой из вставных деталей.

2. Способ по п. 1, отличающийся тем, что обеспечивают максимальное расстояние перемещения каждой из вставных деталей в осевом направлении не больше 0,002 D и не меньше 0,0008 D, где D - диаметр упорного диска ротора, который вращается, при этом динамическую вязкость масла обеспечивают в пределах от 4 мкПа·с до 50 мкПа·с при скорости вращения ротора не меньше 500 об./мин, но не больше 60000 об/мин, и при этом шероховатость поверхности упорного диска ротора, которая взаимодействует с поверхностью вставных деталей упорного подшипника скольжения, устанавливают в пределах от Ra0,8 до Ra0,2, и шероховатость поверхности каждой из вставных деталей, которая взаимодействует с поверхностью упорного диска ротора, который вращается, устанавливают в пределах от Ra0,8 до Ra0,2, а также для каждой из емкостей, которые находятся в корпусе упорного подшипника скольжения, под каждой из вставных деталей, и/или в каждой вставной детали, и которых должно быть не менее двух, под каждой вставной деталью, и/или в каждой вставной детали, обеспечивают соотношение S/Sо в пределах от 60 до 120, где S - площадь поверхности масла в отдельной емкости, которая находится под вставной деталью, или у вставной детали, при максимальном объеме масла, который способна вместить отдельная емкость, которая находиться под вставной деталью, или у вставной детали, a So - площадь отверстия у вставной детали, или общая площадь отверстий у вставной детали, которые обеспечивают переток масла с поверхности вставной детали, которая контактирует с поверхностью упорного диска ротора, или на поверхность вставной детали, которая контактирует с поверхностью упорного диска ротора.

3. Способ по п. 1, отличающийся тем, что обеспечивают удаление масла с поверхности упорного диска ротора, который вращается, с помощью скребков и дальнейшее удаление масла из упорного подшипника скольжения, и при этом обеспечивают поворот каждого скребка так, чтобы расстояние между поверхностью упорного диска ротора, который вращается, и скребком было минимальным, используя при этом кинетическую энергию масла на поверхности, или близко к поверхности, упорного диска ротора, который вращается.

4. Способ по п. 1, отличающийся тем, что при гашении осевых колебаний ротора, который вращается, с помощью вставных деталей на гидростатическом подвесе упорного подшипника скольжения используют вставные детали толщиной не меньше одного миллиметра и не больше трех миллиметров.