Рельс

Иллюстрации

Показать всеИзобретение относится к высокопрочному рельсу. Для обеспечения устойчивости рельса к замедленному разрушению в рельсе 95% или более структуры в той поверхностной части головки рельса, которая простирается от поверхностей угловых частей головки рельса и верхней части головки рельса на глубину 20 мм, является бейнитной или перлитной структурой, и эта структура содержит от 20 до 200 сульфидов на основе сульфида марганца, сформированных вокруг оксида на основе алюминия в качестве ядра и имеющих размер в диапазоне от 1 мкм до 10 мкм на квадратный миллиметр в области наблюдения в горизонтальном поперечном сечении рельса. 3 з.п. ф-лы, 6 ил., 6 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к высокопрочному рельсу, используемому для грузовых железных дорог, имеющему улучшенную устойчивость к замедленному разрушению.

Испрашивается приоритет в соответствии с японской патентной заявкой № 2012-097584, поданной 23 апреля 2012, содержимое которой включено в настоящий документ посредством ссылки.

Предшествующий уровень техники

[0002] В соответствии с развитием экономики прилагаются усилия к тому, чтобы по-новому эксплуатировать природные ресурсы, такие как уголь. В частности, разработка месторождений в районах с тяжелыми природными условиями, которые до настоящего времени не эксплуатировались, находится в стадии реализации. Соответственно, на грузовых железных дорогах, которые транспортируют ресурсы, окружающая среда становится значительно более суровой. В результате появилась потребность в повышении сопротивления рельсов износу. Из вышеописанного уровня техники появилась потребность в разработке рельса, имеющего лучшее сопротивление износу, чем у использующихся в настоящее время высокопрочных рельсов.

[0003] Рельсы, описываемые ниже, были разработаны для того, чтобы улучшить сопротивление рельсов износу или устойчивость рельсов к поверхностным повреждениям. Основное свойство вышеописанных рельсов заключается в том, что для того, чтобы улучшить сопротивление износу путем увеличения количества углерода в стали, увеличивается объемная доля цементита в чешуйчатом перлите и соответственно увеличивается прочность (например, см. патентные документы 1 и 2). Альтернативно, для того, чтобы улучшить устойчивость к поверхностным повреждениям, а также сопротивление износу, достигается металлографическая структура, состоящая из бейнита, и прочность соответственно увеличивается (например, см. патентный документ 3).

[0004] Патентный документ 1 раскрывает рельс, имеющий превосходное сопротивление износу, в котором объемная доля цементита в ламелях в структуре перлита увеличивается путем использования заэвтектоидной стали (C: больше чем 0,85 мас.% и до 1,20 мас.%).

[0005] Патентный документ 2 раскрывает рельс, имеющий превосходное сопротивление износу, в котором объемная доля цементита в ламелях в структуре перлита увеличивается путем использования заэвтектоидной стали (C: больше чем 0,85 мас.% и до 1,20 мас.%), и аналогичным образом регулируется твердость.

[0006] Патентный документ 3 раскрывает рельс, имеющий улучшенное сопротивление износу и устойчивость к поверхностным повреждениям, в котором количество углерода устанавливается в диапазоне от 0,2 мас.% до 0,5 мас.%, а также добавляются марганец и хром для того, чтобы сформировать металлографическую структуру с бейнитом и улучшить прочность.

[0007] В методиках, раскрытых в патентных документах 1-3, увеличивается объемная доля цементита в перлитной структуре и одновременно увеличивается прочность. Альтернативно, формируется металлографическая структура с бейнитом для того, чтобы дополнительно увеличить прочность. Следовательно, сопротивление износу может быть улучшено. Однако, когда увеличивалась прочность, возрастал риск появления замедленного разрушения из-за остаточного водорода в стали, что создавало проблему увеличения вероятности поломки рельса.

[0008] Следовательно, имеется потребность в разработке высокопрочного рельса, в котором подавляется проявление замедленного разрушения, вызванного остаточным водородом. Для того, чтобы решить вышеописанную проблему, были разработаны высокопрочные рельсы, описанные ниже. В этих рельсах места накопления водорода рассеиваются путем увеличения числа мест улавливания водорода в стали. В дополнение к этому, замедленное разрушение в рельсах подавляется путем совершенствования структуры или путем подавления осаждения карбидов на границах зерен (например, см. патентные документы 4-6).

[0009] Патентные документы 4 и 5 раскрывают рельсы, в которых устойчивость к замедленному разрушению улучшается путем диспергирования включений типа А (например, сульфида марганца) или включений типа C (например, диоксида кремния или оксида кальция), определяемых в соответствии с японским промышленным стандартом JIS G 0202, которые являются местами улавливания водорода в перлитной структуре, и, кроме того, путем управления количеством водорода в стали.

[0010] Патентный документ 6 раскрывает рельс, имеющий превосходную устойчивость к замедленному разрушению, в который добавляется ниобий для измельчения бейнитной структуры и предотвращения осаждения карбидов внутри зерна.

[0011] Однако в методиках, раскрытых в патентных документах 4 и 5, включения, которые являются ловушками остаточного водорода, являются укрупненными в зависимости от компонентного состава, и устойчивость к замедленному разрушению перлитной стали улучшается недостаточно. Дополнительно к этому, имеется проблема в том, что включения служат точками инициирования усталости или разрушения в зависимости от типов включений, и вследствие этого становится вероятной поломка рельса. В дополнение к этому, в методике, раскрытой в патентном документе 6, существуют проблемы, заключающиеся в том, что структура измельчается недостаточно, или осаждение карбидов на границах зерен недостаточно подавляется вследствие добавления легирующих, эффекты являются неустойчивыми, и из-за добавления легирующих увеличиваются затраты.

[0012] Патентный документ 7 раскрывает рельс на основе перлита, в котором ударная вязкость и пластичность улучшаются путем использования оксида магния, оксида магния-алюминия, сульфида магния или включений, в которых сульфид марганца осаждается из вышеописанного оксида или сульфида в качестве ядра для того, чтобы улучшить устойчивость к усталостным повреждениям.

[0013] Однако в методике, раскрытой в патентном документе 7, к рельсу на основе перлита необходимо добавить 0,0004 мас.% или больше магния. Магний является элементом, имеющим высокое парциальное давление пара и имеющим недостаточное усвоение при добавлении к расплавленной стали. Следовательно, в методике, раскрытой в патентном документе 7, управление получением достаточного количества оксида магния, оксида магния-алюминия или сульфида магния является затруднительным, а также существует проблема увеличения затрат.

Документы предшествующего уровня техники

Патентные документы

[0014] [Патентный документ 1] Японская нерассмотренная патентная заявка, первая публикация № H08-144016

[Патентный документ 2] Японская нерассмотренная патентная заявка, первая публикация № H08-246100

[Патентный документ 3] Японская нерассмотренная патентная заявка, первая публикация № H09-296254

[Патентный документ 4] Японская нерассмотренная патентная заявка, первая публикация № 2007-277716

[Патентный документ 5] Японская нерассмотренная патентная заявка, первая публикация № 2008-50684

[Патентный документ 6] Японская нерассмотренная патентная заявка, Первая публикация № H08-158014

[Патентный документ 7] Японская нерассмотренная патентная заявка, первая публикация № 2003-105499

[Патентный документ 8] Японская нерассмотренная патентная заявка, первая публикация № H08-246100

[Патентный документ 9] Японская нерассмотренная патентная заявка, первая публикация № H09-111352

[Патентный документ 10] Японская нерассмотренная патентная заявка, первая публикация № H08-092645

Раскрытие изобретения

Проблемы, решаемые изобретением

[0015] Настоящее изобретение было создано с учетом вышеописанных проблем. Задача настоящего изобретения заключается в том, чтобы предложить рельс, имеющий улучшенную устойчивость к замедленному разрушению, необходимую, в частности, для рельсов на грузовых железных дорогах, по которым перевозятся природные ресурсы.

Средства для решения задачи

[0016] (1) В соответствии с одним аспектом настоящего изобретения предлагается рельс, включающий в себя: C: от 0,70 мас.% до 1,20 мас.%, Si: от 0,05 мас.% до 2,00 мас.%, Mn: от 0,10 мас.% до 2,00 мас.%, P: 0,0200 мас.% или меньше, S: больше чем 0,0100 мас.% и до 0,0250 мас.%, Al: от 0,0020 мас.% до 0,0100 мас.%, а также остаток, состоящий из железа и примесей, в котором 95% или больше структуры в той поверхностной части головки рельса, которая простирается от поверхностей угловых частей головки рельса и от верхней части головки рельса на глубину 20 мм, является бейнитной или перлитной структурой; и структура содержит от 20 до 200 сульфидов на основе сульфида марганца, сформированных вокруг оксида на основе алюминия в качестве ядра и имеющих размер в диапазоне от 1 мкм до 10 мкм на квадратный миллиметр области при наблюдении на горизонтальном поперечном сечении рельса.

[0017] (2) В рельсе в соответствии с вышеупомянутым п. (1) содержание серы может находиться в диапазоне от 0,0130 мас.% до 0,0200 мас.%

[0018] (3) В рельсе в соответствии с вышеупомянутыми п. (1) или (2) содержание водорода может составлять 2,0 частей на миллион или меньше.

[0019] (4) В дополнение к этому, рельс в соответствии с любым из вышеупомянутых пп. (1)-(3) может дополнительно включать в себя один или более из следующих элементов: Ca: от 0,0005 мас.% до 0,0200 мас.%, РЗМ (редкоземельный металл): от 0,0005 мас.% до 0,0500 мас.%, Cr: от 0,01 мас.% до 2,00 мас.%, Mo: от 0,01 мас.% до 0,50 мас.%, Co: от 0,01 мас.% до 1,00 мас.%, B: от 0,0001 мас.% до 0,0050 мас.%, Cu: от 0,01 мас.% до 1,00 мас.%, Ni: от 0,01 мас.% до 1,00 мас.%, V: от 0,005 мас.% до 0,50 мас.%, Nb: от 0,001 мас.% до 0,050 мас.%, Ti: от 0,0050 мас.% до 0,0500 мас.%, Zr: от 0,0001 мас.% до 0,0200 мас.% и N: от 0,0060 мас.% до 0,0200 мас.%

Эффекты настоящего изобретения

[0020] В соответствии с одним аспектом настоящего изобретения возможно улучшить устойчивость к замедленному разрушению рельса, используемого для грузовых железных дорог, по которым перевозятся природные ресурсы, и значительно увеличить срок их службы путем управления компонентами и структурой рельса и, кроме того, путем управления формой или количеством сульфидов на основе сульфида марганца, сформированных в стали вокруг оксида на основе алюминия в качестве ядра.

Краткое описание чертежей

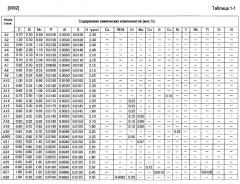

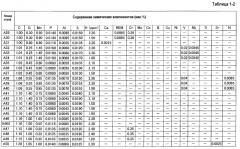

[0021] Фиг. 1 представляет собой вид, иллюстрирующий соотношение между количеством мелких (размер в диапазоне от 1 мкм до 10 мкм) сульфидов на основе сульфида марганца, сформированных в стали вокруг оксида на основе алюминия в качестве ядра, и пороговым значением напряжения замедленного разрушения.

Фиг. 2 представляет собой вид, иллюстрирующий названия поверхностных местоположений на поперечном сечении части головки рельса в соответствии с одним вариантом осуществления и областей, в которых требуются перлитная структура или бейнитная структура.

Фиг. 3 представляет собой вид, иллюстрирующий местоположение, в котором измеряются мелкие (размер в диапазоне от 1 мкм до 10 мкм) сульфиды на основе сульфида марганца, сформированные вокруг оксида на основе алюминия в качестве ядра.

Фиг. 4 представляет собой вид, иллюстрирующий соотношение между количествами мелких (размер в диапазоне от 1 мкм до 10 мкм) сульфидов на основе сульфида марганца, сформированных вокруг оксида на основе алюминия в качестве ядра, и пороговыми значениями напряжения замедленного разрушения для рельсов по настоящему изобретению (ссылочные обозначения A1-A50), и сравнительных рельсов (ссылочные обозначения a7-22), описанных в таблицах 1-1 - 2-2.

Фиг. 5 представляет собой вид, иллюстрирующий количества мелких (размер в диапазоне от 1 мкм до 10 мкм) сульфидов на основе сульфида марганца, сформированных вокруг оксида на основе алюминия в качестве ядра, и пороговые значения напряжения замедленного разрушения для рельсов по настоящему изобретению (ссылочные обозначения A14-A16, A17-A19, A22-A24, A28-A30, A32-A34, A35-A37, A38-A40, A41-A45 и A47-A49), описанных в таблицах 1-1 - 1-4 с использованием зависимости между управлением содержанием серы, оптимизацией содержания серы и управлением содержанием водорода.

Фиг. 6A представляет собой схематическую диаграмму, иллюстрирующую способ испытания на замедленное разрушение.

Фиг. 6B представляет собой вид, показывающий расположение рельса в способе испытания на замедленное разрушение, изображенном на фиг. 6A.

Варианты осуществления настоящего изобретения

[0022] Далее с использованием приложенных чертежей будет подробно описан один вариант осуществления настоящего изобретения. Однако настоящее изобретение не ограничивается этим описанием, и специалист в данной области техники может легко понять, что форма и детали настоящего изобретения могут быть различными способами модифицированы без выхода за пределы смысла и области охраны настоящего изобретения. Следовательно, интерпретация настоящего изобретения не ограничивается описаниями варианта осуществления, приведенными ниже.

В качестве варианта осуществления будет подробно описан рельс, имеющий превосходную устойчивость к замедленному разрушению (в дальнейшем иногда называемый рельсом в соответствии с настоящим вариантом осуществления). Здесь и далее единицы измерения состава, мас.%, могут выражаться просто как %.

[0023] Сначала авторы настоящего изобретения изучили способ улучшения устойчивости рельса (стального рельса) к замедленному разрушению с использованием включений, которые являются местами улавливания водорода. В результате изучения простых включений, имеющих слабое влияние на различные свойства рельса, было выяснено, что мягкий сульфид на основе сульфида марганца, (сульфид, содержащий 80 мас.% или больше сульфида марганца) сформированный из серы, содержащейся в качестве примеси к железу, и марганца, обычно добавляемого в качестве упрочняющего элемента, не оказывает никакого влияния на ударную вязкость или усталостные свойства, и при этом является дешевым, и следовательно сульфиды на основе сульфида марганца являются перспективными местами улавливания водорода.

[0024] Затем было исследовано состояние формирования сульфидов на основе сульфида марганца в рельсе предшествующего уровня техники для того, чтобы использовать сульфиды на основе сульфида марганца в качестве мест улавливания водорода. В результате было установлено, что сульфиды на основе сульфида марганца классифицируются на относительно крупные сульфиды на основе сульфида марганца и относительные мелкие сульфиды на основе сульфида марганца, имеющие размер 5 мкм или меньше.

[0025] Для того, чтобы заставить сульфиды на основе сульфида марганца эффективно служить местами улавливания водорода, необходимо увеличить площадь поверхности между сульфидами на основе сульфида марганца, которые являются местами улавливания водорода, и основным металлом, находящимся в контакте с сульфидом на основе сульфида марганца, то есть измельчить сульфиды на основе сульфида марганца.

Следовательно, сначала было исследовано поведение формирования крупных сульфидов на основе сульфида марганца. В результате анализа стали в середине кристаллизации стало ясно, что сульфиды на основе сульфида марганца формируются из жидкой фазы в большинстве сталей и укрупняются в жидкой фазе до того, как сталь затвердеет (гамма-железо).

[0026] Авторы настоящего изобретения изучили способ для измельчения сульфидов на основе сульфида марганца, сформированных в жидкой фазе. В результате было установлено, что для того, чтобы измельчить сульфиды на основе сульфида марганца, требуются устойчивые ядра, ускоряющие формирование сульфидов на основе сульфида марганца в жидкой фазе. Основываясь на вышеописанном открытии, авторы обратили свое внимание на оксид, который устойчив при высокой температуре, и мелкозернистые оксиды были выбраны для того, чтобы использовать оксид в качестве ядер. К расплавленной стали, содержащей 1,0 мас.% углерода, добавлялось множество формирующих оксид элементов, исследуя таким образом поведение формирования оксидов и сульфидов на основе сульфида марганца. В результате было установлено, что когда добавляется определенное количество алюминия, и оксид на основе алюминия находится в жидкой фазе в мелкодиспергированном состоянии, возможно создать оксид на основе алюминия, имеющий постоянную кристаллической решетки, близкую к постоянной кристаллической решетке сульфида марганца, и который может служить ядром формирования сульфидов на основе сульфида марганца, и, следовательно, возможно измельчить сульфиды на основе сульфида марганца.

[0027] Затем авторы настоящего изобретения изучили содержание алюминия, необходимое для формирования мелкодиспергированного оксида на основе алюминия в жидкой фазе. В результате было установлено, что для того, чтобы предотвратить формирование крупнозернистого оксида на основе алюминия, имеющего отрицательное воздействие на различные свойства рельса, и сформировать достаточное количество мелкодисперсного оксида на основе алюминия в жидкой фазе, важно управлять содержанием алюминия так, чтобы оно находилось в определенном диапазоне.

[0028] На основе вышеописанного открытия авторы настоящего изобретения исследовали устойчивость к замедленному разрушению, как описано ниже. А именно, сначала была выплавлена сталь, содержащая 0,0010 мас.% алюминия и 0,0080 мас.% серы, и сталь, содержащая 0,0040 мас.% алюминия и 0,0105 мас.% серы, каждая из которых также содержала 1,0 мас.% углерода (0,2% кремния - 1,0% марганца) и 2,5 частей на миллион водорода в качестве основных компонентов, и из них изготавливались стальные образцы. Затем путем прокатки из образцов были изготовлены рельсы и была выполнена их термическая обработка, посредством чего были получены рельсы, имеющие перлитную или бейнитную структуру в поверхностной части головки рельса (в диапазоне от наружной поверхности головки рельса до глубины 20 мм). Затем рельсы, полученные, как описано выше, были подвергнуты трехточечному испытанию на изгиб, в котором растягивающее напряжение прикладывалось к головной части рельса, и была оценена устойчивость к замедленному разрушению. Устойчивость к замедленному разрушению оценивалась с использованием метода трехточечного изгиба (длина пролета: 1,5 м) так, чтобы растягивающее напряжение действовало на головную часть рельса. Условия нагрузки менялись в диапазоне от 200 МПа до 500 МПа, время прикладывания напряжения было установлено в 500 часов, и максимальное значение напряжения, при котором стальной образец не разрушался после прикладывания напряжения в течение более 500 часов, рассматривалось как пороговое значение напряжения замедленного разрушения.

[0029] В результате испытания на замедленное разрушение для стали, содержащей 0,0010 мас.% алюминия, что имеет место в случае, когда алюминий преднамеренно не добавляется во время обычного рафинирования рельса, и 0,0080 мас.% серы, что имеет место в случае рельса, полученного путем обычного рафинирования рельса, пороговое значение напряжения замедленного разрушения составило 220 МПа. Между тем для стали, содержащей 0,0040 мас.% алюминия и 0,0105 мас.% серы, пороговое значение напряжения замедленного разрушения составило 330 МПа. Таким образом, было установлено, что когда количество алюминия и серы увеличивается, количество мелкодисперсных сульфидов на основе сульфида марганца, сформированных вокруг оксида на основе алюминия в качестве ядра, увеличивается, и устойчивость к замедленному разрушению повышается.

[0030] Кроме того, авторы настоящего изобретения изучили способ для дальнейшего повышения устойчивости к замедленному разрушению. Была выплавлена сталь, содержащая 1,0 мас.% углерода (0,2% кремния - 1,0% марганца - 0,0040% алюминия) и 2,5 частей на миллион водорода в качестве основных компонентов и имеющая переменное содержание серы 0,0105 мас.% и 0,0150 мас.%, соответственно, после чего путем прокатки были изготовлены рельсы и была выполнена их термическая обработка, посредством чего были получены рельсы, имеющие перлитную или бейнитную структуру в поверхностной части головки рельса. Затем полученные рельсы были подвергнуты трехточечному испытанию на изгиб, в котором растягивающее напряжение прикладывалось к головной части рельса, и была оценена устойчивость к замедленному разрушению.

[0031] В результате для рельса, содержащего 0,0105 мас.% серы, пороговое значение напряжения замедленного разрушения составило 330 МПа, а для рельса, содержащего 0,0150 мас.% серы, пороговое значение напряжения замедленного разрушения составило 380 МПа. Таким образом, было подтверждено, что когда содержание серы увеличивается, количество мелкодисперсных сульфидов на основе сульфида марганца, сформированных вокруг оксида на основе алюминия в качестве ядра, которые является местом улавливания водорода, дополнительно увеличивается, и устойчивость к замедленному разрушению повышается.

[0032] В дополнение к управлению содержанием сульфида на основе сульфида марганца, авторы настоящего изобретения изучили способ дополнительного улучшения устойчивости к замедленному разрушению. В результате было подтверждено, что когда количество водорода (содержание водорода) поддерживается на уровне 2,0 частей на миллион или меньше путем интенсификации вторичного рафинирования (дегазации) расплавленной стали или применения дегидрогенизирующей обработки на этапе стального образца, пороговое значение напряжения замедленного разрушения повышается вплоть до 450 МПа, и устойчивость к замедленному разрушению дополнительно повышается.

[0033] Фиг. 1 иллюстрирует соотношение между количеством мелкодисперсных (размер в диапазоне от 1 мкм до 10 мкм) сульфидов на основе сульфида марганца, сформированных в стали вокруг оксида на основе алюминия в качестве ядра, и пороговым значением напряжения замедленного разрушения. Количество мелкодисперсных сульфидов на основе сульфида марганца, сформированных вокруг оксида на основе алюминия в качестве ядра, измерялось с использованием оптического микроскопа или сканирующего электронного микроскопа после взятия образца на глубине от 10 мм до 20 мм от поверхности головной части рельса и полирования его горизонтального поперечного сечения. Количество мелкодисперсных сульфидов на основе сульфида марганца (размер в диапазоне от 1 мкм до 10 мкм) после измерения было преобразовано в количество включений на квадратный миллиметр. Горизонтальное поперечное сечение означает поперечное сечение, полученное путем разрезания рельса в направлении, перпендикулярном продольному направлению, как проиллюстрировано на фиг. 3, описанной ниже.

[0034] Когда содержание серы поддерживается в предопределенном диапазоне, а затем содержание алюминия увеличивается, количество мелкодисперсных сульфидов на основе сульфида марганца увеличивается, и пороговое значение напряжения увеличивается, как проиллюстрировано на фиг. 1. В дополнение к этому, когда содержание серы увеличивается далее, количество мелкодисперсных сульфидов на основе сульфида марганца увеличивается еще больше, и соответственно увеличивается пороговое значение напряжения. В дополнение к этому, когда количество водорода в стали поддерживается на уровне 2,0 частей на миллион или меньше, пороговое значение напряжения еще более повышается.

[0035] Таким образом, рельс в соответствии с настоящим вариантом осуществления относится к рельсу с улучшенной устойчивостью к замедленному разрушению, используемому для грузовых железных дорог и имеющему значительно увеличенный срок службы за счет управления химическими компонентами и структурой, а также управления формой или количеством сульфидов на основе сульфида марганца, сформированных в стали вокруг оксида на основе алюминия в качестве ядра. При этом в рельсе в соответствии с настоящим вариантом осуществления возможно дополнительно улучшить устойчивость к замедленному разрушению, увеличивая содержание серы и уменьшая количество водорода.

[0036] Далее будут описаны причины ограничений состава стального рельса в соответствии с настоящим вариантом осуществления. Здесь и далее единицы измерения состава стали, мас.%, могут выражаться просто как %.

[0037] (1) Причины ограничения химических компонентов стали (состава стали)

Далее будут подробно описаны причины ограничения химических компонентов стали в вышеописанных числовых диапазонах в рельсе в соответствии с настоящим вариантом осуществления.

[0038] C: от 0,70 мас.% до 1,20 мас.%

Углерод является эффективным элементом для ускорения перлитного превращения в структуре стали и гарантирования сопротивления рельса износу. В дополнение к этому, углерод является необходимым элементом для поддержания прочности бейнитной структуры. Когда содержание углерода составляет меньше чем 0,70 мас.%, формируется мягкая проэвтектоидная ферритная структура, в которой с большой вероятностью будет сохранена деформация, и становится вероятным появление замедленного разрушения. В дополнение к этому, когда содержание углерода составляет менее 0,70 мас.%, в системе компонентов рельса в соответствии с настоящим вариантом осуществления становится невозможным поддерживать минимальную прочность или сопротивление износу, требуемое для рельсов. С другой стороны, когда содержание углерода превышает 1,20 мас.%, формируется большое количество проэвтектоидной цементитной структуры, имеющей низкую ударную вязкость, и становится вероятным появление замедленного разрушения. Следовательно, содержание углерода ограничивается диапазоном от 0,70 мас.% до 1,20 мас.%. При этом для того, чтобы стабилизировать формирование перлитной структуры или бейнитной структуры и улучшить устойчивость к замедленному разрушению, нижний предел содержания углерода желательно установить в 0,80 мас.%, а верхний предел содержания углерода желательно установить в 1,10 мас.%.

[0039] Si: от 0,05 мас.% до 2,00 мас.%

Кремний является элементом, который формирует твердый раствор в феррите в перлитной структуре или основную ферритную структуру в бейнитной структуре, увеличивает твердость (прочность) головной части рельса и улучшает сопротивление износу. Кроме того, кремний является элементом, который подавляет формирование проэвтектоидной цементитной структуры, имеющей низкую ударную вязкость, и подавляет появление замедленного разрушения в заэвтектоидной стали. Однако, когда содержание кремния составляет меньше чем 0,05 мас.%, вышеописанные эффекты проявляются недостаточно. С другой стороны, когда содержание кремния превышает 2,00 мас.%, во время горячей прокатки образуется множество поверхностных дефектов. Кроме того, когда содержание кремния превышает 2,00 мас.%, значительно увеличивается прокаливаемость, в поверхностной части головки рельса формируется мартенситная структура, имеющая низкую ударную вязкость, и становится вероятным появление замедленного разрушения. Следовательно, содержание кремния ограничивается диапазоном от 0,05 мас.% до 2,00 мас.%. При этом для того, чтобы стабилизировать формирование перлитной структуры или бейнитной структуры и улучшить устойчивость к замедленному разрушению, нижний предел содержимого кремния желательно установить в 0,10 мас.%, а верхний предел содержимого кремния желательно установить в 1,50 мас.%.

[0040] Mn: от 0,10 мас.% до 2,00 мас.%

Марганец является элементом, который улучшает прокаливаемость, стабилизирует формирование перлита, и одновременно уменьшает расстояние между ламелями в перлитной структуре. Кроме того, марганец является элементом, который стабилизирует формирование бейнита, одновременно уменьшая температуру фазового превращения, гарантирует твердость перлитной структуры или бейнитной структуры, и улучшает сопротивление износу. Однако, когда содержание марганца составляет менее 0,10 мас.%, этот эффект является незначительным. В дополнение к этому, когда содержание марганца составляет менее 0,10 мас.%, происходит формирование мягкой проэвтектоидной ферритной структуры, в которой с большой вероятностью будет сохранена деформация, и становится трудным гарантировать сопротивление износу или устойчивость к замедленному разрушению. С другой стороны, когда содержание марганца превышает 2,00 мас.%, значительно увеличивается прокаливаемость, в поверхностной части головки рельса формируется мартенситная структура, имеющая отрицательное воздействие на ударную вязкость, и становится вероятным появление замедленного разрушения. Следовательно, содержание марганца ограничивается диапазоном от 0,10 мас.% до 2,00 мас.%. При этом для того, чтобы стабилизировать формирование перлитной структуры или бейнитной структуры и улучшить устойчивость к замедленному разрушению, нижний предел содержимого марганца желательно установить в 0,20 мас.%, а верхний предел содержимого марганца желательно установить в 1,50 мас.%.

[0041] P: от 0,0200% или меньше

Фосфор является элементом, неизбежно содержащимся в стали. Обычно, когда рафинирование выполняется в конвертере, содержание фосфора поддерживается в диапазоне от 0,0020 мас.% до 0,0300 мас.% Однако, когда содержание фосфора превышает 0,0200 мас.%, ударная вязкость перлитной структуры уменьшается, и вероятность появления замедленного разрушения становится очень большой. Следовательно, в настоящем варианте осуществления содержание фосфора ограничивается величиной 0,0200 мас.% или меньше. Когда содержание фосфора уменьшается, ударная вязкость перлитной структуры улучшается, и замедленное разрушение может быть подавлено. Так как желательно минимальное содержание фосфора, нижний предел содержания фосфора не определяется. Однако, даже когда содержание фосфора уменьшается до уровня меньше чем 0,0030 мас.%, нет никакого дополнительного повышения устойчивости к замедленному разрушению. Кроме того, при этом затраты на рафинирование увеличиваются, а экономическая эффективность уменьшается. Следовательно, нижний предел содержания фосфора желательно установить в 0,0030 мас.%. Для того, чтобы подавить уменьшение ударной вязкости перлитной структуры и в достаточной степени подавить замедленное разрушение, нижний предел содержания фосфора желательно установить в 0,0050 мас.%, а верхний предел содержания фосфора желательно установить в 0,0150 мас.% с учетом экономической эффективности.

[0042] S: больше чем 0,0100 мас.% и до 0,0250 мас.%

Сера является элементом, неизбежно содержащимся в стали. Обычно, когда рафинирование выполняется в конвертере, содержание серы снижается до уровня от 0,0030 мас.% до 0,0300 мас.%. Однако имеется корреляция между содержанием серы и количеством образуемого сульфида на основе сульфида марганца, и когда содержание серы увеличивается, количество мелкодисперсных сульфидов на основе сульфида марганца, сформированных вокруг оксида на основе алюминия в качестве ядра, увеличивается, и поэтому в рельсе в соответствии с настоящим вариантом осуществления содержание серы устанавливается больше чем 0,0100 мас.%. Когда содержание серы составляет 0,0100 мас.% или меньше, увеличения количества образуемого мелкодисперсного сульфида на основе сульфида марганца не происходит. С другой стороны, когда содержание серы превышает 0,0250 мас.%, образуется концентрация напряжений или хрупкость структуры из-за укрупнения сульфида на основе сульфида марганца или увеличения плотности формирования, и становится вероятной поломка рельса. Следовательно, содержание серы следует ограничить диапазоном больше чем 0,0100 мас.% и до 0,0250 мас.%. При этом для того, чтобы дополнительно ускорить формирование мелкодисперсного сульфида на основе сульфида марганца и предотвратить укрупнение сульфида на основе сульфида марганца, нижний предел содержания серы желательно установить в 0,0130 мас.%, а верхний предел содержания серы желательно установить в 0,0200 мас.% или меньше.

[0043] Al: от 0,0020 мас.% до 0,0100 мас.%

Алюминий служит в качестве ядра для формирования сульфида на основе сульфида марганца в жидкой фазе и является существенным элементом для тонкого диспергирования сульфида на основе сульфида марганца. Когда содержание алюминия составляет меньше чем 0,0020 мас.%, количество сформированного оксида на основе алюминия является небольшим, и роль алюминия в качестве ядра формирования сульфида на основе сульфида марганца в жидкой фазе является недостаточной. Следовательно, становится трудным обеспечить тонкое диспергирование сульфида на основе сульфида марганца, описанное в настоящем варианте осуществления. В результате также становится трудным гарантировать устойчивость к замедленному разрушению. С другой стороны, когда содержание алюминия превышает 0,0100 мас.%, количество алюминия становится чрезмерным, количество сульфидов на основе сульфида марганца также становится чрезмерным, следовательно, структура становится хрупкой, и становится трудным гарантировать устойчивость к замедленному разрушению. Кроме того, когда содержание алюминия является чрезмерным, оксид на основе алюминия формируется в форме кластера, и становится вероятной поломка рельса из-за концентрации напряжений. Следовательно, содержание алюминия ограничивается диапазоном от 0,0020 мас.% до 0,0100 мас.%. При этом для образования ядер для формирования сульфида на основе сульфида марганца и предотвращения кластеризации оксида на основе алюминия содержание алюминия желательно установить в диапазоне от 0,0030 мас.% до 0,0080 мас.%. При этом во время обычного улучшения рельса менее 0,0020 мас.% алюминия переходит в сталь из сырья или огнеупора. Следовательно, содержание алюминия в диапазоне от 0,0020 мас.% или больше представляет собой намеренное добавление алюминия на стадии рафинирования.

[0044] H: 2,0 частей на миллион (0,0002 мас.%) или меньше

Водород является элементом, вызывающим замедленное разрушение. Когда содержание водорода в стальной заготовке перед горячей прокаткой рельса превышает 2,0 частей на миллион, содержание водорода, накопленное на границе между сульфидами на основе сульфида марганца и основным металлом, увеличивается и становится вероятным проявление замедленного разрушения. Следовательно, в рельсе в соответствии с настоящим вариантом осуществления содержание водорода предпочтительно устанавливается равным 2,0 частей на миллион или меньше. При этом нижний предел содержания водорода не ограничивается; однако, когда во внимание принимается возможность вторичного рафинирования (дегазации) на стадии очистки или возможность дегидрогенизационной обработки стальной заготовки, содержание водорода на уровне приблизительно 1,0 частей на миллион можно считать пределом для реального производства.

[0045] В дополнение к этому, в рельс, имеющий вышеописанный состав компонентов, по мере необходимости могут быть добавлены кальций, РЗМ, хром, молибден, кобальт, бор, медь, никель, ванадий, ниобий, титан, цирконий и азот в дополнение к вышеописанным элементам с целью повышения устойчивости к замедленному разрушению путем тонкого диспергирования оксида на основе алюминия и сульфида на основе сульфида марганца, повышения сопротивления износу путем увеличения твердости (прочности) перлитной структуры или бейнитной структуры, повышения ударной вязкости, предотвращения размягчения зон термического воздействия, управления поперечным распределением твердости в части головки рельса и подобного. В случае, когда добавляются вышеописанные элементы, их желательное количество в рельсе будет описано ниже.

Добавлять вышеописанные химические элементы к стальному листу не всегда является необходимым, и поэтому нижние пределы содержания для всех химических элементов равны нулю и не ограничиваются. В дополнение к этому, когда кальций, РЗМ, хром, молибден, кобальт, бор, медь, никель, ванадий, ниобий, титан, цирконий и азот содержатся в количестве меньшем, чем нижние пределы, описанные ниже, эти элементы рассматриваются как примеси.

[0046] Кальций подавляет кластеризацию оксида на основе алюминия и тонко диспергирует сульфид на основе сульфида марганца. РЗМ разбивает соединительную секцию кластеров оксида на основе алюминия и тонко диспергирует сульфид на основе сульфида марганца. Хром и молибден повышают температуру равновесной точки преобразования, уменьшают расстояние между ламелями перлитной структуры или измельчают бейнитную структуру, а также повышают твердость. Кобальт измельчает основную ферритную структуру на изнашиваемой поверхности и увеличивает твердость изнашиваемой поверхности. Бор уменьшает зависимость температуры перлитного фазового превращения от скорости охлаждения и делает однородным распределение твердости в головной части рельса. В дополнение к этому, бор улучшает прокаливаемость бейнитной структуры и улучшает твердость. Медь формирует твердый р