Газотурбинная система сгорания

Иллюстрации

Показать всеИзобретение относится к энергетике. Газотурбинная система сгорания, при этом газовая турбина содержит компрессор, камеру сгорания для выработки рабочего газа, соединенную для приема сжатого воздуха из компрессора, турбину, соединенную для приема рабочего газа из камеры сгорания. Камера сгорания состоит из единственной трубчатой камеры сгорания или содержит множество трубчатых камер сгорания, расположенных в кольцевой трубчатой конфигурации, причем трубчатая камера сгорания содержит по меньшей мере одну горелку предварительного смешивания. Воспламенение смеси начинается на выпуске горелки предварительного смешивания, а пламя стабилизируется в области выпуска горелки предварительного смешивания посредством области обратного течения. Изобретение позволяет обеспечить стабильное сгорание во всём рабочем диапазоне, а также позволяет понизить выбросы CO. 2 н. и 22 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к газотурбинной системе сгорания. Дополнительно изобретение относится к способу работы газовой турбины с трубчатой камерой сгорания, содержащей множество горелок предварительного смешивания, соответствующих настоящему описанию.

УРОВЕНЬ ТЕХНИКИ

В US 6,935,116 B1 описана газотурбинная система сгорания для уменьшения загрязняющих выбросов, таких как NOx и CO, при этом обеспечивающая стабильное сгорание в условиях сниженной нагрузки. Система сгорания содержит корпус, имеющий центральную ось, соединенный по текучей среде с компрессором двигателя, и концевую крышку, закрепленную на корпусе. В предпочтительном варианте осуществления концевая крышка содержит множество первых форсунок, расположенных первой группой вокруг концевой крышки, и множество вторых форсунок, расположенных второй группой вокруг концевой крышки, при этом вторая группа в радиальном направлении расположена снаружи первой группы. Вблизи концевой крышки расположен первый завихритель, также именуемый генератор завихрений, содержащий множество каналов, ориентированных, по существу, перпендикулярно к центральной оси корпуса, для создания завихрения первой порции сжатого воздуха, по существу, радиально внутрь. Топливо, которое впрыскивается через первые и вторые форсунки, смешивается с первой порцией сжатого воздуха из первого завихрителя до вхождения в жаровую трубу через куполообразную секцию. Дополнительное топливо также поступает во вторую порцию сжатого воздуха через множество третьих форсунок, расположенных в коллекторе хвостового форсуночного узла. Третьи форсунки разделены на множество кольцевых секторов для ступенчатой подачи различных топлив по окружности вокруг хвостового форсуночного узла. Для улучшения смешивания между топливом из третьих форсунок и второй порцией сжатого воздуха, второй завихритель, расположенный смежно хвостовому форсуночному узлу, создает завихрение второй порции сжатого воздуха. Это топливо и воздух смешиваются во втором канале, расположенном между первой частью жаровой трубы и куполом до поступления в жаровую трубу и смешивания с топливом и первой порцией сжатого воздуха из области первого завихрителя. После попадания в жаровую трубу предварительная смесь из второго канала должна полностью менять направление движения, в результате чего образуются области сильной рециркуляции в переднем конце жаровой трубы. Эти области рециркуляции помогают повысить стабильность сгорания благодаря наличию области, в которой часть горячих газообразных продуктов сгорания захватывается и подвергается рециркуляции, обеспечивая непрерывное воспламенение поступающих предварительно смешанных топлива и сжатого воздуха. Потоком топлива в каждой из групп форсунок, первой, второй и третьей, управляют независимо, чтобы иметь возможность ступенчатой подачи топлива в различных условиях нагрузки для управления выбросами NOx и CO для каждого уровня нагрузки.

В US 5,577,378 описана газотурбинная группа, содержащая по меньшей мере компрессорный агрегат, первую камеру сгорания для генерации рабочего газа, при этом первая камера сгорания соединена для приема сжатого воздуха из компрессорного агрегата. Кроме того, первая камера сгорания представляет собой кольцевую камеру сгорания, содержащую множество предварительно смешивающих горелок предварительного смешивания. Первая турбина соединена для приема рабочего газа из первой камеры сгорания. Вторая камера сгорания соединена для приема выхлопного рабочего газа из первой турбины и подачи рабочего газа во вторую турбину. Вторая камера сгорания содержит кольцевой канал, образующий пространство сгорания, продолжающееся в направлении потока от выпуска первой турбины к впуску второй турбины; и средство подачи топлива во вторую камеру сгорания для самовоспламенения топлива. Множество турбулизаторов установлено во второй камере сгорания выше по потоку от средства подачи топлива; однороторный вал, поддерживаемый не более, чем двумя подшипниками, по меньшей мере один компрессорный агрегат, при этом первая турбина и вторая турбина соединены с валом ротора, и компрессорный агрегат содержит по меньшей мере один компрессор. Кольцевая камера сгорания содержит множество отдельных трубчатых элементов, образующих пространство сгорания, расположенное по окружности вокруг вала ротора. Первая турбина выполнена с возможностью частичного расширения рабочего газа так, чтобы рабочий газ, выходящий из первой турбины, имел температуру, достаточную для самовоспламенения топлива во второй камере сгорания. Турбулизаторы второй камеры сгорания имеют форму и положение, обеспечивающие образование вихрей в потоке. Таким образом, системы сгорания известного уровня техники, в которых используются горелки предварительного смешивания, соответствующие документам EP 0321809 A1 и/или EP 0704657 A1, имеют конструкцию шахтного или кольцевого типа, указанные документы образуют неотъемлемую часть настоящего описания.

Одна из этих горелок предварительного смешивания состоит из полых частично-конических элементов, образующих корпус, содержащий тангенциальные воздушные выпускные щели и питающие каналы газообразного и жидкого топлив, при этом центральные оси полых частично-конических элементов корпуса имеют угол конусности, увеличивающийся в направлении потока, и проходят в продольном направлении с взаимным смещением. Топливное сопло, топливная форсунка которого расположена в середине соединительной линии взаимно смещенных центральных осей полых частично-конических элементов, расположено на головке горелки предварительного смешивания в коническом внутреннем пространстве, образованном частично-коническими элементами.

Другая горелка предварительного смешивания, по существу, состоит из завихрителя, который, по существу, состоит из полых частично-конических элементов, образующих корпус, содержащий тангенциальные воздушные выпускные щели и питающие каналы газообразного и жидкого топлив. Центральные оси полых частично-конических элементов корпуса имеют угол конусности, увеличивающийся в направлении потока, и проходят в продольном направлении с взаимным смещением, при этом топливное сопло, топливная форсунка которого расположена в середине соединительной линии взаимно смещенных центральных осей полых частично-конических элементов, расположено на головке горелки предварительного смешивания в коническом внутреннем пространстве, образованном частично-коническими элементами. Ниже по потоку указанного завихрителя имеется траектория смешивания, при этом указанная траектория смешивания содержит переходные каналы, продолжающие в первой части траектории в направлении потока для переноса потока, образованного в указанном завихрителе, в поперечное сечение потока указанной траектории смешивания, которая примыкает ниже по потоку от указанных переходных каналов.

По сравнению с конструкцией кольцевого типа, в известном уровне техники отсутствует вариант с неограниченно более высокой ремонтопригодностью. Множество горелок предварительного смешивания, распределенных по окружности, не дает возможность регулировать оптимальное сгорание для каждого уровня нагрузки на горелку предварительного смешивания и типа топлива из-за постоянного взаимовлияния смежных горелок предварительного смешивания.

В EP 1055879 A1 описана камера сгорания в сборе, содержащая трубчатую камеру сгорания, представляющую собой камеру сгорания в виде трубы (см. стр. 8, строку 35). Вдоль оси трубчатой камеры сгорания предусмотрена компоновка горелок, содержащая топливную форсунку и смесительный канал, которая подает топливовоздушную смесь в первую область сгорания внутри трубчатой камеры сгорания. Вдоль боковой стенки трубчатой камеры сгорания расположены две дополнительных компоновки горелок, каждая из которых впрыскивает топливовоздушную смесь в трубчатую камеру сгорания. Данный документ не содержит разъяснения термина горелка предварительного смешивания». Области сгорания значительно разнесены от вторичного и третичного смесительных каналов топлива и воздуха. Поэтому естественно предположить, что описанная в этом документе камера сгорания представляет собой, так называемую, систему горелок.

В ЕР 1752709 А2 описано форсажное сгорание в газотурбинной системе. Основной аспект относится к форсажному устройству, расположенному ниже по потоку от первой турбины, в которое вводится дополнительный поток топлива, что способствует повышению температуры частично расширенного потока рабочего газа. В этом документе не описана форма и вариант осуществления камеры сгорания. Кроме этого отсутствует описание в отношении использования горелки предварительного смешивания.

Дополнительно, в уровне техники известны решения, характеризующие различные газотурбинные системы, описанные в ЕР 0321809 А1; ЕР 0704657 А2; ЕР 0620362 Al; DE 10312971 А1; ЕР 0646705 А1 и В1; ЕР 0646704 А1 и В1; ЕР 0718470 А2 и Bl, DE 10330023 А1.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в предоставлении варианта осуществления и способа работы газовой турбины, содержащих неразделенное или последовательное сгорание с небольшими выбросами загрязняющих веществ, таких как NOx и СО, обеспечивающих стабильное сгорание во всем рабочем диапазоне, включая режим пониженной нагрузки в отношении газообразного и жидкого топлива, что дает возможность функционирования с пониженным выбросом СО.

По меньшей мере в одной траектории сгорания газотурбинной системы используется по меньшей мере одна трубчатая камера сгорания, и в каждой трубчатой камере сгорания используется по меньшей мере одна горелка предварительного смешивания.

Термин «трубчатая камера сгорания» является хорошо известным техническим термином, который означает отдельную цилиндрическую или квазицилиндрическую камеру сгорания (с трубчатым пространством горения), которая может иметь разную площадь поперечного сечения.

Камера сгорания может состоять из одной или более отдельных или взаимозависимых трубчатых камер сгорания, которые расположены в форме горизонтального, наклонного, винтообразного и т.д. кольца вокруг оси ротора.

Первая горелка предварительного смешивания состоит из полых частично-конических элементов, образующих корпус, содержащий тангенциальные воздушные выпускные щели и питающие каналы газообразного и жидкого топлив, при этом центральные оси полых частично-конических элементов корпуса имеют угол конусности, увеличивающийся в направлении потока, и проходят в продольном направлении с взаимным смещением. Топливное сопло, топливная форсунка которого расположена в середине соединительной линии взаимно смещенных центральных осей полых частично-конических элементов, расположено на головке горелки предварительного смешивания в коническом внутреннем пространстве, образованном частично-коническими элементами.

Дополнительная система горелок предварительного смешивания для теплового генератора, по существу, состоит из завихрителя, подающего поток воздуха для горения, и средства подачи топлива, а также смесительной трубки, расположенной ниже по потоку от указанного завихрителя, при этом указанная смесительная трубка содержит переходные каналы, продолжающиеся в первой части смесительной трубки в направлении потока для переноса потока, образованного в указанном завихрителе, в поперечное сечение потока указанной смесительной трубки, которая примыкает ниже по потоку от указанных переходных каналов.

Дополнительные горелки содержат конические элементы различных типов для сжигания предварительного смешивания, а именно: горелки без завихрителя, горелки по меньшей мере с одним аксиальным, радиальным или коническим завихрителем или их сочетание для различных каналов.

Трубчатая камера сгорания может содержать сочетания различных горелок предварительного смешивания, соответствующих по меньшей мере описанным выше горелкам предварительного смешивания.

Смесительная трубка горелки предварительного смешивания может быть выполнена за одно целое с коническим завихрителем или с передней поверхностью трубчатой камеры сгорания. Промежуток в соединении конического завихрителя и смесительной трубки выполнен с возможностью создания небольшого потока воздуха, поступающего в смесительную трубку и производящего обратный удар, защищающий пограничный слой воздуха. Смесительная трубка является прямой или специальной формы на выходе для создания заданного поля потока на выходе в трубчатую камеру сгорания.

Таким образом, конический завихритель оптимизирован в зависимости от того, какого типа используется топливная трубка.

Первичные форсунки с предварительным смешиванием газа расположены в оптимизированных воздушных щелях конического завихрителя. Вторичные форсунки с предварительным смешиванием газа могут быть расположены на топливной трубке. Форсунки предварительного ввода газа могут быть расположены на выходном кольце смесительной трубки или на топливной трубке. Отдельные форсунки предварительного ввода газа могут быть расположены между горелками предварительного смешивания.

Основные масляные форсунки расположены на топливной трубке или в верхней части конического завихрителя. Форсунки предварительного ввода масла расположены на выходном кольце смесительной трубки или на топливной трубке. Отдельные форсунки предварительного ввода масла могут быть расположены между горелками предварительного смешивания.

Все горелки могут иметь одинаковое направление вращательного движения завихрителя или может иметь место сочетание двух групп горелок, одна с направлением вращения в завихрителе по часовой стрелке, вторая - против часовой стрелки.

Описанное множество точек впрыска и различные типы форсунок в различных осевых положениях в сочетании с возможным расстоянием вдоль оси между двумя группами горелок предварительного смешивания и азимутально ступенчатое расположение горелок предварительного смешивания обеспечивает условия для оптимального функционирования трубчатой камеры сгорания во всем рабочем диапазоне.

Кроме того, данная система сгорания состоит из корпуса, работающего под давлением, установленного на корпусе турбины и соединенного по текучей среде с компрессором двигателя. Выход системы сгорания соединен по текучей среде с турбиной.

Кроме того, система сгорания состоит из компонентов, каждый из которых выполняет определенную функцию. Жаровая труба содержит область горения и обеспечивает перемещение горячих газов через выходное сопло в турбину. Горячая сторона жаровой трубы снабжена теплоизоляцией, предпочтительно в виде покрытия, создающего термический барьер. Снаружи жаровой трубы имеется охладительный канал, образованный оболочкой и/или корпусом собственно системы сгорания. Воздух для горения поступает через этот канал и охлаждает горячую жаровую трубу. Для повышения эффективности охлаждения поверхность жаровой трубы снабжена турбулизаторами, также называемыми генераторами завихрений, а высота канала выбрана так, чтобы достичь оптимальной скорости воздуха, необходимой для достаточного охлаждения при наименьшем возможном падении давления. Кроме того, предлагается использовать охладительные отверстия на или вблизи турбулизаторов целенаправленным образом для внесения дополнительного аксиального импульса. Этого можно достичь посредством модификации части охладительных отверстий так, чтобы увеличенный аксиальный импульс вводился в центральный поток волновых вихрей. С этой целью выбирают соответствующую геометрию выходных отверстий, например, относительно их ориентации и/или пропускной способности.

Для восстановления динамического давления выход охладительного канала в колпак горелки предварительного смешивания преимущественно имеет форму диффузора. Стабилизация поля течения воздуха в горелке предварительного смешивания возможна посредством сетки с оптимизированным распределением отверстий, окружающей колпак. В альтернативной конструкции сетку, если нужно, заменяют отдельными ситами, расположенными у впуска каждой отдельной горелки предварительного смешивания.

Количество установленных горелок предварительного смешивания с коническими завихрителями в соответствии с определенными выше вариантами осуществления изобретения выбирают оптимальным с точки зрения необходимой выходной мощности системы сгорания и из соображений, учитывающих стабильность сгорания и загрязняющие выбросы во всем рабочем диапазоне.

Общее число горелок предварительного смешивания, абсолютное или относительно каждой трубчатой камеры сгорания, может быть разделено на две независимых группы, отдельные друг от друга, находящиеся, обе, на воздушной стороне (отдельные колпаки) и на стороне горения, при этом их факелы не пересекаются.

Кроме того, конструкция крышки трубчатой камеры сгорания обеспечивает удобный доступ к горелкам предварительного смешивания и удобное обращение с системой. Конический завихритель и топливная трубка могут быть выполнены за одно целое с крышкой и сниматься вместе с ней, тогда как смесительная трубка выполнена за одно целое с передней поверхностью. В случае, когда конструкцией предусматривается конический завихритель, выполненный за одно целое со смесительной трубкой и, в результате, с ситом, каждая отдельная горелка предварительного смешивания может быть демонтирована отдельно. В этой связи топливные трубки всегда выполняют с возможностью отдельного демонтажа.

Кроме того, передняя поверхность трубчатой камеры сгорания может охлаждаться в незамкнутом контуре охлаждения, в котором охлаждающий воздух обходит конические завихрители по сегментам акустической облицовки. В замкнутом контуре охлаждения охлаждающий воздух возвращается в колпак после столкновения, охлаждая заднюю сторону передней поверхности трубчатой камеры сгорания, и к завихрителям.

Вариант осуществления настоящего изобретения обеспечивает множество средств управления динамикой горения для дополнительного повышения работоспособности трубчатой камеры сгорания. Высокочастотной динамикой горения, если нужно, управляют посредством сегментов акустической облицовки, прикрепленных по окружности жаровой трубы, или акустической передней панели.

Низкочастотной динамикой горения, если нужно, управляют посредством демпферов типа демпферов Гельмгольца. В зависимости от расположения горелок демпфер предпочтительно имеет конструкцию отдельного цилиндрического резонатора Гельмгольца с горловиной или резонатора Гельмгольца в свободном пространстве между смесительными трубками, разделенного на секторы для предотвращения всасывания газа и обеспечения возможности отдельного регулирования.

Кроме того, динамику горения можно дополнительно улучшить подбором длины смесительных трубок, отдельно для каждой горелки.

Основными преимуществами вариантов осуществления настоящего изобретения являются следующие, при этом их последовательность не отражает каких-либо предпочтений:

- Значительное удобство для технического обслуживания по сравнению с другой конструкцией, в которой кольцевая конструкция в сочетании с трубчатой конфигурацией может быть усовершенствована в пользу повышения удобства технического обслуживания.

- Сокращение продолжительности разработки и стоимости благодаря возможности разработки полностью собственными силами до реализации в двигателе.

- Адаптация системы сгорания для следующего поколения горелок предварительного смешивания с коническим завихрителем и смесительными трубками определенной формы.

- Относительно небольшой размер трубчатой камеры сгорания делает возможной рентабельную конструкцию из листового металла. Время и стоимость обслуживания двигателя могут быть уменьшены благодаря тому, что стоимость и срок службы трубчатой камеры сгорания должным образом оптимизированы.

- Компактный размер делает возможной конструкцию с ограниченным числом подверженных износу и разрушению деталей и, следовательно, малочувствительную к динамике горения.

- Возможность группировки ступенчато расположенных аксиально, радиально, азимутально горелок предварительного смешивания в двух и более положениях и применения горелок с одинаковым или смешенным направлением вращения в завихрителе и обратным направлением вращения.

- Осуществление акустических и других пассивно демпфирующих устройств для низких выбросов и управляемой динамики горения в широком рабочем диапазоне.

- Трубчатая камера сгорания, ввиду модульной конструкции, может соответствовать широкому диапазону размеров двигателя. Размер системы сгорания ограничен только размером доступной испытательной установки высокого давления. Количество трубчатых камер сгорания для одного двигателя выбирают на основании его размера.

- Конфигурация трубчатой камеры сгорания способствует снижению окружных градиентов температуры на входе турбины. Это благоприятствует повышению срока службы деталей турбины.

- С точки зрения выбросов CO для конфигурации трубчатой камеры сгорания взаимодействие между отдельными трубчатыми камерами сгорания минимально или отсутствует. В дополнение к этому, утечки по линии разъема, которые, как известно, сказываются на CO в кольцевой конфигурации, не влияют на CO для двигателя с трубчатой камерой сгорания, поскольку в данной конфигурации утечки по линии разъема в камере сгорания возможны только в самом конце переходного отсека.

Из этих результатов следует, что можно ожидать пригодности данной концепции для двигателя, работающего в условиях последовательного горения (с промежуточной турбиной высокого давления или без нее) в трубчатой камере сгорания.

В принципе, отдельная трубчатая камера сгорания, содержащая множество горелок предварительного смешивания, может функционировать как одна камера сгорания.

Что касается последовательного горения, сочетание двух главных камер сгорания может быть реализовано следующим образом.

- Основной вариант осуществления: по меньшей мере одна камера сгорания состоит из кольцевой камеры сгорания по меньшей мере с одной рабочей турбиной.

- Основной вариант осуществления: обе, первая и вторая, камеры сгорания состоят из последовательных трубчатых камер сгорания по меньшей мере с одной рабочей турбиной.

- Основной вариант осуществления: обе, первая и вторая, камеры сгорания состоят из последовательных трубчатых камер сгорания по меньшей мере с одной промежуточной рабочей турбиной между первой и второй камерами сгорания.

- Дополнительный вариант осуществления: первая главная камера сгорания состоит из кольцевой камеры сгорания, вторая главная камера сгорания имеет трубчатую конфигурацию по меньшей мере с одной рабочей турбиной.

- Дополнительный вариант осуществления: первая главная камера сгорания имеет трубчатую конфигурацию, вторая главная камера сгорания состоит из кольцевой камеры сгорания по меньшей мере с одной рабочей турбиной.

- Дополнительный вариант осуществления: обе главных камеры сгорания, первая и вторая, состоят из кольцевой камеры сгорания по меньшей мере с одной рабочей турбиной.

- Дополнительный вариант осуществления: обе главных камеры сгорания, первая и вторая, состоят из кольцевой камеры сгорания с промежуточной рабочей турбиной.

Дополнительный вариант осуществления: смесительной трубке придана форма с переменным диаметром и/или длиной вдоль оси горелки предварительного смешивания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1-11 схематично иллюстрируют изобретение на основании примерных вариантов его осуществления.

НА ЧЕРТЕЖАХ СХЕМАТИЧНО ПОКАЗАНО:

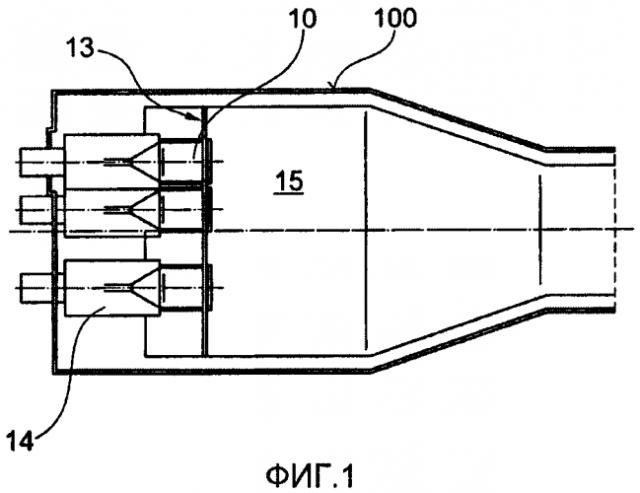

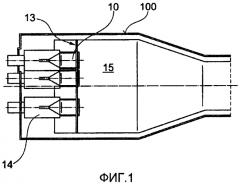

фиг. 1, 2: отдельная трубчатая камера сгорания, содержащая 5 съемных горелок предварительного смешивания;

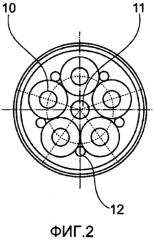

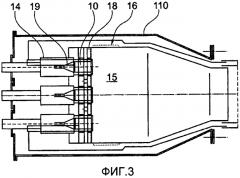

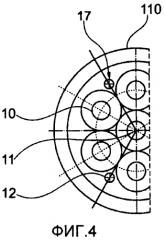

фиг. 3, 4: отдельная трубчатая камера сгорания, содержащая 7 съемных горелок предварительного смешивания;

фиг. 5, 6, 7: трубчатая камера сгорания, содержащая 2х3 съемных горелки предварительного смешивания, расположенных ступенчато аксиально;

фиг. 8, 9: трубчатая камера сгорания, содержащая 7 съемных горелок предварительного смешивания, при этом одна центральная горелка аксиально отведена, чтобы избежать взаимодействия с остальными горелками; и

фиг. 10, 11: трубчатая система сгорания с 6 горелками предварительного смешивания, выполненными за одно целое с крышкой и акустической панелью.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 показана трубчатая камера 100 сгорания, которая делает возможным отдельный процесс горения, и при этом отсутствует отрицательное взаимодействие с другими отдельными трубчатыми камерами сгорания в процессе горения. Трубчатая камера 100 сгорания содержит множество съемных горелок 10 предварительного смешивания. То есть трубчатая конфигурация в соответствии с фиг. 1 содержит множество горелок 10 предварительного смешивания, расположенных в передней поверхности 15, что обеспечивает отдельный процесс горения.

Горелка 10 предварительного смешивания состоит из завихрителя для обеспечения протекания воздуха для горения и средства впрыскивания топлива, а также траектории смешивания, образованной смесительной трубкой, предусмотренной ниже по потоку от указанного завихрителя, при этом указанная траектория смешивания содержит переходные каналы, продолжающиеся в первой части траектории в направлении потока для переноса потока, образованного указанным завихрителем, в поперечное сечение потока указанной траектории смешивания, которая примыкает ниже по потоку от указанных переходных каналов.

Завихритель состоит из полых частично-конических элементов, образующих корпус, содержащий тангенциальные воздушные выпускные щели и питающие каналы для газообразного и жидкого топлив, при этом центральные оси полых частично-конических элементов корпуса имеют угол конусности, увеличивающийся в направлении потока, и проходят в продольном направлении с взаимным смещением. Топливное сопло, топливная форсунка которого расположена в середине соединительной линии взаимно смещенных центральных осей полых частично-конических элементов, расположено на головке горелки в коническом внутреннем пространстве, образованном частично-коническими элементами.

Интенсивность и направление вихря в завихрителе выбирают посредством его геометрии таким образом, чтобы распад вихря происходил не в смесительной трубке, а дальше по потоку у входа в камеру сгорания. Длину смесительной трубки выбирают так, чтобы обеспечить адекватное качество смешивания всех типов топлива. В смесительной трубке профиль осевых скоростей характеризуется выраженным максимумом на оси, тем самым, в этой области предотвращается обратный удар. Осевая скорость уменьшается к стенке. Также для предотвращения обратного удара в данной области предпринимаются различные меры: с одной стороны, например, может быть увеличена общая скорость посредством использования смесительной трубки достаточно малого диаметра. Распад вихря в значительной степени зависит от конструкции камеры сгорания, содержащей выступ в поперечном сечении на конце смесительной трубки. Воспламенение топливовоздушной смеси начинается на выпуске горелки предварительного смешивания, в области выпуска горелки предварительного смешивания пламя стабилизируется посредством области обратного течения.

В частности, указанная горелка предварительного смешивания пригодна для использования жидкого и/или газообразного топлива любого типа. Таким образом, можно без труда подавать различное топливо в отдельные камеры. Это также означает, что горелка 10 предварительного смешивания также может работать одновременно с различными видами топлива.

Акустическая передняя панель 13 расположена в передней поверхности 15 трубчатой камеры сгорания. Выше по потоку от всех горелок 10 предварительного смешивания они функционально соединены с воздушной напорной камерой 14 для дополнительного повышения эффективности предварительного смешивания.

Газотурбинная система содержит, по существу, по меньшей мере один компрессор, первую главную камеру сгорания, соединенную ниже по потоку от компрессора. Горячие газы первой главной камеры сгорания поступают по меньшей мере в промежуточную турбину или непосредственно, или косвенно во вторую главную камеру сгорания. Горячие газы второй камеры сгорания поступают в следующую турбину или, непосредственно или косвенно, в систему регенерации энергии, например, в парогенератор.

Таким образом, при последовательной траектории горения все задействованные трубчатые камеры сгорания первой и/или второй камер сгорания расположены так, что образуют кольцевую конфигурацию трубчатых элементов.

Кроме того, на фиг. 2 показано расположение демпфера 11 Гельмгольца и вспомогательного сопла 12 в расположении горелок предварительного смешивания трубчатой камеры 100 сгорания. Кроме того, множество демпферов 11 Гельмгольца соединено с пространством горения посредством отверстий в передней панели 13 для гашения низкочастотных колебаний давления.

Таким образом, использование некоторой структуры расположения горелок предварительного смешивания в одной трубчатой камере 100 сгорания дает возможность осуществлять горение с малыми выбросами в различных режимах нагрузки газотурбинной системы. Кроме того, оптимизированное расположение демпфера 11 Гельмгольца и вспомогательного сопла 12 в структуре горелок предварительного смешивания каждой трубчатой камеры 100 сгорания обеспечивает дополнительную возможность уменьшения загрязняющих выбросов, таких как NOx и СО, при одновременной возможности поддержания стабильного горения в режиме пониженной нагрузки. Система горелок предварительного смешивания может быть дополнена вспомогательными соплами 12 без предварительного смешивания или с частичным предварительным смешиванием, расположенными на выходе горелок на выходном кольце или на топливной трубке, для воспламенения и снижения температуры срыва пламени при работе с обедненной смесью в режиме частичной нагрузки. В качестве альтернативы, множество вспомогательных сопел частичной нагрузки располагают в промежутках между горелками 10 предварительного смешивания.

На фиг. 3 показана трубчатая камера 110 сгорания, обеспечивающая отдельный процесс горения, при котором отсутствует неблагоприятное взаимодействие с другими отдельными трубчатыми камерами сгорания в ходе процесса горения. Трубчатая камера 110 сгорания содержит множество съемных горелок 10 предварительного смешивания. То есть трубчатая конфигурация в соответствии с фиг. 3 содержит множество горелок 10 предварительного смешивания, расположенных в передней поверхности 15 трубчатой камеры сгорания, что обеспечивает отдельный процесс горения.

Горелка 10 предварительного смешивания состоит из завихрителя для обеспечения протекания воздуха для горения и средства впрыскивания топлива, а также траектории смешивания, образованной смесительной трубкой, установленной ниже по потоку от указанного завихрителя, при этом указанная траектория смешивания содержит переходные каналы, продолжающиеся в первой части траектории в направлении потока для переноса потока, образованного указанным завихрителем, в поперечное сечение потока указанной траектории смешивания, которая примыкает ниже по потоку от указанных переходных каналов.

Завихритель состоит из полых частично-конических элементов, образующих корпус, содержащий тангенциальные воздушные выпускные щели и питающие каналы газообразного и жидкого топлив, при этом центральные оси полых частично-конических элементов корпуса имеют угол конусности, увеличивающийся в направлении потока, и проходят в продольном направлении с взаимным смещением. Топливное сопло, топливная форсунка которого расположена в середине соединительной линии взаимно смещенных центральных осей полых частично-конических элементов, расположено на головке горелки в коническом внутреннем пространстве, образованном частично-коническими элементами.

Интенсивность и направление вихря в завихрителе выбирают посредством его геометрии таким образом, чтобы распад вихря происходил не в смесительной трубке, а дальше по потоку у входа в камеру сгорания. Длину смесительной трубки выбирают так, чтобы обеспечить адекватное качество смешивания всех типов топлива. В смесительной трубке профиль осевых скоростей характеризуется выраженным максимумом на оси, тем самым, в этой области предотвращается обратный удар. Осевая скорость уменьшается к стенке. Также для предотвращения обратного удара в данной области предпринимаются различные меры: с одной стороны, например, может быть увеличена общая скорость посредством использования смесительной трубки достаточно малого диаметра. Распад вихря в значительной степени зависит от конструкции камеры сгорания, содержащей выступ в поперечном сечении на конце смесительной трубки. Центральная область обратного течения в данном случае обладает свойствами отражающего пламя барьера.

В частности, указанные горелки предварительного смешивания пригодны для использования жидкого и/или газообразного топлива любого типа. Таким образом, можно без труда подавать различное топливо в отдельные камеры сгорания. Это также означает, что горелка 10 предварительного смешивания также может работать одновременно с различными видами топлива.

Ряд из 6 сегментов 16 акустической облицовки расположен между горелками 10 предварительного смешивания. Выше по потоку от всех горелок 10 предварительного смешивания они функционально соединены с воздушной напорной камерой 14 для дополнительного повышения эффективности предварительного смешивания.

Газотурбинная система содержит, по существу, по меньшей мере один компрессор, первую главную камеру сгорания, соединенную ниже по потоку от компрессора. Горячие газы первой главной камеры сгорания поступают по меньшей мере в промежуточную турбину или непосредственно или косвенно во вторую камеру сгорания. Горячие газы второй камеры сгорания поступают в следующую турбину или, непосредственно или косвенно, на регенерацию энергии, например, в парогенератор.

Таким образом, при последовательной траектории горения все задействованные трубчатые камеры сгорания первой и/или второй камер сгорания расположены так, что образуют кольцевую конфигурацию трубчатых элементов.

Кроме того, на фиг. 4 показано расположение демпфера 11 Гельмгольца и вспомогательного сопла 12 в структуре горелок предварительного смешивания трубчатой камеры 110 сгорания. С одной стороны, возможно, чтобы множество демпферов 11 Гельмгольца было соединено с пространством горения посредством отверстий в передней панели трубчатой камеры сгорания 10 для гашения низкочастотных колебаний давления. Как показано на фиг. 3, можно расположить непрерывную или сегментированную акустическую облицовку 16 на передней поверхности 15 трубчатой камеры сгорания, выполненную с возможностью гашения высокочастотных колебаний акустического давления. На фиг. 4 в сочетании с фиг. 3 показан замкнутый контур охлаждения 17, в котором охлаждающий воздух поступает в коллектор и распределяется в области рассеивания, а после инжекционного охлаждения задней стороны передней поверхности 18 трубчатой камеры сгорания возвращается в колпак и поступает в завихрители 19. Для осуществления этой операции охлаждающий воздух для замкнутого контура охлаждения подают из источника воздуха с более высоким статическим давлением, чем давление в колпаке, как показано на фиг. 3.

Тем самым, использование структуры расположения горелок предварительного смешивания в одной трубчатой камере 110 сгорания дает возможность осуществления горения с малыми выбросами в различных режимах нагрузки газотурбинной системы. Кроме того, оптимизированное расположение демпфера 11 Гельмгольца и вспомогательного сопла 12, как показано на фиг. 1 и 2, или непрерывной или сегментированной