Графеновый режущий элемент для стеклореза

Иллюстрации

Показать всеИзобретение относится к области резки стекла и может применяться в составе ручного и механического инструмента. При изготовлении режущей головки стеклореза в качестве режущего элемента используют графеновый кластер в виде пачки плоскопараллельных графенов, связанных между собой по одному из торцов (графеновую пемзу), или графеновый ламинат - материал в виде параллельных слоёв плоских графенов, связанных твёрдым материалом по поскостям. Режущий элемент механически ориентируют так, чтобы листы графенов располагались плоскостями по ходу движения стеклореза и перпендикулярно поверхности стекла, и в этом положении закрепляют в державке с помощью полимерного клея или металлического припоя. Технический результат изобретения - увеличение режущей способности и ресурса службы стеклореза. 5 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к области резки стекла и может применяться при разрезании листового стекла по линии реза в составе ручного или механического инструмента, при этом в качестве режущего элемента используются единичные графены, и графены в составе композитных материалов («Графеновая пемза» или «Графеновый ламинат») на основе графеновых кластеров в виде пачек плоскопараллельных графенов.

Уровень техники

Несмотря на прогресс в области обработки стекла, способ механической резки стекла до сих пор остается актуальным. Процесс механической резки стекла остается неизменным уже более 150 лет, то есть с момента начала промышленного производства листового стекла. Стеклорез ведут при умеренном нажиме по стеклу, при этом линия, оставляемая резцом, должна быть тонкой, а движение резца сопровождается ровным звуком со специфическим потрескиванием. Именно по этой линии вследствие напряжения материала, вызванного давлением резца, возникают микротрещины и происходит контролируемый разлом стекла. Устройства и способы, прямо или косвенно реализующие этот способ, представлены в следующих общеизвестных технических решениях и патентных документах.

Материал

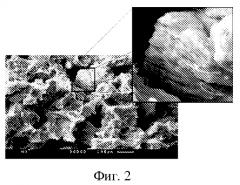

Графен - углеродная пленка толщиной в один атом - был получен в 2004 году группой Андре Гейма из Манчестерского университета. Графен можно представить себе как двумерный "срез" кристаллической гексагональной решетки графита. Одноатомная толщина частицы является физическим пределом минимальности толщины, кроме того, по утверждению Changgu Leel, Xiaoding Weil, Jeffrey W. Kysar and James Hone [3] и Andre Geim [2] (и других авторов), графены являются самыми прочными частицами в природе, то есть они являются физическим пределом прочности. Они обладают максимальным (среди известных веществ) пределом прочности на разрыв или сжатие (модуль Юнга достигает до 1 терапаскаля), что соответствует теоретическому пределу прочности в природе. Графены представляют собой углеродные пластинки одноатомной толщины размерами до 2 мм, а значит, являются самыми тонкими и острыми «лезвиями» в природе [2].

Известен патент на изобретение «Графеновая пемза, способы ее изготовления и активации» [4].

Согласно патенту графеновая пемза - это искусственная композиция - кластеры в виде пачек плоскопараллельных графенов, точечно связанных между собой твердым материалом. Кластер графеновой пемзы можно представить себе как графеновый кластер с раздвинутыми параллельно графеновыми листами на 15-200 нм, жестко скрепленными корешком между собой.

Способ разрезания стекла

Известен способ резки стекла, заключающийся в смачивании стекла по линии реза легковоспламеняющейся жидкостью и последующем поджиге этой жидкости в целях мгновенного локального нагрева стекла. В результате локального нагрева линии реза возникают микротрещины и появляется возможность контролируемого разлома стекла.

Недостатком данного способа является большое количество брака в конечном продукте.

Устройства для разрезания стекла

Известно «УСТРОЙСТВО ДЛЯ ВЫЗОВА ТРЕЩИН В СТЕКЛЕ ПРИ ЕГО РАЗРЕЗАНИИ» [5].

Данное устройство реализует способ резки стекла путем локального нагрева стекла (заявляется о возможности разрезания двух стекол одновременно) посредством наложения по всей длине линии реза электронагревательного элемента в виде проволоки, обладающей высоким электрическим сопротивлением, и подачи на этот электронагревательный элемент постоянного тока под напряжением, достаточным для нагрева всей линии реза одновременно до температуры, вызывающей микротрещины и контролируемый разлом стекла.

Недостатками данного устройства являются относительная техническая сложность устройства, устройство неприменимо в быту - непортативно. Данное устройство относительно сложно в эксплуатации - требует от персонала допуска к работе с электрическим током. Данное устройство ненадежно - по словам самих авторов: «…при неправильной натяжке разогретого элемента воздействия 5 или использовании слишком большого тока достаточно 10 мм его длины в воздухе (потерять теплоотвод на стекла) для его перегорания». Данное устройство к тому же небезопасно - по словам самих авторов: «Если предлагаемое устройство по первому варианту технического решения будет снабжено специальным блоком питания с возможностью подъема выходного напряжения, например, до 100 V, являющимся стабилизатором постоянного тока, выходные выводы которого будут электрически развязаны относительно потенциала земли, то потенциальная длина линии реза может быть увеличена, например, до шести метров», а это больше, чем безопасное напряжение 36 V - а то, что выходные выводы устройства будут электрически развязаны относительно потенциала земли, на практике гарантировать невозможно, и в погоне за выгодой безопасность персонала может быть забыта.

Известно «УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО СТЕКЛА» [6].

Данное устройство механизирует процесс резки стекла, устройство предназначено для разрезания листового стекла по прямой линии реза в вертикальном или горизонтальном положении. Устройство содержит каретку со стеклорезом, направляющую ее перемещения, привод каретки, содержащий приводной механизм, закрепленный на направляющей, и трос, который прикреплен к каретке и запасован через приводной механизм. Устройство снабжено электрической схемой управления.

Недостатками данного устройства являются относительная техническая сложность устройства, устройство также неприменимо в быту - непортативно. Данное устройство относительно сложно в эксплуатации.

Известно также «Устройство для гидроабразивной резки» [7].

Устройство содержит режущую головку с корпусом и режущим соплом и устройство для охлаждения. Корпус режущей головки выполнен с оребрением, а устройство для охлаждения - в виде устройства предварительного охлаждения жидким азотом корпуса режущей головки с жидкостью и устройства охлаждения жидким азотом высоконапорной струи жидкости, навинчиваемого на корпус режущей головки. Устройство предварительного охлаждения выполнено в виде съемного корпуса в форме полого цилиндра, установленного на корпусе режущей головки в месте его оребрения с образованием камеры, патрубка с форсункой для подачи азота и патрубка выхода газа. Устройство охлаждения высоконапорной струи жидкости - в виде корпуса, патрубка с форсункой для подачи азота, патрубка выхода газа и смесительной камеры с гнездом.

Недостатками данного устройства являются относительная техническая сложность устройства, устройство громоздко, неприменимо в быту и требует использования криогенной техники.

Известен «СТЕКЛОРЕЗ» [8].

Данный стеклорез реализует способ резки стекла путем прокатывания режущего ролика по линии реза - в процессе резки стекла стеклорез устанавливают перпендикулярно плоскости стекла, после чего с легким равномерным нажатием прокатывают режущим роликом, формируя линию реза. Данный стеклорез содержит режущую головку с установленными на ней режущими роликами подобно конструкции револьвера - один ролик легко заменяется другим.

Недостатками данного и большинства других роликовых стеклорезов являются относительно низкая режущая способность режущих роликов, даже изготовленных по технологиям порошковой металлургии. Относительно быстрое затупление режущих роликов. Наличие зазоров между роликами и элементами их крепления - по словам самих авторов: «Указанный зазор необходим как для вращения режущих роликов 7 вокруг осей 8, так и для микроскопических смещений режущих роликов вдоль осей 8 при резании стекла», наличие таких зазоров неизбежно приводит к неконтролируемому перемещению роликов относительно элементов их крепления, отрицательно влияя на четкость линии оставляемой роликом и процесс контролируемого разлома стекла.

Известен «СТЕКЛОРЕЗ» [9].

Данный стеклорез, также реализует способ резки стекла путем прокатывания режущего ролика по линии реза - стеклорез содержит державку, режущую головку и систему каналов подвода жидкости для охлаждения ролика и предотвращения разлетания осколков стекла, в устье которой установлен тампон. Стеклорез содержит полую державку для хранения жидкости, а переходные втулки обеспечивают возможность перетекания жидкости из державки в режущую головку.

Недостатками данного стеклореза являются низкая режущая способность режущего ролика, быстрое его затупление. Наличие зазоров между роликами и элементами их крепления, а также отсутствие какого-либо заявленного элемента конструкции, перекрывающего подачу жидкости во время простоя.

Известен «Glass cutting apparatus (Стеклорежущий аппарат)» [10].

Данный стеклорез содержит рукоятку, позволяющую руке пользователя находиться в более естественной позе в процессе работы.

Недостатками данного стеклореза являются немаксимальная режущая способность и другие недостатки, свойственные современным стеклорезам.

Известен «РЕЖУЩИЙ РОЛИК ДЛЯ СТЕКЛОРЕЗА» [11].

Данный режущий ролик для стеклореза предназначен для прокатывания по поверхности разрезаемого изделия вдоль линии реза. Данный режущий ролик с осевым отверстием выполнен в виде двух одинаковых соединенных большими основаниями усеченных конусов, причем угол, образованный коническими поверхностями, находится в пределах 75 градусов - 89,9 градуса при толщине ролика не менее 1 мм. Ролик выполнен из твердого сплава, например ВК6.

Недостатками данного режущего ролика являются: трудоемкость изготовления - ролик шлифуют по торцам до размера 1 мм и по коническим поверхностям таким образом, чтобы угол, образованный коническими поверхностями ролика, находился в пределах от 75 градусов до 89,9 градуса, а это трудоемкая операция. Низкая режущая способность - сплав ВК6 уступает по прочности многим современным материалам. Небольшой ресурс службы - заявленная стойкость ролика при резке стекла составляет около 1200 погонных метров «пробега».

Известен «Стеклорез алмазный» [13].

К сожалению, история не сохранила имя изобретателя этого простейшего по конструкции, между тем весьма эффективного и надежного инструмента для резки стекла. Стеклорез алмазный - это металлический молоточек (так называемая державка) с небольшой ручкой из дерева или пластика. На державке серебряным припоем закреплено природное или искусственное алмазное зерно весом 0,02-0,2 карата. Для ломки стекла на молоточке имеется две (иногда больше) прорези различной ширины.

Недостатками стеклореза алмазного являются высокая стоимость алмазных зерен, немаксимальная режущая способность и сравнительно небольшой ресурс службы (качественный стеклорез с натуральным алмазом рассчитан примерно на 10000 погонных метров «пробега», так как вследствие малого размера алмазного зерна его режущая грань не может достигать существенной высоты, она относительно быстро сглаживается под рабочей нагрузкой). Существенным недостатком граненого алмазного зерна является также то, что при огранке создаваемая режущая грань алмазного зерна часто не совпадает с углом кристаллической решетки алмаза, что приводит к сколу режущей грани и преждевременному внезапному затуплению инструмента.

Способы закрепления режущего элемента

Известен «СТЕКЛОРЕЗ» [8].

Данный стеклорез содержит режущую головку с установленными в ней режущими роликами на осях.

Недостатком данного стеклореза является наличие зазоров между роликами и элементами их крепления - наличие таких зазоров неизбежно приводит к неконтролируемому перемещению роликов относительно элементов их крепления, отрицательно влияя на четкость линии оставляемой роликом и процесс контролируемого разлома стекла.

Известен патент на изобретение «Абразивная масса для абразивных паст и инструментов и способ ее изготовления» [12].

В данной заявке закрепления режущего элемента (графена) в рабочем слое инструмента достигают путем подбора связующих, имеющих хорошую адгезию к углероду.

Недостатком данного изобретения является хаотическое расположение графенов в конечном продукте.

Известен «Стеклорез алмазный» [13], способ изготовления его режущей головки принят за прототип настоящего изобретения.

В данной конструкции стеклореза алмазное зерно закреплено на державке серебряным припоем.

Недостатками данного способа закрепления режущего элемента являются: то, что алмазное зерно удерживается припоем в основном благодаря механическому охватыванию округлого алмазного зерна, а не благодаря силам межмолекулярного притяжения (адгезии); относительно сложная процедура разворота алмазного зерна при затуплении рабочей грани, особенно в бытовых условиях.

Целью настоящего изобретения является увеличение режущей способности и ресурса службы стеклореза, исключение возможности преждевременного внезапного затупления инструмента, значительное увеличение локального давления на стекло по линии реза, удешевление в разы производства режущего элемента путем использования нового углеродного материала - графена.

Поставленные цели достигаются тем, что в режущей головке стеклореза используют в качестве режущего элемента графеновые листы в виде графеновых кластеров или графенового ламината.

Режущий элемент представляет собой графеновые листы в различных состояниях - единичный графеновый кластер (пачку плоскопараллельных графенов, связанных по одному из торцов твердым материалом), единичный кластер графеновой пемзы (разновидность графенового кластера), или фрагмент графенового ламината (композитного материала, состоящего из полимера или металлического сплава, с равномерно распределенными плоскопараллельными графенами).

Композитный материал из графенов (графеновый ламинат)

Ламинированный графен - композитный материал, состоящий из полимера или металлического сплава, с равномерно распределенными плоскопараллельными графенами. Обладает высокой твердостью и прочностью на сжатие в плоскости графенов и высокой прочностью на изгиб в перпендикулярной плоскости, при этом лист графенового ламината представляет собой пластину произвольной площади. В то же время на фиг. 5 можно видеть, что расположенные плоскопараллельно графены связаны между собой исключительно вышеупомянутыми материалами, обладающими гораздо меньшей твердостью, чем графены, и непосредственных межграфеновых спайностей нет.

Исходя из вышесказанного, процесс разрезания пластины графенового ламината на фрагменты необходимого размера заключается в приложении локального давления по линии реза (подобно процессу разрезания стекла), при этом по линии реза происходит разрушение менее твердого материала пластины, что приводит к ее контролируемому разделению.

Способ закрепления режущего элемента в стеклорезе

Закрепление режущего элемента в головке производят вклеиванием его в державку полимерным клеем или впаиванием его в державку металлическим припоем (в случае впаивания при температуре свыше 750 градусов Цельсия, впаивание производят в вакууме или инертном газе). Поскольку жидкий полимерный клей и расплавленный припой, имеющие хорошую адгезию к углероду, в данном случае ведут себя практически одинаково, к ним уместно применить термин «связующее» аналогично терминологии, применяемой в области описания производства абразивного инструмента.

По первому варианту технического решения - в режущей головке стеклореза в качестве режущего элемента закрепляют единичный графеновый кластер (пачку плоскопараллельных графенов, связанных по одному из торцов твердым материалом), или единичный кластер графеновой пемзы, размером (предпочтительно) свыше 0,5 мм. Положение кластера выбирают так, чтобы графеновые листы были перпендикулярны предполагаемой разрезаемой поверхности, а плоскости их выступающих из связующего кромок, создающих высокое давление на разрезаемую поверхность, совпадали с линией рабочего перемещения стеклореза в процессе работы. В процессе закрепления графенового кластера еще жидкое связующее, имеющее хорошую адгезию к углероду, под действием сил смачивания «набегает» на плоскости выступающих графеновых листов и после застывания прочно удерживает кластер в заданном положении.

По второму варианту технического решения - аналогично первому варианту в режущей головке стеклореза в качестве режущего элемента закрепляют фрагмент графенового ламината (композитного материала, состоящего из полимера или металлического сплава с равномерно распределенными плоскопараллельными графенами).

По обоим вариантам технического решения - графеновый режущий элемент такой, как единичный графеновый кластер, или фрагмент графенового ламината, закрепляют при помощи микроинструмента. Размер графенового режущего элемента выбирают так, чтобы без учета эффекта «набегания» связующего графеновый режущий элемент, погруженный в связующее на 30-40% своего максимального продольного размера (перпендикулярного предполагаемой разрезаемой поверхности), прочно удерживался в выбранном связующем. В процессе закрепления графенового режущего элемента еще жидкое связующее, имеющее хорошую адгезию к углероду, под действием сил смачивания «набегает» на выступающие поверхности графенового режущего элемента, и после застывания еще прочнее удерживает его в заданном положении. Размер графенового режущего элемента выбирают предпочтительно свыше 0,5 мм, чем больше размер графенового режущего элемента, тем больше реальный размер его выступающей из связующего рабочей части и, как следствие, тем больше ресурс службы инструмента. Так, если максимальный продольный размер режущего элемента составляет 1 мм и он погружен в связующее на 0,4 мм, то, с учетом эффекта «набегания» связующего, высота его выступающей из связующего рабочей части составит ~0,6-0 мм в зависимости от силы смачивания выбранного связующего. При этом, в случае если «набегая» на выступающие плоскости графенового режущего элемента под действием сил смачивания связующее скрывает его режущие кромки, то при первых рабочих перемещениях стеклореза режущие кромки будут вскрыты под действием силы трения.

Сущность изобретения поясняется чертежами.

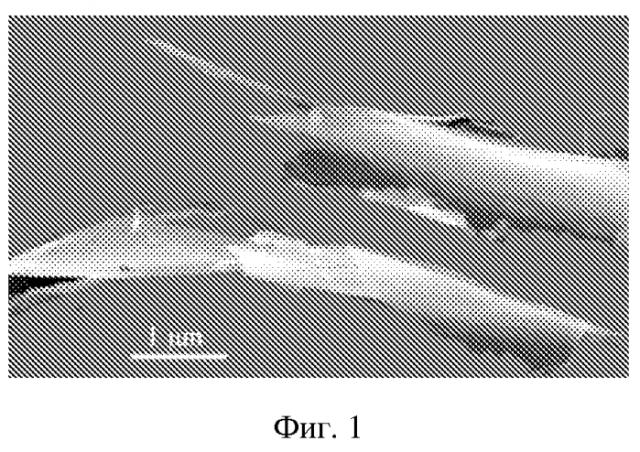

На фиг. 1 изображена микрофотография графена, свернувшегося в "кулечек".

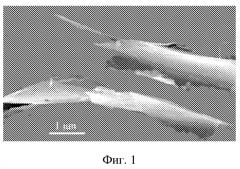

На фиг. 2 изображена микрофотография графенового кластера.

На фиг. 3 изображена кристаллическая гексагональная решетка графена.

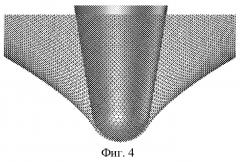

На фиг. 4 изображено испытание графена на прочность иглой атомного силового микроскопа.

На фиг. 5 изображен разрез листа графенового ламината.

Графеновые кластеры (виде пачки плоскопараллельных графенов, связанных между собой по одному из торцов), кластеры графеновой пемзы, или фрагменты графенового ламината (композитного материала, состоящего из полимера или металлического сплава с равномерно распределенными плоскопараллельными графенами), выбраны в качестве режущего элемента в стеклорезе потому, что они обладают уникальными характеристиками. Графены представляют собой углеродные пластинки одноатомной толщины размерами от 0,1 до 2 мм, а значит, являются самыми тонкими и острыми «лезвиями» в природе [2]. Одноатомная толщина частицы является физическим пределом минимальности толщины, кроме того, по утверждению Changgu Leel, Xiaoding Weil, Jeffrey W. Kysar and James Hone [3] и Andre Geim [2] (и других авторов), графены являются самыми прочными частицами в природе, то есть они являются физическим пределом прочности. Они обладают максимальным (среди известных веществ) пределом прочности на разрыв или сжатие (модуль Юнга достигает до 1 терапаскаля), что соответствует теоретическому пределу прочности в природе.

В статье [3] исследуются характеристики графена при его деформации. Авторы работы, ученые из Колумбийского университета США, выяснили, что графен является самым прочным материалом из известных на данный момент веществ (модуль Юнга / модуль упругости графена определен авторами работы в значении около 1 ТПа=1·1012 Па).

На фиг.4 изображено испытание графена на прочность иглой атомного силового микроскопа, описанное в статье, авторы работы утверждают, что для прогиба графена необходимо приложить указанное выше механическое усилие, следовательно, для изгиба края даже единичного графена выступающего из связующего необходимо приложить аналогичное усилие.

Слишком большое усилие в процессе резки стекла приведет к его разрушению - усилие должно быть достаточным для появления микротрещин в стекле и не более. Известно, что усилие, необходимое для деформации графенов, на порядки больше (модуль Юнга графена около 1 ТПа=1·1012 Па), чем усилие, необходимое для создания микротрещин в стекле для его контролируемого разделения (модуль юнга стекла измеряется десятками гигапаскаль). Следовательно, графены, выступающие из связующего на десятые, а то и сотые доли миллиметра, не могут быть деформированы под рабочей нагрузкой. Чем уже режущий элемент, тем больше локальное давление на стекло при данном усилии нажима на стеклорез и тем больше вероятность того, что микротрещины образуются именно перпендикулярно плоскости стекла и, в конечном счете, по линии предполагаемого контролируемого разделения стекла, а не в случайном направлении. При этом скол режущих кромок графенов просто невозможен потому, что графен упругий материал в отличие от хрупкого алмаза.

Головка стеклореза работает следующим образом - во время рабочих перемещений стеклореза режущие кромки, представляющие собой графеновые листы, создают высокое давление на стекло, вызывая микротрещины. Для того чтобы предотвратить самозалечивание стекла, на поверхность разрезаемого стекла ОБЯЗАТЕЛЬНО вводят специальную жидкость, например керосин. Жидкость для резки стекла должна иметь незначительную вязкость и хорошие увлажняющие свойства. Графеновые листы очень прочные (модуль Юнга достигает до 1 ТПа), поэтому усилием руки или даже усилием механического устройства общего назначения их невозможно сломать. Когда в процессе длительной эксплуатации кромки графеновых листов выступающие из связующего истираются под рабочей нагрузкой, в какой-то момент «набежавшее» когда-то на графеновые листы связующее скалывается и вновь вскрывает режущие кромки.

Технический результат заключается в том, что увеличивается ресурс службы стеклореза за счет использования режущего элемента в виде графеновых листов (модуль Юнга графена до 1 ТПа), объединенных в кластер, и эффекта его самозатачивания. Ресурс истирания такого режущего элемента в сравнении с ресурсом истирания алмазной грани практически бесконечен. Значительно уменьшается необходимое усилие на стеклорез за счет увеличения локального давления на стекло по линии реза - в силу уменьшения ширины режущего элемента. Исключается возможность скола режущей кромки, приводящей к преждевременному внезапному затуплению инструмента, в силу того, что графены обладают упругой кристаллической решеткой в отличие от хрупких алмазных кристаллов. Значительно удешевляется процесс производства режущего элемента - получение кластеров графеновой пемзы, например, из оксида графита, полученного по методу Хаммерса [1], в разы дешевле получения искусственных алмазов.

По убеждению автора, настоящее изобретение частично исполняет мечту человечества о вечном инструменте и может облегчить труд многих работников, занятых в области резки стекла.

Источники информации

1. Hummers W. S.; Offeman R. Е. (1958). Journal of the American Chemical Society 80 (6): 1339

2. U. Manchester′s Andre Geim: Sticking with Graphene, For Now Science Watch® Август 2004

3. Changgu Leel, Xiaoding Weil, Jeffrey W. Kysar and James Hone Measurement of the Elastic Properties and Intrinsic Strength of Monolayer Graphene // Science. 2008. V. 321. P. 385-388.

4. RU 2550176 C2. Класс C01B 31/04. Опубл. 10.05.2015.

5. RU 2259963 C1. Класс C03B 33/09. Опубл. 10.09.2005.

6. RU 2354615 C2. Класс C03B 33/02. Опубл. 10.05.2009.

7. RU 2393077 C1. Класс B24C 5/02 (2006.01). Опубликовано: 27.06.2010.

8. RU 2307800 C1. Класс C03B 33/12. Опубл. 10.10.2007.

9. RU 114952 U1. Класс C03B 33/12. Опубл. 20.04.2012.

10. US 4819535 А. Класс C03B 33/12. Опубл. 11.04.1989.

11. RU 2084412 C1. Класс C03B 33/10. Опубл. 20.07.1997.

12. RU 2521769 С1. Класс B24D 3/00. Опубл. 10.07.2014.

13. СССР ГОСТ 10111-85, опубл. 1986 г.

1. Способ изготовления режущей головки стеклореза, отличающийся тем, что в качестве режущего элемента используют графеновый кластер в виде пачки плоскопараллельных графенов, связанных между собой по одному из торцов, или графеновый ламинат - материал в виде параллельных слоев плоских графенов, связанных твердым материалом по плоскостям, механически ориентируя их так, чтобы листы графенов располагались плоскостями по ходу движения стеклореза и перпендикулярно поверхности стекла, и в этом положении закрепляют в державке.

2. Способ по п. 1, отличающийся тем, что в качестве режущего элемента используют кластер графеновой пемзы.

3. Способ по п. 1, отличающийся тем, что в качестве режущего элемента используют фрагмент графенового ламината.

4. Способ по п. 1, отличающийся тем, что закрепление предварительно ориентированного режущего элемента в головке производится вклеиванием его в державку полимерным клеем.

5. Способ по п. 1, отличающийся тем, что закрепление предварительно ориентированного режущего элемента в головке стеклореза производят впаиванием его в державку металлическим припоем, а процесс впаивания производят в вакууме или инертном газе.

6. Способ по п. 1, отличающийся тем, что лист графенового ламината разрезают на фрагменты необходимого размера, выбранный фрагмент механически ориентируют и закрепляют в державке.