Испытания на вязкость вкладышей из поликристаллического алмазного композита (pdc), поликристаллического кубического нитрида бора (pcbn), или других твердых или сверхтвердых материалов с использованием акустической эмиссии

Иллюстрации

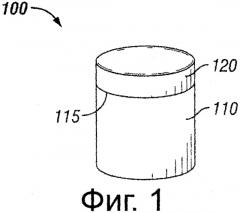

Показать всеИспользование: для определения ударной вязкости испытуемого образца. Сущность изобретения заключается в том, что собирают акустические данные от акустического датчика с помощью средства сбора акустических данных при приложении к испытуемому образцу нагрузки, при этом указанный акустический датчик связан с испытуемым образцом; определяют одну или более фоновых точек с помощью средства определения фоновых точек; определяют одну или более точек возможного акустического события с помощью средства определения точек возможного акустического события; интерполируют кривую характеристики фонового шума с использованием фоновых точек с помощью средства интерполяции кривой характеристики фонового шума; определяют одну или более точек фактического акустического события с использованием точек возможного акустического события и кривой характеристики фонового шума с помощью средства определения точек фактического акустического события; и вычисляют площадь акустического события, заключенную между точкой фактического акустического события и кривой характеристики фонового шума с помощью средства вычисления площади фактического акустического события. Технический результат: обеспечение возможности определения фактической прочности и ударной вязкости твердых и сверхтвердых компонентов с использованием акустической эмиссии. 3 н. и 28 з.п. ф-лы, 23 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в основном к способу, оборудованию и программному обеспечению для определения фактической прочности или ударной вязкости компонентов из твердых или сверхтвердых материалов; и более конкретно, к способу, оборудованию и программному обеспечению для определения фактической прочности или ударной вязкости деталей из твердых или сверхтвердых материалов с использованием акустической эмиссии.

Уровень техники

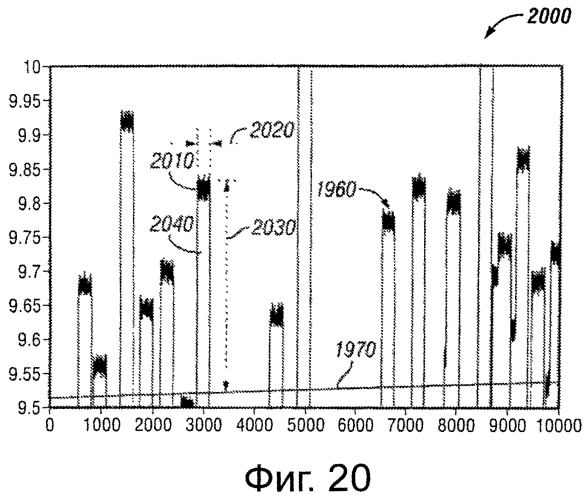

На Фиг.1 показан сверхтвердый компонент 100, вставляемый в скважинный элемент (не показан), такой как буровое долото или долото-расширитель, согласно одному из вариантов настоящего изобретения. Одним из примеров такого сверхтвердого компонента 100 является режущий элемент 100 или резец или вкладыш для бурового долота для твердых пород, как показано на Фиг.1. Однако такой сверхтвердый компонент 100 может иметь также другую конструкцию в зависимости от приложения, для использования в котором он предназначен. Режущий элемент 100 обычно включает подложку 110, имеющую контактную поверхность 115, и режущую пластинку 120. Режущая пластинка 120 изготовлена с использованием ультратвердого слоя, прикрепленного к контактной поверхности, согласно одному из примеров, способом спекания. Согласно некоторым примерам подложка 110 изготовлена в общем случае из сплава карбида вольфрама с кобальтом или только из карбида вольфрама, тогда как режущая пластинка 120 выполнена с использованием слоя поликристаллического ультратвердого материала, такого как поликристаллический алмаз ("PCD") или поликристаллический кубический нитрид бора ("PCBN"). Эти режущие элементы 100 изготавливают с использованием процессов и материалов, известных рядовым специалистам отрасли. Хотя на чертеже показана режущая пластинка 120 с по существу плоской наружной поверхностью, такие режущие пластинки 120 могут также в других вариантах иметь наружные поверхности другой формы, такой как куполообразная форма, вогнутая форма или какая-либо другая неплоская форма. Хотя здесь приведены несколько примеров композиций для изготовления режущих элементов 100, возможно также использование других композиций и конструкций, известных рядовым специалистам отрасли, в зависимости от конкретных приложений. Хотя одним из приложений, в котором может быть использован сверхтвердый компонент 100 и которое будет рассмотрено ниже, является бурение твердых пород, такой сверхтвердый компонент 100 может быть также использован в самых разнообразных других приложений, включая, но не ограничиваясь, механообработку, деревообработку и разработку карьеров.

Для изготовления режущих элементов 100 для использования в самых разнообразных приложениях, таких как бурение различных горных пород с использованием буровых долот разнообразной конструкции или механообработка различных металлов или материалов, разработаны различные марки поликристаллического алмаза (PCD), поликристаллического нитрида бора (PCBN), твердых и сверхтвердых материалов. Общими проблемами для таких режущих элементов 100 являются выкрашивание, растрескивание, частичное разрушение, раскалывание и/или отслаивание чешуек режущей пластинки 120 во время использования. Эти проблемы ведут к преждевременному выходу из строя режущей пластинки 120 и/или подложки 110. Обычно эти проблемы могут возникать из-за очень сильных механических напряжений, развивающихся в режущей пластинке 120 в области, где эта режущая пластинка 120 во время бурения контактирует с земными породами. Эти проблемы вызывают увеличение стоимости буровых работ из-за увеличения затрат на ремонт, вынужденных простоев и затрат на оплату труда. Таким образом, конечный пользователь, такой как конструктор бурового долота или инженер по эксплуатации выбирает наилучшую марку режущего элемента 100 для каждой конкретной задачи по бурению или механообработке, чтобы уменьшить проявления этих общих проблем. Например, конечный пользователь выбирает подходящий режущий элемент на основе баланса между износостойкостью и ударной прочностью режущего элемента, определяемых известными способами. Обычно информацию в помощь конечному пользователю для выбора подходящей марки режущего элемента 100 для конкретного приложения извлекают из исторических данных, показывающих функционирование различных марок поликристаллического алмаза PCD, поликристаллического нитрида бора PCBN, твердого или сверхтвердого материала в конкретных областях, и/или из результатов лабораторных испытаний, моделирующих различные условия бурения или механообработки в ходе тестирования различного режущего элемента 100. На сегодня в буровой промышленности используются лабораторные функциональные испытания двух категорий. Это испытания на абразивный износ и на вязкость.

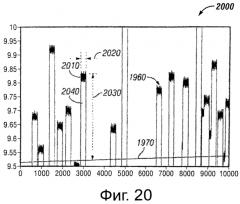

Сверхтвердые компоненты 100, включающие режущий элемент 100 из поликристаллического алмазного композита (polycrystalline diamond compact ("PDC")), были испытаны на сопротивление абразивному износу с использованием двух традиционных способов испытаний. Режущий элемент 100 из алмазного композита PDC включает режущую пластинку 120, изготовленную из поликристаллического алмаза PCD. На Фиг.2 показан токарный станок 200 для испытаний на сопротивление абразивному износу с использованием обычного теста с гранитным испытательным цилиндром («бревном»). Хотя здесь предложен только один пример конфигурации оборудования для токарного станка 200, можно использовать и другие конфигурации оборудования, известные рядовым специалистам в этой области, не отклоняясь от объема и сущности рассматриваемого варианта настоящего изобретения.

Как показано на Фиг.2, токарный станок 200 содержит патрон 210, заднюю бабку 220 и резцедержатель 230, расположенный между патроном 210 и задней бабкой 220. Испытательный цилиндр 250 имеет первый конец 252, второй конец 254 и боковую стенку 258, протяженную от первого конца 252 к второму концу 254. В соответствии с принципами обычного теста с гранитным цилиндром боковая стенка 258 образует открытую поверхность 259, контактирующую со сверхтвердым компонентом 100 во время испытаний. Первый конец 251 соединен с патроном, а второй конец 254 соединен с задней бабкой. Патрон 210 может вращаться, вызывая вращение испытательного цилиндра 250 вокруг центральной оси 256 этого испытательного цилиндра 250. Задняя бабка 220 удерживает второй конец 254 на месте, когда испытательный цилиндр 250 вращается. Испытательный цилиндр 250 изготовлен из одного однородного материала, в качестве которого обычно используют гранит. Однако для изготовления испытательного цилиндра 250 были также использованы и другие горные породы, включая, но не ограничиваясь, джекфоркский песчаник, известняк из Индианы, верийский песчаник, карфагенский мрамор, шамплейнский черный мрамор, гранит из Беркли, белый гранит из Сьерры, техасский розовый гранит и серый гранит из Джорджии.

Режущий элемент 100 из композита PDC закрепляют в резцедержателе 230 токарного станка таким образом, чтобы этот режущий элемент 100 из композита PDC вошел в контакт с открытой поверхностью 259 испытательного цилиндра 250, и перемещают вперед и назад поперек этой открытой поверхности 259. Резцедержатель 230 перемещают с некоторой скоростью подачи в направлении испытательного цилиндра. Сопротивление абразивному износу для режущего элемента 100 из композита PDC определяют как относительный износ, равный отношению объема удаленного материала испытательного цилиндра 250 к объему удаленного материала режущего элемента 100 из композита PDC. В альтернативном варианте вместо измерения объема можно измерить расстояние, пройденное режущим элементом 100 из композита PDC по поверхности испытательного цилиндра 250, и использовать это расстояние с целью количественной оценки сопротивления абразивному износу для режущего элемента 100 из композита PDC. В другом альтернативном варианте можно использовать и другие способы, известные рядовым специалистам в рассматриваемой области, для определения относительного износа с применением испытаний с гранитным цилиндром. Принцип действия и конструкция токарного станка 200 рядовым специалистам в рассматриваемой области известны. Описание таких испытаний можно найти в статье Итон Б.А., Боуэр А.Б. мл. и Мартис Дж.А. «Режущий элемент из искусственного алмаза для использования в буровых долотах» (Baton, B.A., Bower, Jr., A.B., and Martis, J.A. "Manufactured Diamond Cutters Used In Drilling Bits." Journal of Petroleum Technology, May 1975, 543-551. Society of Petroleum Engineers paper 5074-PA), опубликованной в журнале Journal of Petroleum Technology в мае 1975 г., и в статье Уильям С.Маурер «Передовые методы бурения» (Maurer, William С., Advanced Drilling Techniques, Chapter 22, The Petroleum Publishing Company, 1980, pp.541-591), включенной сюда посредством ссылки.

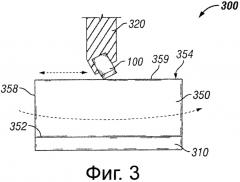

На Фиг.3 показан вертикальный сверлильный станок 300 для испытаний на сопротивление абразивному износу с использованием вертикального сверлильного станка ("VBM") или вертикально-токарного станка с револьверной головкой ("VTL"). Хотя рассмотрен только один вариант для вертикального сверлильного станка VBM 300, возможно также использование других конфигураций оборудования, не выходя за рамки объема и сущности рассматриваемого варианта. Указанный вертикальный сверлильный станок 300 включает вращающийся стол 310 и элементодержатель 320, расположенный над вращающимся столом 310. Испытательный цилиндр 350 имеет первый конец 352, второй конец 354 и боковую стенку 358, протяженную от первого конца 352 к второму концу 354. В условиях обычных VBM-испытаний второй конец 354 представляет собой открытую поверхность 359, контактирующую со сверхтвердым компонентом 100 во время испытаний. Испытательный цилиндр 350 имеет обычно диаметр от 30 до 60 дюймов (760-1520 мм); однако этот диаметр может быть больше или меньше.

Первый конец 352 устанавливают на нижнем вращающемся столе 310 станка VBM 300, так что открытая поверхность 359 обращена к элементодержателю 320. Режущий элемент 100 из композита PDC установлен на элементодержателе 320 над открытой поверхностью 359 испытательного цилиндра и контактирует с этой открытой поверхностью 359. Испытательный цилиндр 350 вращается, а элементодержатель 320 при этом циклически перемещает режущий элемент 100 из композита PDC от центра открытой поверхности 359 испытательного цилиндра к ее краю и назад к центру этой открытой поверхности 359 испытательного цилиндра. Элементодержатель 320 имеет заданную скорость подачи в направлении вниз. Способ VBM с вертикальным сверлильным станком позволяет прикладывать к режущему элементу 100 из композита PDC более высокие нагрузки, а больший диаметр испытательного цилиндра 350 позволяет этому режущему элементу 100 из композита PDC воздействовать на больший объем скального материала. Испытательный цилиндр 350 изготавливают из гранита; однако испытательный цилиндр может быть также изготовлен из других материалов, включая, но не ограничиваясь, джекфоркский песчаник, известняк из Индианы, верийский песчаник, карфагенский мрамор, шамплейнский черный мрамор, гранит из Беркли, белый гранит из Сьерры, техасский розовый гранит и серый гранит из Джорджии.

Сопротивление абразивному износу для режущего элемента 100 из композита PDC определяют как относительный износ, равный отношению объема удаленного материала испытательного цилиндра 350 к объему удаленного материала режущего элемента 100 из композита PDC. В альтернативном варианте вместо измерения объема можно измерить расстояние, пройденное режущим элементом 100 из композита PDC по испытательному цилиндру 350, и использовать это расстояние с целью количественной оценки сопротивления абразивному износу для режущего элемента 100 из композита PDC. В другом альтернативном варианте можно использовать и другие способы, известные рядовым специалистам в рассматриваемой области, для определения относительного износа с применением способа VBM-испытаний. Принцип действия и конструкция станка VBM-300 рядовым специалистам в рассматриваемой области известны. Описание таких испытаний можно найти в статье Кен Бертаньоли и Роджер Вале «Понимание и управление остаточными напряжениями в режущем элементе из толстого поликристаллического алмаза для повышения долговечности» (Bertagnolli, Ken and Vale, Roger, "Understanding and Controlling Residual Stresses in Thick Polycrystalline Diamond Cutters for Enhanced Durability," US Synthetic Corporation, 2000), которая включена сюда во всей полноте посредством ссылки.

В дополнение к испытаниям для определения сопротивления абразивному износу, режущий элемент 100 из композита PDC также может быть испытан для определения сопротивления ударным нагрузкам. На Фиг.4 показан вертикальный испытательный стенд 400 ударных перегрузок для испытаний сопротивления ударным нагрузкам для сверхтвердых компонентов с использованием «падающего молота», когда над режущим элементом 100 подвешивают металлический груз 450 и «роняют» его на режущий элемент 100. Такие испытания «падающим молотом» представляют собой попытку моделировать тип нагружения, который имеет место, когда режущий элемент 100 из композита PDC переходит от одной формации к другой или испытывает поперечные и осевые вибрации. Результаты таких ударных испытаний позволяют ранжировать различные режущие элементы на основе их ударной прочности; однако такое ранжирование не позволяет прогнозировать, как будет работать режущий элемент 100 в реальных условиях.

Как показано на Фиг.4, вертикальный испытательный стенд 400 ударных перегрузок содержит сверхтвердый компонент 100, такой как режущий элемент из композита PDC, держатель 420 для мишени и ударную плиту 450, расположенную над этим сверхтвердым компонентом 100. Режущий элемент 100 из композита PDC закрепляют в держателе 420 для мишени. Ударная плита 450 (или груз) обычно изготовлена из стали и расположена над режущим элементом 100 из композита PDC. Однако эта ударная плита 450 может быть изготовлена из другого материала, известного рядовым специалистам в рассматриваемой области. Режущий элемент 100 из композита PDC обычно закрепляют под углом 415 упора, так что алмазная пластинка 420 режущего элемента 100 из композита PDC наклонена вверх в направлении ударной плиты. Диапазон значений этого угла 415 упора известен рядовым специалистам в рассматриваемой области.

Ударная плита 450 многократно падает на кромку режущего элемента 100 из композита PDC до тех пор, пока эта кромка режущего элемента 100 из композита PDC не обломится или не раскрошится. Такие испытания также называют испытаниями на «боковой удар», поскольку ударная плита 450 ударяет по открытой кромке алмазной пластинки 120. Разрушение обычно происходит либо в алмазной пластинке 120, либо на контактной поверхности 115 между этой алмазной пластинкой 120 и карбидной подложкой 110. Результат испытаний «падающим молотом» очень чувствителен к геометрии хромки алмазной пластинки 120. Если на пластинке 120 имеется небольшая фаска, результаты испытаний могут измениться значительно. При испытаниях записывают полную энергию (в Джоулях), затраченную на создание первоначального разлома в алмазной пластинке 120. Для режущих элементов 100 с более высокой ударной прочностью ударную плиту 450 можно бросать по заранее составленному плану, все больше и больше увеличивая высоту, с целью все большего увеличения энергии удара, воздействующего на режущий элемент 100, чтобы добиться разрушения. Однако таким испытаниям «падающим молотом» свойственны недостатки, заключающиеся в том, что необходимо испытать таким способом большое количество режущих элементов 100, чтобы получить достоверную статистическую выборку, позволяющую сравнить относительное сопротивление ударным нагрузкам режущего элемента одного типа с сопротивлением режущего элемента другого типа. Такие испытания не подходят для получения результатов, которые бы отражали истинное сопротивление ударным нагрузкам всего режущего элемента 100, как если бы он испытывал ударные нагрузки во время работы в среде скважины. Такие испытания создают статическое ударное воздействие, тогда как истинное ударное воздействие является динамическим. Число ударов в секунду может достигать 100 Герц («Гц»). Кроме того, степень повреждений режущего элемента субъективно оценивает некто с «натренированным» глазом и сравнивает с повреждениями, полученными другими режущими элементами.

Тогда как результаты различных испытаний на износостойкость, которые можно получить на рынке, в целом неплохо согласуются с данными реальной работы в полевых условиях, того же нельзя сказать про результаты традиционных испытаний на ударную нагрузку. Хотя есть некоторая степень корреляции между результатами традиционных испытаний на ударную нагрузку и реальной работой в полевых условиях, разброс данных обычно очень велик, что затрудняет прогнозирование поведения режущего элемента во время реальной работы в полевых условиях и/или делает такие прогнозы неточными. Кроме того, многие трещины, возникающие в режущем элементе, невозможно обнаружить с применением таких традиционных способов испытаний, вследствие чего они остаются незамеченными при оценке ударной вязкости режущего элемента.

Краткое описание чертежей

Изложенные выше и другие признаки и аспекты настоящего изобретения могут быть лучше всего поняты со ссылками на последующее описание некоторых вариантов, если читать это описание со ссылками на прилагаемые чертежи, на которых:

Фиг.1 показывает сверхтвердый компонент, вставляемый в скважинный элемент согласно одному из вариантов настоящего изобретения;

Фиг.2 показывает токарный станок для испытаний на сопротивление абразивному износу с применением традиционного способа испытаний с использованием гранитного цилиндра;

Фиг.3 показывает вертикальный сверлильный станок для испытаний на сопротивление абразивному износу с использованием вертикального сверлильного станка или вертикально-токарного станка с револьверной головкой;

Фиг.4 показывает вертикальный испытательный стенд ударных перегрузок для испытаний сопротивления ударным нагрузкам сверхтвердого компонента с использованием «падающего молота»;

Фиг.5 показывает вид в перспективе системы испытаний с использованием акустической эмиссии согласно одному из вариантов настоящего изобретения;

Фиг.6 показывает вид в разрезе устройства для проведения испытаний с использованием акустической эмиссии, изображенного на Фиг.5, согласно одному из вариантов настоящего изобретения;

Фиг.7 показывает вид в перспективе держателя режущего элемента, изображенного на Фиг.5, согласно одному из вариантов настоящего изобретения;

Фиг.8 показывает вид в перспективе устройства для проведения испытаний с использованием акустической эмиссии, изображенного на Фиг.5, так что из держателя режущего элемента удален индентор, согласно одному из вариантов настоящего изобретения;

Фиг.9 показывает вид в перспективе системы для проведения испытаний с использованием акустической эмиссии согласно альтернативному варианту настоящего изобретения;

Фиг.10 показывает блок-схему регистратора данных, изображенного на Фиг.5, согласно одному из вариантов;

Фиг.11 показывает графическое представление акустической эмиссии и нагружения режущего элемента, когда на этот режущий элемент действует нагрузка до примерно 2 кН, согласно одному из вариантов настоящего изобретения;

Фиг.12 показывает графическое представление акустической эмиссии и нагружения режущего элемента, когда на этот режущий элемент действует нагрузка до примерно 5 кН, согласно одному из вариантов настоящего изобретения;

Фиг.13 показывает графическое представление акустической эмиссии и нагружения режущего элемента, когда на этот режущий элемент действует нагрузка до примерно 30 кН, согласно одному из вариантов настоящего изобретения;

Фиг.14 показывает графическое представление акустической эмиссии и нагружения режущего элемента, когда на этот режущий элемент действует нагрузка до примерно 40 кН, согласно одному из вариантов настоящего изобретения;

Фиг.15А показывает графическое представление акустической эмиссии и нагружения образца режущего элемента типа #1 от изготовителя #1, когда на этот режущий элемент действует нагрузка до примерно 45 кН, согласно одному из вариантов настоящего изобретения;

Фиг.15 В показывает графическое представление акустической эмиссии и нагружения образца режущего элемента типа #2 от изготовителя #2, когда на этот режущий элемент действует нагрузка до примерно 30 кН, согласно одному из вариантов настоящего изобретения;

Фиг.16 иллюстрирует логическую схему способа анализа точек данных, поступающих от акустического датчика, так что этот способ включает вариант с контуром 1 и вариант с контуром 2, согласно одному из вариантов настоящего изобретения;

Фиг.17 иллюстрирует подробную логическую схему варианта способа с контуром

1. показанного на Фиг.16, согласно одному из вариантов настоящего изобретения;

Фиг.18 иллюстрирует подробную логическую схему варианта способа с контуром

2. показанного на Фиг.16, согласно одному из вариантов настоящего изобретения;

Фиг.19 показывает графическое представление акустической эмиссии режущего элемента, находящегося под нагрузкой, согласно одному из вариантов настоящего изобретения;

Фиг.20 показывает увеличенное изображение части графического представления акустической эмиссии режущего элемента, находящегося под нагрузкой, согласно одному из вариантов настоящего изобретения;

Фиг.21 показывает представление кумулятивного распределения для каждого акустического события согласно одному из вариантов настоящего изобретения; и

Фиг.22 показывает блок-схему процессора, показанного на Фиг.10, согласно одному из вариантов настоящего изобретения.

Эти чертежи иллюстрируют только примеры вариантов настоящего изобретения и потому не могут считаться ограничивающими его объем, так что настоящее изобретение может допускать другие эквивалентно эффективные варианты.

Осуществление изобретения

Настоящее изобретение направлено на создание способа, устройства и программного обеспечения для определения фактической прочности и ударной вязкости твердых или сверхтвердых компонентов с использованием акустической эмиссии. Хотя описание вариантов настоящего изобретения, приведенное ниже, дано применительно к режущему элементу из композита PDC, альтернативные варианты настоящего изобретения могут быть применены к другим типам твердых или сверхтвердых компонентов, включая, но не ограничиваясь, режущий элемент из поликристаллического кубического нитрида бора (PCBN), либо другие твердые или сверхтвердые компоненты, известные или еще не известные рядовым специалистам в рассматриваемой области. Например, такие твердые или сверхтвердые компоненты включают режущие вкладыши из цементированного карбида вольфрама, карбида кремния, контрольные образцы (купоны) с матрицей из карбида вольфрама, керамики или вкладыши с покрытием, осажденным химическим способом из паровой фазы ("CVD ").

Настоящее изобретение может быть лучше понято, если читать приведенное ниже описание неограничивающих примеров вариантов со ссылками на прилагаемые чертежи, на которых аналогичные компоненты идентифицированы аналогичными позиционными обозначениями и которые вкратце описаны следующим образом. Фиг.5 показывает вид в перспективе системы 500 для испытаний с использованием акустической эмиссии согласно одному из вариантов настоящего изобретения. Фиг.6 показывает вид в разрезе устройства 505 для проведения испытаний с использованием акустической эмиссии, изображенного на Фиг.5, согласно одному из вариантов настоящего изобретения. Как показано на Фиг.5 и 6 система 500 для проведения испытаний с использованием акустической эмиссии включает устройство 505 для проведения испытаний с использованием акустической эмиссии, соединенное с регистратором 590 данных. Устройство 505 для проведения испытаний с использованием акустической эмиссии включает держатель 510 режущего элемента, указанный режущ элемент 100, индентор 550 и акустический датчик 570. В некоторых вариантах, однако, держатель 510 режущего элемента является только опцией.

Фиг.7 показывает вид в перспективе держателя 510 режущего элемента, изображенного на Фиг.5, согласно одному из вариантов настоящего изобретения. Как показано на Фиг.5, 6 и 7, держатель 510 режущего элемента имеет первую поверхность 712, вторую поверхность 714 и боковую поверхность 716. Первая поверхность 712 расположена в плоскости, параллельной плоскости второй поверхности 714. Боковая поверхность 716 проходит от первой поверхности 712 до второй поверхности 714. Согласно некоторым вариантам настоящего изобретения боковая поверхность 716 по существу перпендикулярна по меньшей мере одной из поверхностей - первой поверхности 712 и/или второй поверхности 714. Согласно некоторым альтернативным вариантам боковая поверхность 716 по существу неперпендикулярна первой поверхности 712 или второй поверхности 714. Держатель 510 режущего элемента изготовлен из стали; однако согласно другим вариантам этот держатель 510 режущего элемента может быть изготовлен из любого металла, дерева или другого подходящего материала, про который рядовому специалисту в рассматриваемой области известно, что он способен выдерживать нагрузку 580, которая, как будет более подробно описано ниже, может быть приложена. Эта нагрузка 580 может находиться в диапазоне от примерно 0 кН до примерно 70 кН. В некоторых вариантах указанный подходящий материал может быть обработан механически или отлит, а также способен проводить звук. В некоторых вариантах этот подходящий материал может проводить звук со скоростью примерно 1 км/с или более.

Держатель 510 режущего элемента имеет по существу цилиндрическую форму, так что первая поверхность 712 имеет по существу круглую форму, вторая поверхность 714 имеет по существу круглую форму и боковая поверхность 716 имеет по существу дугообразную форму. Однако боковая поверхность 716 включает соединительный участок 730, который является по существу плоским или имеющим плоскую поверхность и проходит от первой поверхности 712 до второй поверхности 714. Этот соединительный участок 730 образует поверхность для соединения акустического датчика 570 с держателем 510 режущего элемента. В некоторых вариантах соединительный участок 730 не проходит по всей длине от первой поверхности 712 до второй поверхности 714. В некоторых вариантах акустический датчик 570 имеет такие размеры, что этот акустический датчик 570 может быть соединен с боковой поверхностью 716, имеющей дугообразную форму. Поэтому в таких вариантах соединительный элемент 730 является только опцией. Хотя на чертежах показан только один пример формы держателя 510 режущего элемента, такой держатель 510 режущего элемента может иметь любую другую геометрическую или негеометрическую форму, например цилиндр с квадратным основанием или цилиндр с круглым основанием, не отклоняясь от объема и сущности вариантов настоящего изобретения.

В держателе 510 режущего элемента выполнена камера 720, размеры которой позволяют вставить в нее режущий элемент 100, что будет дополнительно описано ниже. Диаметр камеры 720 немного больше диаметра режущего элемента 100, что позволяет этому режущему элементу 100 легко и свободно входить в камеру 720. Камера 720 проходит от первой поверхности 712 по направлению ко второй поверхности 714, но не достигает этой второй поверхности. В других вариантах камера 720 проходит от первой поверхности 712 до второй поверхности 714 и прорезает держатель 510 режущего элемента насквозь, образуя отверстие в этом держателе 510 режущего элемента. Камера 720 имеет круглую форму, однако в других вариантах она может иметь любую другую геометрическую или негеометрическую форму. Камеру 720 создают посредством механообработки держателя 510 режущего элемента, либо отливают держатель 510 режущего элемента уже с камерой 720. В альтернативных вариантах камеру 720 создают с использованием других способов, известных рядовым специалистам в рассматриваемой области. В некоторых вариантах камеру 720 формируют таким образом, чтобы обеспечить одинаковую правильную ориентацию и совмещение режущего элемента 100 каждый раз, когда такой режущий элемент 100 вставляют в камеру 720.

Режущий элемент 100 был ранее описан со ссылками на Фиг.1, причем такой режущий элемент применим ко всем рассматриваемым вариантам. Вкратце, режущий элемент 100 включает подложку 110 и режущую пластинку 120, выполненную в верхней части подложки 110 или прикрепленную к ней. В рассматриваемом варианте режущая пластинка 120 выполнена из поликристаллического алмаза PCD, но в альтернативных вариантах такие режущие пластинки 120 могут быть изготовлены из других твердых или сверхтвердых материалов, таких как нитрид бора PCBN, не отклоняясь от объема и существа таких вариантов настоящего изобретения. Хотя режущий элемент 100 имеет планарную режущую пластинку 120 или с плоской поверхностью, такая режущая пластинка 120 может иметь куполообразную форму, вогнутую форму или любую другую форму, известную рядовым специалистам в рассматриваемой области.

Режущие элементы 100 могут быть готовыми режущими элементами с чистовой обработкой и/или шлифованными режущими элементами, равно как и «необработанными» режущими элементами. «Необработанные» режущие элементы не имеют чистовой обработки и представляют собой режущие элементы, обычно выходящие прямо из-под пресса. Варианты настоящего изобретения позволяют испытывать режущие элементы обоих типов. Поскольку варианты настоящего изобретения позволяют изготовителям режущих элементов испытывать «необработанные» режущие элементы, изготовители режущих элементов получают возможность проверить, удовлетворяют ли режущие элементы техническим требованиям, на более ранних этапах технологического процесса. Если изготовитель режущих элементов определит, что «необработанные» режущие элементы 100 не отвечают соответствующим техническим требованиям, он сможет внести необходимые изменения в параметры технологического процесса, чтобы получать «хорошие» режущие элементы, прежде чем продолжить изготовление режущих элементов. Кроме того, «необработанные» режущие элементы можно испытывать при меньших нагрузках, чтобы убедиться, что эти «необработанные» режущие элементы не растрескиваются под заданной нагрузкой. Если трещины появились во время испытаний «необработанных» режущих элементов, изготовитель этих режущих элементов может предотвратить дополнительные расходы, связанные с чистовой обработкой и шлифованием этих «необработанных» режущих элементов; избегая тем самым ненужных затрат. Таким образом, каждый «необработанный» режущий элемент может быть испытан в системе 500 для проведения испытаний с использованием акустической эмиссии при более низких нагрузках, чтобы обеспечить, что рассматриваемые режущие элементы 100 являются «хорошими» режущими элементами.

Как показано на Фиг.6, режущий элемент 100 вставляют в камеру 720 держателя 510 режущего элемента. Этот режущий элемент 100 ориентируют в камере 720 таким образом, чтобы режущая пластинка 120 была обращена к первой поверхности 712 или прочь от второй поверхности 714. В этом варианте режущий элемент 100 вставлен в камеру 720 целиком. Однако в альтернативных вариантах в камеру 720 полностью вставлена часть режущего элемента 100, включающая всю подложку 110. Таким образом, в этих альтернативных вариантах по меньшей мере часть режущей пластинки 120 не входит в камеру 720. Когда режущий элемент 100 вставлен в камеру 720, между наружным периметром этого режущего элемента 100 и наружной поверхностью камеры 720 образован воздушный зазор 610. В некоторых вариантах на наружный периметр режущего элемента 100 наносят смазку 620 или помещают эту смазку в камеру 720. В этих вариантах, когда режущий элемент 100 помещен в камеру 720, смазка 620 заполняет по меньшей мере часть воздушного зазора 610, так что эта смазка 620 прилипает к наружной поверхности камеры 720 и к наружному периметру режущего элемента 100 и занимает часть воздушного зазора между ними. В других вариантах смазку 620 помещают по меньшей мере между нижней поверхностью камеры 720 и основанием режущего элемента 100. Смазка 620 улучшает прохождение звука между режущим элементом 100 и акустическим датчиком 570. В некоторых вариантах смазка 620 представляет собой гель, такой как контактный гель для ультразвуковых исследований. Однако в альтернативных вариантах в качестве смазки 620 можно использовать другие материалы, включая, но не ограничиваясь, масло, консистентную смазку и лосьоны. Эти материалы могут растекаться, прилипать к поверхностям и не слишком быстро сохнуть. Хотя в этом примере использован описанный выше режущий элемент 100, вместо такого режущего элемента 100 могут быть применены другие твердые или сверхтвердые материалы, которые нужно испытать на вязкость.

Как показано на Фиг.5 и 6, индентор 550 имеет куполообразную форму на первом конце 650 и плоскую поверхность на втором конце 652. Индентор 550 сделан прочнее режущего элемента 100, так что при воздействии нагрузки 580 на индентор 550 происходит повреждение именно режущего элемента 100, но не индентора 550. Например, индентор 550 изготавливают из сплава карбида вольфрама с кобальтом, однако для изготовления такого индентора 550 могут быть использованы и другие материалы, известные рядовым специалистам в рассматриваемой области. В некоторых вариантах содержание кобальта в материале индентора 550 лежит в пределах от 6% до 20%. В некоторых вариантах содержание кобальта в материале индентора 550 больше содержания кобальта в материале режущей пластинки 120 режущего элемента 100. Кроме того, в некоторых вариантах на первом конце 650 индентора 550 выполняют или устанавливают слой поликристаллического алмаза (PCD). В этих вариантах содержание кобальта в алмазном PCD-слое индентора 550 больше содержания кобальта в материале режущей пластинки 120 режущего элемента 100. Кроме того, в этих вариантах содержание кобальта в алмазном PCD-слое индентора 550 лежит в пределах от 6% до 20%. Хотя в этих вариантах для того, чтобы сделать индентор прочнее, чем режущий элемент 100, использован кобальт, в альтернативных вариантах с этой целью могут быть использованы другие компоненты, известные рядовым специалистам в рассматриваемой области.

Индентор 550 имеет такие размеры, чтобы его можно было вставить в камеру 720 и привести в контакт с режущим элементом 100. В некоторых вариантах размеры периметра индентора 550 по существу аналогичны размерам периметра камеры 720. Однако в вариантах, где по меньшей мере часть режущей пластинки 120 располагается вне камеры 720, размеры индентора 550 могут быть выбраны таким образом, чтобы периметр индентора 550 был больше периметра камеры 720. Индентор 550 ориентируют так, чтобы его первый конец 650 входил в контакт с режущим элементом 100. Таким образом, в этом варианте слой композита PDC в составе индентора 550 образует контакт со слоем композита PDC или режущей пластинкой 120 из состава режущего элемента 100. Нагрузку 580 прикладывают к второму концу 652, который передает эту нагрузку 580 на режущий элемент 100. Хотя в этих вариантах использован куполообразный индентор 550, в других вариантах могут быть применены инденторы другой формы. Кроме того, второй конец 652 может иметь другую, непланарную форму, не отклоняясь от объема и сущности вариантов настоящего изобретения.

Акустический датчик 570 представляет собой пьезоэлектрический датчик, расположенный вдоль соединительного участка 730 держателя 510 режущего элемента. Однако в качестве акустического датчика 570 может быть использовано устройство любого другого типа, известного рядовым специалистам в рассматриваемой области, если это устройство способно принимать звуковые волны. Акустический датчик 570 принимает сигналы упругих волн, возникающих в режущем элементе 100, и затем преобразует сигнал упругой волны в сигнал электрического напряжения, что позволяет записывать и в дальнейшем анализировать данные. В некоторых вариантах в область контакта между соединительным участком 730 и акустическим датчиком 570 помещают указанную смазку 620. Как отмечено ранее, эта смазка 620 улучшает прием упругих волн, распространяющихся от режущего элемента 100 к акустическому датчику 570. В некоторых альтернативных вариантах акустический датчик 570 имеет такие размеры, что его можно поместить на дугообразный участок боковой поверхности 716. Акустический датчик 570 соединен с регистратором 590 данных, что позволяет сохранить и в дальнейшем проанализи