Способ определения герметичности при испытаниях на прочность

Иллюстрации

Показать всеИзобретение относится к испытательной технике и может быть использовано для измерения степени герметичности, т.е. утечек из полых изделий при испытании их на прочность внутренним избыточным давлением, например, фюзеляжей летательных аппаратов. В заявленном способе определения герметичности полых изделий при испытании их на прочность, в испытуемое изделие от источника питания подают испытательную среду под давлением и за заданный промежуток времени определяют массу испытательной среды, вытекшей из испытуемого изделия, для чего измеряют температуру и давление перед регулирующим клапаном, подающим испытательную среду в изделие, а также давление за этим же клапаном, измеряют положение затворного органа регулирующего клапана, по измеренному положению затворного органа определяют коэффициент пропускной способности, измеряют перепад давлений на клапане, делят перепад на величину давления перед клапаном, по результату деления судят о характере истечения газа из клапана, после чего вычисляют мгновенные расходы испытательной среды по формуле:

- для докритического режима истечения испытательной среды из регулирующего клапана и по формуле:

- для закритического режима истечения испытательной среды из регулирующего клапана, где

G - мгновенный расход испытательной среды через регулирующий клапан;

KV - коэффициент пропускной способности регулирующего клапана, зависящий от положения затворного органа Kv=f(x);

x - положение затворного органа регулирующего клапана;

P - давление перед регулирующим клапаном;

ΔP - перепад давлений на регулирующем клапане;

T - температура испытательной среды;

R - газовая постоянная.

За заданный промежуток времени усредняют мгновенные расходы и получают величину течи, характеризующую герметичность испытуемого изделия. Технический результат заключается в возможности определения герметичности объектов в каждом цикле испытаний без искажения программ нагружения, при конструктивной компактности технических средств, необходимых для его реализации, что значительно расширяет область применения предлагаемого способа, особенно при прочностных испытаниях авиационных гермоотсеков различных типов. 2 ил.

Реферат

Изобретение относится к испытательной технике и может быть использовано для измерения степени герметичности, т.е. утечек из полых изделий при испытании их на прочность внутренним избыточным давлением, например, фюзеляжей летательных аппаратов.

Известен способ определения герметичности полых изделий при циклических прочностных испытаниях избыточным давлением, основанный на временном отключении изделия от источника испытательной среды и подключении к контрольной емкости известного объема, также заполненной испытательной средой под давлением, превышающим давление в испытуемом изделии. Величина утечек в известном способе вычисляется по изменению давления и температуры испытательной среды в контрольной емкости. Патент РФ №485336, G01M 3/26 «Способ испытания изделий на герметичность» опубликован 25.09.75 г., бюл. №35.

Недостатком известного способа является искажение программы нагружения при переходе с подачи испытательной среды от штатного источника питания на подачу питания от контрольной емкости и наоборот. Кроме того, при больших испытуемых изделиях, например, фюзеляжах летательных аппаратов, объем контрольной емкости достигает больших размеров (нескольких кубических метров и более), что загромождает помещения испытательных залов и требует выполнения условий «котлонадзора».

Наиболее близким к предлагаемому способу определения степени герметичности изделий является способ, положенный в основу изобретения Патент РФ 1305546, G01M 3/26 «Устройство для определения герметичности изделий при испытании их на прочность», опубликовано 23.04.87 г., бюл. №15.

В указанном патенте контрольная емкость располагается между источником питания испытательной средой (далее по тексту - источник питания) и испытуемым изделием. Герметичность испытуемого изделия, т.е. массу испытательной среды, вытекшей из испытуемого изделия за заданный промежуток времени в известном устройстве, определяют следующим образом. Контрольную емкость на указанное выше время отключают от источника питания. Измеряют изменение давления и температуры в ней, а затем по результатам измерений, известным объему контрольной емкости и времени вычисляют величину утечек.

Достоинством описанного способа является сохранение программы испытаний и более высокая по сравнению с аналогами точность определения утечки, т.е. степени герметичности изделия (объяснения приведены выше).

Недостатком известного способа являются большие габаритные размеры контрольных емкостей при его реализации в промышленных установках, что ограничивает область его применения.

Техническим результатом предлагаемого способа является возможность определения герметичности объектов в каждом цикле испытаний без искажения программ нагружения, при конструктивной компактности технических средств, необходимых для его реализации, что значительно расширяет область применения предлагаемого способа, особенно при прочностных испытаниях авиационных гермоотсеков различных типов.

Данный технический результат достигают тем, что в предлагаемом способе определения герметичности полых изделий при испытании их на прочность, в испытуемое изделие от источника питания подают испытательную среду под давлением и за заданный промежуток времени определяют массу испытательной среды, вытекшей из испытуемого изделия, для чего измеряют температуру и давление перед регулирующим клапаном, подающим испытательную среду в изделие, а также давление за этим же клапаном, измеряют положение затворного органа регулирующего клапана, по измеренному положению затворного органа определяют коэффициент пропускной способности, измеряют перепад давлений на клапане, делят перепад на величину давления перед клапаном, по результату деления судят о характере истечения газа из клапана, после чего вычисляют мгновенные расходы испытательной среды по формуле:

- для докритического режима истечения испытательной среды из регулирующего клапана и по формуле:

- для закритического режима истечения испытательной среды из регулирующего клапана, где

G - мгновенный расход испытательной среды через регулирующий клапан;

KV - коэффициент пропускной способности регулирующего клапана, зависящий от положения затворного органа Kv=f(x);

x - положение затворного органа регулирующего клапана;

P - давление перед регулирующим клапаном;

ΔP - перепад давлений на регулирующем клапане;

T - температура испытательной среды;

R - газовая постоянная.

За заданный промежуток времени усредняют мгновенные расходы и получают величину течи, характеризующую герметичность испытуемого изделия.

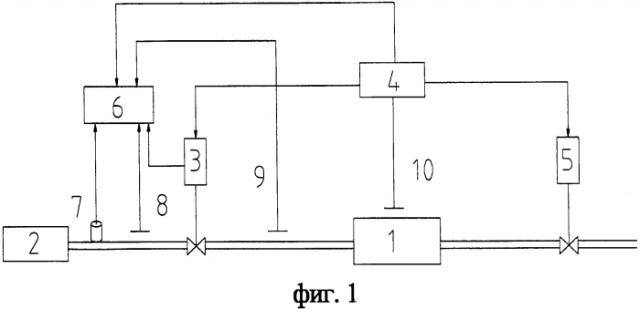

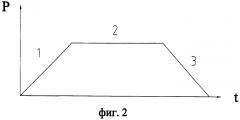

Для пояснения изобретения на фиг. 1 приведена схема устройства, реализующего предлагаемый способ. На фиг. 2 приведена программа испытаний полых изделий на прочность посредством приложения внутреннего избыточного давления, которая позволяет пояснить последовательность операций, необходимых для определения герметичности испытуемых изделий.

Устройство содержит испытуемое изделие (фюзеляж) 1, источник питания (испытательной среды) 2, регулирующий клапан 3 с датчиком положения его затворного органа, программный регулятор 4, второй регулирующий клапан 5, вычислитель 6, датчик температуры 7, датчики давления 8, 9, 10.

Испытуемое изделие 1 связано с источником испытательной среды 2 посредством трубопровода, на котором расположен первый регулирующий клапан 3 с встроенным в его привод датчиком положения затворного органа. Регулирующий клапан 3 своим входом управления связан с управляющим выходом программного регулятора 4. Вход обратной связи регулятора 4 связан с выходом датчика давления 10 в фюзеляже. Давление в фюзеляже обозначим РФ. Другой управляющий выход программного регулятора соединен с входом управления второго регулирующего клапана 5, находящегося в линии сброса воздуха из фюзеляжа 1. Выход позиционного сигнала с регулятора 4 связан с входом включения вычислительного блока 6. Другие входы вычислительного блока 6 соединены с датчиком температуры 7 и датчиками давления 8, 9, а также с выходом датчика положения затворного органа, встроенного в регулирующий клапан 3. Датчики 7, 8 располагают перед клапаном 3, а датчик 9 за ним.

Способ осуществляют следующим образом. В испытуемое изделие 1 подают испытательную среду под давлением из источника питания 2 через регулирующий клапан 3. Обеспечивают заданную программу (фиг. 2) испытания на прочность автоматическим регулированием давления РФ с помощью датчика давления 10 в фюзеляже и программного регулятора 4, управляющего положением затворных органов регулирующих клапанов 3 и 5. Позиционным сигналом регулятора 4 управляют вычислительным блоком 6, на вход которого подают измерительные сигналы от датчиков температуры и давления 7, 8, 9 и датчика положения затворного органа, вмонтированного в привод регулирующего клапана 3 (датчик положения затворного органа на фиг. 1 не показан).

На первом восходящем участке программы (фиг. 2) по сигналу от программного регулятора 4 включают в работу регулирующий клапан 3, клапан 5 держат в закрытом состоянии. Герметичность изделия определяют на горизонтальном участке программы. При выходе на горизонтальный участок 2 посредством программного регулятора 4 и регулирующего клапана 3 стабилизируют давление, т.е. компенсируют утечки испытательной среды из испытуемого изделия 1. В это же время включают вычислитель 6, который функционирует в течение всего участка 2 программы (фиг. 2). За время функционирования вычислителя 6 датчиками 7, 8, 9 измеряют температуру и давление соответственно перед регулирующим клапаном 3 и после него, а также измеряют положение его затворного органа (см. фиг. 1).

Используя измеренные параметры и определив по отношению режим истечения вычислителем 6, вычисляют мгновенные расходы газа по формулам: и соответственно для докритического или закритического режимов истечения испытательной среды из регулирующего клапана 3.

Далее на этом же вычислителе 6 осредняют мгновенные расходы (утечки из фюзеляжа) испытательной среды за заданный промежуток времени, например, за время горизонтального участка программы, тем самым определяют утечки, т.е. герметичность испытуемого изделия.

Способ определения герметичности при испытаниях на прочность, заключающийся в том, что в испытуемое изделие от источника питания в автоматическом режиме по трапециевидной программе подают испытательную среду под давлением и на горизонтальном участке программы за заданный промежуток времени определяют массу испытательной среды, вытекшей из испытуемого изделия, отличающийся тем, что измеряют температуру и давление перед регулирующим клапаном, подающим испытательную среду в изделие, а также давление за этим же клапаном, измеряют положение затворного органа регулирующего клапана, по измеренному положению определяют коэффициент пропускной способности, измеряют перепад давлений на клапане, делят этот перепад на величину давления перед клапаном, по результату деления судят о характере истечения газа из клапана, после чего вычисляют мгновенные расходы испытательной среды по формуле: - для докритического режима истечения испытательной среды из регулирующего клапана и по формуле: - для закритического режима истечения испытательной среды из регулирующего клапана, гдеG - мгновенный расход испытательной среды через регулирующий клапан;KV - коэффициент пропускной способности регулирующего клапана, зависящий от положения затворного органа Kν=f(x);x - положение затворного органа регулирующего клапана,P - давление перед регулирующим клапаном,ΔP - перепад давлений на регулирующем клапане,T - температура испытательной среды,R - газовая постоянная,осредняют мгновенные расходы испытательной среды за заданный промежуток времени и получают величину течи, характеризующую герметичность испытуемого изделия.