Устройство для определения герметичности при испытаниях на прочность

Иллюстрации

Показать всеИзобретение относится к испытательной технике и может быть использовано для измерения герметичности, т.е. утечек из полых изделий при испытании их на прочность внутренним избыточным давлением, например при испытаниях фюзеляжей летательных аппаратов. Техническим результатом является возможность определения герметичности объектов в каждом цикле испытаний без искажения программ нагружения, существенное упрощение конструкции испытательного стенда, сокращение потребных производственных площадей под расположение стенда, повышение уровня безопасности проведения испытаний. Устройство для определения герметичности при испытаниях на прочность, в которое помещено испытуемое изделие, содержит источник испытуемой среды, трубопроводы подачи и сброса испытательной среды в изделие и из него, регулирующие клапаны на трубопроводах подачи испытательной среды в изделие, программный регулятор, датчики давления и температуры, датчик положения затворного органа второго регулирующего клапана, задатчик критического соотношения давлений, первый и второй делители, блок сравнения, интегратор, вычислитель, таймер, линии соединения функциональных элементов, необходимые для обеспечения работоспособности устройства. 2 ил.

Реферат

Изобретение относится к испытательной технике и может быть использовано для измерения герметичности, т.е. утечек из полых изделий при испытании их на прочность внутренним избыточным давлением, например при испытаниях фюзеляжей летательных аппаратов.

Известны устройства для определения герметичности полых изделий при циклических прочностных испытаниях, в которых используются специальные контрольные емкости заданного объема, заполненные испытательной средой под давлением, превышающем давление в испытуемом изделии. Испытуемое изделие на заданное время одним из клапанов отключают от штатного источника испытательной среды, а другим клапаном подключают к контрольной емкости, из которой испытательная среда начинает поступать в испытуемое изделие. Утечки испытательной среды из испытуемого изделия определяют по изменению давления и температуры в контрольной емкости (Патент РФ №485336, МПК G01M 3/26, «Способ испытания изделий на герметичность», опубл. 25.09.75, Бюл. №35).

Недостатком устройств, реализующих указанный способ, является необходимость использования дополнительной контрольной емкости, находящейся под высоким давлением, что при испытаниях большеразмерных изделий требует использования контрольных емкостей большого объема, а следовательно, соблюдения условий их изготовления и эксплуатации, предписываемых инструкциями «котлонадзора». Применение такого рода емкостей приводит к усложнению конструкции испытательных стендов и нерациональному использованию производственных площадей. Кроме того, переход от подачи испытательной среды от штатного источника питания к питанию от контрольной емкости вносит искажения в программу циклических прочностных испытаний, что снижает степень их достоверности.

Наиболее близким к предлагаемому устройству является устройство, описанное в патенте РФ №1305546, МПК G01M 3/26, «Устройство для определения герметичности изделий при испытании их на прочность», опубликовано 23.04.87, Бюл. №15.

В данном устройстве - прототипе изобретения также используется контрольная емкость.

Достоинством прототипа является более высокая точность реализации программ циклических испытаний, т.к. штатный источник испытательной среды и контрольная емкость включены последовательно, что при отключении штатного источника на время определения герметичности не вносит резкого изменения давления на входе регулирующего клапана. Конструктивно известное устройство содержит испытуемое изделие, источник испытательной среды, трубопроводы подачи испытательной среды в испытуемое изделие и сброса ее из него, первый и второй регулирующие клапаны расположены на трубопроводах подачи испытательной среды в испытуемое изделие, третий регулирующий клапан на трубопроводе сброса испытательной среды из испытуемоего изделия, программный регулятор, вход которого соединен с датчиком давления в испытуемом изделии, дискретный выход программного регулятора связан с управляющим входом таймера, а аналоговые выходы соединены с управляющими входами перечисленных регулирующих клапанов.

Недостатки прототипа, связанные с размерами контрольной емкости, те же, что и в описанном ранее аналоге: нерациональное использование производственных площадей, необходимость соблюдения требований "котлонадзора" с вытекающими отсюда конструктивными и организационными усложнениями.

Техническим результатом предлагаемого устройства является возможность существенного упрощения конструкции испытательного стенда, сокращение потребных производственных площадей под расположение стенда, повышение уровня безопасности проведения испытаний из-за отказа от использования больших контрольных емкостей под высоким давлением.

Данный технический результат достигается тем, что в устройство для определения герметичности изделия при испытании на прочность, содержащее испытуемое изделие, источник испытательной среды, трубопроводы подачи и сброса испытательной среды в изделие и из него, первый и второй регулирующие клапаны на трубопроводах подачи испытательной среды в испытуемое изделие, третий регулирующий клапан на трубопроводе сброса испытательной среды из испытуемого изделия, программный регулятор, вход которого соединен с датчиком давления в испытуемом изделии, дискретный выход программного регулятора связан с управляющим входом таймера, а аналоговые выходы соединены с управляющими входами перечисленных регулирующих клапанов, при этом в устройство дополнительно введены датчик температуры и второй датчик давления, расположенные на трубопроводе подачи испытательной среды перед первым и вторым регулирующими клапанами, вычислитель, датчик положения затворного органа второго регулирующего клапана, третий датчик давления на линии подачи испытательной среды после первого и второго регулирующих клапанов, первый и второй делители, блок сравнения, задатчик критического соотношения давлений, интегратор, при этом выходы датчиков давления и температуры, находящиеся на линии подачи испытательной среды в испытуемое изделие, а также выход датчика положения затворного органа второго регулирующего клапана соединены с информационными входами вычислителя, кроме того, выходы названных датчиков давления подключены к входам первого делителя, выход первого делителя и выход задатчика критического соотношения давления на входе и выходе первого и второго регулирующих клапанов подключены к входам блока сравнения, выход которого связан с одним из управляющих входов вычислителя, другой управляющий вход вычислителя и вход интегратора соединены с дискретным выходом программного регулятора, выход вычислителя подключен к информационному входу интегратора, выход интегратора связан с одним из входов второго делителя, другой вход второго делителя связан с выходом таймера, выход второго делителя является выходом устройства.

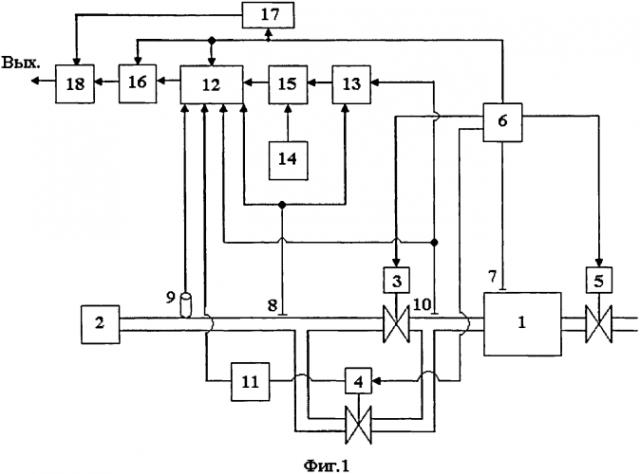

Для пояснения изобретения на фиг. 1 приведена схема устройства, на фиг. 2 приведена программа испытания полых изделий на прочность посредством приложения внутреннего избыточного давления.

Устройство содержит испытуемое изделие 1, источник испытательной среды 2, трубопроводы подачи испытательной среды от источника в испытуемое изделие с расположенными на них первым и вторым регулирующими клапанами 3, 4, трубопровод сброса испытательной среды из изделия с расположенным на нем третьим регулирующим клапаном 5. Управление регулирующими клапанами 3, 4, 5 производится по линиям их связи с программным регулятором 6 по сигналу обратной связи, получаемому от первого датчика давления 7, расположенного в изделии 1. На трубопроводах подачи испытательной среды до входа в клапаны 3, 4 расположены второй датчик давления 8 и датчик температуры 9. На трубопроводе после клапанов 3, 4 расположен третий датчик давления 10. С выходов датчиков 8, 9, 10, а также датчика 11 положения затворного органа клапана 4 информация по линиям связи поступает на информационные входы вычислителя 12. Кроме того, выходы датчиков 8, 10 соединены со входами первого делителя 13, определяющего соотношение давлений до и после клапанов 3, 4 для выявления критического соотношения. Выход делителя 13 так же, как и выход задатчика 14 критического соотношения соединены с входами блока сравнения 15. Выход блока сравнения 15 связан с одним из управляющих входов вычислителя 12. Другой управляющий вход вычислителя 12 связан с управляющими входами интегратора 16 и таймера 17, а также с дискретным выходом программного регулятора 6. Выход вычислителя 12 соединен с информационным входом интегратора 16. Выход интегратора 16 соединен с входом «делимое» второго делителя 18. Вход «делитель» делителя 18 связан с выходом таймера 17. Выход делителя 18 является выходом устройства.

Работает устройство следующим образом: на восходящем участке программы испытаний (фиг. 1) испытательная среда в изделие 1 поступает от источника 2 испытательной среды через регулирующие первый и второй клапаны 3, 4. Третий регулирующий клапан 5 закрыт.Управление клапанами 3, 4, 5 производят регулятором 6 от датчика давления 7, находящегося в изделии 1.

По окончании восходящего участка программы (фиг. 2) и в начале горизонтального участка программный регулятор 6 закрывает первый регулирующий клапан 3 и поддержание постоянства давления на горизонтальном участке программы осуществляется вторым малорасходным регулирующим клапаном 4. В приводе второго регулирующего клапана 4 находится датчик 11 положения затворного органа.

Информация о величинах давления, температуры и степени открытия клапана 4 от датчиков 8, 9, 10, 11 поступает на информационные входы вычислителя 12. Кроме того, информация с выходов датчиков давления 8, 10 поступает на входы первого делителя 13, на котором величина давления после клапана 4 делится на величину давления до клапана 4. Сигнал, характеризующий частное, получившееся от деления указанных величин, поступает на вычислитель 12 и определяет режим истечения испытательной среды (как правило, воздуха) через клапан 4. Если это отношение больше 0,528, то истечение докритическое, и вычислитель переключается в режим вычисления расхода по формуле

,

если отношение меньше 0,528, то истечение сверхкритическое и вычисление расхода испытательной среды производится по формуле

где G - мгновенный расход испытательной среды через регулирующий клапан;

KV - коэффициент пропускной способности, зависящий от степени открытия регулирующего клапана;

P - давление перед регулирующим клапаном;

ΔP - перепад давления на регулирующем клапане;

T - температура испытательной среды;

R - газовая постоянная.

Кроме указанных управляющих воздействий на клапаны 3, 5 программный регулятор 6 в начале второго участка программы выдает дискретный сигнал, который поступает на управляющие входы вычислителя 12, интегратора 16 и таймера 17. Вычислитель 16 в соответствии с режимом истечения газа (по сигналу с выхода блока сравнения 15) по названному дискретному сигналу начинает вычисления мгновенных величин расхода G. Сигнал с выхода вычислителя 12 поступает на интегратор 16, где интегрирование производится в течение действия дискретного сигнала, которое определяется регулятором 6. Таймер 17 определяет длительность дискретного сигнала. После окончания дискретного сигнала выходной сигнал с интегратора 16 вторым делителем 18 делится на сигнал о длительности дискретного сигнала, поступающий на вход делителя с выхода таймера 17. В результате на выходе делителя 18 появляется информация о величине среднего расхода испытательной среды, поступившей в испытуемое изделие для компенсации утечек из него, т.е. будет определена герметичность изделия. Технико-экономический эффект состоит в сокращении потребных производственных площадей, необходимых для размещения стенда, удешевлении конструкции стенда и сокращении расхода испытательной среды. Для разных стендов этот эффект разный. В среднем 10% от стоимости стенда.

Устройство для определения герметичности при испытаниях на прочность, содержащее испытуемое изделие, источник испытательной среды, трубопроводы подачи испытательной среды в испытуемое изделие и сброса ее из него, первый и второй регулирующие клапаны расположены на трубопроводах подачи испытательной среды в испытуемое изделие, третий регулирующий клапан - на трубопроводе сброса испытательной среды из испытуемоего изделия, программный регулятор, вход которого соединен с датчиком давления в испытуемом изделии, дискретный выход программного регулятора связан с управляющим входом таймера, а аналоговые выходы соединены с управляющими входами перечисленных регулирующих клапанов, отличающееся тем, что в него дополнительно введены датчик температуры и второй датчик давления, расположенные на трубопроводе подачи испытательной среды перед первым и вторым регулирующими клапанами, вычислитель, датчик положения затворного органа второго регулирующего клапана, третий датчик давления на линии подачи испытательной среды после первого и второго регулирующих клапанов, первый и второй делители, блок сравнения, задатчик критического соотношения давлений, интегратор, при этом выходы датчиков давления и температуры, находящиеся на линии подачи испытательной среды, а также выход датчика положения затворного органа второго регулирующего клапана соединены с информационными входами вычислителя, кроме того, выходы названных датчиков давления подключены к входам первого делителя, выход первого делителя и выход задатчика критического соотношения давления на входе и выходе первого и второго регулирующих клапанов подключены к входам блока сравнения, выход которого связан с одним из управляющих входов вычислителя, другой управляющий вход вычислителя и вход интегратора соединены с дискретным выходом программного регулятора, выход вычислителя подключен к информационному входу интегратора, выход интегратора связан с одним из входов второго делителя, другой вход которого связан с выходом таймера, выход второго делителя является выходом устройства.