Лист из электротехнической стали с ориентированной зеренной структурой и способ его получения

Иллюстрации

Показать всеИзобретение относится к области производства текстурированных листов из электротехнических сталей. Лист из электротехнической стали, содержащей, мас.%: Si в количестве от 0,8 до 7, Mn от 0,05 до 1, В от 0,0005 до 0,0080, при этом содержание каждого из Al, С, N, S и Se составляет 0,005 или меньше, остальное - Fe и неизбежные примеси, имеет стеклянное пленочное покрытие, полученное из смешанного оксида, состоящего в основном из форстерита, на поверхности стального листа. При этом, когда поверхность вторичного пленочного покрытия, образованного на поверхности стеклянного пленочного покрытия в заданных условиях, исследуется методом оптической эмиссионной спектроскопии в тлеющем разряде (GDS), получают, что имеется пик интенсивности излучения B, положение которого отличается от положения пика интенсивности излучения Mg, и положение пика интенсивности излучения B находится дальше от поверхности стального листа, чем положение пика интенсивности излучения Mg. Способ производства листа включает нагрев листа при заданной температуре листового материала. Причем значение заданной температуры зависит от химического состава стали. Технический результат заключается в повышении адгезии стеклянного пленочного покрытия, расположенного на поверхности стального листа из электротехнической стали с повышенными магнитными свойствами. 2 н. и 3 з.п. ф-лы, 32 ил., 13 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения листа из электротехнической стали с ориентированной зеренной структурой с улучшенными свойствами пленочного покрытия и улучшенными магнитными свойствами. Настоящая заявка основана на и испрашивает приоритет предварительной заявки на патент Японии, № 2011-4359, от 12 января 2011, полное содержание которой настоящим введено ссылкой.

УРОВЕНЬ ТЕХНИКИ

Лист из электротехнической стали с ориентированной зеренной структурой (или текстурованный лист) применяется в основном для материала сердечника трансформаторов электрической мощности и, таким образом, требуется, чтобы он имел низкие потери в сердечнике. В процессе получения текстурованного листа электротехнической стали холоднокатаный стальной лист, имеющий конечную толщину, подвергают обезуглероживающему отжигу, а затем окончательному отжигу, целью которого является вторичная рекристаллизация и очистка, и затем проводят процесс формирования пленочного покрытия на поверхности стального листа. Полученный таким способом текстурованный лист электротехнической стали состоит из содержащего Si стального листа, имеющего острую (110) текстуру (ориентация Госса), и образованного на поверхности покрытия из неорганической пленки толщиной несколько микрон. Стальной лист имеет ориентацию Госса, что является существенным условием для достижения низких потерь в сердечнике текстурованного листа из электротехнической стали, и для получения этой структуры применяется рост зерен, названный вторичной рекристаллизацией, когда в процессе окончательного отжига зерна селективно растут в ориентации Госса.

Чтобы стабильно вызывать вторичную рекристаллизацию в текстурованном листе электротехнической стали, используются мелкие выделяющиеся включения в стали, называемые ингибиторами. Ингибитор подавляет рост зерен на низкотемпературном участке окончательного отжига, а начиная с определенной температуры и выше он теряет свой эффект закрепления в результате разложения или огрубления, вызывая вторичную рекристаллизацию, обычно в качестве ингибитора используется сульфид или нитрид. Для получения желаемой структуры необходимо сохранить ингибитор до определенной температуры и, если это сульфид, контролировать парциальное давление серного компонента по времени окончательного отжига, а если это нитрид, то контролировать парциальное давление азота, и так далее, тем самым достигается цель - получение желаемой структуры. Сульфид и нитрид, использующиеся как ингибиторы, необходимы, чтобы вторичная рекристаллизация прошла в среднем интервале повышения температуры во время окончательного отжига, но когда они остаются в продукте, они значительно ухудшают у продукта потери в сердечнике. Чтобы устранить эффект сульфида и нитрида в стальном листе, после окончания вторичной рекристаллизации стальной лист удерживают длительное время в чистом водороде при примерно 1200°C. Это называется очистительным отжигом. Таким образом, при очистительном отжиге стальной лист находится в состоянии выдерживания при высокой температуре во время окончательного отжига.

С другой стороны, пленочное покрытие текстурованного листа электротехнической стали состоит из стеклянной пленки и вторичного пленочного покрытия, и под действием натяжения, оказываемого этими пленочными покрытиями на стальной лист, достигается эффект контроля магнитных доменов, и снижаются потери в сердечнике. Как описано в патентной литературе 1, если это натяжение высокое, эффект улучшения потерь в сердечнике также высокий, и, таким образом, необходимо вторичное пленочное покрытие, в частности, чтобы иметь возможность создать высокое натяжение.

Обычно во время окончательного отжига SiO2 в стальном листе и MgO (основной компонент отжигового сепаратора) реагируют, и в результате на стальном листе образуется покрытие из стеклянной пленки. Стеклянное пленочное покрытие имеет две функции. В качестве первой функции стеклянная пленка плотно пристает к стальному листу, и само стеклянное пленочное покрытие создает натяжение на стальном листе и действует как промежуточный слой, обеспечивая адгезионную способность стальному листу, когда вторичное пленочное покрытие, которое должно создаваться в процессе после окончательного отжига, образовано. Если адгезионная способность стеклянного пленочного покрытия хорошая, может образоваться вторичное пленочное покрытие, создающее высокое натяжение, и в результате повышенного эффекта контроля магнитных доменов можно добиться низких потерь в сердечнике. Далее, в качестве второй функции стеклянное пленочное покрытие предотвращает чрезмерное снижение прочности ингибитором при окончательном отжиге и стабилизирует вторичную рекристаллизацию. Таким образом, для стабильного производства текстурованных листов электротехнической стали, имеющих хорошие магнитные свойства, необходимо формировать стеклянное пленочное покрытие, имеющее хорошую адгезию со стальным листом.

Чтобы улучшить адгезию между стеклянным пленочным покрытием и стальным листов у текстурованного листа электротехнической стали, необходимо оптимизировать структуру границы раздела между стеклянным пленочным покрытием и стальным листом. Однако, в обычном текстурованном листе электротехнической стали достаточная адгезионная способность не всегда обеспечивается, желательно прикладывать более высокое натяжение, чем когда-либо раньше, и так далее.

СПИСОК ЦИТИРОВАНИЯ

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентная литература 1: выложенная заявка на патент Японии, публикация № 07-207424

Патентная литература 2: выложенная заявка на патент Японии, публикация № 2003-27196

Патентная литература 3: выложенная заявка на патент Японии, публикация № 2004-76143

Патентная литература 4: выложенная заявка на патент Японии, публикация № 2000-204450

Патентная литература 5: выложенная заявка на патент Японии, публикация № 06-17261

Патентная литература 6: публикация международной заявки WO 2011/7771

Патентная литература 7: рассмотренная заявка на патент Японии, публикация № 60-55570

Патентная литература 8: выложенная заявка на патент Японии, публикация № 2008-1977

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Целью настоящего изобретения является создать текстурованный лист из электротехнической стали, способный к образованию пленочного покрытия для создания высокого натяжения, имеющий стеклянное пленочное покрытие с отличной адгезионной способностью и имеющий хорошие магнитные свойства, и разработать способ его получения.

РЕШЕНИЕ ПРОБЛЕМЫ

Суть настоящего изобретения состоит в следующем.

(1) Текстурованный лист из электротехнической стали, являющийся текстурованным листом, содержащим Si в количестве от 0,8 масс.% до 7 масс.%, Mn от 0,05 масс.% до 1 масс.%, B от 0,0005 масс.% до 0,0080 масс.%, каждого из Al, C, N, S и Se 0,005 масс.% или меньше, остальное Fe и неизбежные примеси, и имеющий стеклянное пленочное покрытие, полученное из смешанного оксида, состоящего в основном из форстерита, на поверхности стального листа, причем:

при условии, что когда на поверхности стеклянного пленочного покрытия образовано вторичное пленочное покрытие, содержащее от 26 до 38 масс.% коллоидного оксида кремния, от 4 до 12 масс.% одного или двух соединений, выбранных из группы, состоящей из хромового ангидрида и хромата, остальное составляет бифосфат алюминия, имеющее толщину не менее 1 мкм и не более 2 мкм, поверхность вторичного пленочного покрытия исследуют методом оптической эмиссионной спектроскопии в тлеющем разряде (GDS), и получают, что имеется пик интенсивности излучения B, положение которого отличается от положения пика интенсивности излучения Mg, и положение пика интенсивности излучения B находится дальше от поверхности стального листа, чем положение пика интенсивности излучения Mg, и

кроме того, вне пиков интенсивности излучения B, обнаруженном методом оптической эмиссионной спектроскопии в тлеющем разряде (GDS), время наступления пика tB для пика, наиболее удаленного от поверхности стального листа, выражается уравнением (1) ниже.

| tMg×1,6≤tB≤tMg×5 | (1) |

Здесь, tMg означает время наступления пика Mg.

(2) Способ получения текстурованного листа из электротехнической стали, включающий:

- нагрев при заданной температуре листового материала электротехнической стали, содержащей: Si от 0,8 масс.% до 7 масс.%, кислоторастворимого Al от 0,01 масс.% до 0,065 масс.%, N от 0,004 масс.% до 0,012 масс.%, Mn от 0,05 масс.% до 1 масс.%, B от 0,0005 масс.% до 0,0080 масс.%, по меньшей мере один элемент, выбранный из группы, состоящей из S и Se, в суммарном количестве от 0,003 масс.% до 0,015 масс.%, C 0,085 масс.% или меньше, остальное составляют Fe и неизбежные примеси;

- проведение горячей прокатки нагретой кремнистой стали, получая горячекатаную стальную полосу;

- проведение отжига горячекатаной стальной полосы, получая отожженную стальную полосу;

- проведение холодной прокатки отожженной стальной полосы один или несколько раз, чтобы получить холоднокатаную стальную полосу;

- проведение обезуглероживающего отжига холоднокатаной стальной полосы для получения обезуглероженной отожженной стальной полосы, в которой была вызвана первичная рекристаллизация;

- нанесение отжигового сепаратора, содержащего в качестве основного компонента MgO, на обезуглероженную отожженную стальную полосу;

- окончательный отжиг обезуглероженной отожженной стальной полосы, вызывающий вторичную рекристаллизацию; и

- дополнительное проведение азотирования, при котором содержание N в обезуглероженной отожженной стальной полосе увеличивается, в промежутке между началом обезуглероживающего отжига и наступлением вторичной рекристаллизации при окончательном отжиге,

причем

- когда в кремнистой стали содержатся S и Se, заданная температура является температурой T1(°C), отвечающей приводимому ниже выражению (2) или меньше, температурой T2(°C), отвечающей приводимому ниже выражению (3) или меньше, и температурой T3(°C), отвечающей приводимому ниже выражению (4) или меньше;

- когда в кремнистой стали Se отсутствует, заданная температура является температурой T1(°C), отвечающей приводимому ниже выражению (2) или меньше, и температурой T3(°C), отвечающей приводимому ниже выражению (4) или меньше,

- когда в кремнистой стали отсутствует S, заданная температура является температурой T2(°C), отвечающей приводимому ниже выражению (3) или меньше, и температурой T3(°C), отвечающей приводимому ниже выражению (4) или меньше, и

- конечная температура Tf чистовой прокатки при горячей прокатке удовлетворяет выражению (5) ниже, количества BN, MnS и MnSe в горячекатаной стальной полосе удовлетворяют выражениям (6), (7) и (8) ниже, и во время окончательного отжига температура лежит в температурном диапазоне от 800°C до 1100°C, и атмосфера удовлетворяет выражениям (9) и (10) ниже.

| T1=14855/(6,82-log([Mn]×[S]))-273 | (2) |

| T2=10733/(4,08-log([Mn]×[Se]))-273 | (3) |

| T3=16000/(5,92-log([B]×[N]))-273 | (4) |

| Tf≤1000-10000×[B] | (5) |

| BasBN≥0,0005 | (6) |

| [B]-BasBN≤0,001 | (7) |

| SasMnS+0,5×SeasMnSe≥0,002 | (8) |

| 0,75≥PN2≥0,2 | (9) |

| -0,7≥log[PH2O/PH2] | (10) |

Здесь [Mn] означает содержание Mn (масс.%) в кремнистой стали, [S] означает содержание S (масс.%) в кремнистой стали, [Se] означает содержание Se (масс.%) в кремнистой стали, [B] означает содержание B (масс.%) в кремнистой стали, [N] означает содержание N (масс.%) в кремнистой стали, BasBN означает количество B (масс.%), выделившегося в виде BN в горячекатаной стальной полосе, SasMnS означает количество S (масс.%), выделившегося в виде MnS в горячекатаной стальной полосе, и SeasMnSe означает количество Se (масс.%), выделившегося в виде MnSe в горячекатаной стальной полосе. Далее, PN2 означает парциальное давление азота, и PH2O и PH2 означают парциальное давление водяного пара и парциальное давление водорода, соответственно.

(3) Способ получения текстурованного листа электротехнической стали согласно предыдущему пункту (2), причем температура во время окончательного отжига лежит в диапазоне от 800°C до 1100°C, и атмосфера во время окончательного отжига удовлетворяет выражению (11).

| 4∙log[PN2]=3∙log[PH2O/PH2]+A+3455/T | (11) |

Здесь удовлетворяются условия

-3,72≥3∙log[PH2O/PH2]+A≥-5,32 и

-0,7≥log[PH2O/PH2],

и A означает константу, определенную таким образом, чтобы 3log[PH2O/PH2]+A попадало в заданный диапазон для log[PH2O/PH2], и T означает абсолютную температуру.

(4) Способ получения текстурованного листа электротехнической стали согласно предыдущему пункту (2), причем во время окончательного отжига атмосфера при 1100°C или выше удовлетворяет выражениям (12) и (13).

| 0,1≥PN2 | (12) |

| -2≥log[PH2O/PH2] | (13) |

(5) Способ получения текстурованного листа из электротехнической стали согласно предыдущему пункту (2), причем электротехнический стальной лист содержит, кроме того, по меньшей мере один элемент, выбранный из группы, состоящей из: Cr - 0,3 масс.% или меньше, Cu - 0,4 масс.% или меньше, Ni - 1 масс.% или меньше, P - 0,5 масс.% или меньше, Mo - 0,1 масс.% или меньше, Sn - 0,3 масс.% или меньше, Sb - 0,3 масс.% или меньше и Bi - 0,01 масс.% или меньше.

ВЫГОДНЫЕ ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, можно получить текстурованный лист электротехнической стали, способный к образованию пленочных покрытий для создания высокого натяжения, имеющий стеклянное пленочное покрытие с отличной адгезионной способностью, и имеющий хорошие магнитные свойства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

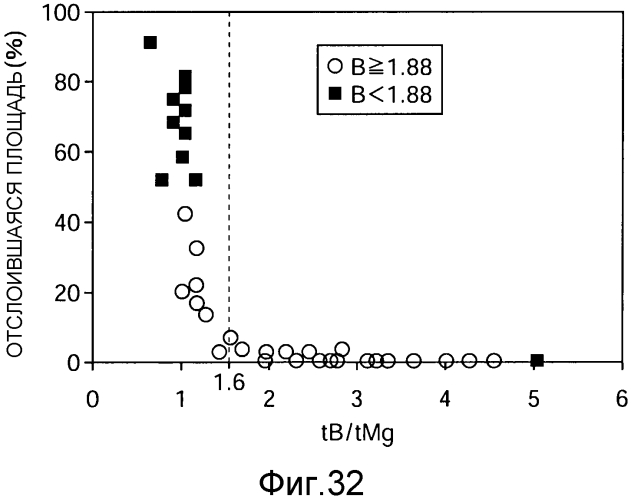

Фиг.1 показывает схематический график результата обследования поверхности текстурованного листа из электротехнической стали методом оптической эмиссионной спектроскопии в тлеющем разряде (GDS);

фиг.2 показывает соотношение между количеством выделений в горячекатаной стальной полосе и магнитными свойствами после окончательного отжига;

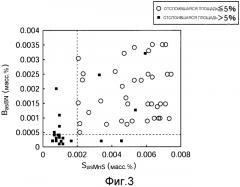

фиг.3 показывает соотношение между количеством выделений в горячекатаной стальной полосе и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.4 показывает соотношение между количеством B, которое не выделилось в виде BN, и магнитными свойствами после окончательного отжига;

фиг.5 показывает соотношение между количеством B, которое не выделилось в виде BN, и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.6 показывает соотношение между режимом горячей прокатки и магнитными свойствами после окончательного отжига;

фиг.7 показывает соотношение между режимом горячей прокатки и магнитными свойствами после окончательного отжига;

фиг.8 показывает соотношение между режимом горячей прокатки и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.9 показывает соотношение между режимом горячей прокатки и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.10 показывает соотношение между конечной температурой чистовой прокатки при горячей прокатке и магнитными свойствами после окончательного отжига;

фиг.11 показывает соотношение между конечной температурой чистовой прокатки при горячей прокатке и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.12 показывает соотношение между выделениями при горячей прокатке и магнитными свойствами после окончательного отжига;

фиг.13 показывает соотношение между выделениями при горячей прокатке и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.14 показывает соотношение между количеством B, который не выделился в виде BN, и магнитными свойствами после окончательного отжига;

фиг.15 показывает соотношение между количеством B, который не выделился в виде BN, и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.16 показывает соотношение между режимом горячей прокатки и магнитными свойствами после окончательного отжига;

фиг.17 показывает соотношение между режимом горячей прокатки и магнитными свойствами после окончательного отжига;

фиг.18 показывает соотношение между режимом горячей прокатки и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.19 показывает соотношение между режимом горячей прокатки и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.20 показывает соотношение между конечной температурой чистовой прокатки при горячей прокатке и магнитными свойствами после окончательного отжига;

фиг.21 показывает соотношение между конечной температурой чистовой прокатки при горячей прокатке и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.22 показывает соотношение между количеством выделений в горячекатаной стальной полосе и магнитными свойствами после окончательного отжига;

фиг.23 показывает соотношение между количеством выделений в горячекатаной стальной полосе и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.24 показывает соотношение между количеством B, который не выделился в виде BN, и магнитными свойствами после окончательного отжига;

фиг.25 показывает соотношение между количеством B, который не выделился в виде BN, и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.26 показывает соотношение между режимом горячей прокатки и магнитными свойствами после окончательного отжига;

фиг.27 показывает соотношение между режимом горячей прокатки и магнитными свойствами после окончательного отжига;

фиг.28 показывает соотношение между режимом горячей прокатки и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.29 показывает соотношение между режимом горячей прокатки и адгезионной способностью пленочного покрытия после окончательного отжига;

фиг.30 показывает соотношение между конечной температурой чистовой прокатки при горячей прокатке и магнитными свойствами после окончательного отжига;

фиг.31 показывает соотношение между конечной температурой чистовой прокатки при горячей прокатке и адгезионной способностью пленочного покрытия после окончательного отжига; и

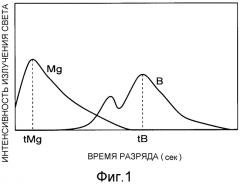

фиг.32 показывает соотношение между отношением tB/tMg, установленным в результате анализа GDS, и адгезионной способностью пленочного покрытия.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Традиционно бор использовался в качестве добавки в отжиговый сепаратор текстурованного листа электротехнической стали, но авторы настоящего изобретения обнаружили, что когда B добавлялся в стальной лист, иногда были случаи, когда одновременно с магнитными свойствами улучшалась также адгезионная способность пленочного покрытия. Таким образом, в результате детального исследования образцов, обнаруживших хорошие свойства, стало ясно, что имеются особенности в распределении B на границе раздела между стеклянным пленочным покрытием и стальным листом. Так, было найдено, что структура границы раздела между стеклянным пленочным покрытием и стальным листом оптимизирована, что позволяет улучшить магнитные свойства и адгезионную способность пленочного покрытия. Эта структура границы раздела включает следующие характеристики. Так, в текстурованном листе из электротехнической стали, содержащем как целый стальной лист: Si от 0,8 масс.% до 7 масс.%, Mn от 0,05 масс.% до 1 масс.%, B от 0,0005 масс.% до 0,0080 масс.%, Al, C, N, S и Se от 0,005 масс.% или меньше каждый, и остальное Fe и неизбежные примеси, на поверхности стального листа имеется слой смешанного оксида, состоящего в основном из форстерита.

Выражение "состоящий в основном из форстерита" указывает здесь, что форстерит составляет 70% или более от полного веса пленочного покрытия как соединение, образующее пленочное покрытия. Далее, лист характеризуется тем, что при исследовании поверхности стального листа методом оптической эмиссионной спектроскопии в тлеющем разряде (GDS) обнаружено, что пик интенсивности излучения B находится в положении, отличном от положения пика Mg, и положение пика находится дальше от поверхности стального листа, чем положение пика Mg. Конкретно, как показано на фиг.1, лист отличается тем, что вне пиков B, обнаруженных методом GDS, расстояние от поверхности до пика, наиболее удаленного от поверхности стального листа, составляет определенную величину или больше ее от положения пика Mg.

Пик излучения Mg исследовали на образцах, полученных в различных условиях следующего первого эксперимента, и исследовали связь с адгезионной способностью, при этом были получены результаты, показанные на фиг.32. Здесь, положение пика Mg обозначено tMg, и вне пиков B положение пиков, расположенных в самой удаленной от поверхности части стального листа, обозначено tB. Далее, на фиг.32, в связи также с магнитными свойствами, результаты упорядочены в соответствии с отношением tB/tMg величин tMg и tB. При этом фиг.32 показывает, что чем меньше площадь отслаивания, тем лучше адгезионная способность.

Как показано на фиг.32, обнаружено, что когда удовлетворяется условие tB≥1,6∙tMg, отслоившаяся площадь пленочного покрытия составляет 5% или меньше, что несущественно, и адгезионная способность улучшена. С другой стороны, магнитные свойства также улучшаются, когда величина tB большая, но когда величина tB слишком большая, магнитные свойства скорее будут ухудшаться, поэтому устанавливается отношение tB/tMg 5 или меньше.

В этой связи, когда величины tB и tMg измеряют методом GDS, измерение проводится таким образом, чтобы толщина вторичного пленочного покрытия на стеклянном пленочном покрытии удовлетворяла некоторым условиям. Например, когда вторичное пленочное покрытие, имеющее толщину не менее 1 мкм и не более 2 мкм, формируют тем, что раствор для покрытия, содержащий 26-38 масс.% коллоидного оксида кремния, 4-12 масс.% одного или двух соединений, выбранных из группы, состоящей из хромового ангидрида и хромата, и остальное составляют бифосфат алюминия, наносят, сушат, а затем обжигают при 800°C-900°C, величины tB и tMg могут быть измерены методом GDS без модификаций. Однако, если состав и толщина вторичного пленочного покрытия неизвестны, вторичное пленочное покрытие удаляют водным раствором гидроксида натрия или подобным, чтобы обнажить поверхность стеклянного пленочного покрытия, и затем, как описано выше, формируют вторичное пленочное покрытие, имеющее толщину не менее 1 мкм и не более 2 мкм, следующим образом: наносят раствор для покрытия, содержащий 26-38 масс.% коллоидного оксида кремния, 4-12 масс.% одного или двух соединений, выбранных из группы, состоящей из хромового ангидрида и хромата, и остальное бифосфат алюминия, сушат и затем обжигают при 800°C-900°C, и в таком состоянии измеряют значения tb и tMg методом GDS. Если вторичное пленочное покрытие образовано в таком диапазоне составов и с таким диапазоном толщины, то измерить величины tB и tMg можно с достаточной точностью.

Из результатов измерений следует, что электрический стальной лист характеризуется тем, что в случае, когда анализ GDS проводился от поверхности стеклянного пленочного покрытия, положение пика Mg соответствует выражению (1), причем положение пика концентрации B в самом удаленном от поверхности участке выражается временем разряда, и положение каждого из пиков B обозначено tB (секунды), а положение пика Mg обозначено tMg (секунды).

| tMg×1,6≤tB≤tMg×5 | (1) |

Почти весь Mg происходит из стеклянного пленочного покрытия. Таким образом, когда вторичное пленочное покрытие толстое, при изменении положения пика Mg изменяется положение пика B. Чтобы избежать этого эффекта, в настоящем изобретении одновременно с измерениями GDS определяют толщину вторичного пленочного покрытия. Кроме того, когда во вторичном пленочном покрытии полученного листа содержится большое количество Mg, пик Mg, происходящего от этого стеклянного пленочного покрытия, становится неопределенным. Таким образом, чтобы оценить выражение (1), необходимо использовать величину, измеренную после удаления вторичного пленочного покрытия. В этой связи, определение толщины, состава и условий формирования вторичного пленочного покрытия являются условиями предварительной обработки, когда проводится анализ GDS, и состояние вторичного пленочного покрытия и т.п. листового продукта не оценивают.

Чтобы получить структуру, соответствующую выражению (1), как описано в пункте (3) выше, могут задаваться такие компоненты, как Si, и этот листовой материал из электротехнической стали может быть обработан при заданной температуре, или могут также следовать процессы, описанные в пунктах (4) и (5) выше.

Первый эксперимент

Далее будет описано существо опытов, проводимых с целью получения сведений, какие описаны выше. Во-первых, что касается соотношения между выделениями, магнитными свойствами и адгезионной способностью пленочного покрытия, проводились опыты с кремнистой сталью, в состав которой входит S.

Сначала получали различные слябы из кремнистой стали, каждый из которых содержал: Si: 3,3 масс.%, C: 0,06 масс.%, кислоторастворимый Al: 0,027 масс.%, N: 0,008 масс.%, Mn: от 0,05 масс.% до 0,19 масс.%, S: 0,007 масс.% и B: от 0,0010 масс.% до 0,0035 масс.%, остальное Fe и неизбежные примеси. Затем слябы из кремнистой стали нагревали при температуре 1100°C-1250°C и подвергали горячей прокатке. Во время горячей прокатки проводили черновую прокатку при 1050°C, а затем чистовую прокатку при 1000°C, тем самым получая горячекатаные стальные полосы толщиной 2,3 мм каждая. Затем горячекатаные стальные полосы орошали охлаждающей водой, чтобы остудить их до 550°C, после чего горячекатаные стальные полосы охлаждали в атмосфере. Затем проводили отжиг горячекатаных стальных полос. Далее проводили холодную прокатку и получали холоднокатаные стальные полосы толщиной 0,22 мм каждая. После этого холоднокатаные стальные полосы нагревали со скоростью 15°C/с и подвергали обезуглероживающему отжигу при температуре 840°C, получая обезуглероженные отожженные стальные полосы. Позднее обезуглероженные отожженные стальные полосы отжигали в атмосфере, содержащей аммиак, чтобы повысить содержание азота в стальных полосах до 0,022 масс.%. Далее, на стальные полосы наносили отжиговый сепаратор, содержащий в качестве основного компонента MgO, и проводили окончательный отжиг. Что касается атмосферы во время окончательного отжига, для атмосферы при температуре от 800°C до 1100°C устанавливали парциальное давление азота PN2 0,5 и кислородный потенциал log[PH2O/PN2], равный -1,0, а для атмосферы при 1100°C или выше устанавливали парциальное давление азота PN2 0,1 или меньше и кислородный потенциал log[PH2O/PN2] устанавливали -2 или меньше, и получали различные образцы.

Затем исследовали связь между выделениями в горячекатаной стальной полосе и магнитными свойствами после окончательного отжига. Этот результат показан на фиг.2. Вертикальная ось указывает величину (масс.%), полученную преобразованием выделенного количества BN в B. Горизонтальная ось соответствует количеству S, которое выделилось в форме MnS (масс.%). Далее, белые кружки указывают, что плотность магнитного потока B8 была 1,88 Тл или больше, а черные квадраты указывают, что плотность магнитного потока B8 была меньше 1,88 Тл. Как показано на фиг.2, в образцах, у которых количество выделений MnS или BN было меньше определенного значения, плотность магнитного потока B8 была низкой. Это указывает, что вторичная рекристаллизация была нестабильной.

С другой стороны, изучали связь между состоянием выделений и адгезионной способностью пленочного покрытия после окончательного отжига. Чтобы сделать эффект улучшения адгезионной способности более четким, оценку проводили с количеством вторичного пленочного покрытия большим, чем обычная поверхностная плотность. Когда поверхностная плотность вторичного пленочного покрытия повышалась, к стальному листу прикладывалось высокое натяжение, и если адсорбционная способность стеклянного пленочного покрытия была недостаточной, пленочное покрытие легко отслаивалось. Для этого испытания в качестве вторичного пленочного покрытия сначала готовили раствор для покрытия, содержащий 100 г фосфата алюминия, имеющего концентрацию твердых веществ 50%, 102 г коллоидного оксида кремния, имеющего концентрацию твердых веществ 20%, и 5,4 г хромового ангидрида. Затем этот раствор наносили на стальной лист, имеющий стеклянное пленочное покрытие, полученное после окончательного отжига, с плотностью 10 г/м2 на каждой стороне и сушили, а затем обжигали при 900°C. Этот стальной лист сворачивали вокруг круглого стержня с диаметром ϕ20, и затем, если отслоившаяся площадь пленочного покрытия, обнажающая стальной лист на внутренней стороне согнутого участка, составляла 5% или меньше, адгезионная способность определялась как хорошая. Этот результат показан на фиг.3. На фиг.3 белые кружки указывают, что имеется хорошая адгезионная способность, а черные квадраты указывают на наличие отслоения пленочного покрытия и на то, что адгезионная способность по существу такая же, как у обычных покрытий. Как показано на фиг.3, в образцах, у которых количество выделений MnS и BN имеет определенное значение или выше, подтверждается улучшение адгезионной способности пленочного покрытия.

Далее, для образцов, у которых количество выделений MnS и BN было равно определенному значению или больше, исследовали соотношение между количеством B, который не выделился в виде BN, и магнитными свойствами после окончательного отжига. Этот результат показан на фиг.4. На фиг.4 горизонтальная ось указывает содержание B (масс.%), а вертикальная ось указывает значение (масс.%), полученное преобразованием количества выделений BN в B. Далее, белые кружки указывают, что плотность магнитного потока B8 составляла 1,88 Тл или больше, а черные квадраты указывают, что плотность магнитного потока B8 была меньше 1,88 Тл. Как показано на фиг.4, в образцах, у которых количество B, который не выделился в виде BN, соответствует определенному значению или выше, плотность магнитного потока B8 была низкой. Это указывает, что вторичная рекристаллизация была нестабильной.

Аналогично, для образцов, у которых количество выделений MnS и BN было равно определенному значению или больше, исследовали соотношение между количеством B, который не выделился в виде BN, и адгезионной способностью пленочного покрытия после окончательного отжига. Этот результат показан на фиг.5. Оценка адгезионной способности проводилась тем же способом, какой описан при объяснении в связи с фиг.3. Как показано на фиг.5, для образцов, у которых количество выделений BN равнялось определенной величине или было больше, подтверждено улучшение адгезионной способности пленочного покрытия.

Далее, в результате исследования формы выделений в образцах, имеющих хорошие магнитные свойства и хорошую адгезионную способность пленочного покрытия, оказалось, что MnS становится зародышем, а BN комбинированно выделяется вокруг MnS. Такие комбинированные выделения эффективны в качестве ингибиторов, которые стабилизируют вторичную рекристаллизацию. Далее, при обеспечении надлежащей атмосферы окончательного отжига BN разлагается в подходящем диапазоне температур при окончательном отжиге, поставляя B к границе раздела между стальным листом и стеклянным пленочным покрытием одновременно с формированием стеклянного пленочного покрытия, что в конечном итоге способствует улучшению адгезионной способности пленочного покрытия.

Кроме того, исследовали связь между условиями горячей прокатки и магнитными свойствами после окончательного отжига. Результат показан фиг.6 и 7.

На фиг.6 горизонтальная ось указывает содержание Mn (масс.%), а вертикальная ось указывает температуру нагрева сляба (°C) во время горячей прокатки. На фиг.7 горизонтальная ось указывает содержание B (масс.%), а вертикальная ось указывает температуру нагрева сляба (°C) во время горячей прокатки. Далее, белые кружки указывают, что плотность магнитного потока B8 была 1,88 Тл или больше, а черные квадраты указывают, что плотность магнитного потока B8 была меньше 1,88 Тл. Далее, кривая на фиг.6 показывает температуру раствора T1(°C) MnS, отвечающую приводимому ниже выражению (2), а кривая на фиг.7 указывает температуру T3(°C) раствора BN, отвечающую приводимому ниже выражению (4). Как показано на фиг.6, оказалось, что в образцах, в которых нагрев сляба проводят до температуры, определенной в соответствии с содержанием Mn, или ниже, получена высокая плотность магнитного потока B8. Кроме того, оказалось также, что эта температура примерно соответствует температуре T1 раствора MnS. Далее, как показано на фиг.7, оказалось также, что в образцах, в которых прогрев сляба проводится при температуре, определенной в соответствии с содержанием B, или ниже, получают высокую плотность магнитного потока B8. Кроме того, оказалось также, что эта температура близка к температуре T3 раствора BN. Таким образом, оказалось, что эффективно нагревать сляб в температурном диапазоне, в котором MnS и BN не полностью находятся в состоянии твердого раствора.

| T1=14855/(6,82-log([Mn]×[S]))-273 | (2) |

| T3=16000/(5,92-log([B]×[N]))-273 | (4) |

Здесь [Mn] означает содержание Mn (масс.%), [S] означает содержание S (масс.%), [B] означает содержание B (масс.%), и [N] означает содержание N (масс.%).

Далее, в результате исследования характера выделения BN оказалось, что диапазон температуры выделения BN составляет от 800°C до 1000°C.

Аналогично, исследовали связь между режимом горячей прокатки и адгезионной способностью пленочного покрытия после окончательного отжига. Оценку адгезионной способности проводили тем же способом, как описано в пояснении к фиг.3. Результаты показаны на фиг.8 и 9. На фиг.8 горизонтальная ось указывает содержание Mn (масс.%), а вертикальная ось указывает температуру нагрева сляба (°C) во время горячей прокатки. Далее, белые кружки указывают, что не было проблем с адгезионной способностью пленочного покрытия, а черные квадраты указывают, что происходило отслоение пленочного покрытия. Кроме того, кривая на фиг.8 показывает температуру T1(°C) раствора MnS, отвечающую выражению (2), а кривая на фиг.9 указывает температуру T3(°C) раствора BN, отвечающую выражению (4). Как показано на фиг.8, оказалось, что у образцов, в которых нагрев сляба проводится при температуре, определенной в соответствии с содержанием Mn, или ниже, достигнут эффект улучшения адгезионной способности пленочного покрытия. Далее, оказалось также, что эта температура близка к температуре T1 раствора MnS. Кроме того, как показано на фиг.9, оказалось также, что у образцов, в которых нагрев сляба проводится при температуре, определенной в соответствии с содержанием B, или ниже, достигнут эффект улучшения адгезионной способности пленочного покрытия. Далее, оказалось также, что эта температура близка к температуре T3 раствора BN.

Кроме того, авторы настоящего изобретения исследовали конечную температуру чистовой прокатки при горячей прокатке. В этих исследованиях сначала получали различные слябы из кремнистой стали, содержащие: Si: 3,3 масс.%, C: 0,06 масс.%, кислоторастворимый Al: 0,027 масс.%, N: 0,008 масс.%, Mn: 0,1 масс.%, S: 0,007 масс.% и B: от 0,001 масс.% до 0,004 масс.%, остальное Fe и неизбежные примеси. Далее, слябы из кремнистой стали нагревали до температуры 1200°C и подвергали горячей прокатке. При горячей прокатке проводили черновую прокатку при 1050°C, а затем чистовую прокатку при температуре от 1020°C до 900°C, тем самым получая горячекатаные стальные полосы толщиной 2,3 мм каждая. Затем горячекатаные стальные полосы орошали струями охлаждающей воды, чтобы охладить их до 550°C, после чего горячекатаные стальные полосы охлаждали в атмосфере. Затем проводили отжиг горячекатаных стальных полос. Далее проводили холодную прокатку и получали холоднокатаные стальные полосы толщиной 0,22 мм каждая. После этого холоднокатаные стальные полосы нагревали со скоростью 15°C/с и подвергали обезуглероживающему отжигу при температуре 840°C, получая обезуглероженные отожженные стальные полосы. После этого обезуглероженные отожженные стальные полосы отжигали в атмосфере, содержащей аммиак, чтобы повысить содержание азота в стальных полосах до 0,022 масс.%. Далее, на сталь