Устройство для получения отливок направленной кристаллизацией

Иллюстрации

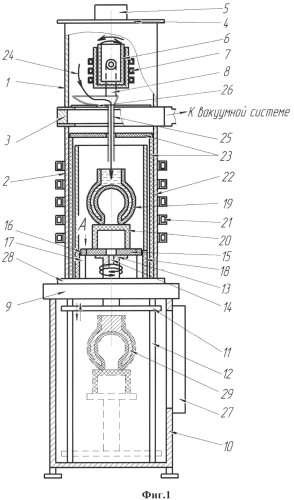

Показать всеИзобретение относится к литейному производству. Устройство содержит камеру плавления 1 с плавильно-заливочным блоком, размещенным на стойке 8, и заливочной воронкой 25, камеру 2 нагрева литейной формы 19 с индуктором 21, размещенным снаружи камеры, и камеру 10 загрузки литейной формы Камеры плавления и нагрева выполнены из цилиндрических кварцевых труб, между торцами которых расположена водоохлаждаемая металлическая проставка 3, имеющая отверстие для соединения с вакуумной системой. Плавильно-заливочный блок и опора заливочной воронки 25 размещены на проставке 3. Между камерой нагрева и камерой загрузки литейной формы расположен вакуумный затвор 9. Литейная форма установлена на штоке 14, оснащенном механизмом вертикального перемещения формы. Для подвода охлаждающего инертного газа к основанию литейной формы в штоке выполнено центральное отверстие. Обеспечивается повышение надежности работы устройства и качества отливок. 2 з.п. ф-лы, 4 ил., 1 пр.

Реферат

Изобретение относится к области литейного производства и может быть использовано для получения отливок направленной кристаллизацией из сталей и никелевых сплавов.

Известны индукционные плавильные или термические печи, в которых вакуумная камера выполнена из термостойкой вакуумплотной кварцевой трубы. Кварцевая труба через эластичные прокладки уплотняется с помощью стальных крышек, крепящихся на торцах трубы. В крышках выполнены отверстия для вакуумирования камеры печи, загрузки изделий и установки контрольных приборов. Концентрично кварцевой трубе снаружи установлен индуктор. Внутри трубы на уровне индуктора устанавливается плавильный керамический тигель или электропроводящий нагреватель, термоизоляция нагревателя от кварцевой трубы осуществляются керамическими термоизоляторами или металлическими экранами [Лейканд М.С. Вакуумные электрические печи. - М.: Машиностроение, 1977, с. 17-18; Сайт фирмы ALD, http: //web.ald-vt.de/cms/vakuum-technologie/anlagen/iwq/].

Аналоги имеют малый объем вакуумной камеры, обеспечивающий снижение энергозатрат на набор и поддержание рабочего вакуума и позволяют проводить быстрый нагрев изделий до высокой температуры за счет создания высоких удельных мощностей энергии внутри кварцевой трубы.

Недостатком аналогов является невозможность реализации в них направленной кристаллизации металла с одноосной структурой.

Известно устройство для изготовления отливок направленной кристаллизацией, содержащее вакуумную камеру, где размещены плавильно-заливочный блок с тиглем и индуктором, блок печи нагрева с нагревателем индукционным или сопротивления, камера загрузки, литейная форма, расположенная на штоке, оснащенном механизмом вертикального перемещения [http: //web.ald-vt.ru/cms/fileadmin/pdf/prospekte/vim_ic_eng.pdf, стр. 3].

После заливки форма с заданной скоростью выводится из печи нагрева в камеру загрузки, в результате чего обеспечивается направленная кристаллизация расплава металла с ориентацией структуры, выведением пор в верхнюю часть отливки и получением беспористых отливок с одноосной структурой.

К недостаткам аналога относятся большие габариты вакуумной камеры, определяющие повышенные энергозатраты на набор, обеспечение вакуума и охлаждение камеры в течение всего процесса получения отливки.

Известно устройство изготовления отливок направленной кристаллизацией (прототип), содержащее вакуумную камеру с откатной крышкой, шлюзовую камеру загрузки литейной формы с поворотной крышкой, направляющие, смонтированные в вакуумной и шлюзовой камерах, размещенные на них каретки с подвесками для закрепления литейных форм, имеющими механизмы горизонтального и вертикального перемещения форм. Внутри вакуумной камеры расположены печь нагрева литейных форм с нагревателями сопротивления, термоизолирующие экраны. В вакуумной камере находится также индукционная печь плавления и заливки металла, емкость с жидкометаллическим охладителем. Устройство снабжено шлюзовой камерой загрузки металлической шихты в тигель печи плавления [патент RU 2267380 С1, 10.01.2006].

Недостатками прототипа являются:

1. Большие габариты и объем вакуумной камеры определяют повышенные энергозатраты на набор и поддержание рабочего вакуума, а также необходимость сложной системы водоохлаждения кожуха камеры.

2. Недолговечность нагревателей сопротивления печи нагрева при рабочих температурах.

3. Необходимость размещения формы на подвеске для ее погружения в жидкометаллический охладитель. При больших массах отливок непрочные и хрупкие керамические формы зачастую отрываются и падают в жидкометаллический охладитель с негативными последствиями (брак отливки, выход из строя охладителя, печи нагрева и вакуумной камеры).

Задачей технического решения является снижение энергозатрат и повышение надежности устройства за счет уменьшения объема вакуумной камеры и повышения удельной мощности в печи нагрева.

Поставленная задача решается тем, что в устройстве для получения отливок направленной кристаллизацией, содержащем камеру плавления, в которой размещен на оси поворотный плавильно-заливочный блок, состоящий из тигля и индуктора, камеру нагрева литейной формы, в которой расположен нагревательный блок, состоящий из индуктора, размещенного снаружи камеры, термоизолятора и электропроводящего нагревателя, расположенных концентрично, камеру загрузки литейной формы, и литейную форму, установленную на штоке, оснащенном механизмом вертикального перемещения литейной формы, вакуумный затвор, расположенный между камерой нагрева и камерой загрузки литейной формы, заливочную воронку, размещенную на опоре, установленной на проставке, согласно изобретению камера плавления и камера нагрева выполнены из цилиндрических кварцевых труб, между торцами которых расположена водоохлаждаемая металлическая проставка, имеющая отверстие для соединения с вакуумной системой, плавильно-заливочный блок размещен на стойке, при этом стойка и опора заливочной воронки размещены на проставке, а в штоке выполнено центральное отверстие для подачи инертного газа к основанию литейной формы.

В устройстве для получения отливок направленной кристаллизацией проставка может быть выполнена из хромоникелевой стали.

В устройстве для получения отливок направленной кристаллизацией между камерой печи нагрева и вакуумным затвором может быть установлен кольцевой водоохлаждаемый металлический переходник.

Техническое решение позволяет снизить энергозатраты и повысить надежность устройства за счет уменьшения объема вакуумной камеры и повышения удельной мощности в печи нагрева.

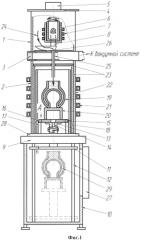

Техническая сущность предложенного технического решения поясняется чертежами, на которых:

Фиг. 1 - схема устройства;

Фиг. 2 - вид «А» на фиг. 1;

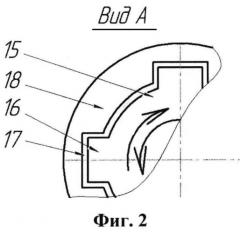

Фиг. 3 - отливка «шаровая пробка» из стали 12Х18Н10Т;

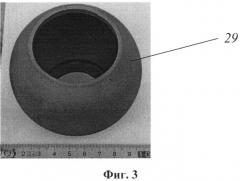

Фиг. 4 - разрез отливки «шаровая пробка» из стали 12Х18Н10Т.

Предложенное устройство (фиг. 1) содержит камеру плавления 1 и камеру нагрева 2, изготовленные из кварцевых труб, которые через проставку 3 герметично соединены между собой. Проставка 3 изготовлена водоохлаждаемой из хромоникелевой стали 12Х18Н10Т и имеет отверстие для соединения с вакуумной системой. Камера плавления сверху герметично закрывается верхней крышкой 4, на которой располагается шлюзовая камера загрузки металлической шихты 5. Внутри камеры плавления располагается плавильно-заливочный блок, состоящий из керамического тигля 6, охваченного индуктором 7, которые смонтированы на общем основании, оснащенный механизмом поворота (не показан), опирающийся на стойку 8. Стойка 8 соединена с проставкой 3. Вакуумный затвор 9, расположенный ниже, герметично соединяет камеру нагрева с камерой загрузки литейной формы 10. Подвижная плита 11 механизма перемещения может двигаться в вертикальном направлении с помощью ходового винта 12 и механизма вертикального перемещения (не показан). На плите 11 закреплен шток 13, имеющий центральное отверстие 14 для подвода охлаждающего инертного газа - аргона. На штоке размещено основание 15 (керамика, молибден), имеющее выступы (зубья) 16, равномерно расположенные по окружности, которые имеют возможность входить в пазы (шлицы) 17 подставки 18 (керамика, молибден) (фиг. 2). Литейная форма 19 через поддон 20 опирается на основание 15. Устройство содержит гибкий газопроводный шланг (не показан), соединяющий центральное отверстие 14 в штоке через подвижную плиту 11 и герметичный ввод в нижней части камеры загрузки с баллоном со сжатым аргоном (не показан). Кварцевая камера нагрева 2 снаружи охвачена витками индуктора 21, который токами высокой частоты нагревает электропроводящую графитовую обойму 22, нагревающую излучением форму 19. Высокотемпературная зона камеры нагрева сверху и снизу, а также от кварцевой трубы изолирована термоизоляторами 23. Подача жидкого металла 24 из тигля 6 в форму 19 осуществляется через заливочную воронку 25, располагающуюся на опоре 26 (керамика, молибден). Опора 26 соединена с проставкой 3. Камера загрузки формы герметично закрывается крышкой 27. Между нижним торцом камеры нагрева и вакуумным затвором располагается водоохлаждаемый переходник 28 из хромоникелевой стали. Готовая отливка 29 (фиг. 3) из камеры загрузки извлекается через вакуумный затвор 9 и крышку 27.

Для обеспечения герметичности отдельные элементы корпуса устройства соединены через эластичные прокладки.

Торцы камер плавления и нагрева охлаждаются металлическими кольцевыми водо-охлаждаемыми рубашками.

Работает предложенное устройство следующим образом.

На штоке 13 размещаются основание 15, поддон 20 и литейная форма 19. Крышкой 27 герметично закрывают камеру загрузки формы 10. При открытом вакуумном затворе 9 механизмом вертикального перемещения форма вводится в камеру нагрева 2. При этом выступы 16 основания 15 скользят по пазам 17 подставки 18. После подъема основания 15 несколько выше подставки 18 шток с основанием поворачивается относительно вертикальной оси по часовой стрелке на 45° и при обратном перемещении вниз штока основание 15 своими выступами садится на подставку 18. Шток продолжает перемещаться вниз и выводится из камеры нагрева. Вакуумный затвор 9 закрывается и герметизирует камеру нагрева. Камера плавления 1 герметично закрыта верхней крышкой 4. Вакуумной системой остаточное давление в камере доводится до уровня не более 10-1 Па. Включается индуктор 21 и графитовая обойма 22 излучением нагревает форму 19 до заданной температуры. Одновременно через шлюзовую камеру 5 в плавильный тигель 6 загружается металлическая шихта, доводится до плавления и расплав металла 24 заливается в форму 19 через заливочную воронку 25. Далее давление в камерах нагрева и загрузки выравнивается, вакуумный затвор 9 открывается, шток 13 поднимается вверх, несколько приподнимает основание 15 вместе с формой, поворачивается обратно против часовой стрелки на 45° относительно вертикальной оси и форма 19 начинает выводиться вниз из камеры нагрева в камеру загрузки. При этом выступы 16 основания 15 скользят по пазам 17 подставки 18. Одновременно на нижнюю зону формы подается струя сжатого аргона через центральное отверстие 14 штока. При этом кристаллизация жидкого металла начинается с донной зоны формы и за счет созданного градиента температуры продолжается в верхнем направлении с выведением усадочных пор в верхнюю часть с получением одноосной структуры отливки, после чего индуктор печи нагрева выключается. Вакуумный затвор герметично закрывает камеру нагрева. После охлаждения отливки осуществляется напуск в камеру загрузки воздуха и удаление формы с отливкой открытием крышки 27.

Контроль температуры расплава металла в плавильном тигле и печи нагрева осуществляется стационарными платино-платинородиевыми термоэлектрическими преобразователями и радиационными пирометрами.

Пример.

На предложенном устройстве проводили отливку 29 полой шаровой пробки диаметром 95 мм из коррозионно-стойкой стали 12Х18Н10Т массой 1,2 кг (фиг. 3). Литейную форму 19 установили на штоке, ввели в печь нагрева 2, повернули по часовой стрелке на 45°C и опустили на подставку 18. Шток 14 вывели вниз в камеру загрузки 10 и закрыли вакуумный затвор 9. После включения индуктора 21 температуру в литейной форме довели до 1530…1550°C, далее в тигле плавильной печи 6 расплавили шихту и при температуре 1570…1580°C залили в литейную форму 19 через заливочную воронку 25.

Далее открыли вакуумный затвор 9, шток ввели в печь нагрева, приподняв основание 15 (относительно подставки 18), повернули его относительной вертикальной оси против часовой стрелки на 45° и форму 19 со скоростью 5..8 мм/мин вывели из печи нагрева в камеру загрузки, одновременно на нижнюю зону формы подали струю сжатого аргона через центральное отверстие в штоке. Вакуумный затвор закрыли и герметизировали камеру нагрева. После охлаждения отливки до 500…700°C осуществили напуск в камеру загрузки воздуха и удалили форму с отливкой 29 открытием крышки 27. Отливку из формы извлекли путем разрушения последней.

Отливку разрезали пополам. Исследования не выявили наличие пор и других дефектов в половинках отливки 30 (фиг. 4).

1. Устройство для получения отливок направленной кристаллизацией, содержащее камеру плавления, в которой размещен на оси поворотный плавильно-заливочный блок, состоящий из тигля и индуктора, камеру нагрева литейной формы, в которой расположен нагревательный блок, состоящий из индуктора, размещенного снаружи камеры, термоизолятора и электропроводящего нагревателя, расположенных концентрично, камеру загрузки литейной формы, и литейную форму, установленную на штоке, оснащенном механизмом вертикального перемещения литейной формы, вакуумный затвор, расположенный между камерой нагрева и камерой загрузки литейной формы, заливочную воронку, размещенную на опоре, установленной на проставке, отличающееся тем, что камера плавления и камера нагрева выполнены из цилиндрических кварцевых труб, между торцами которых расположена водоохлаждаемая металлическая проставка, имеющая отверстие для соединения с вакуумной системой, плавильно-заливочный блок размещен на стойке, при этом стойка и опора заливочной воронки размещены на проставке, а в штоке выполнено центральное отверстие для подачи инертного газа к основанию литейной формы.

2. Устройство по п. 1, отличающееся тем, что проставка выполнена из хромоникелевой стали.

3. Устройство по п. 1, отличающееся тем, что между камерой нагрева и вакуумным затвором установлен кольцевой водоохлаждаемый металлический переходник.