Способ и рабочий узел для приготовления микрочастиц с использованием эмульсии

Иллюстрации

Показать всеИзобретение относится к способам приготовления микрочастиц с использованием эмульсии и двойной эмульсии. Изобретение также относится к рабочим узлам для встраиваемых в технологическую линию проточных смесительных устройств, которые могут использоваться для смешивания двух или более жидкостей. Рабочие узлы могут использоваться в способах для приготовления микрочастиц. Изобретение обеспечивает высокую производительность способу приготовления микрочастиц. 3 н. и 10 з.п. ф-лы, 16 ил., 7 пр., 9 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

К микрочастицам относятся частицы, обычно имеющие диаметр меньше 2 миллиметров и сферическую форму. Обычно микрочастицы включают материал, образующий оболочку, такой как полимер. Различные вещества могут находиться внутри оболочки микрочастиц. Эти вещества могут высвобождаться из микрочастиц посредством различных механизмов, включая механизмы управляемого высвобождения, где вещество проходит через оболочку микрочастицы с течением времени, а также включая механизмы высвобождения при разрушении или разложении, где оболочка микрочастицы разрушается, разлагается или эродирует с течением времени для высвобождения вещества.

Для приготовления микрочастиц существуют несколько способов. Способы производства микрочастиц с использованием эмульсии обычно начинаются с подготовки двух фаз: первой фазы, обычно именуемой дисперсной фазой, которая включает дисперсию или растворение вещества, предназначенного для заключения в оболочку, в дисперсной системе или растворе полимера в первом растворителе, и второй фазы, обычно именуемой непрерывной фазой, которая обычно включает второй растворитель, который, по меньшей мере, частично не смешивается с первым растворителем дисперсной фазы. После приготовления первой и второй фаз, они комбинируются, используя динамическое или статическое смешивание для образования эмульсии, где микрокапли первой фазы рассредоточиваются в непрерывной фазе. Затем происходит отвердевание для получения микрочастиц, которые содержат вещество. Этап отвердевания выполняется путем удаления первого растворителя из микрокапель, обычно с использованием способа экстракции или испарения.

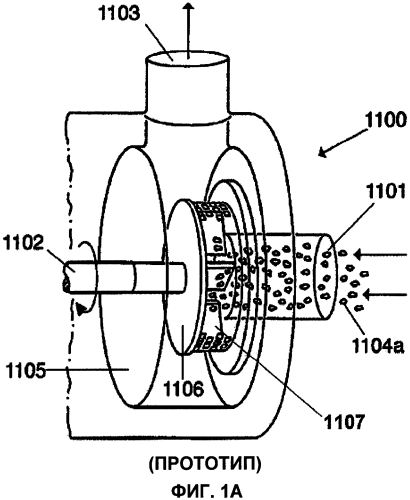

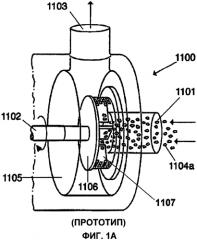

Этап получения эмульсии часто выполняется с использованием смешивающего устройства. В одном конкретном примере, как видно на Фиг.1А, смешивающее устройство включает рабочий узел ротора / статора 1100, имеющий впускной канал 1101 для ввода жидких и твердых 1104а материалов, которые образуют комбинированные дисперсную и непрерывную фазы в рабочем узле 1100. Жидкий и твердый 1104а материалы подаются в рабочий узел 1100 посредством мощного всасывания, создаваемого роторным элементом 1106, включающим роторные лопатки, вращающиеся с помощью вала 1102. Роторные лопатки расположены перпендикулярно относительно статорного элемента 1107. Материалы покидают рабочий узел через выпускной канал 1103.

На Фиг.1В видно, что при поступлении жидких и твердых 1104а материалов в рабочий узел 1100, центробежная сила, создаваемая роторным элементом 1106, направляет материалы к статорному элементу 1107.

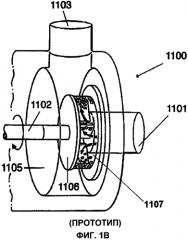

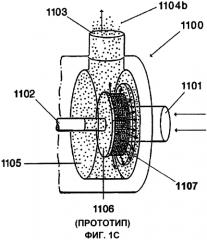

Как видно на Фиг.1C, материалы затем проходят через отверстия в статорном элементе 1107 и подаются в направлении периметра рабочего узла 1100. Материалы проходят через отверстия в статорном элементе 1107 со скоростью, достаточной для того, чтобы материалы повышали гидравлический сдвиг. Затем материалы покидают рабочий узел через выпускной канал 1103. Смешивание в рабочем узле обеспечивает ввод дисперсной фазы в непрерывную фазу для получения эмульсии, включающей микрокапли дисперсной фазы в непрерывной фазе.

Один недостаток использования рабочего узла, показанного на Фиг.1А-С, заключается в том, что весь способ получения микрочастиц может иметь низкую производительность с широким распределением размеров частиц. Соответственно, возникает потребность в новых смесительных узлах и способах, использующих смесительные узлы, свободные от недостатков, часто присущих типовым смесительным узлам, используемым в способах производства микрочастиц. Эта и другие потребности удовлетворяются настоящим изобретением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одним аспектом изобретения является способ приготовления микрочастиц, включающий: (а) обеспечение технологического потока, включающего (i) дисперсную фазу, включающую первый растворитель, содержащий полимер, и вещество, растворенное или диспергированное в нем; и (ii) непрерывную фазу, включающую второй растворитель, который частично или полностью не смешивается с первым растворителем; (б) прохождение технологического потока через фильтр в среду смешивания; таким образом, во время этапов (а) или (б), микрокапли дисперсной фазы образовываются в непрерывной фазе; и (в) по меньшей мере, существенное удаление первого растворителя из микрокапель для получения микрочастиц.

Другим аспектом изобретения является способ производства микрочастиц, включающий: (а) обеспечение технологического потока, включающего: первичную эмульсию, включающую микрокапли (i) первой дисперсной фазы, включающей первый растворитель, содержащий вещество, растворенное или диспергированное в нем, и (ii) вторую дисперсную фазу, включающую второй растворитель, который частично или полностью не смешивается с первым растворителем и содержит полимер, растворенный или диспергированный в нем; и непрерывную фазу, включающую третий растворитель, который частично или полностью не смешивается со вторым растворителем; (б) прохождение технологического потока через фильтр в среду смешивания; таким образом, что, во время этапов (а) или (б), образуется двойная эмульсия; и (в) по меньшей мере, существенное удаление второго растворителя из двойной эмульсии для получения микрочастиц.

Еще одним аспектом изобретения является рабочий узел для обеспечения нестатического потока через смеситель, включающий корпус, образующий смесительную камеру, и определяющий впускной канал текучей среды для связи со смесительной камерой и выпускной канал текучей среды для связи со смесительной камерой; фильтр в выпускном канале; и ротор, расположенный внутри корпуса между фильтром и выпускным каналом текучей среды таким образом, что, при вращении ротора, текучая среда поступает с впускного канал через фильтр в выпускной канал.

Преимущества изобретения будут сформулированы в описании ниже, и частично будут очевидны из описания, или могут быть понятны при практическом осуществлении особенностей, описанных ниже. Преимущества, описанные ниже, будут реализованы и достигнуты посредством элементов и комбинаций, конкретно указанных и прилагаемой формуле изобретений. Необходимо понимать, что дальнейшее общее описание и последующее подробное описание являются только иллюстративными и пояснительными, и не являются ограничивающими.

КРАТКОЕ ОПИСАНИЕ ФИГУР

На Фиг.1А-С показаны чертежи способа смешивания, выполняемого с использованием традиционной смесительной головки роторно-статорного смесителя.

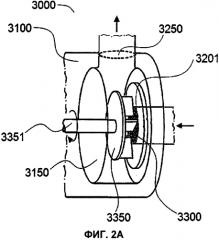

На Фиг.2А показан чертеж примера рабочего узла в соответствии с настоящим изобретением. На Фиг.2В показан чертеж части рабочей головки, которая соединена с выпускной трубой. На Фиг.2С показан чертеж альтернативного осуществления части рабочего узла, которая соединена с впускной трубой, выполненной как "труба в трубе".

На Фиг.3 показан график распределения диаметра частиц, построенный на основании данных, полученных для партии микрочастиц в Примере 2, описанном ниже.

На Фиг.4 показан график распределения диаметра частиц, построенный на основании данных, полученных для партии микрочастиц в Примере 4, описанном ниже.

На Фиг.5-12 показаны графики распределения диаметра частиц, построенные на основании данных, полученных для партии микрочастиц в Примере 7, описанном ниже.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Перед раскрытием и описанием настоящих соединений, композиций, композитов, продуктов, устройств и/или способов, необходимо понять, что особенности изобретения, описываемые ниже, не ограничиваются конкретными соединениями, композициями, композитами, продуктами, устройствами, способами или применениями, которые, как таковые, могут, конечно, меняться. Также необходимо понимать, что терминология, используемая в настоящем описании, применятся в целях описания только конкретных особенностей и не является ограничивающей.

В этом подробном описании и в прилагаемой формуле, ссылка будет выполняться на ряд терминов, которые должны быть определены, чтобы иметь следующие значения:

В этом подробном описании, если контекст не требует другого значения, слово "включать", или его такие вариации как "включает" или "включающий", должны пониматься как включение определенного объекта или этапа или группы объектов или этапов, но не исключение какого-либо другого объекта или этапа или группы объектов или этапов.

Необходимо отметить, что, как используется в подробном описании или прилагаемой формуле, артикли для единственной формы включают множественные объекты ссылки, если контекст не определяет однозначно другое. Таким образом, ссылка на "вещество" включает смеси двух или более таких веществ, и т.п.

"Необязательный" или "необязательно" означает, что соответственно описываемое событие или обстоятельство может или не может иметь место, и что описание включает примеры, где событие или обстоятельство имеет место, и примеры, где событие или обстоятельство не имеет место.

Диапазоны могут быть выражены в настоящем описании как от "около" одного конкретного значения и/или до "около" другого конкретного значения. При выражении такого диапазона, другой аспект включает от одного конкретного значения и/или до другого конкретного значения. Подобно этому, когда значения выражаются как приближенные, путем использования ранее упомянутого термина "около", должно быть понятно, что конкретное значение представляет другой аспект. Также должно быть понятно, что краевые значения каждого из диапазонов являются значимыми как относительно другого краевого значения, так и независимо от другого краевого значения.

Раскрываются соединения, композиции и компоненты, которые могут использоваться для, могут использоваться совместно с, могут использоваться при приготовлении, или продукты раскрываемых способов и композиций. Эти и другие материалы раскрываются в настоящем описании, и должно быть понятно, что, когда комбинации, подгруппы, взаимодействия, группы и т.п. этих материалов раскрываются, и при этом конкретная ссылка на каждую из индивидуальных и коллективных комбинаций и перестановок этих соединений может быть не раскрыта однозначно, каждая из них конкретно рассматривается и описывается в настоящем описании. Например, если ряд различных полимеров и веществ раскрывается и обсуждается, все без исключения комбинации и перестановки полимера и вещества конкретно рассматриваются, если однозначно не указывается обратное. Таким образом, если класс молекул А, В и С и класс молекул D, Е и F раскрываются, и раскрывается комбинация молекул A-D, то, даже если описание каждой молекулы не приводится, все комбинации рассматриваются индивидуально и коллективно. Таким образом, в этом примере, каждая из комбинаций А-Е, A-F, B-D, В-Е, B-F, C-D, С-Е и C-F рассматриваются конкретно и должны считаться раскрытыми на основании раскрытия А, В и С; D, Е и F; и примера комбинации A-D. Подобным образом, также конкретно рассматривается и раскрывается любая подгруппа или комбинация. Таким образом, например, подгруппы А-Е, B-F и С-Е конкретно рассматриваются и должны считаться раскрытыми на основании раскрытия А, В и С; D, Е и F; и примера комбинации A-D. Эта концепция применяется ко всем особенностям этого раскрытия, включая, но не ограничиваясь ими, этапами способов изготовления и использования раскрываемых композиций. Таким образом, если существует многообразие дополнительных этапов, которые могут выполняться, понятно, что каждый их этих дополнительных этапов может выполняться совместно с любым конкретным осуществлением или комбинацией осуществлений раскрываемых способов, и что каждая такая комбинация конкретно рассматривается и должна считаться раскрытой.

В соответствии с использованием в настоящем описании, термин "фильтр" относится к пористому материалу, через который может проходить технологический поток в соответствии с изобретением. Пористость фильтра может меняться в широких пределах в зависимости от конкретного способа, как будет обсуждено ниже.

В соответствии с использованием в настоящем описании, термин "среда смешивания" относится к условиям смешивания, при которых две или более текучие среды смешиваются для создания смеси текучих сред в технологическом потоке, например, для ввода дисперсной фазы в непрерывную фазу для получения эмульсии.

В соответствии с использованием в настоящем описании, термин "нестатический поток через смеситель" относится к смесителю, содержащему элементы, которые перемещаются в пределах потока текучих сред и/или твердых веществ.

В одном аспекте изобретения, способ в соответствии с изобретением включает (а) обеспечение технологического потока, включающего (i) дисперсную фазу, включающую первый растворитель, содержащий полимер, и вещество, растворенное или диспергированное в нем; и (ii) непрерывную фазу, включающую второй растворитель, который частично или полностью не смешивается с первым растворителем; (б) прохождение технологического потока через фильтр в среду смешивания таким образом, что, во время этапов (а) или (б) или обоих этапов, образуются микрокапли дисперсной фазы, диспергированной в непрерывной фазе; и (в) удаление первого растворителя из микрокапель для получения микрочастиц.

В другом аспекте, способ в соответствии с изобретением включает (а) обеспечение технологического потока, включающего: первичную эмульсию, включающую микрокапли (i) первой дисперсной фазы, включающей первый растворитель, содержащий вещество, растворенное или диспергированное в нем, и (ii) вторую дисперсную фазу, включающую второй растворитель, который частично или полностью не смешивается с первым растворителем и содержит полимер, растворенный или диспергированный в нем; и непрерывную фазу, включающую третий растворитель, который частично или полностью не смешивается со вторым растворителем; (б) прохождение технологического потока через фильтр в среду смешивания таким образом, что, во время этапов (а) или (б), образуется двойная эмульсия, которая включает первую и вторую дисперсные фазы в непрерывной фазе; и (в) удаление первого растворителя из двойной эмульсии для получения микрочастиц. Таким образом, способ в соответствии с изобретением, может использоваться в способах заключения вещества в микрооболочку, основанных на использовании как эмульсии, так и двойной эмульсии.

Неожиданно было выявлено, что при прохождении технологического потока сначала через пористый фильтр и дальнейшем попадании технологического потока в среду смешивания, и в определенных аспектах, без последующего фильтра или перфорированного статора в самой среде смешивания, реализуется ряд преимуществ. В противоположность способу, использующему рабочий узел типового встраиваемого в линию смесительного устройства, как показано на Фиг.1А-С, в раскрываемом способе технологический поток проходит сначала через пористый фильтр, способствующий формированию микрокапель до этапа смешивания и/или уменьшающий количество частиц определенного размера. В типовом смесительном рабочем узле, технологический поток сначала попадает в среду смешивания без предварительного прохождения через фильтр, и затем перемещается центробежной силой, создаваемой ротором в смесительном устройстве, в направлении статора, и затем проходит через отверстия в статоре (обычно микроотверстия), как обсуждалось выше со ссылкой на Фиг.1А-С. Это создает среду с высоким усилием сдвига и, поэтому, обеспечивает образование большого количества мелких частиц, что может привести к снижению производительности и увеличить размах распределения частиц по размеру.

Без желания быть связанными теорией, предполагается, что способы в соответствии с изобретением снижают энергетику способа смешивания, производя меньшее количество очень мелких частиц и очень больших частиц. Таким образом, способ является полезным в обеспечении более узкого размаха распределения результирующих микрочастиц по размеру. Способ в соответствии с изобретением также обеспечивает более высокую производительность по сравнению с традиционным смешиванием. Предполагается, что среда смешивания вызывает меньший сдвиг по сравнению со средой смешивания с высоким усилием сдвига, создаваемой смесителями, показанными на Фиг.1А-С.

В соответствии с раскрываемым способом, сначала создается технологический поток, включающий или дисперсную фазу вместе с непрерывной фазой, или первичную эмульсию вместе с непрерывной фазой. Технологический поток приготавливается путем комбинирования дисперсной фазы или эмульсии с непрерывной фазой. После комбинирования, смесь дисперсной фазы или первичной эмульсии с непрерывной фазой может смешиваться или может не смешиваться. Так же, при создании технологического потока, эмульсия может начать создаваться перед смешиванием.

Технологический поток затем направляется через пористый фильтр. В зависимости от природы способа, могут использоваться различные фильтры, имеющие обычно поры размером от 0,1 до 1000 мкм или даже больше, но предпочтительно от около 1 до 400 мкм. Например, в одном аспекте, фильтр может включать диапазон номинальных размеров пор, например, фильтр, имеющий номер отверстий от 14 (1,4 мм) до 500 (25 микрон) и даже более высоких номеров (меньших номинальных размеров пор).

Фильтр может включать различные материалы. В одном аспекте, фильтр представляет собой сетку из нержавеющей стали или ткань, имеющие поры требуемого размера. Для изготовления такого фильтра, например, материал фильтра может быть вырезан из материала с порами требуемого размера, такого как контрольного сита 75 микрон (номер 200), обычно используемого для просеивания частиц. Примером такого материала является стандартное контрольное сито из нержавеющей стали FISHERBRAND США. Похожая сетка из нержавеющей стали может быть получена в промышленном масштабе от компании Small Parts, Inc. (Майами-Лейке, Флорида), производящей сетчатые фильтры из нержавеющей стали (номер 120 или 200) с полотняным переплетением.

Другие пригодные для фильтра материалы включают множество стеклянных, металлических, полимерных и неорганических материалов, таких как кварц и глинозем. Конкретные примеры таких фильтров включают сетки или пластины из пористого стекла, металлокерамические сетки или пластины, и сетки из пористого кварца. Фильтры могут быть также изготовлены из пористых фильтрующих мембран, изготавливаемых из гидрофобных или гидрофильных мембранных материалов, включающих фторполимеры, политетрафторэтилен, полиэтилен, ПВДФ (поливинилиденфторид), ПКТЕ, эфир целлюлозы, смешанный эфир целлюлозы, нитроцеллюлоза, нейлон, поликарбонат, металлы, серебро, золото, неражвеющая сталь, кварц, и глинозем.

В других аспектах, фильтр включает металлический материал, имеющий поры с размерами от около 1 до около 500 мкм или больше, более предпочтительно - от около 10 до около 200 мкм. В конкретных примерах, фильтр может иметь средний размер пор от около 50 до около 150 мкм, например, 75 или 125 мкм. Фильтр может выбираться на основании требуемого конечного использования микрочастиц. Например, для микрочастиц, которые могут быть введены в живой объект, желательны меньшие размеры частиц, и, таким образом, может быть использован фильтр с более мелкими порами.

В других аспектах, фильтр может быть изготовлен из извилистой основы, такой, как в комбинированной волоконной мембране из целлюлозы или нейлона, нетканой основы, или металлокерамики, или стеклянного диска, или может быть изготовлен из протравленного шаблона, имеющего поры с относительно постоянным диаметром по поверхности мембраны, такой как органические и неорганические мембраны с прецизионным сверлением, мембраны с лазерным сверлением, неорганические пористые материалы (например, глиноземная мембрана ANOPORE), и трековые мембраны (например, мембрана NUCLEPORE).

Технологический поток поступает в среду смешивания, где дисперсная фаза или первичная эмульсия смешивается с непрерывной фазой. Во время этапа смешивания, дисперсная фаза или первичная эмульсия вводится в непрерывную фазу для образования микрокапель дисперсной фазы или создания двойной эмульсии. Образованию микрокапель помогает этап фильтрования, как обсуждалось выше. Множество различных способов существует для создания среды смешивания. Пригодные устройства, которые могут использоваться на этапе смешивания, включают, но не ограничиваются ими, статические смесители и динамические смесители. Такие смесители включают, например, мешалки, гомогенизаторы, устройства для обработки ультразвуком, и другое технологическое оборудование, известное в области, к которой относится изобретение.

В другом аспекте, смешивание может выполняться совместным перекачиванием дисперсной фазы или первичной эмульсии и непрерывной фазы через трубу или систему при условиях, достаточных для обеспечения адекватного смешивания, т.е. при достаточной турбулентности для стимулирования или усиления способа образования эмульсии.

Ограничительные пластины (констрикторы потока) и фильтры также могут использоваться для создания требуемой среды смешивания. Другие пригодные смесители включают турбины без привода и индикаторы потока, такие как шариковые индикаторы. Другим примером является рабочий узел проточного смесителя, такого как серийно выпускаемы смеситель, например, смеситель SILVERSON (SILVERSON Machines Inc., East Longmeadow, Массачусетс, США), или более предпочтительный раскрываемый рабочий узел в соответствии с настоящим изобретением, описываемый ниже. Смеситель SILVERSON может представлять собой серийно выпускаемый смеситель без фильтра и со статором, расположенным после ротора, или смеситель, модифицированный посредством снятия статора и установки фильтра во впускном канале, как будет обсуждаться ниже. В одном аспекте, после прохождения технологического потока сначала через фильтр, он не проходит через последующий фильтр после среды смешивания, или в среде смешивания, но после этапа первого фильтрования. В других аспектах, технологический поток проходит через два или более фильтров, которые могут быть одинаковые или различные, перед поступлением в среду смешивания.

В раскрываемом способе с использованием двойной эмульсии, первичная эмульсия может быть создана аналогично, т.е. посредством смешивания дисперсной фазы и непрерывной фазы. В одном аспекте, первичная эмульсия может быть создана с использованием этого же раскрываемого способа. Альтернативно, первичная и двойная эмульсии могут создаваться с использованием различных способов смешивания.

В одном аспекте, среда смешивания не включает последующий фильтр или перфорированный статор, такой как показан в смесительных устройствах на Фиг.1А-С. Таким образом, в некоторых аспектах, технологический поток сначала проходит через фильтр, затем поступает в среду смешивания, и не фильтруется и не проходит через перфорированный статор в самой среде смешивания, в противоположность средам смешивания, создаваемым с использованием смесительных устройств роторно-статорного типа, где технологический поток поступает в среду смешивания без прохождения через фильтр, и затем пропускается через перфорированный статор под действием центробежной силы, создаваемой ротором.

После образования эмульсии или двойной эмульсии, растворитель для полимера (первый растворитель в одинарной эмульсии и второй растворитель в двойной эмульсии) удаляется для обеспечения образования микрочастиц. Практически, может использоваться любой способ, известный в области, к которой относится изобретение, для удаления растворителя для обеспечения образования микрочастиц. Пригодные способы включают, но не ограничиваются ими, сушку распылением, сублимационную сушку, воздушную сушку, вакуумную сушку, сушку с использованием псевдоожиженного слоя, измельчение, совместное осаждение, экстракция растворителя, или комбинацию этих способов. В случае сушки распылением, сублимационной сушки, воздушной сушки, вакуумной сушки, сушки с использованием псевдоожиженного слоя и экстракции критической текучей среды. В случае измельчения, компоненты смешиваются в сухом виде и измельчаются любым способом, известным в области, к которой относится изобретение. В случае совместного осаждения, компоненты смешиваются в органическом состоянии и обрабатываются, как описано ниже. Компоненты смешиваются и высушиваются с использованием прецизионных сопел для получения предельно однородных капель в сушильной камере. Пригодные машины для сушки распылением включают, но не ограничиваются ими, распылительные сушильные устройства Buchi, NIRO, APV и Lab-plant. В общем, сущность этапа удаления растворителя широко меняется в зависимости от того, является ли этот способ способом группового производства, непрерывным способом, или комбинацией группового и непрерывных способов, и включает ли этот способ одинарную эмульсию или двойную эмульсию. В одном аспекте, удаление растворителя выполняется посредством экстракции, испарения, или комбинации экстракции и испарения, как описано ниже.

В одном аспекте, растворитель может быть удален экстракцией с последующим испарением. В соответствии с этим аспектом, часть первого растворителя удаляется путем экстракции, а затем используется испарение для удаления в основном всего остающегося растворителя из микрокапель или двойной эмульсии для получения микрочастиц. Конкретно, способ включает добавление эмульсии или двойной эмульсии в фазу экстракции для концентрирования дисперсной фазы или фаз или для обеспечения образования оболочки на границе раздела дисперсной фазы и непрерывной фазы для образования микрочастиц, предпочтительно путем ввода эмульсии или двойной эмульсии в поток фазы экстракции. Фаза экстракции обычно включает нерастворитель для полимера и растворитель для компонентов непрерывной фазы; и ограниченный растворитель для растворителя дисперсной фазы. В одном примере, растворитель дисперсной фазы имеет растворяющую способность от 0,1% до 25% по массе в фазе экстракции. Способ также включает последующее удаление первого растворителя из микросфер с использованием способа испарения, предпочтительно, пока микросферы остаются в фазе экстракции. Сформированные микросферы затем могут быть собраны, промыты, высушены и упакованы, используя технические способы, известные в области, к которой относится изобретение. Способ также может включать использование сепарации, или сортировки по размеру, способами, известными в области, к которой относится изобретение, для классификации микрочастиц по размеру.

В соответствии с этим аспектом, цель осуществления экстракции и испарения логически является двоякой. Первое, способ может управлять скоростью удаления растворителя из капель дисперсной фазы таким образом, что поверхностная и внутренняя структура полученных в результате микрочастиц обеспечивает требуемые характеристики высвобождения. Второе, способ может обеспечивать требуемые свойства микрочастиц, одновременно минимизируя необходимое количество фазы экстракции и, соответственно, стоимость всего способа. При выполнении обоих этапов удаления растворителя, экстракции и испарения, растворитель может быть отделен от капель дисперсной фазы или двойной эмульсии в окружающую среду. Скорость отделения пропорциональна градиенту концентрации растворителя дисперсной фазы, и, поэтому, может управляться посредством управления концентрацией растворителя в дисперсной фазе в течение способа. Это может осуществляться регулированием общего объема фазы экстракции, дополнительным добавлением фазы экстракции.

Управление скоростью удаления растворителя также может быть достигнуто испарением растворителя из фазы экстракции со скоростью, согласованной с требуемой скоростью удаления растворителя во время более позднего этапа способа заключения в оболочку. В общем, низкая скорость удаления растворителя способствует производству микрочастиц с плотной внутренней структурой, в то время как высокая скорость удаления растворителя способствует производству микрочастиц с пористой внутренней структурой. Соотношение между внутренней структурой и скоростью удаления растворителя зависит от ряда факторов, таких как физико-химические свойства вещества, полимера (композиции и молекулярного веса), растворителя или растворителей дисперсной фазы, и концентрации вещества и полимера в дисперсной фазе.

Целью этапа экстракции в этом аспекте является влияние на первоначальное быстрое уменьшение количества растворителя в дисперсной фазе для получения требуемой оболочки и внутренней структуры. После определения требуемой степени и скорости экстракции, необходимых для конкретного вещества, минимальное количество фазы экстракции, необходимое для достижения требуемой степени экстракции в пределах требуемого периода времени экстракции и при данных условиях, может быть определено эмпирически или рассчитано с использованием известных математических моделей. Целью этапа испарения является поддержание сравнительно большой вынуждающей силы для отделения растворителя дисперсной фазы, что позволяет минимизировать время осуществления всего способа. Скорость испарения, необходимая для достижения этой цели, может быть определена с использованием эмпирических способов или математических моделей. В предпочитаемом аспекте, от около 10% до около 90%, и более предпочтительно, от около 20% до около 70% растворителя удаляется посредством экстракции.

В соответствии с этим аспектом, этап испарения может выполняться с использованием технических способов, известных в области, к которой относится изобретение. Испарение может осуществляться при условиях атмосферного или пониженного давления, при температуре окружающей среды или более высоких температурах, которые не ухудшают характеристики вещества. Примером способа непрерывного испарения является способ, в котором технологический поток после этапа экстракции проходит через стекающую пленку пленочного испарителя.

В другом аспекте, удаление растворителя может осуществляться с использованием способа непрерывного испарения. В соответствии с этим аспектом, растворитель удаляется с использованием только способа непрерывного испарения после способа непрерывного эмульгирования. Экстракция не требуется, и, соответственно, требуются меньшие технологические потоки и меньшее количество технологического оборудования, чем при осуществлении способа, включающего экстракцию.

В соответствии с этим аспектом, дисперсная фаза или дисперсные фазы и непрерывная фаза приготавливаются, как описано выше. После эмульгирования, эмульсия или двойная эмульсия передается непосредственно для осуществления способа испарения. В предпочитаемом аспекте, эмульсия поступает в большой бак, в котором поддерживается вакуум или пониженное давление, что позволяет отводить пар растворителя. Бак может нагреваться, например, используя внутренний паровой змеевик или наружную рубашку, для повышения скорости испарения. Выбираемые значения давления и/или температуры зависят от растворителя, полимера, выбранного вещества, а также от относительных количеств этих материалов.

В следующем аспекте, этап удаления растворителя может осуществляться посредством экстракции растворителя с использованием способа мембранной сепарации. В соответствии с этим аспектом, после эмульгирования сначала выполняется экстракция, а затем выполняется этап мембранной сепарации для удаления растворителя, остающегося после этапа экстракции для образования оболочки. Например, полупроницаемая мембрана, пригодная для растворителя дисперсной фазы, ультрафильтрационная мембрана с отсеиванием соответствующего молекулярного веса, или микрофильтрационная мембрана с порами пригодного размера, могут использоваться в месте участка трубы по течению от точки ввода фазы экстракции, т.е. трубы задержки экстракции.

В соответствии с этим аспектом, скорость удаления растворителя управляется свойствами мембраны и способностью фазы текучей среды удерживать растворитель. Этот способ удаления растворителя предпочтительно осуществляется на непрерывной основе. Способ мембранной сепарации также обеспечивает плавное управление скоростью экстракции растворителя, позволяя специалисту, компетентному в этой области, создавать способ заключения вещества в микрооболочку с прецизионным профилем экстракции, который, например, может контролироваться и регулироваться с помощью компьютера во время непрерывной работы, например, регулируя скорость потока окружающей текучей среды экстракции.

В следующем аспекте, этап удаления растворителя может осуществляться с использованием инкрементной экстракции. В соответствии с этим аспектом, способ удаления растворителя включает ввод фазы экстракции в эмульсию или двойную эмульсию с использованием нескольких потоков подачи предпочтительнее, чем одиночного потока подачи. Таким образом, фаза экстракции комбинируется с эмульсией в двух или более местах вдоль трубы задержки экстракции с большей вероятностью, чем в одном месте, предпочтительно в непрерывном способе.

В этом аспекте, каждое дополнительное увеличение фазы экстракции может быть одинаковое по своей способности удерживать растворитель дисперсной фазы, или увеличения могут быть разными. Кроме того, позиция вдоль трубы задержки экстракции, при которой выполняются дополнительные увеличения, может контролироваться таким образом, что профиль экстракции может тщательно программироваться. При достаточном количестве впускных каналов фазы экстракции, способ экстракции эффективно становится непрерывным способом, в котором скорость экстракции определяется скоростью добавления фазы экстракции, т.е. разбавления эмульсии.

В этом аспекте, инкрементальная экстракция может использоваться для удаления всего растворителя, предназначенного для удаления из микрочастиц, или после способа частичной экстракции может выполняться этап испарения для удаления растворителя, оставшегося после инкрементальной экстракции. Требуемая степень экстракции в пределах требуемого периода времени экстракции и при данных условиях, может быть определено эмпирически или рассчитано с использованием математических моделей.

В следующем аспекте, способ удаления растворителя может быть выполнен с использованием двухфазной экстракции растворителя. Этот способ экстракции растворителя использует только две фазы в большей степени, чем типовые три фазы. Одна и та же фаза используется как для образования эмульсии или двойной эмульсии, так и для экстракции растворителя. Этот способ требует меньшего количества технологического оборудования, чем трехфазный непрерывный способ, для заключения вещества в оболочку. Будучи по своей сути проще, способ требует тщательного управления технологическими переменными, так как обычно используется только узкое рабочее окно, в котором эмульсия или двойная эмульсия достаточно стабильная для образования сферических капель дисперсной фазы перед осаждением полимера экстракцией.

В соответствии с этим аспектом, существуют два первичных условий способа, которые могут быть использованы в экстракции. Первое условие заключается в работе на уровнях насыщения растворителя, обеспечивая условие испарения растворителя в большей степени, чем экстракции растворителя. Растворитель удаляется из охлаждающего бака с возможным использованием вакуума. Второе условие заключается в работе ниже уровней насыщения растворителя, обеспечивая условие экстракции растворителя. Однако, технологические переменные для этого условия должны тщательно регулироваться для обеспечения метастабильной эмульсии или двойной эмульсии для образования капель дисперсной фазы, имеющих требуемые диаметры и характеристики поверхности.

При удалении первого растворителя с использованием экстракции, например, применяя какую-либо из процедур экстракции, описанных выше, фаза экстракции обычно включает растворитель для компонентов непрерывной фазы, ограниченный растворитель для дисперсной фазы, и нерастворитель для полимера. Первый растворитель (или компонент первого растворителя с самой большой долей, если в качестве первого растворителя используется смесь растворителей) долж