Способ получения фильтра для фильтрования табачного дыма

Иллюстрации

Показать всеИзобретение относится к угольным фильтрам курительных изделий. Предложен способ получения фильтра для фильтрования табачного дыма, включающий получение мезопористого угля путем предварительной обработки исходного материала раствором щелочи, активацию и введение полученного мезопористого угля в фильтр для курительного изделия. Исходным материалом является предшественник угля, представляющий собой лигноцеллюлозный материал. Согласно способу предварительно обработанный материал не активирован в присутствии щелочи. 8 з.п. ф-лы, 8 ил., 5 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам получения пористого углеродного материала и, в частности, к способам, предназначенным для получения пористого угля, содержащего микропоры и мезопоры. Полученный пористый уголь является особенно подходящим для фильтрования дыма в курительных изделиях, поскольку пористая структура может обеспечить улучшенную адсорбцию токсических веществ из паровой фазы дыма по сравнению с обычным углем.

Уровень техники

Фильтрование используют для уменьшения содержания некоторых измельченных и/или находящихся в паровой фазе компонентов табачного дыма, вдыхаемых во время курения. Важно, что это обеспечивается без удаления значительных количество других компонентов, таких как органолептические компоненты, что ухудшает качество или вкус продукта.

Фильтры для курительных изделий могут включать пористые углеродные материалы (диспергированные в фильтрующем материале или в полости фильтра), предназначенные для адсорбции некоторых компонентов дыма, обычно путем физической адсорбции. Такие пористые углеродные материалы можно изготовить из карбонизированных форм многих различных органических материалов, чаще всего материалов на основе растений, таких как скорлупа кокосовых орехов.

Активированные углеродные материалы стали широко использоваться в качестве универсальных адсорбентов вследствие их большой площади поверхности, микропористой структуры и высокой реакционной способности поверхности. В частности, эти материалы особенно эффективны для адсорбции органических и неорганических загрязняющих веществ вследствие хорошей способности органических молекул связываться с углем.

Активированные угли обычно получают из материалов, включая скорлупу кокосовых орехов, древесную муку, торф, кость, каменноугольную смолу, смолы и родственные полимеры. Скорлупа кокосовых орехов особенно привлекательна в качестве сырья для производства активированного угля, поскольку она является дешевой и легко доступной, а также приемлемой с экологической точки зрения. Кроме того, из скорлупы кокосовых орехов можно приготовить активированный углеродный материал, который обладает высокой чистотой и большой площадью поверхности. Рабочие характеристики и применимость активированного углеродного материала в качестве адсорбента в различных средах зависят от различных физических характеристик материала, включая форму и размер частиц, размер пор, площадь поверхности материала и т.д. Эти различные параметры можно регулировать путем подбора технологии условий, при которых получают активированный уголь.

Обычно чем больше площадь поверхности пористого материала, тем больше адсорбционная емкость материала. Однако при увеличении площади поверхности материала уменьшается плотность и ухудшается структурная целостность. Кроме того, хотя площадь поверхности материала можно увеличить путем увеличения количества пор и уменьшения размера пор, при приближении размера пор к размеру целевой молекулы становится менее вероятным, что целевые молекулы попадут в поры и адсорбируются в материале. Это в особенности проявляется, когда фильтруемый материал обладает высокой скоростью потока относительно активированного углеродного материала, как это происходит в случае курительного изделия.

То, какая именно методика используется для получения пористого углеродного материала, оказывает значительное влияние на его свойства. Поэтому можно получить частицы угля, обладающие необходимым диапазоном формы, размеров, распределением по размерам, размера пор, объема пор, распределением пор по размерам и площади поверхности, которые влияют на их эффективность в качестве адсорбентов. Степень истирания также является важным фактором; низкая степень истирания желательна для предупреждения образования пыли при высокоскоростном изготовлении фильтров.

Как показано в публикации Adsorption (2008) 14: 335-341, обычный уголь из скорлупы кокосовых орехов является в основном микропористым и увеличение длительности активации угля приводит к увеличению количества микропор и площади поверхности, но не приводит к существенному изменению размера пор или распределения пор по размерам.

В соответствии с номенклатурой, использующейся специалистами в данной области техники, поры в адсорбирующем материале, диаметр которых меньше 2 нм, называют "микропорами", и поры, обладающие диаметрами, равными от 2 до 50 нм, называют "мезопорами". Поры называют "макропорами", если их диаметр превышает 50 нм. Поры, обладающие диаметрами, превышающими 500 нм, обычно не вносят значительный вклад в адсорбирующую способность пористых материалов. Распределение пор по размерам в пористом углеродном материале влияет на характеристики адсорбции, и установлено, что активированный углеродный материал, который содержит много микропор и мезопор, превосходно отфильтровывает нежелательные вещества из паровой фазы табачного дыма и лучше угля, который в основном содержит только микропоры.

Предшествующие попытки включения мезопор в активированный уголь столкнулись с затруднениями, и было установлено, что трудно надежно и воспроизводимо приготовить мезопористый активированный уголь. Ранее явно не было возможно регулировать объемы мезопор и микропор в активированном угле для оптимизации адсорбционных характеристик угля. Получали синтетические мезопористые угли, но они были относительно дорогостоящими.

Вследствие указанного выше задачей настоящего изобретения является разработка экономичного и простого способа получения пористых углеродных материалов для фильтрования дыма, которые содержат и микропоры, и мезопоры.

Краткое изложение сущности изобретения

В соответствии с этим первым объектом настоящего изобретения является способ получения пористого угля, содержащего мезопоры, адсорбционные характеристики которого являются подходящими для применения при фильтровании дыма, способ включает: предварительную обработку исходного материала раствором щелочи; последующую активацию предварительно обработанного материала, где исходным материалом является предшественник угля или микропористый углеродный материал. Если исходным материалом является предшественник угля, раствор щелочи предпочтительно удаляют до стадии активации и предварительно обработанный материал предпочтительно обугливают до активации.

Вторым объектом настоящего изобретения является пористый уголь, который получен или может быть получен способом, соответствующим первому объекту настоящего изобретения. Третьим объектом настоящего изобретения является фильтрующий элемент, которым может быть фильтр для курительного изделия, содержащий пористый уголь, соответствующий второму объекту настоящего изобретения. Четвертым объектом настоящего изобретения является курительное изделие, содержащее пористый уголь, соответствующий второму объекту настоящего изобретения.

Краткое описание чертежей

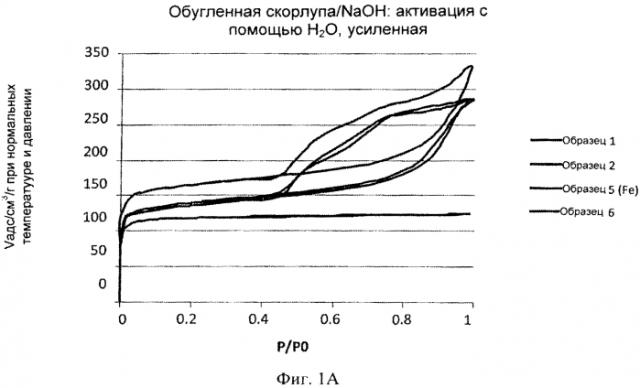

На фиг.1А приведены изотермы адсорбции N2 для различных образцов активированного угля.

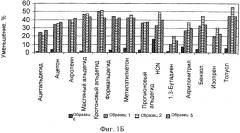

На фиг.1Б приведена столбцовая диаграмма, описывающая адсорбционные характеристики образцов активированного угля, приведенных на фиг.1А.

На фиг.2 приведена таблица физических характеристик образцов активированного угля, приведенных на фиг.1А и 1Б.

На фиг.3 приведена таблица физических характеристик различных образцов активированного угля.

На фиг.4 приведены изотермы адсорбции N2 для образцов активированного угля, приведенных на фиг.3.

На фиг.5 приведена столбцовая диаграмма, описывающая адсорбционные характеристики образцов активированного угля, приведенных на фиг.3.

На фиг.6 приведены изотермы адсорбции N2 для различных образцов активированного угля.

На фиг.7 приведена столбцовая диаграмма, описывающая адсорбционные характеристики различных образцов активированного угля.

На фиг.8 продемонстрировано влияние молярной концентрации NaOH на структурные характеристики различных образцов активированного угля.

Подробное описание изобретения

Настоящее изобретение относится к способу, включающему предварительную обработку исходного материала раствором щелочи до стадии активации. Активация этого предварительно обработанного или легированного материала способствует образованию мезопор во время стадии активации. Без предварительной обработки эта стадия активации приведет к образованию только микропор. Исходным материалом для способов, предлагаемых в настоящем изобретении, может быть любой материал - предшественник угля. Этим материалом - предшественником угля может быть любой лигноцеллюлозный материал, включая, например, скорлупу кокосовых орехов, или другие природные материалы, включая скорлупу фисташек, древесную стружку и бамбук.

Если исходным материалом является материал - предшественник угля, то раствор щелочи предпочтительно удаляют из предварительно обработанного материала, предпочтительно с помощью многократных стадий промывки, проводимых до стадии активации. В альтернативном варианте осуществления исходным материалом для способа, предлагаемого в настоящем изобретении, является микропористый уголь. В этом варианте осуществления способ обеспечивает введение мезопор в уже микропористую углеродную структуру. Микропористый исходный материал - уголь может представлять собой обычный активированный уголь, такой как микропористый активированный кокосовый уголь, или он может представлять собой синтетический микропористый уголь.

Если исходным материалом является предшественник угля, то предшественник угля предварительно обрабатывают раствором щелочи и полученный предварительно обработанный материал предпочтительно обугливают до проведения активации. Можно использовать обычные методики обугливания. Если исходным материалом является микропористый углеродный материал, стадия обугливания не требуется.

Хотя точный характер воздействия раствора щелочи полностью не изучен, предполагается, что щелочь может участвовать в растворении некоторых из следующих компонентов: лигнина, гемицеллюлозы и/или других компонентов клеточной структуры лигноцеллюлозного предшественника угля, таких как скорлупа кокосовых орехов. В пользу этой гипотезы свидетельствуют приведенные ниже экспериментальные данные. Остаточные ионы натрия, которые остаются связанными с предшественником, могут катализировать газификацию угля. Согласно изобретению неожиданно было установлено, что образование мезопор в активированном угле не зависит от концентрации щелочи в исследованном диапазоне. Поэтому на стадии предварительной обработки можно использовать раствор щелочи, обладающий концентрацией, равной от лишь 0,1 М до 4 М или более. Представляется, что количество мезопор является максимальным при использовании раствора, обладающего концентрацией, равной 1 М, на что указывает зависимость, приведенная на фиг.8, свидетельствующая о том, что можно использовать относительно разбавленные растворы щелочи. На фиг.8 показано влияние молярной концентрации NaOH на структурные характеристики непромытого угля, активированного паром при 700°C в течение 4 ч. На зависимости представлены молярные концентрации NaOH, использованные для предварительной обработки скорлупы кокосовых орехов до карбонизации и последующей активации, и зависимости показывают влияние на площадь поверхности/пористость активированного продукта.

В предпочтительном варианте осуществления настоящего изобретения раствором щелочи является водный раствор гидроксида натрия (NaOH). Установлено, что использование NaOH особенно эффективно для образования мезопор в способе, предлагаемом в настоящем изобретении. Растворы NaOH могут обладать концентрацией, равной от примерно 0,1 М, 0,2 М, 0,5 М или 0,7 М до примерно 1 М, 2 М, 3 M, 4 М или более. И в этом случае относительно разбавленные растворы, например 1 М растворы, могут быть предпочтительными.

Альтернативно, использующимися растворами щелочей могут быть, например, растворы Na2CO3, KOH, K2CO3, KHCO3 и NH4OH. Растворы NaOH и Na2CO3 являются предпочтительными.

В других вариантах осуществления способов, предлагаемых в настоящем изобретении, после предварительной обработки раствором щелочи проводят обработку растворами солей, которые могут катализировать газификацию угля, таких как соли железа и меди. Так, например, предшественник угля можно обработать раствором сульфата железа. Поскольку металл осаждается, если раствор соли металла смешивают с раствором щелочи, такой как NaOH, обработку раствором соли предпочтительно проводить в виде отдельной стадии до стадии предварительной обработки. Обработку раствором соли можно провести до или после стадии предварительной обработки раствором щелочи.

Стадия предварительной обработки может включать взаимодействие исходного материала с раствором щелочи при комнатной температуре. В других вариантах осуществления раствор щелочи, использующийся на стадии предварительной обработки, предлагаемой в настоящем изобретении, обладает температурой, которая выше комнатной температуры. В особенно предпочтительном варианте осуществления раствор щелочи, использующийся для предварительной обработки угля, обладает температурой, равной 30-60°C, что, видимо, усиливает образование мезопор. После того как исходный материал был легирован или предварительно обработан раствором щелочи, если раствор щелочи необходимо удалить, это можно сделать путем многократной промывки до нейтральной реакции раствора, показывающей, что удалена вся щелочь. Промывка кислотой может ускорить удаление щелочи.

Если исходным материалом является предшественник угля, то следующей стадией в способах, предлагаемых в настоящем изобретении, предпочтительно является обугливание предварительно обработанного материала. Обугливание (или карбонизация) является химическим процессом неполного сгорания твердого вещества, подвергнутого сильному нагреванию. Под воздействием тепла обугливание приводит к удалению из твердого вещества водорода и кислорода, так что оставшийся обугленный продукт состоит в основном из углерода.

Подходящие методики обугливания или карбонизации, которые можно использовать, включают известные специалисту в данной области техники, такие как методика выжигания, барабанная методика и деструктивная дистилляция.

Например, стадия обугливания может включать нагревание предварительно обработанного угля до температуры, равной более 500°C, и поддержание угля при этой температуре в течение нескольких часов. В одном варианте осуществления стадия обугливания включает нагревание предварительно обработанного со скоростью, равной 10°C/мин, до 600°C в потоке N2, обладающего скоростью, равной 100 см3/мин.

После обугливания уголь охлаждают и поверхность угля предпочтительно дезактивируют, например, путем обработки потоком влажного N2. Эта дезактивация необходима вследствие высокой опасности экзотермической адсорбции O2, вызывающей нагрев до красного каления. Затем обугленный материал активируют.

Активация в способах, предлагаемых в настоящем изобретении, может проводиться с помощью физических или химических средств, и можно использовать обычные технологии активации. Предпочтительно активировать материал физическими средствами и наиболее предпочтительно активировать материал с использованием азота и пара или, альтернативно, CO2. В одном варианте осуществления настоящего изобретения предварительно обработанный материал активируют по реакции с паром в регулируемой атмосфере азота в печи, такой как вращающаяся печь. Температура играет важную роль в активации. Если температура является слишком низкой, реакция становится медленной и неэкономичной. С другой стороны, если температура является слишком высокой, реакция становится диффузионно контролируемой и приводит к потере материала.

Активацию материала с использованием азота и пара можно проводить при температуре, равной от 700 до 1100°C. Активацию предпочтительно проводить в течение от 30 мин до 6 ч. Наиболее предпочтительно активировать материал с использованием азота и пара примерно при 700°C в течение 4 ч.

В альтернативном варианте осуществления материал активируют по реакции с диоксидом углерода. В этом случае активацию материала можно проводить при температуре, равной от 700 до 1100°C, и предпочтительно активацию проводить при температуре, равной от 800 до 1000°C. Активацию предпочтительно проводить в течение от 1 до 6 ч. Наиболее предпочтительно, если материал активируют по реакции с диоксидом углерода примерно при 800°C в течение 2-4 ч. Площадь поверхности активированных углеродных материалов определяют путем измерения изменения объема азота, адсорбированного материалом, по парциальному давлению азота при постоянной температуре. Анализ результатов с помощью математической модели, предложенной Брунауэром, Эметтом и Теллером (БЭТ), дает значение, известное как площадь поверхности БЭТ.

Площадь поверхности БЭТ активированных углеродных материалов, полученных способом, предлагаемым в настоящем изобретении, равна не менее 500, 550, 600, 650, 700, 750, 800, 900, 1000, 1100, 1200, 1300, 1400, 1500, 1600, 1700, 1800 или не менее 1900 м2/г. Типичные значения площади поверхности БЭТ углеродных материалов, полученных способом, предлагаемым в настоящем изобретении, равны 850 м2/г. Пористые углеродные материалы, обладающие площадью поверхности БЭТ, равной от 700 до 1300 м2/г, являются предпочтительными. Относительные объемы микропор, мезопор и макропор в активированном углеродном материале можно определить по хорошо известным методикам адсорбции азота и ртутной порометрии. Ртутную порометрию можно использовать для определения объема мезопор и макропор. Адсорбцию азота можно использовать для определения объема микропор и мезопор, с использованием так называемой математической модели BJH (Barrett-Joyner-Halenda). Однако, поскольку теоретические основы определений являются разными, значения, полученные по этим двум методикам, нельзя непосредственно сопоставлять друг с другом.

Способ, предлагаемый в настоящем изобретении, дает активированный углеродный материал, обладающий пористой структурой, которая включает мезопоры и микропоры. В предпочтительных углеродных материалах, предлагаемых в настоящем изобретении, не менее 20%, но предпочтительно не более 95% объема пор (определенного по адсорбции азота) занимают мезопоры.

Типичные минимальные значения объема мезопор, выраженные в процентах от суммы объемов микропор и мезопор в углеродных материалах, предлагаемых в настоящем изобретении, составляют 25%, 35% или 45%. Типичные максимальные значения таких объемов составляют 95%, 90% или 85%.

Предпочтительно, если объем мезопор в углеродных материалах, предлагаемых в настоящем изобретении, находится в диапазоне от 55 до 70% от суммарного объема пор. Отношение объема мезопор к объему микропор предпочтительно составляет от примерно 1:1 до примерно 3:1, и наиболее предпочтительно, если оно составляет примерно 2:1.

Пористые углеродные материалы, полученные способами, предлагаемыми в настоящем изобретении, предпочтительно обладают объемом пор (определенным по адсорбции азота), равным не менее 0,4 см3/г и более предпочтительно не менее 0,5 см3/г. Углеродные материалы, обладающие объемами пор, равными не менее 0,5 см3/г, являются особенно подходящими для использования в качестве адсорбентов табачного дыма. Углеродные материалы, предлагаемые в настоящем изобретении, обладающие объемами пор, значительно превышающими 2 см3/г, обладают низкой плотностью, и поэтому их труднее использовать в оборудовании для изготовления сигарет. По этим причинам такие углеродные материалы являются менее подходящими для использования в сигаретах или фильтрах для дыма. Стадию активации предпочтительно регулировать, так чтобы полученный продукт содержал необходимый объем микропор. В одном варианте осуществления настоящего изобретения продукт, предлагаемый в настоящем изобретении, обладает составляющим не менее 1:2 отношением объема микропор к объему мезопор, что желательно для обеспечения хороших характеристик адсорбции дыма. Активированный уголь, полученный способами, предлагаемыми в настоящем изобретении, может быть получен в монолитной или измельченной форме. Предпочтительно, если частицы обладают размерами, находящимися в диапазоне от 10 до 1000 мкм. Предпочтительно, если средний размер частиц находится в диапазоне от 50 до 500 мкм и более предпочтительно от 100 до 400 мкм. Наиболее предпочтительно, если частицы активированного углеродного материала обладают средним размером, равным от 150 до 250 мкм.

Эксперименты с использованием целлюлозных предшественников угля в качестве исходного вещества

Обработка необработанной скорлупы раствором

Большинство неорганических соединений, исследованных в качестве растворенных веществ, выбраны, поскольку их используют при обычной химической активации целлюлозных предшественников угля, при которой их смешивают в сухом виде с предшественником, но в значительно более высоких концентрациях (не менее 1:1), чем использующиеся в настоящем проекте. Принятый путь реакции представляет собой дегидратацию/разложение, и это дает более мезопористые активированные угли, чем получаемые путем физической активации обугленного продукта (с использованием пара или CO2). Однако неорганический компонент обычно необходимо вымыть в конце активации. Скорлупу кокосовых орехов (100 г) перемешивали в течение 4 ч при 50°C в 300 см3 водных растворов (обычно 1-2 М): NaOH (4 М, 2 М, 1 М), Na2CO3, КОН, K2CO3 и КНСО3. Затем скорлупу промывали, пока жидкость не становилась нейтральной, и сушили при 100°C в течение ночи. Для обугливания скорлупу кокосовых орехов нагревали со скоростью 10°C/мин до 600°C в потоке N2 (100 см3/мин). Затем скорлупу кокосовых орехов выдерживали при 600°C в течение 4 ч. После охлаждения обугленную скорлупу обрабатывали потоком влажного N2 (в барботере) для дезактивации поверхности угля (необходимо вследствие высокой опасности экзотермической адсорбции O2, вызывающей нагрев до красного каления). 100 г скорлупы/пропитанной скорлупы кокосовых орехов давали 28-29 г обугленного продукта. Измерение площади поверхности одного из обугленных продуктов, полученных из обработанной с помощью NaOH скорлупы, с использованием адсорбции криптона, давало значение, равное 0,65 м2/г. Это показывает, что обработка с помощью только NaOH не приводит к образованию значительной площади поверхности обугленного продукта. Активация

Использующаяся стандартная методика активации включает воду (20 см3 при скорости, равной 5 см3/ч), вводимую шприцевым насосом в течение 4 ч при 700°C в потоке N2 со скоростью, равной 20 см3/мин, с использованием 5 г обугленного продукта.

Изучение структуры активированных продуктов

Взаимосвязь между обработкой с помощью NaOH и конечной мезопористостью для активированного паром угля представляется очень значительной.

Представляется, что скорлупа разрушается горячим раствором NaOH, что делает ее весьма склонной к образованию мезопор при последующей активации паром. Возможно, это обусловлено растворением некоторых лигнин/гемицеллюлозных или других компонентов (см. таблицу 1) клеточной структуры. В пользу такого заключения свидетельствует темная красно-коричневая окраска раствора, образующегося при промывке обработанной с помощью NaOH скорлупы. Этот эффект, видимо, не зависит от молярной концентрации раствора щелочи, превышающего 1 М, хотя более разбавленные растворы не исследованы. Однако значения, приведенные в таблице 2, показывают, что при обработке раствором щелочи удалялось только 6-7% материала.

| Таблица 1 | |

| Анализ скорлупы кокосовых орехов | |

| Компонент | Содержание (%) |

| Целлюлоза | 34 |

| Лигнин | 37 |

| Пентозаны | 29 |

| Зола | 1 |

| Таблица 2 | |

| Потеря массы после обработки | |

| Обработка | Потеря массы (%) |

| Сушка | 9 |

| Помывка с помощью H2O и сушка | 10 |

| Помывка раствором NaOH и сушка | 16 |

Хотя скорлупу после обработки с помощью NaOH тщательно промывают, нельзя исключить наличие небольшого количества остаточных ионов Na+, и они могут оказывать каталитическое или другое воздействие на активацию паром.

Образцы для исследования дыма

Усиленная (5х) активация дает достаточно активированный образец, после просеивания получают частицы размера, подходящего для исследования дыма.

100 г необработанной скорлупы дает примерно 28-29 г обугленного продукта, из которого, в свою очередь, получают 16-20 г активированного угля. Из необработанной скорлупы также готовят контрольный образец и получают такую же микропористость, но образец не содержит мезопор. Данные для образцов и изотермы приведены в виде зависимостей на фиг.1А. Адсорбционные характеристики образцов приведены в виде зависимостей на фиг.1Б. Характеристики образцов приведены в таблице на фиг.2.

Также наблюдалось хорошее согласие характеристик пористости подвергнутых усиленной активации и нормальных продуктов массой по 5 г.

Анализ дыма показывает, что образцы угля, обладающие увеличенными объемами мезопор (образцы 1, 2 и 5), характеризуются значительно улучшенной адсорбцией, приводящей к значительно большему уменьшению количества всех токсичных веществ, чем контрольный образец (образец 6). Все использованные угли обладали близкими объемами микропор, но контрольный образец обладал очень небольшим объемом мезопор, равным лишь 0,04 см3/г, тогда как другие образцы, которые были предварительно обработаны способами, предлагаемыми в настоящем изобретении, обладали намного более значительными объемами мезопор (см. таблицу на фиг.2).

Для исследования использовали другие образцы (образцы 20, 21 и 22). Их получали из легированной с помощью NaOH скорлупы, активированной паром при 700°C. Один из этих образцов (образец 22) промывали и реактивировали в CO2 для увеличения площади поверхности и микропористости. Для сравнения также готовили чисто микропористый уголь (образец 24). Все эти образцы обладали намного более значительными площадями поверхности, микро- и мезопористостью, чем первые образцы, приготовленные для исследования (см. данные на фиг.1А, 1Б и 2). Характеристики образцов приведены в таблице на фиг.3, и изотермы приведены на фиг.4.

Данные анализа дыма для этих реактивированных образцов приведены на фиг.5. Результаты показывают, что по сравнению с первым набором образцов дополнительно улучшилось удаление токсичных веществ. Кроме того, для всех исследованных токсичных веществ промытый образец (образец 22) обладал намного лучшими характеристиками адсорбции, чем другой образец.

Промывка после обработки

Несмотря на попытки полного удаления NaOH из скорлупы до карбонизации путем промывки, представляется, что некоторое количество NaOH остается в конечном активированном угле, который по этой причине является щелочным. Проведены эксперименты по удалению оставшегося NaOH путем промывки, и в результате произошло дополнительное увеличение площади поверхности и/или пористости.

Как показывают данные, приведенные ниже в таблицах 3 и 4, в большинстве проведенных экспериментов промывка активированного угля в воде, разбавленной кислоте приводит к удалению щелочи и увеличению площади поверхности и/или пористости. При использовании воды или кислоты для промывки после активации наблюдается значительное различие в потере массы.

| Таблица 3 | ||

| Потеря массы в результате проводимой после активации промывки легированной с помощью NaOH скорлупы кокосовых орехов | ||

| Активированный уголь | Обработка | Потеря массы после промывки (%) |

| 25W | Помывка с помощью H2O | 16 |

| 26W | Помывка с помощью H2O | 19 |

| 27W | Помывка с помощью H2O | 15 |

| 27А | Помывка с помощью HCl | 19 |

| 28W | Помывка с помощью H2O | 23 |

| 28A | Помывка с помощью HCl | 21 |

| Таблица 4 | |||

| Влияние промывки после активации на характеристики структуры | |||

| Активированный | Площадь поверхности | Объем микропор | Объем |

| уголь | БЭТ (м2/г) | (см3/г) | (см3/г) |

| 25 | 596 | 0,27 | 0,46 |

| 25W | 690 | 0,28 | 0,39 |

| 26 | 566 | 0,23 | 0,32 |

| 26W | 705 | 0,30 | 0,46 |

| 27 | 522 | 0,18 | 0,46 |

| 27W | 650 | 0,22 | 0,60 |

| 27А | 570 | 0,20 | 0,56 |

| 28 | 528 | 0,17 | 0,54 |

| 28W | 503 | 0,13 | 0,76 |

| 28А | 677 | 0,19 | 0,79 |

Данные, приведенные в таблицах 3 и 4, показывают, что в конечном активированном угле может содержаться примерно 20% растворимой в воде золы. По меньшей мере частью ее являются щелочные соединения Na, например, оксид (который взаимодействует с промывочной водой с образованием NaOH). Это вещество, вероятно, находится в сетке пор и поэтому может блокировать поры. После того как зола растворяется и удаляется на стадии промывки после активации, вся сетка пор раскрывается и может адсорбировать газ и увеличиваются измеренные площади поверхности и пористость.

Из этих данных можно заключить, что, несмотря на попытки удаления всей щелочи из скорлупы кокосовых орехов путем тщательной промывки, часть Na остается и это важно для развития мезопористости, когда уголь активируют, поскольку он входит в матрицу предшественника и катализирует активацию.

Обработка необработанной скорлупы раствором

Обработка необработанной скорлупы кокосовых орехов с помощью NH4OH (0,880) удаляет количество материала, сравнимое с удаляемым при обработке с помощью NaOH (16%), но стандартные условия активации приводили к относительно небольшому выгоранию (11%) и давали продукт, содержащий только микропоры, что поддерживает вывод о том, что, хотя лигнин, содержащийся в скорлупе, можно экстрагировать щелочью, включенные ионы Na+ необходимы для катализа активации и образования мезопор.

Эксперименты с использованием микропористого угля в качестве исходного вещества

Поскольку показано, что обработка скорлупы кокосовых орехов растворами NaOH дает мезопористые активированные угли, процедуру использовали для имеющегося в продаже активированного угля, продающегося под названием Aquasorb® фирмой Jacobi. Предположено, что наличие адсорбированных ионов натрия в порах угля активированного исходного материала может катализировать дополнительную активацию и селективно расширять эти поры.

Необработанный полученный активированный уголь (обозначенный, как JAC) перемешивали при 50°C с 2 М раствором NaOH и затем фильтровали и сушили в течение ночи при 100°C. Затем образцы реактивировали паром при 700°C или в CO2 при 800°C. Большое различие в объемах мезопор для активированных паром и с помощью и CO2 образцов, представленное ниже в таблице 5, может быть обусловлено вымыванием впитавшегося NaOH паром во время активации.

| Таблица 5 | ||||

| Реактивация Aquasorb® фирмы Jacobi после легирования с помощью NaOH | ||||

| Образец | Площадь поверхности БЭТ (м2/г) | Площадь поверхности, определенная по изотерме Лэнгмюра (м2/г) | Объем микропор (см3/г) | Объем мезопор (см3/г) |

| Исходный реактивированный паром | 1306 | 1740 | 0,60 | 0,06 |

| 1144 | 1534 | 0,49 | 0,26 | |

| Реактивированный с помощью CO2 | 1044 | 1435 | 0,29 | 0,32 |

Изотермы адсорбции N2, приведенные на фиг.6, показывают, что эффект является значительным, но в случае реактивации с помощью СО2 почти все микропоры расширяются. Этим продукт сильно отличается от активированного угля, полученного из скорлупы, легированной с помощью NaOH.

Представляется, что, когда активированный уголь обрабатывают раствором щелочи, не происходит химического растворения материала, которое происходит в случае необработанной скорлупы кокосовых орехов. Вместо этого раствор, видимо, просто заполняет имеющуюся сетку микропор и легко удаляется. Поэтому, если раствор щелочи вымывают из активированного угля до реактивации, исходный материал в основном не изменяется и дополнительная активация приводит к образованию только микропор. По этой причине, если исходным материалом является микропористый уголь, раствор щелочи предпочтительно не удалять до стадии активации. Предполагается, что мезопористость развивается вокруг осадков Na, образовавшихся при легировании с использованием раствора NaOH, посредством каталитической активации.

Эксперименты с альтернативными предшественниками угля

Также показано, что обработка с помощью NaOH дает мезопористые активированные угли, полученные из скорлупы фисташек, стружки дуба и бамбука. Образовавшиеся угли обычно являются менее плотными, чем угли из скорлупы кокосовых орехов. Данные для скорлупы фисташек (образец 4, объем микропор 0,28 см3/г, объем мезопор 0,35 см3/г) показывают, что для них необходимы дополнительные исследования.

Также проводили обработку активированного угля. Результаты приведены в таблице на фиг.7.

1. Способ получения фильтра для фильтрования табачного дыма, включающий получение мезопористого угля путем предварительной обработки исходного материала раствором щелочи, активацию предварительно обработанного материала, где исходным материалом является предшественник угля, который представляет собой лигноцеллюлозный материал, при этом предварительно обработанный материал не активирован в присутствии щелочи, и введение полученного мезопористого угля в фильтр для курительного изделия.

2. Способ по п. 1, в котором предварительно обработанный материал промывают для удаления раствора щелочи до стадии активации.

3. Способ по п. 1, в котором лигноцеллюлозным материалом является скорлупа кокосовых орехов, скорлупа фисташек, древесная стружка или бамбук.

4. Способ по п. 1, способ дополнительно включает обугливание предварительно обработанного материала до активации.

5. Способ по п. 1, в котором раствором щелочи является водный раствор NaOH.

6. Способ по п. 5, в котором раствор NaOH обладает концентрацией, равной от примерно 0,1 М до примерно 4 М.

7. Способ по п. 1, дополнительно включающий обработку исходного материала или предварительно обработанного материала раствором соли, таким как раствор сульфата железа.

8. Способ по п. 1, в котором стадия предварительной обработки включает промывку исходного материала раствором щелочи, обладающим температурой, равной от температуры окружающей среды до 60°C.

9. Способ по п. 1, в котором активация предварительно обработанного материала включает обработку паром при температуре, равной 700°C.