Способ ускорения ферментации и устройство для перемешивания содержимого резервуара

Иллюстрации

Показать всеИзобретение относится к способу ускоренной ферментации в бродильном аппарате, используемом, в частности, при производстве пива, а также к устройству для перемешивания содержимого резервуара, в частности, в производстве напитков, пищевой и фармацевтической промышленности. Бродильный резервуар (2) имеет, по меньшей мере, один конус (2a) резервуара и соединительный фланец (4). Способ включает следующие шаги: a) с помощью циркуляционного насоса (30) по первому циркуляционному трубопроводу (40) осуществляют всасывание сбраживаемого материала из резервуара (2); b) затем осуществляют ввод подаваемого циркуляционным насосом (30) по второму циркуляционному трубопроводу (50) движущегося материала в смеситель (10), встроенный в конус (2a) резервуара на высоте (L) 350-1800 мм от нижнего края соединительного фланца (4) до нижнего края смесителя (10); и c) создают направленный вверх поток, выходящий через выпускное отверстие (18) смесителя (10), так что улучшенный таким образом конвекционный поток внутри резервуара (2) дольше поддерживает во взвешенном состоянии клетки дрожжей. Настоящее изобретение относится также к соответствующему устройству. Изобретение обеспечивает снижение потребления энергии, эффективное поддержание естественного конвекционного потока внутри бродильного аппарата, улучшенное перемешивание содержимого резервуара. 2 н. и 13 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу ускоренной ферментации в бродильном аппарате, используемому, в частности, при производстве пива, а также к устройству для перемешивания содержимого резервуара, в частности, в производстве напитков, пищевой и фармацевтической промышленности.

Уровень техники

Брожение и последующее созревание пива на пивоваренном заводе обычно производятся в резервуарах из хромоникелевой стали, в частности, в так называемых цилиндроконических бродильных аппаратах (ЦКБА). Для регулирования температуры в ходе процесса эти резервуары оснащены охлаждаемыми элементами в обечайке и конической части. Для очистки в верхней зоне резервуара размещаются неподвижные или подвижные элементы (например, сферические форсунки или направленные струйные очистители). С помощью этих элементов резервуар после окончания процесса очищается, а при необходимости и дезинфицируется.

При заполнении резервуара обращают внимание на равномерное дозирование активных дрожжевых клеток и соответствующую вентиляцию пивного сусла (сбраживаемого материала). В резервуаре вначале проходит аэробная фаза размножения дрожжей, которая затем переходит в анаэробное брожение. В процессе брожения из сахара пивного сусла, помимо спирта, образуется угольная кислота. При этом примерно до 10% угольной кислоты в сбраживаемом материале переходит в раствор, а остальные 90% выделяются в виде углекислого газа (CO2). Поднимающиеся пузыри углекислого газа вызывают образование в центральной части цилиндроконического бродильного аппарата потока, направленного вверх, и, вследствие этого, в пристенной зоне - потока, направленного вниз. Этот поток поддерживает образующийся вследствие охлаждения и направленный у стенки вниз конвекционный поток. На ранней стадии процесса брожения в бродильном аппарате начинается также седиментация дрожжевых клеток, т.е. дрожжевые клетки оседают, в частности, под влиянием силы тяжести, в направлении дна резервуара.

Весь процесс брожения и созревания при производстве пива обычно делится на четыре основных стадии:

a) главное брожение, при котором сбраживается основная часть экстракта («экстрактом» обычно называют сумму всех растворенных в пивном сусле веществ; в основном, это углеводы, азотистые соединения, полифенолы, горькие и минеральные вещества);

b) горячее созревание; на этой стадии расщепляются, среди прочих, основные материалы, так называемые вицинальные дикетоны (VDK), включающие, в частности, диацетил и пентадион, до уровня ниже некоторого заданного порогового значения привкуса, например, 10 ppm (ppm=1. parts pro mille - частей на тысячу или 2. parts pro million - частей на миллион);

c) охлаждение от температуры брожения (около 15-22°С для пива верхового брожения или 8-16°С для пива низового брожения) до температуры хранения (обычно ниже 2°С);

d) фаза холодного хранения или холодного созревания; на этой стадии происходит седиментация дрожжевых клеток и других нежелательных замутняющих частиц, а также способных оседать материалов вследствие перехода границ растворимости (например, белков, дубителей и т.п.).

Для воздействия на процесс у пивовара, как правило, остаются параметры давления и температуры. И для этого он располагает временем процесса, обычно составляющим около 14 дней (4 дня главное брожение +4 дня горячее хранение +2 дня охлаждение +4 дня холодное хранение).

Для более эффективного использования имеющегося резервуарного оборудования, желательно ускорить вышеописанные процессы, чтобы можно было в конечном счете сократить время использования бродильного аппарата и благодаря этому увеличить производственные мощности бродилен и лагерных подвалов.

Для сокращения времени процесса брожения и созревания при изготовлении пива, в основном, используют следующие кратко обсуждаемые ниже средства:

- Изменяют параметры брожения - давление и температуру (повышение температуры в большинстве случаев означает также и повышение давления).

Вследствие чувствительности дрожжевого обмена веществ такой образ действий приводит к изменению вкусового профиля и характера пива. Поэтому физиология дрожжей оставляет здесь узкий коридор возможностей варьирования параметров, и достижимый выигрыш во времени незначителен.

- Повышают концентрацию исходного сусла в ферментируемом материале.

Сбраживанием сусла с концентрацией порядка 14-17 весовых процентов (вес.%) уже можно сэкономить значительный объем аппарата. Но и этот метод ограничен физиологией дрожжей. Промышленно используемые в настоящее время расы дрожжей сбраживают чисто солодовое сусло до концентрации 18 вес.% и сусло с примесью сырых плодов - до концентрации 20 вес.%.

- Переходят от циклических или прерывистых способов производства к непрерывным способам.

Непрерывные способы брожения и созревания, в принципе, известны и широко описаны в специальной и патентной литературе. Однако из-за той опасности, которую эти способы могут представлять для здоровья, и некоторых нерешенных проблем манипулирования биомассой такие способы еще не приобрели промышленного значения, достойного упоминания.

- Перемешивают содержимое резервуара.

Если естественно возникающий в резервуаре поток поддерживается, как описано выше, большее количество клеток дрожжей остается во взвешенном состоянии. Из-за этого седиментация снижается, и повышенное количество клеток дрожжей, находящихся во взвешенном состоянии - а следовательно, в оптимальном контакте с материалом, - приводит к увеличению скорости преобразования веществ в резервуаре.

Так, например, в документе US 3814003 описан способ, в котором вдувание углекислого газа через трубки или кольцевое сопло должно поддерживать естественный конвекционный поток внутри резервуара. Однако этот способ связан с дополнительным потреблением углекислого газа.

Далее, из документа ЕР 1324818 B1 известен способ, в котором для перемешивания применяется установленный в верхней части крышки резервуара направленный струйный очиститель. При этом смеситель располагается несколько глубже в резервуаре и круговорот сбраживаемого материала осуществляется с помощью насоса. Но направленный струйный очиститель по конструктивным причинам создает очень большой перепад давления. Потребление энергии в системе бродильного аппарата значительно, так что насос должен оснащаться соответствующим большим двигателем. К тому же перемешивание с помощью направленного струйного очистителя создает проблемы, связанные с возмущением естественного конвекционного потока под действием струи.

Далее, в производстве напитков для перемешивания содержимого резервуара известно размещение в резервуаре сопловых устройств и прогон с помощью насоса масс содержимого резервуара через сопла. Таким образом в резервуаре создается поток, обеспечивающий перемешивание содержимого резервуара. Однако известные сопла дают незначительный эффект перемешивания, и для циркуляции всего содержимого резервуара требуются мощные насосы.

В документе DE 19740319 A1 описано устройство для осуществления способа ускоренного размножения дрожжей в процессе пивоварения, включающее емкость ассимилятора для приема сусло-дрожжевой суспензии с трубопроводами подачи и отвода и соединяющим их циркуляционным трубопроводом, а также с устройствами перекачки и дозированной подачи кислорода. В трубопроводе подачи предусмотрен кроме того статический смеситель, к которому подведен выход устройства дозированной подачи кислорода. Далее, в конической донной зоне выхода ассимилятора расположено сопло смесителя струей жидкости, к которому подсоединен трубопровод подачи. Выход конической донной зоны подсоединен к выходному трубопроводу. Аналогичное устройство ускоренного брожения в цилиндроконическом бродильном аппарате при изготовлении пива известно из документа DE 19807558 A1 или WO 98/45401. Это устройство включает цилиндроконический бродильный аппарат для приема сбраживаемого материала и подсоединенные на нижнем конце конической донной зоны аппарата трубопроводы отвода и подачи. При этом трубопроводы отвода и подачи соединены друг с другом циркуляционным трубопроводом со встроенным устройством перекачки. Кроме того, в зоне выхода конической донной зоны бродильного аппарата расположено сопло струйного смесителя, к которому подсоединен трубопровод подачи. Выход конической донной зоны и в этом случае подсоединен к выходному трубопроводу. В вышеописанных устройствах сопло смесителя струей жидкости расположено очень глубоко в конусе резервуара, так что зона всасывания насоса и зона всасывания сопла располагаются очень близко друг к другу. Но из-за этого поток всасывания сопла оказывается недостаточен, так как давление у боковых отверстий сопла слишком мало и не обеспечивает всасывания достаточного количества жидкости. В этой связи можно, к примеру, указать на ФИГ.3 документа DE 19740319 A1, показывающую неудачно расположенное сопло. Зона, в которой из конвекционного потока К образуются всасываемый поток S и движущийся поток Т, здесь настолько узка, что в этом месте возникают очень высокие скорости течения, вследствие чего динамическое давление в этом месте так мало, что «давление всасывания» сопла практически уже не может создать потока всасывания. Другими словами, давление всасывания сопла меньше динамического давления у боковых отверстий сопла, вследствие чего не может сформироваться поток всасывания. От более высокого расположения сопла в конусе резервуара до сих пор отказывались из опасений, что в результате в сопло будет всасываться материал с недостаточной концентрацией дрожжевых клеток. Кроме того, стремились также к минимально возможному расстоянию между статическим смесителем (для дозированной подачи кислорода) и соплом, чтобы предотвратить возникновение в этой зоне коалесценции пузырей.

Раскрытие изобретения

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить способ ускоренной ферментации при производстве пива, позволяющий как снизить потребление энергии, так и улучшить гомогенность температур в бродильном аппарате, а также эффективно поддержать естественный конвекционный поток внутри бродильного аппарата. Кроме того, по гигиеническим соображениям предусматривается отказ от использования подвижных частей внутри бродильного аппарата. Далее, задача настоящего изобретения заключается в том, чтобы предложить менее подверженное загрязнению и износу устройство для перемешивания содержимого резервуара, простым способом обеспечивающее улучшенное перемешивание содержимого резервуара. Помимо этого, задача настоящего изобретения заключается, в частности, в том, чтобы предложить эффективную гидравлическую развязку зоны всасывания насоса и зоны всасывания сопла.

Решение задач настоящего изобретения достигается предложением способа ускоренной ферментации в бродильном аппарате, в частности, при производстве пива, именно, способа в соответствии с п.1 формулы настоящего изобретения, а также устройства для перемешивания содержимого резервуара в соответствии с п.9 формулы.

В частности, вышеуказанные задачи решаются, в особенности при производстве пива, предложением способа ускоренной ферментации в бродильном резервуаре, по меньшей мере, с одним конусом резервуара и соединительным фланцем, причем способ включает следующие шаги: a) с помощью циркуляционного насоса по первому циркуляционному трубопроводу осуществляют всасывание сбраживаемого материала (М2) из резервуара; b) затем осуществляют ввод подаваемого циркуляционным насосом по второму циркуляционному трубопроводу движущегося материала (M1) в смеситель, встроенный в конус резервуара на высоте (L) 350-1800 мм от нижнего края соединительного фланца до нижнего края смесителя; и c) создают направленный вверх поток, выходящий через выпускное отверстие смесителя, так что улучшенный таким образом конвекционный поток внутри резервуара дольше поддерживает во взвешенном состоянии клетки дрожжей, а также предложением устройства для перемешивания содержимого резервуара, по меньшей мере, с одним конусом резервуара и соединительным фланцем, причем устройство включает: a. встраиваемый в конус резервуара смеситель; b. вход, который может располагаться у выпускного отверстия резервуара; c. циркуляционный насос; d. первый циркуляционный трубопровод, соединяющий вход с циркуляционным насосом; e. второй циркуляционный трубопровод, соединяющий циркуляционный насос со смесителем, причем f. смеситель встроен в конус резервуара на высоте (L) 350-1800 мм от нижнего края соединительного фланца до нижнего края смесителя.

Благодаря улучшенному конвекционному потоку внутри резервуара клетки дрожжей могут дольше оставаться во взвешенном состоянии, но и уже осевшие клетки дрожжей могут быть, по меньшей мере частично, переведены во взвешенное состояние.

В одном из предпочтительных вариантов осуществления способа согласно настоящему изобретению смеситель встроен в конус резервуара на высоте (L) 375-1650 мм, предпочтительно 400-1500 мм, от нижнего края соединительного фланца до нижнего края смесителя. Таким образом можно еще более эффективно обеспечить гидравлическую развязку зоны всасывания насоса и зоны всасывания сопла или смесителя.

В другом предпочтительном варианте осуществления способа согласно настоящему изобретению время циркуляции составляет 3-12 ч, предпочтительно 4-10 ч на перекачку. Под «временем циркуляции» понимается следующее отношение объема резервуара и объемного расхода смесителя:

Время циркуляции=

V T V M 12

Объемный расход смесителя в данном случае рассчитывается следующим образом:

VM12 ≈(от 3 до 4)×VM1, где VM1=объемный расход движущегося потока.

Время смешивания водных растворов при имеющихся струйных насосах, вообще говоря, определяется как

Время смешивания

≈ 0,3 × V T V M 12

Коэффициент 0,3 отражает соответствующие и уровню техники силы трения, возникающие из-за обмена импульсов частиц в объемном потоке спешивания и частиц в объеме резервуара.

Объемный расход движущегося потока (M1) предпочтительно составляет 6 куб.м/ч - 50 куб.м/ч, более предпочтительно 8 куб.м/ч - 41 куб.м/ч. Так, на практике, например, при резервуаре средних размеров (с полезным объемом 2660 гл) при времени циркуляции 8 ч объемный расход движущегося потока (M1) составляет лишь около 8 куб.м/ч. Даже если исходить из очень большого резервуара (с полезным объемом 10000 гл) и несколько более короткого времени перекачки 6 ч, объемный расход движущегося потока (M1) лишь достигнет величины около 41 куб.м/ч. Эти значения явно ниже известных из уровня техники. Таким образом, можно, с одной стороны, получить крайне важную экономию энергии привода насоса, в то же время подвергая клетки дрожжей меньшим срезающим нагрузкам при перекачке, а с другой стороны, тем не менее достичь очень хорошего времени циркуляции или смешивания. Дальнейшее преимущество сравнительно низких объемных расходов движущегося потока заключается в том, что уже не требуется систематически применяемых на уровне техники устройств осаждения пены или датчиков вспенивания, поскольку при низких объемных расходах движущегося потока уже нет опасности повышенного пенообразования. Далее, благодаря повышению гомогенности содержимого резервуара удается избежать образования в готовом продукте «скоплений CO2» (определенных мест в резервуаре с повышенной концентрацией СO2). Из таких «скоплений CO2» часто возникает нежелательное избыточное вспенивание содержимого резервуара. В качестве следующего преимущества следует указать тот факт, что если в классическом цилиндроконическом бродильном аппарате в процессе брожения необходимо сохранять пространство подъема, составляющее около 20-25% общего объема, чтобы возможное ценообразование не привело к переполнению резервуара, то с помощью вышеупомянутых мер это пространство подъема при определенных условиях можно уменьшить, увеличив тем самым полезный объем резервуара. Это дает дополнительные выгоды пивоварам, поскольку позволяет повысить как производственные мощности бродилен, так и производительность бродильных аппаратов без дополнительных резервуаров - и связанных с ними больших инвестиций.

В следующем предпочтительном варианте осуществления способа согласно настоящему изобретению в качестве смесителя используется цельносварной модуль, состоящий из двух обработанных резанием (обточенных) деталей, причем сварная конструкция обеспечивает гигиеничное исполнение сопла. Такой смеситель особенно хорошо соответствует гигиеническим требованиям пивоварения, так как уже не требуются резьбовые соединения для ввинчивания сопла в смеситель. И соединение смесителя с (вторым) циркуляционным трубопроводом предпочтительно является сварным. При очистке смесителя в последнем могут быть обработаны очистным раствором все поверхности, что позволяет проводить особенно гигиеничную очистку. Напротив, известные на настоящий момент смесители выполнены с резьбовыми соединениями. В качестве альтернативного варианта возможна резьбовая конструкция с соответствующими уплотнениями, отвечающими за герметичную изоляцию резьбы. Это, однако, лишь относительно приемлемо, так как, с одной стороны, уплотнения подвержены старению, а с другой, такая конструкция очень дорога.

В еще одном предпочтительном варианте осуществления способа согласно настоящему изобретению на шаге b) подаваемый циркуляционным насосом по второму циркуляционному трубопроводу движущийся материал (M1) теперь впрыскивается в смеситель с помощью струйной головки, при этом движущийся материал (M1) и вводимый далее сбраживаемый материал (M2), который вследствие создаваемого впрыскиваемым движущимся материалом (M1) пониженного давления непосредственно всасывается в смеситель через одно или несколько входных отверстий смесителя, смешиваются в подаваемый смесителем вверх смешанный поток (M12), и при этом на шаге c) этот направленный вверх смешанный поток (M12) выходит из выпускного отверстия смесителя, так что улучшенный таким образом конвекционный поток внутри резервуара дольше поддерживает во взвешенном состоянии клетки дрожжей. Благодаря этому достигается более щадящее использование дрожжей и можно использовать насосы меньшей производительности.

В следующем предпочтительном варианте осуществления способа согласно настоящему изобретению смеситель расположен в резервуаре таким образом, что поток или смешанный поток (M12) на шаге c) выходит, в основном, вертикально. Благодаря тому, что смешанный поток направлен по центру вверх и тем самым идет в том же направлении, что и естественный барботаж, связанный с образованием CO2, достигается эффективная дополнительная поддержка естественного конвекционного потока в резервуаре.

В одном из предпочтительных вариантов осуществления устройства согласно настоящему изобретению смеситель встроен в конус аппарата на высоте (L) 375-1650 мм, предпочтительно 400-1500 мм, от нижнего края соединительного фланца до нижнего края смесителя. Таким образом опять-таки можно еще более эффективно обеспечить гидравлическую развязку зоны всасывания насоса и зоны всасывания сопла или смесителя.

В другом предпочтительном варианте осуществления устройства согласно настоящему изобретению смеситель включает струйную головку, соединенную со вторым циркуляционным трубопроводом; окружающую струйную головку смесительную камеру, по меньшей мере, с одним входным отверстием для всасывания материала из резервуара и смешивания с текущим сквозь струйную головку движущимся материалом; и расположенный ниже по потоку относительно смесительной камеры диффузор, включающий выпускное отверстие для выгрузки смешанного материала (M1+M2) в резервуар. Текущий сквозь форсунку, взятый из содержимого резервуара движущийся материал (M1) образует в диффузоре высокоскоростной поток, который создает в смесительной камере пониженное давление. Вследствие этого пониженного давления жидкость (M2) из резервуара через, по меньшей мере, одно отверстие всасывания втягивается в смесительную камеру, смешивается в смесительной камере и расположенном далее диффузоре с движущимся материалом и через выпускное отверстие в конце диффузора снова выгружается в резервуар. В отличие от обычного расположенного в резервуаре сопла в данном случае происходит всасывание материала (жидкости) из резервуара в струйный насос, причем в смесительной камере затем происходит принудительное смешивание этого всосанного материала с движущимся материалом. Поэтому смешивание происходит существенно интенсивнее, чем в случае просто создания потока в резервуаре.

В следующем предпочтительном варианте осуществления устройства согласно настоящему изобретению к первому циркуляционному трубопроводу присоединены один или несколько клапанов. С помощью этих клапанов может быть осуществлено гидравлическое подсоединение резервуара к трубопроводам. Через эти клапаны резервуар может заполняться, выгружаться или очищаться. Далее, можно подводить различные жидкости, которые затем смешиваются устройством в резервуаре.

В другом предпочтительном варианте осуществления устройства согласно настоящему изобретению смеситель представляет собой цельносварной модуль, состоящий из двух обработанных резанием (обточенных) деталей, причем сварная конструкция обеспечивает гигиеничное исполнение сопла. Такой смеситель особенно хорошо соответствует гигиеническим требованиям пивоварения. Дело в том, что уже не требуются резьбовые соединения для ввинчивания сопла в смеситель. И соединение смесителя с (вторым) циркуляционным трубопроводом предпочтительно является сварным. При очистке смесителя в последнем могут быть обработаны очистным раствором все поверхности, что позволяет проводить особенно гигиеничную очистку. Напротив, известные на настоящий момент смесители выполнены с резьбовыми соединениями. В качестве альтернативного варианта возможна резьбовая конструкция с соответствующими уплотнениями, отвечающими за герметичную изоляцию резьбы. Это, однако, лишь относительно приемлемо, так как, с одной стороны, уплотнения подвержены старению, а с другой, такая конструкция очень дорога.

В еще одном предпочтительном варианте осуществления устройства согласно настоящему изобретению вход выполнен в виде полого тела, сквозь которое проходит в резервуар второй циркуляционный трубопровод. Соответственно, имеется только одно подсоединение устройства к резервуару, и именно у самого нижнего края резервуара. Материал отсасывается через полое тело из самого нижнего края резервуара и с помощью насоса подается по второму циркуляционному трубопроводу и через полое тело в резервуар. Там материал достигает смесителя согласно настоящему изобретению или струйного насоса, которые (который) обеспечивают смешивание перекачиваемого материала с материалом из резервуара.

Краткое описание графических материалов

Ниже со ссылкой на сопроводительные фигуры описываются примеры вариантов устройства согласно настоящему изобретению для осуществления способа согласно настоящему изобретению. На фигурах представлены:

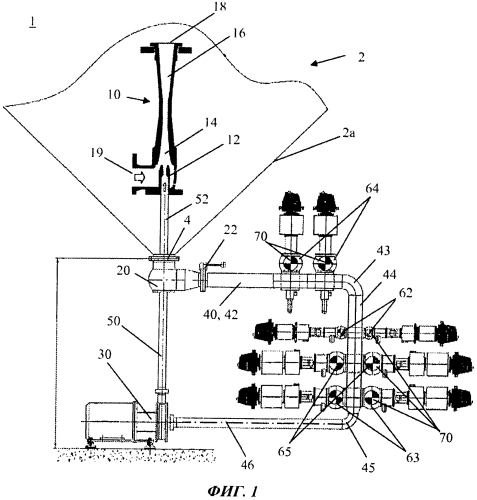

На ФИГ.1 схематически представлен вид сбоку первого варианта устройства согласно настоящему изобретению для осуществления способа согласно настоящему изобретению, с видом в разрезе первого смесителя.

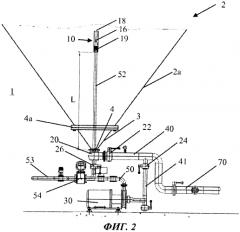

На ФИГ.2 схематически представлен вид сбоку второго варианта устройства согласно настоящему изобретению для осуществления способа согласно настоящему изобретению, со вторым смесителем.

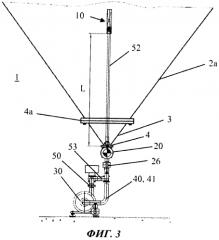

На ФИГ.3 представлено устройство ФИГ.2 на виде спереди.

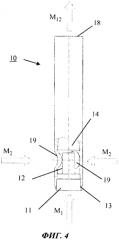

На ФИГ.4 представлена деталь смесителя согласно ФИГ.2 и 3 с указанием частичных объемных потоков.

Осуществление изобретения

Ниже подробно описываются предпочтительные варианты устройства согласно настоящему изобретению для осуществления способа согласно настоящему изобретению. Отдельные особенности одного варианта осуществления могут сочетаться с особенностями других вариантов осуществления. Во всех вариантах осуществления соответствующие друг другу элементы обозначены одними и теми же номерами.

На ФИГ.1-3 схематически показаны вид сбоку и вид спереди устройства 1 согласно настоящему изобретению для осуществления способа согласно настоящему изобретению, причем на ФИГ.1 представлен первый вариант осуществления, а на ФИГ.2 и 3 - второй вариант осуществления. На фиг. схематически показан нижний конус резервуара 2. Резервуар 2 представляет собой, например, цилиндроконический резервуар (ЦКР) пивоваренной установки, в частности, бродильный аппарат (ЦКБА).

Как показано, к нижнему концу конуса 2а резервуара (ФИГ.1) или горловине 3 конуса (ФИГ.2 и 3) через соединительный фланец 4 подсоединен пустотелый вход 20 так, что через этот вход 20 жидкость или другой материал может поступать из резервуара 2 в устройство 1. Ко входу 20 подсоединена заслонка 22, с помощью которой вход жидкости в устройство 1 может быть перекрыт, например, для проведения техобслуживания.

Из входа 20 жидкость поступает в первый циркуляционный трубопровод 40, соединяющий вход 20 с циркуляционным насосом 30. Циркуляционный насос 30 предпочтительно представляет собой насос с электроприводом, который поступающую от входа 20 жидкость перекачивает по второму циркуляционному трубопроводу 50 в резервуар 2.

Второй циркуляционный трубопровод 50 проходит сквозь полое тело входа 20, но гидравлически с ним не соединяется. Такая конструкция оптимальна как для формирования потока, так и механически, с точки зрения возможностей подсоединения устройства 1 к резервуару 2. В частности, для подсоединения устройства 1 к резервуару 2 используется только одно отверстие, именно отверстие всегда имеющегося нижнего соединительного фланца 4 цилиндроконического резервуара. Соответственно, всякий цилиндроконический резервуар может быть оснащен или дооснащен устройством 1 для перемешивания содержимого резервуара.

Второй циркуляционный трубопровод 50 входит на некоторую определенную длину L (ср. ФИГ.2 и 3) в нижнюю часть резервуара 2, причем находящийся в резервуаре 2 участок 52 второго циркуляционного трубопровода 50 может иметь длину L 350-1800 мм, предпочтительно 375-1650 мм, еще предпочтительнее 400-1500 мм. В одном из предпочтительных вариантов осуществления используется участок длиной L, равной 1000 мм или 1200 мм.

На верхнем конце участка 52 ко второму циркуляционному трубопроводу 50 подсоединен смеситель в виде эжектора или струйного насоса 10. Выбором размера участка 52 второго циркуляционного трубопровода 50 (высоты L, измеряемой от нижнего края (нижнего) соединительного фланца 4 до нижнего края смесителя 10) можно расположить смеситель 10 на предпочтительной высоте внутри резервуара 2.

Смеситель 10 включает струйную головку 12, соединенную со вторым циркуляционным трубопроводом 50. Эта струйная головка 12 впрыскивает накачиваемую циркуляционным насосом 30 среду (так называемый «движущийся материал») в смесительную камеру 14, окружающую струйную головку 12. Смесительная камера 14 включает в своей нижней части входное или всасывающее отверстие 19, сквозь которое среда, в частности, жидкость также может поступать из резервуара в смесительную камеру 14. Вытекающий из струйной головки 12 движущийся материал создает в смесительной камере 14 пониженное давление, позволяющее среде втекать непосредственно из резервуара через всасывающее отверстие 19 в смесительную камеру.

Затем в смесительной камере 14 движущийся материал, вытекающий из струйной головки 12, смешивается с втекающей непосредственно из резервуара 2 через всасывающее отверстие 19 средой. Ниже по потоку относительно смесительной камеры 14 расположен диффузор 16. Сужающееся сечение диффузора 16 еще более усиливает всасывание струйным насосом 10 среды из резервуара. Диффузор 16 оканчивается выпускным отверстием 18, из которого в резервуар 2 вытекает смешанный материал.

Смеситель 10, во-первых, служит для возврата в резервуар 2 всосанной через вход 20 среды и создания или поддержки таким образом потока внутри резервуара 2, а во-вторых, втекание накачанного материала (движущегося материала) в смеситель 10 создает внутри смесителя 10 пониженное давление, которое всасывает новый материал непосредственно из резервуара 2. Этот материал смешивается с движущимся материалом и через выпускное отверстие 18 выгружается в резервуар 2. Таким образом, перемешивание содержимого резервуара происходит как вне струйного насоса 10 в резервуаре 2, так и внутри самого струйного насоса 10.

Второй вариант осуществления устройства согласно ФИГ.2 и 3 отличается от первого варианта согласно ФИГ.1 пространственной компоновкой струйного насоса 10, первого циркуляционного трубопровода 40 и второго циркуляционного трубопровода 50.

Во втором варианте осуществления струйный насос 10 выполнен более компактным и гибким, чем схематически изображенный на ФИГ.1, но включает те же компоненты и выполняет те же функции. Благодаря более компактному и гибкому исполнению этот струйный насос 10 может быть без затруднений введен сквозь соединительный фланец 4 в нижней зоне горловины конуса и смонтирован на высоте L. И этот струйный насос 10 также включает струйную головку 12, смесительную камеру 14, по меньшей мере, одно всасывающее отверстие 19, диффузор 16 и выпускное отверстие 18 для выгрузки смешанного материала в резервуар 2. Смеситель или струйный насос 10 обычно располагается выше горловины 3 конуса, которая, как правило, имеет высоту около 350-450 мм, предпочтительно около 400 мм, и включает верхний фланец 4а (например, типа DN450) и нижний, или соединительный, фланец 4 (например, типа DN100-125).

В варианте осуществления ФИГ.1 первый циркуляционный трубопровод 40 предпочтительно выполняется U-образным и включает первый прямой участок 42, который отходит от входа 20 и расположен, в основном, горизонтально. Этот первый участок 42 соединен изогнутым под углом 90° коленом 43 со вторым прямым участком 44, который расположен, в основном, вертикально. Этот второй прямой участок 44 переходит через изогнутое под углом 90° колено 45 в третий прямой участок 46, который расположен опять-таки, в основном, горизонтально и ведет к всасывающему отверстию циркуляционного насоса 30. Второй циркуляционный трубопровод 50, в основном, прямой и идущий вертикально вверх, подсоединен непосредственно к выходному отверстию циркуляционного насоса 30.

Как на вертикально расположенном участке 44, так и на горизонтально расположенном участке 42 первого циркуляционного трубопровода 40 размещены защищенные от смешивания, предпочтительно двухседельные клапаны 62, 63, 64, 65. Как показано, каждый из клапанов 62, 63, 65 состоит из двух пар расположенных напротив друг друга клапанов. Благодаря этому достигается особенно компактное расположение клапанов на вертикальном участке 44 первого циркуляционного трубопровода 40. Как показано, корпуса клапанов непосредственно примыкают к стенкам первого циркуляционного трубопровода 40. Возможен также вариант, в котором корпуса изображенных двухседельных клапанов 62, 63, 64, 65 образуют часть второго циркуляционного трубопровода 50. Это предпочтительно с точки зрения микробиологии, так как в этом случае между первым циркуляционным трубопроводом и клапанами нет карманов и прочих полостей, в которых могут собираться и отстаиваться жидкости. Соответственно, жидкость внутри устройства 1 постоянно находится в движении и в обмене материалом с содержимым резервуара 2,

Через клапаны 62, 63, 64, 65 к устройству 1, а тем самым и к резервуару 2, подсоединяются проложенные предпочтительно горизонтально трубопроводы 70. Через эти трубопроводы 70 может осуществляться заполнение резервуара 2 различными средами и его разгрузка. Далее, при очистке внутренности резервуара можно пустить частичный поток очищающей жидкости в устройство 1 через циркуляционный насос и таким образом обеспечить эффективную очистку всего устройства 1.

Если с устройством 1 последовательно соединены несколько резервуаров 2, то подсоединенные к клапанам 62, 63, 64, 65 трубопроводы 70 могут так связать друг с другом резервуары 2, что каждый резервуар 2 может быть соединен с соответствующим трубопроводом 70. Такими образом может быть построена система резервуаров с постоянными трубопроводами, не использующая дополнительных клапанных блоков, распределительных панелей или блоков трубных колен для переключения резервуаров.

Во втором варианте осуществления согласно ФИГ.2 и 3 первый циркуляционный трубопровод 40 состоит из увеличенного в размерах прямого участка трубопровода 70, который служит также питающим трубопроводом резервуара 2. Между первым циркуляционным трубопроводом 40 и входом 20 размещена заслонка 22. К трубопроводу 70 подсоединена, далее, вторая заслонка 24, к которой присоединено продолжение 41 первого циркуляционного трубопровода 40, идущее к циркуляционному насосу 30. Так как для смешивания материалов в резервуаре 2 требуется меньший объемный расход, чем для заполнения или разгрузки резервуара 2, продолжение 41 циркуляционного трубопровода 40 может иметь меньшие размеры, чем трубопровод 70.

От циркуляционного насоса 30 циркулирующий материал подается по второму циркуляционному трубопроводу 50 к струйному насосу 10. Этот второй циркуляционный трубопровод 50 вначале отходит от насоса 30 вертикально вверх, а затем переходит в горизонтально расположенное, в основном, U-образное колено

53. к которому могут быть подсоединены клапаны или измерительные устройства

54. Так, например, к циркуляционному трубопроводу 50 может быть подсоединено устройство измерения содержания дрожжей в циркулирующем материале. В конце U-образного колена 53 второй циркуляционный трубопровод 50 переходит в участок, идущий вертикально вверх через вход 20 в резервуар 2. Под входом 20 второй циркуляционный трубопровод 50 может быть, при необходимости, отделен еще одной заслонкой 26 от участка 52, находящегося внутри резервуара 2.

Наконец, на ФИГ.4 детально показан смеситель 10. На ней, как и в вариантах осуществления согласно ФИГ.2 и 3, смеситель 10 предпочтительно выполнен в виде эжектора или струйного насоса. Однако смеситель 10 может быть выполнен и в виде трубки Вентури. Смеситель 10, в общем случае, имеет цилиндрическую форму с входным отверстием 11 на нижнем относительно направления потока конце, выпускным отверстием 18 на верхнем относительно направления потока конце и одним или несколькими расположенными сбоку всасывающими отверстиями (отверстием) 19.

Входное отверстие 11 смесителя 10 может быть оснащено, как показано, внутренней резьбой 13, с помощью которой смеситель 10 может быть навинчен на соответствующий конец второго циркуляционного трубопровода 50 и таким образом жестко вмонтирован в конус 2a резервуара. Внутренняя резьба 13 менее подвержена загрязнению, чем наружная резьба. Могут также быть предусмотрены уплотнения (не показаны), герметизирующие эту резьбу. Но особенно предпочтительно выполнение смесителя в виде цельносварного модуля, состоящего из двух обработанных резанием (обточенных) деталей. И соединение смесителя со вторым циркуляционным трубопроводом 50 особенно предпочтительно выполнять сварным. Ниже по потоку относительно входного отверстия 11 смесителя 10 расположена струйная головка 12. Как правило, струйная головка 12 выполняется в виде сопла - или же в виде патрубка меньшего диаметра, чем диаметр входного отверстия 11 смесителя 10. Струйную головку 12 окружает смесительная камера 14. Боковые входные отверстия (отверстие) 19 расположены примерно на высоте струйной головки 12 в смесительной камере 14. Ниже по потоку относительно смесительной камеры 14 обычно идет участок сужающегося сечения или диффузор 16, на