Способ и система для обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия, в частности необработанных, грубопрофилированных, грубообработанных или частично обработанных стальных изделий

Иллюстрации

Показать всеИзобретение относится к способу, системе и устройству для обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия. Техническим результатом является определение геометрических, пространственных и позиционных характеристик изделий с достаточной точностью и независимо от возможных сползания/или ускорения изделия по отношению к конвейеру непрерывного действия и размеров самого изделия, определение положения и/или возможных перекосов изделия по отношению к продольной оси конвейера и идентификация и распознавание изделия и отслеживание его положения вдоль производственной или станочной линии. Способ обнаружения и определения геометрических, пространственных и позиционных характеристик изделий (Р), транспортируемых конвейером (2) непрерывного действия, движущихся со скоростью транспортировки, меньшей или равной максимальной скорости (V) транспортировки, включает: получение (100) посредством по меньшей мере одного устройства (3) получения изображения, размещенного поперек направления (F) продвижения конвейера и на расстоянии от него, по меньшей мере первой серии последовательных изображений, показывающих одну и ту же область, через которую проходит конвейер (2), на котором располагается по меньшей мере одно изделие (Р); идентификацию (101) в первой серии изображений начального изображения, включающего головную часть изделия (P), относительно направления (F) продвижения; получение (102) посредством устройства (3) получения изображений по меньшей мере второй серии последовательных изображений, показывающих изделие, движущееся по направлению (F) продвижения, с такой частотой, чтобы получить при максимальной скорости (V) транспортировки частичное перекрытие двух последовательных изображений; выбор (103) на начальном изображении и на каждом изображении второй серии последовательных изображений, показывающих упомянутое изделие, участка (А) распознавания; оценку (104) вектора смещения участка (А) распознавания между изображением, на котором он был выбран, и следующим изображением; идентификацию (105) среди изображений второй серии последовательных изображений, показывающих изделие (P), конечного изображения, содержащего хвостовую часть изделия, относительно направления (F) продвижения и обработку (106) оцененных векторов смещения и/или изображений изделия (P), полученных в соответствии с алгоритмами вычисления и обработки, для получения по меньшей мере пространственных, геометрических или позиционных данных о характеристиках этого изделия. 3 н. и 23 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение относится к способу и системе для обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия.

В частности, настоящее изобретение относится к способу и системе для обнаружения и определения геометрических, пространственных и позиционных характеристик необработанных, грубопрофилированных, грубообработанных или частично обработанных стальных изделий в виде, например, заготовок, толстых слябов, рулонов, листов и т.п., транспортируемых между разными рабочими станциями соответствующей производственной линии с помощью конвейера непрерывного действия.

В области металлургии стали производственные линии различных изделий, даже таких больших как, например, толстые слябы, заготовки, рулоны и т.п., были автоматизированы и неизменно являются объектом дальнейшей автоматизации.

Вдоль таких производственных линий изделия транспортируются от одной рабочей станции к другой с помощью конвейеров непрерывного действия, например, роликовых конвейеров или ленточных конвейеров.

Управление производственными линиями и их правильная работа требуют контроля потока изделий между различными рабочими станциями и «отслеживания» каждого изделия в процессе его обработки.

В частности, необходимо знать различные пространственные, геометрические и позиционные характеристики изделий.

В особенности, необходимо иметь возможность определять положение конкретного изделия по отношению к продольной оси конвейера непрерывного действия или по отношению к входу определенной рабочей станции для того, чтобы иметь возможность идентифицировать возможные перекосы, вращения или ориентации этого изделия, которые могут привести к ситуациям ошибочного функционирования или опасным ситуациям, а также для того, чтобы иметь возможность предпринять необходимые корректирующие действия.

Кроме того, необходимо, например, знать размеры и/или массы изделий, направляемых к определенной рабочей станции, и время их прибытия на такую станцию для того, чтобы иметь возможность вмешиваться в ее управление, и для того, чтобы оптимизировать работу такой станции.

Рассмотрим станцию, содержащую печь для термообработок: зная размеры, массы и время прибытия изделия, можно определить количество тепла, необходимого для его обработки, и соответствующим образом отрегулировать работу печи.

Или же необходимо иметь возможность определять форму обрабатываемых изделий и/или внешний вид для того, чтобы иметь возможность идентифицировать возможные производственные дефекты.

В отношении, прежде всего, области металлургии стали, известны различные виды систем, которые дают возможность определять размеры (длину, высоту, ширину) и, возможно, вес обрабатываемых изделий:

- автономные (off-line) и оперативные (on-line) системы для обнаружения посредством контакта;

- автономные оптико-механические системы обнаружения;

- оперативные системы обнаружения с помощью фотоэлементов и датчиков положения;

- оперативные системы обнаружения на основе лазерного сканирования.

Автономные системы для обнаружения посредством контакта или оптико-механические системы состоят из приборов, снабженных чувствительными элементами, или оптических приборов для измерения размеров изделия, или датчиков для определения веса изделия.

Автономная оптико-механическая система обнаружения описана, например, в документе KR 2000-0019784.

Такие измерительные устройства, учитывая также размеры стальных обрабатываемых изделий, являются громоздкими и тяжелыми и требуют подходящих участков для установки. Кроме того, они имеют сложное устройство и, наряду с частыми и дорогими ремонтными операциями, требуют выполнения операций в автономном режиме.

Также нашли применение оперативные контактные измерительные системы. В документе JP-2004-283865, например, описывается система обнаружения посредством контакта, которая располагается вдоль линии для нарезания непрерывного рулона полосового проката для получения толстых слябов определенной длины.

Такие измерительные системы, поскольку они используются непосредственно в линии (конвейер непрерывного действия), в действительности ведут к усложнению конструкции и увеличивают размеры самой линии.

Оперативные системы обнаружения с фотоэлементами и датчиками положения базируются на использовании по меньшей мере одного фотоэлемента, расположенного рядом с конвейером непрерывного действия роликового типа для обнаружения начала и конца изделия, и по меньшей мере одного датчика положения, связанного с роликом конвейера. С помощью таких систем можно определять по меньшей мере длину изделия, за исключением возможного сползания или возможного перекоса по отношению к конвейеру непрерывного действия; таким образом, они обеспечивают измерения, которые сопровождаются ошибками и которые являются неточными.

Для разрешения данной проблемы и уменьшения ошибки измерения необходимо использовать сложные системы фотоэлементов или датчиков, установленных как вдоль противоположных сторон, так и над и под плоскостью конвейера непрерывного действия для того, чтобы иметь возможность определять возможное сползание и идентифицировать перекос изделий.

Системы такого типа описываются, например, в документах KR 2004-0040562 или в JP 02-26210.

В последнем документе описывается система, которая позволяет определять оперативно как длину, так и ширину обрабатываемого сляба с учетом также и возможных перекосов по отношению к продольной оси конвейера непрерывного действия.

Такие системы обнаружения посредством фотоэлементов и датчиков положения, кроме того, что они обеспечивают измерения, которые не являются, во всяком случае, очень точными, требуют установки сложных конструкций из фотоэлементов и датчиков рядом с конвейерами непрерывного действия, где фотоэлементы и датчики подвергаются воздействию загрязненной окружающей среды, а также значительным рискам получить повреждения. Таким образом, такие системы нуждаются в проведении частых очистных и ремонтных операций, которые являются дорогостоящими.

Оперативные системы обнаружения посредством лазерного сканирования позволяют определять длину или ширину изделия, например, с использованием двух времяпролетных лазерных датчиков. Получаемое измерение представляет собой ширину сигнала в антисовпадении между испущенным лазерным лучом и его отраженной частью.

Поскольку сканирование изделия по длине или ширине происходит механическим образом, оно требует времени, и иногда медленная скорость сканирования не позволяет выявлять возможные несовпадения между продольной осью изделий и направлением продвижения вперед по линии.

Существуют также лазерные сканирующие системы, которые производят измерение в одной точке изделия, когда конвейер, а значит и изделие, неподвижны.

Выполненные измерения также подвержены ошибкам, которые пропорциональны скорости транспортировки изделий по линии.

Наконец, часто невозможно подобрать схему компоновки лазеров, позволяющую сканировать и измерять различные виды изделий, которые могут транспортироваться по одной и той же линии, независимо от того, какими могут быть их размеры по длине и ширине.

Указанные недостатки преодолеваются, по меньшей мере частично, в системах обнаружения, в которых все изделие нагревается с одной или более сторон с помощью веерных излучений, испускаемых одним или более лазерами, и в которых камера регистрирует падение излучения на изделие для получения изображения, которое затем обрабатывается. Пример такой системы описан в JP11-291008.

Однако такие системы дороги, громоздки и должны устанавливаться на конвейерной линии, ограничивая возможности по вмешательству в ее работу, например для проведения ремонтных операций.

Наконец, известны интерферометрические лазерные системы, использующие эффект Доплера, которые учитывают движение изделия по линии. Эти системы, однако, чрезвычайно дороги и сложны и, следовательно, имеют ограниченное применение.

Целью настоящего изобретения является разработка способа обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия, в частности необработанных, грубопрофилированных, грубообработанных или частично обработанных стальных изделий, который позволяет преодолеть недостатки известных систем, описанных выше.

В частности, одной целью настоящего изобретения является предоставление способа, позволяющего определять размеры изделия, транспортируемого конвейером непрерывного действия по производственной линии или станочной линии, в частности необработанного, грубопрофилированного, грубообработанного или частично обработанного стального изделия, в то время, когда изделие движется вперед по самой линии, с достаточной точностью и независимо от возможных сползания и/или ускорений изделия по отношению к конвейеру непрерывного действия и размеров самого изделия.

Следующей целью настоящего изобретения является предоставление способа, позволяющего также определять положение и/или возможные перекосы изделия по отношению к продольной оси конвейера непрерывного действия, то есть по отношению к направлению продвижения вперед по производственной линии или станочной линии.

Еще одной целью настоящего изобретения является предоставление способа, позволяющего идентифицировать и распознавать изделие, движущееся вперед по производственной линии или станочной линии, и отслеживать его положение вдоль такой линии.

Еще одной целью настоящего изобретения является создание системы для обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия, в изделий технически необработанных, грубопрофилированных, грубообработанных или частично обработанных частности стальных, которая позволяет осуществить такой способ с помощью устройств, имеющих низкую стоимость и всегда доступных для приобретения.

Указанные цели в соответствии с настоящим изобретением достигаются путем создания способа и системы для обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия, в частности необработанных, грубопрофилированных, грубообработанных или частично обработанных стальных изделий, основные принципы которых описаны в независимых пунктах формулы изобретения.

Другие особенности способа и системы для обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия, в частности необработанных, грубопрофилированных, грубообработанных или частично обработанных стальных изделий, описаны в зависимых пунктах формулы изобретения.

Особенности и преимущества способа и системы для обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия, в частности необработанных, грубопрофилированных, грубообработанных или частично обработанных стальных изделий, станут более понятными из последующего описания, приведенного в качестве примера и не ограничивающего цели изобретения, со ссылкой на прилагаемые чертежи, где:

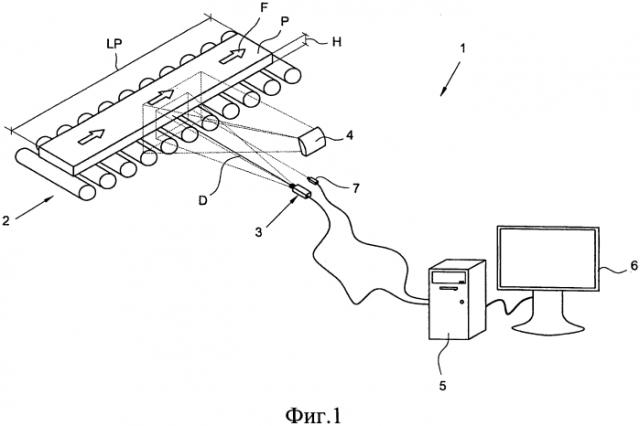

на фиг.1 приведена схема, представляющая систему в соответствии с настоящим изобретением;

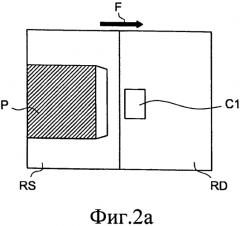

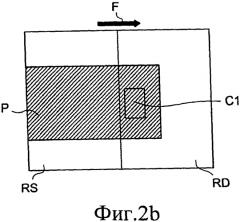

на фиг.2а и 2b схематически показаны два последовательных изображения первой серии изображений, полученных в соответствии со способом согласно настоящему изобретению, из которых второе идентифицируется как начальное изображение изделия;

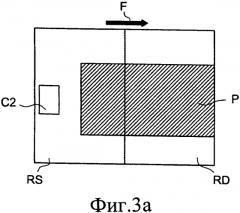

на фиг.3а и 3b схематически показаны два последовательных изображения второй серии изображений, полученных в соответствии со способом по настоящему изобретению, из которых первое идентифицируется как конечное изображение изделия;

на фиг.4а, 4b и 4с схематически показаны два последовательных изображения второй серии изображений, полученных в соответствии со способом по настоящему изобретению, и способ оценки вектора смещения участка распознавания, выбранного на первом из них по отношению ко второму;

на фиг. с 5 по 8 схематически изображены различные конфигурации системы в соответствии с настоящим изобретением;

на фиг.9 схематически изображено устройство контроля потока изделий, транспортируемых конвейером непрерывного действия между различными станциями производственной или станочной линии, содержащее ряд систем в соответствии с настоящим изобретением;

на фиг.10 показана блок-схема, представляющая способ в соответствии с настоящим изобретением.

Как показано на фиг.1, система для обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия, в частности необработанных, грубопрофилированных, грубообработанных или частично обработанных стальных изделий, изображена в целом и обозначена ссылочной цифрой 1.

Система 1 может применяться с любым конвейером 2 непрерывного действия, который транспортирует изделия P вдоль направления F продвижения вперед станочной или производственной линии, перемещая их между различными станциями самой линии.

Изделия Р перемещаются вдоль направления F продвижения вперед со скоростью, которая неизвестна и непостоянна, но в любом случае меньше или равна максимальной скорости транспортировки.

На приложенных чертежах конвейер 2 непрерывного действия является конвейером роликового типа; он может также иметь другую конструкцию, например, ленточного конвейера.

Система 1 содержит по меньшей мере одно устройство получения изображений, состоящее из камеры 3, которая размещается поперечно к направлению F продвижения вперед и на определенном расстоянии от конвейера 2 непрерывного действия.

Камера 3 связана с осветительным устройством, содержащим точечный источник 4 света или другое устройство, такое как, например, стробоскопический источник света, синхронный с камерой 3, или излучатель невидимого света (ультрафиолетовый (UV) или инфракрасный (IR)), который испускает луч света на изделие P таким образом, чтобы обеспечить уровень освещенности, необходимый и достаточный для съемки, и не допускающий чрезмерного времени экспозиции, негативно влияющего на качество зарегистрированных изображений.

Как станет более понятно из последующего описания, камера 3 может быть установлена с ее осью в плоскости, вертикальной и ортогональной к направлению F продвижения вперед, и ориентирована под углом α по отношению к вертикали 0°≤α≤90°, так чтобы внешняя поверхность изделия P в кадре регистрировалась на всю ширину Н в поперечном направлении по отношению к направлению F продвижения вперед.

Кроме того, система 1 может содержать множество камер 3, каждая из которых связана с соответствующим источником 4 света, расставленных так, чтобы другая сторона изделия P попадала в кадр под теми же самыми или другими углами наклона камеры.

В частности, как изображено на фиг.1, система 1 включает в себя камеру 3, установленную с ее осью под углом α в 90° по отношению к вертикали.

Камера 3 связана с процессором 5, содержащим средства программного обеспечения, с помощью которых зарегистрированные процессором изображения обрабатываются так, чтобы обнаружить и идентифицировать изделие P, с возможностью отслеживания его прохождения, и/или чтобы определить по меньшей мере один блок геометрических, пространственных или позиционных данных, характерных для самого изделия Р.

Для этого средства программного обеспечения реализуют способ обнаружения и определения геометрических, пространственных и позиционных характеристик изделий, транспортируемых конвейером непрерывного действия, в частности необработанных, грубопрофилированных, грубообработанных или частично обработанных стальных изделий, в соответствии с настоящим изобретением и представленных далее в описании.

Процессор 5 также подключается с помощью подходящего интерфейса к устройству 6 отображения и/или по меньшей мере второму центральному процессору, который не показан, для получения данных для дальнейшей их обработки, например, в случае, когда необходимо «отслеживать» прямое направление движения изделия P по производственной линии для вмешательства в работу конвейера 2 непрерывного действия, чтобы изменять или корректировать прямое направление движения изделия P, или вмешиваться в работу рабочей станции, расположенной по линии.

Более того, в предпочтительном варианте система 1 также содержит устройство для определения расстояния между камерой 3 и конвейером 2 непрерывного действия или изделием P, расположенным на нем, причем данное устройство определения расстояния связано с тем же процессором 5.

Такое устройство определения расстояния может состоять из лазерного датчика 7 времяпролетного типа.

Как камера 3, так и точечный источник 4 света, а также и возможный лазерный датчик 7 являются известными устройствами и, в общем, могут быть приобретены на рынке и, рассматриваемые сами по себе, они не составляют цели настоящего изобретения, следовательно, они далее описываться не будут.

Работа системы 1, которая реализует способ в соответствии с настоящим изобретением, происходит следующим образом.

Камера 3, расположенная в фиксированном положении относительно конвейера 2 непрерывного действия и на определенном расстоянии от него, устанавливает в кадр одну и ту же область, через которую перемещается конвейер 2 непрерывного действия с находящимся на нем изделием Р.

Получают первую серию последовательных изображений данной области (шаг 100 получения).

Когда изделие P движется в области, попадающей в кадр камеры 3, среди изображений такой первой серии изображений идентифицируют начальное изображение, включающее головную часть изделия P, рассматриваемого относительно направления F продвижения вперед. Данный шаг обозначается как шаг идентификации начала изделия или головной части изделия P (шаг 101). До тех пор пока такое начальное изображение не будет идентифицировано, система продолжает получать изображения первой серии изображений, то есть изображений области, через которую проходит конвейер 2 непрерывного действия.

С момента, когда происходит идентификация начала изделия P, то есть идентификация начального изображения, камера 3 получает по меньшей мере вторую серию последовательных изображений, показывающих изделие P, движущееся вперед по направлению F продвижения вперед (шаг 102 получения).

Получение происходит с такой частотой, чтобы при максимальной возможной скорости транспортировки V два последовательных изображения частично перекрывались.

Данное условие выражается следующей формулой:

V*T<(1/n)*L,

где V является в действительности максимально возможной скоростью транспортировки для изделий P, Т является временем, которое проходит между получением двух последовательных изображений, L является длиной, рассматриваемой вдоль направления F продвижения вперед, каждого изображения, и n≥2, такое что два последовательных изображения перекрываются по меньшей мере на участок, равный L/n. Предпочтительно n=2 и каждое изображение считается разделенным средней плоскостью на две последовательных секции равных размеров, соответственно обозначенных как правая секция RD и левая секция RS по отношению к направлению F продвижения вперед. В последующем описании направление F продвижения вперед рассматривается, исключительно в качестве примера, слева направо.

От начального изображения и для каждого изображения второй серии полученных изображений, то есть для каждого полученного изображения изделия P, система 1 выбирает на нем участок А распознавания или рисунок распознавания (шаг выбора участка (рисунка) распознавания 103).

Под участком распознавания или рисунком распознавания понимают часть изображения изделия, которая может быть идентифицирована и распознана по отношению к оставшейся части изображения. Следовательно, необходимо, чтобы текстура поверхности изделия P, регистрируемая камерой 3, не была ровной или повторяющейся, или в случае, если она повторяющаяся, то эти повторения должны находиться на таком расстоянии друг от друга, которое превышает суммарную часть изделия, зарегистрированную на двух последовательных изображениях.

Таким образом, способ в соответствии с настоящим изобретением может быть применен в отношении всех изделий, которые удовлетворяют такому условию.

Как только выбирается участок или рисунок А распознавания на изображении изделия P, система оценивает вектор смещения такого участка или рисунка А распознавания между изображением изделия P, на котором был произведен выбор, и изображением, следующим за изображением, на котором был произведен выбор (шаг 104).

Это происходит до тех пор, пока между изображениями второй серии изображений, то есть среди полученных изображений, показывающих изделие P, не идентифицируют конечное изображение, то есть изображение, содержащее хвостовую часть изделия P, рассматриваемую относительно направления F продвижения вперед (конец изделия или хвостовая часть изделия, шаг 105 идентификации).

Система 1 в заключение обрабатывает оцененные векторы смещения и/или полученные изображения изделия P в соответствии с алгоритмами вычисления и обработки изображений для того, чтобы получить по меньшей мере одну характеристику пространственных, геометрических или позиционных данных изделия P (шаг 106 обработки).

Такой шаг 106 обработки, в частности, содержит шаг вычисления на основе оцененных векторов смещения общей длины LP изделия P (шаг 160) и шаг объединения на основе оцененных векторов смещения изображений изделия P, заключенных между начальным изображением и конечным изображением и включающих их, таким образом, чтобы сформировать единственное изображение, идентифицирующее изделие P, или, вернее, его внешнюю поверхность, зарегистрированную камерой 3 (шаг 161).

Система 1 также включает в себя шаг, состоящий в оценке расстояния от головной части изделия P до участка или рисунка А распознавания, выбранного как на начальном изображении (выбранный первый рисунок - шаг 107), так и на каждом изображении, принадлежащем второй серии последовательных изображений, показывающих изделие P вплоть до конечного изображения (шаг 171 отслеживания).

Это дает возможность получать и отслеживать положение головной части изделия P по мере его движения вперед в направлении F продвижения вперед.

Для того чтобы получить полную картину изделия P, система 1 также предусматривает шаг оценки расстояния от хвостовой части изделия P до участка распознавания, выбранного на изображении изделия, предшествующем конечному изображению (шаг 108).

Для обработки векторов смещения в метрических единицах для вычисления пространственных, геометрических или позиционных параметров изделия P система 1 также содержит для каждого полученного изображения изделия P, включая его начальное изображение и его конечное изображение, шаг, состоящий в получении и привязке к такому изображению позиционного и/или пространственного опорного параметра, на основе которого система обрабатывает изображения и/или связанные с ними векторы смещения. В предпочтительном варианте осуществления изобретения с каждым полученным изображением изделия P ассоциируется расстояние D между камерой 3 и частью изделия P, зарегистрированной на изображении (шаг 109 получения расстояния между изделием и камерой).

Значение D расстояния, полученное таким образом и ассоциированное с каждым изображением изделия, затем коррелируется для оценки вектора смещения, соответствующего такому изображению, для того, чтобы иметь возможность оценить значение в метрических единицах (шаг 119 корреляции).

В предпочтительном варианте система 1 также включает шаг, состоящий в ассоциировании с начальным изображением и каждым полученным изображением изделия по меньшей мере временного опорного параметра, выбираемого между абсолютным временным опорным параметром (относящимся к камере 3) и относительным временным опорным параметром (относящимся к конвейеру непрерывного действия). На основе такого временного параметра затем производится обработка векторов смещения, расстояния от головной части до текущего изображения и расстояния от хвостовой части изделия до его предшествующего изображения для установления закона движения самого изделия, имея при этом, например, возможность контролировать возможные сползание или ускорения по отношению к конвейеру 2 непрерывного действия.

Следует понимать, что вышеупомянутые шаги могут быть выполнены последовательно и в реальном времени с получением самих изображений.

Однако не исключается, что изображения сначала получают, а затем обрабатывают через некоторый промежуток времени, который имеет задержку относительно времени получения изображений.

Далее более подробно описываются некоторые из шагов, упомянутых выше.

Как указано выше, когда изделие P не перемещается через область, попадающую в кадр камеры 3, последняя получает серию последовательных изображений такой области, которые сохраняются в памяти (первая серия изображений - шаг 100 получения).

В таких изображениях система 1 идентифицирует два контрольных участка, которые выбираются на основании характеристик окружающей среды места, где функционирует система, и которые обычно являются: участком C1 в правой секции RD и участком С2 в левой секции RS, где право и лево относятся к направлению F продвижения вперед. Система 1 создает и модифицирует соответствующую функцию оценки параметров изображения, обычно гистограммную функцию, таких контрольных участков C1 и С2.

Указанные контрольные участки С1 и С2 используются для идентификации начального изображения и конечного изображения изделия P (шаги 101 и 105).

Фиг.2а и 2b схематически показывают шаг идентификации начального изображения (шаг 101).

В описанном варианте контрольный участок С1 находится в правой секции RD изображения, поскольку до тех пор, пока головная часть изделия P занимает только левую секцию RS, также видима и его передняя сторона. Когда головная часть занимает контрольный участок C1, контрольная функция параметров (гистограмма), соответствующая ему, претерпевает значительное изменение. На основе такого изменения система 1 идентифицирует начальное изображение изделия Р.

Полностью аналогично происходит идентификация конечного изображения изделия, схематично показанная на фиг.3a и 3b. В этом случае контрольный участок C2 находится в левой секции RS для предотвращения съемки также и задней стороны изделия, когда его хвостовая часть занимает только правую секцию RD изображения. В таком случае, когда отсутствует изделие P, контрольная функция параметров (гистограмма), соответствующая контрольному участку С2, выдает результат, подобный тому, который был получен первоначально (шаг 100 получения). Когда это случается, система 1 распознает хвостовую часть изделия и, следовательно, идентифицирует его конечное изображение.

В другом варианте осуществления изобретения головная часть и хвостовая часть изделия P могут быть обнаружены датчиками типа датчиков с фотоэлементами, должным образом установленных по отношению к камере 3. В таком случае полученная первая серия изображений может состоять из единственного изображения, совпадающего с начальным изображением изделия Р.

Также может быть предусмотрена система, объединяющая две ранее описанных.

Шаг выбора в каждом полученном изображении изделия P, включая его начальное изображение, участка или рисунка А распознавания (шаг 103) заключается в идентификации в левой секции RS такого изображения или в другой подходящей части изображения области или участка, имеющих вид, который может быть идентифицирован и распознан относительно оставшейся части изображения.

Для того, чтобы такой выбор был возможет, необходимо, чтобы полученные изображения изделия P имели достаточный уровень разрешения.

В предпочтительном варианте для того, чтобы получить хороший уровень разрешения, необходимо выполнение требования, чтобы смещение изделия P в течение времени максимальной экспозиции (t) чувствительного элемента камеры 3 (например, ПЗС, прибор с зарядовой связью (CCD, charge-coupled-device)) было ниже, чем эквивалент пикселя, что требует выполнения следующего условия:

t<(d*D)/(V*f)

где t - время максимальной экспозиции чувствительного элемента, d - размер пикселя, f - фокусное расстояние линзы, D - расстояние между камерой 3 и изделием P, V - максимальная скорость движения вперед изделия P, при D>>f.

Например, для цифровой камеры с пикселем d=15 мкм и фокусным расстоянием f=50 мм, расположенной на расстоянии D=2 м от изделия P, которое движется вперед со скоростью V=0,5 м/сек, достигается максимальное время экспозиции t=1,2 тысячных секунды.

Естественно, возможны различные варианты выбора.

Обычно фокусировка оптики, соединенной с камерой 3, производится непрерывно процессором 5 для того, чтобы получить более высокую детализацию на полученных изображениях.

Как только участок или рисунок А распознавания был выбран в левой секции RS начального изображения, система вычисляет (шаг 107) расстояние между головной частью и центром тяжести участка или рисунка А распознавания, выбранного таким образом (выбранный первый рисунок). Оценка такого расстояния и его отслеживание (шаг 171) для каждого последующего полученного изображения изделия дает возможность отслеживать головную часть изделия Р.

От начального изображения и для каждого последующего изображения вплоть до последнего изображения производится оценка вектора смещения выбранного участка или рисунка А распознавания (шаг 104).

Упомянутый шаг (шаг 104) оценки содержит шаги, которые, считая, что направление F продвижения вперед происходит слева направо, представляют собой:

- поиск участка или рисунка А распознавания, выбранного на изображении (Im) изделия, в частности выбранного в левой секции RS такого изображения (Im) (фиг.4а), на следующем изображении изделия, в частности правой секции RD изображения изделия, следующего непосредственно за ним (Im+1) (шаг 140),

- если результат поиска положителен, то есть система обнаружила в правой секции RD изображения (Im+1) участок или рисунок А распознавания, выбранный на предыдущем изображении (Im), вычисление значения расстояния между положением центра тяжести участка или рисунка А распознавания на изображении, где он был выбран (Im), и на следующем изображении (Im+1) изделия (фиг.4с), и приписывание вектору смещения величины расстояния, рассчитанной таким образом (шаг 141).

Если результат поиска отрицателен, он выполняется для последующего изображения (Im+2), и если результат поиска вновь отрицателен, то система выбирает другой участок или рисунок А распознавания на исходном изображении (Im) и повторяет шаг поиска относительно этого другого выбранного участка или рисунка распознавания.

В случае, когда результат повторного шага поиска отрицателен, затем вычисляется среднее значение ранее оцененных векторов смещения, для приписывания текущему вектору смещения (шаг 142).

Такая последняя оценка может быть улучшена на более позднем этапе, то есть когда получены все изображения и вычислены векторы относительного смещения, учитывая среднее значение векторов смещения изображений, которые предшествовали такому изображению и следовали за таким изображением, для которого поиск соответствия завершился отрицательным результатом.

На основе вектора смещения, оцененного таким образом, корректируется расстояние от головной части изделия P (шаг 171).

Затем система 1 продолжает работу, осуществляя выбор нового участка или рисунка распознавания в левой секции RS изображения (Im+1) и повторяет вышеописанные шаги.

Система 1 оценивает значения векторов смещения и положение головной части в пикселях; для преобразования их в метрические единицы необходимо коррелировать (шаг 119) значения, оцененные таким образом, с пространственным опорным параметром, например с расстоянием между камерой 3 и изделием Р.

Для этой цели, как указывалось выше, система 1 обеспечивает получение и ассоциирование с каждым изображением изделия P значения расстояния D между камерой 3 и частью изделия P, зарегистрированной на таком изображении (шаг 109).

Такой шаг может охватывать различные шаги в зависимости от того, известно ли расстояние D заранее или нет либо является оно постоянным или нет для всего продольного протяжения изделия Р.

Если расстояние D между камерой 3 и изделием P является постоянным для его всего продольного протяжения, заключенного между головной частью и хвостовой частью, и является известной величиной, тогда осуществляется ассоциирование данной известной величины с каждым изображением.

Если расстояние D между камерой 3 и изделием P не известно или не является постоянным для его всего продольного протяжения, заключенного между головной частью и хвостовой частью, могут быть задействованы различные альтернативы:

- получение для каждого участка изделия P, зарегистрированного камерой 3, значения расстояния D от датчика расстояния, в качестве которого используется, например, времяпролетный лазерный датчик 7, и ассоциирование полученного значения с соответствующим изображением изделия, или

- экстраполирование, для начального изображения и для каждого последующего изображения изделия, значения расстояния D по известным пространственным опорным параметрам или элементам, зарегистрированным на изображениях самого изделия, и ассоциирование извлеченного значения с соответствующим изображением.

В качестве опорного параметра, по которому экстраполируется расстояние D, может использоваться высота Н изделия P, если она известна и является постоянной вдоль всего продольного протяжения изделия Р.

Если же высота Н неизвестна или не является постоянной, можно использовать поблизости от головного и хвостового частей изделия соответствующий опорный элемент типа ярлыка с известными размерами, и для каждого изображения изделия экстраполировать значение расстояния D по изображениям таких двух опорных ярлыков, зарегистрированных соответственно на начальном и конечном изображениях изделия. Использование таких двух известных опорных ярлыков дает возможность обнаруживать также возможные отклонения изделия P по отношению к продольной оси конвейера 2 непрерывного действия.

В другом варианте осуществления изобретения имеется возможность направлять камеру 3 таким образом, чтобы регистрировать на каждом изображении известный участок конвейера 2 непрерывного действия и для каждого изображения изделия экстраполировать значение расстояния D по известному участку конвейера 2 непрерывного действия, зарегистрированному на нем.

Как может быть легко понятно специалистам в области изобретения, полученные изображения изделия P и данные, извлеченные из них (длина изделия, положение головной части изделия, расстояние между изделием и камерой и т.д.), могут быть затем обработаны для определения в дальнейшем особенностей геометрических, пространственных или позиционных данных изделия Р.

Например, коррелируя изображения изделия P с относительным или абсолютным временным опорным параметром, можно найти закон движения изделия P и контролировать возможные сползание или ускорения по отношению к конвейеру 2 непрерывного действия для того, чтобы иметь возможность вмешиваться в работу последнего.

По полученным изображениям, устанавливая камеру 3 наклонно под ненулевым углом относительно горизонтальной плоскости так, чтобы регистрировать участок конвейера непрерывного действия, можно найти данные, касающиеся положения продольной оси изделия P относительно поперечного направления конвейера 2 непрерывного действия или относительно его возможных наклонов, аналогичные данным относительно формы профиля поверхности, зарегистрированной камерой, выявляя, например, вогну