Способ и установка получения элементной серы с доочисткой хвостового газа

Иллюстрации

Показать всеИзобретение может быть использовано в химической, нефтяной и газовой промышленности. Способ включает выработку серы из кислых газов, содержащих сероводород и двуокись углерода в двух каталитических реакторах, доочистку хвостового газа, напорную дегазацию выработанной серы в колонне дегазации с удалением из серы сероводорода с помощью подогретого отдувочного воздуха. Газ дегазации отправляют на начальную стадию доочистки хвостового газа или получение из него продукции за счет химического связывания сероводорода с триазином, путем барботирования газа дегазации через слой раствора этого вещества в воде или углеводородах, с последующим сбросом очищенного газа в дымовую трубу или на вход блока дожига хвостового газа с доочисткой хвостового газа. Изобретение позволяет увеличить степень переработки сероводорода в серу и уменьшить выбросы серусодержащих веществ в атмосферу. 2 н. и 13 з.п. ф-лы, 3 ил., 1 табл.,1 пр.

Реферат

Изобретение может быть использовано в нефтяной и газовой промышленности для получения серы методом Клауса из газообразных продуктов очистки углеводородных газов, в которых концентрируется сероводород.

Процесс получения элементной серы из газообразных потоков различных технологических установок в основном реализуется методом Клауса, в котором сочетаются метод термического высокотемпературного окисления сероводорода кислородом и среднетемпературного каталитического взаимодействия сероводорода и диоксида серы. При окислении сероводорода кислородом сера образуется по прямой реакции

сопровождаемой побочными реакциями с образованием диоксида серы

и

а основной реакцией образования серы в каталитических ступенях является реакция взаимодействия сероводорода и диоксида серы

В качестве окислителя вместо кислорода также может использоваться диоксид углерода, входящий, например, в состав природных углеводородных газов.

Сера, образующаяся в термической и каталитической ступенях, обычно выводится из реакционного газового потока после каждой из этих ступеней за счет конденсации паров серы. Дополнительной сложной технической проблемой, осложняющей применение метода Клауса, является наличие большого количества хвостового газа, образующегося после отделения жидкой серы, и значительное количество сероводорода в жидкой сере, ухудшающего качество конечного продукта, а также отложение конденсата паров серы на трубопроводах транспортировки газов.

Известен способ получения элементной серы, включающий выработку серы из кислых газов, содержащих сероводород, в термическом и четырех каталитических реакторах с последующим сбросом непрореагировавшего в каталитических реакторах сырья в печь дожига и далее в атмосферу (патент RU 2040464 C1, C01B 17/04, B01D 53/08, заявлен 23.01.1992, опубл. 25.07.1995). Недостатками данного способа являются:

- крайне низкая эффективность каталитического реактора четвертой ступени, поскольку при концентрации сероводорода на входе в этот реактор 0,5% и соотношении сероводорода к кислороду около двух, наличие в зоне реакции всего 0,75% об. реагирующих компонентов приводит к чрезмерно высоким габаритным размерам реактора, например, при величине константы скорости реакции окисления сероводорода 1 мин-1, начальной и конечной концентрации сероводорода соответственно 0,5% и 0,001% необходимое время пребывания реакционной смеси в реакторе при условии, что гидродинамическая обстановка в реакторе описывается моделью идеального смешения, составит около 8,3 ч;

- сброс непрореагировавшей части сырья после ступени каталитической конверсии сероводорода и отделения серы в печь сжигания отходов, в которой сероводород окисляется до диоксида серы и выбрасывается через трубу в атмосферу, вызывая ее загрязнение;

- наличие в получаемой элементной сере значительного количества сероводорода, что снижает качество конечного продукта и опосредовано полноту использования сероводородного сырья, кроме того, постепенное выделение сероводорода из товарной серы приводит к загрязнению окружающей среды.

Известен также способ получения элементной серы с доочисткой хвостового газа, включающий выработку серы из кислых газов, содержащих сероводород и двуокись углерода в термическом и каталитических реакторах с последующим сбросом непрореагировавшего в каталитических реакторах сырья в дымовую трубу (патент RU 2085480 C1, C01B 17/04, B01J 19/00, заявлен 24.04.1992, опубл. 27.07.1997). Недостатками данного способа являются:

- высокие энергозатраты на получение серы, связанные с проведением стадии термической выработки серы при температуре до 1500°C;

- низкий выход элементной серы после высокотемпературного термического реактора - не более 10% серы в выходящем реакционном газе при наличии в нем до 22% непрореагировавшего сероводорода, что свидетельствует о низкой эффективности работы термического реактора, обеспечивающего конверсию серосодержащего сырья не более 30%;

- сброс непрореагировавшей части сырья после ступени каталитической конверсии сероводорода и отделения серы в печь сжигания отходов, в которой сероводород окисляется до диоксида серы и выбрасывается через трубу в атмосферу, вызывая ее загрязнение;

- наличие в получаемой элементной сере значительного количества сероводорода, что снижает качество конечного продукта и опосредовано полноту использования сероводородного сырья, кроме того, постепенное выделение сероводорода из товарной серы приводит к загрязнению окружающей среды.

Известен также способ очистки жидкой серы от сероводорода и его полисульфидов в присутствии катализатора - гетероциклического азотсодержащего соединения при 135-165°C и перемешивании с одновременной продувкой свободной поверхности серы инертным к данной системе газом. В качестве катализатора используют вещество - пергидро(1,3,5-диоксазин-5-ил)алканы. Способ позволяет очистить жидкую серу за 5-20 мин при введении 5-20 ч катализатора на 1 млн. частей подаваемой на очистку жидкой серы (патент RU 2206497 C1, C01B 17/02, заявлен 08.01.2002, опубликован 20.06.2003). Недостатками данного способа, препятствующими реализации его в промышленных условиях являются:

- практическая невозможность ввода микроколичества катализатора в жидкую серу равномерно по ее объему, например, в приведенном в патенте примере необходимо равномерно ввести 0,02-0,05 г водного раствора катализатора в 1000 г жидкой серы при температуре ее выше 100°C. Применительно к промышленному аппарату с загрузкой в одну тонну жидкой серы в нее придется равномерно вводить 20-50 г водного раствора катализатора, что нереально;

- продуктом разложения полисульфидов сероводорода в жидкой сере является также сероводород, что приводит к вторичному загрязнению серы сероводородом.

Известен также способ очистки газа каталитического окисления сероводорода от аэрозольной серы охлаждением и конденсацией серы, в котором в очищаемый газ с температурой 230-250°C вводят распыленную жидкую серу в количестве 5-10% от содержания серы в очищаемом газе и поток направляют в трубное пространство конденсатора серы, заполненное пористой насадкой (заявка на изобретение RU 95111583 A1, B01D 53/14, заявлена 05.07.1995, опубл. 20.06.1997). Недостатками данного способа, препятствующими реализации его в промышленных условиях, являются:

- ввод дополнительно распыляемой жидкой серы в очищаемый газ, что затрудняет отделение аэрозоля от газа;

- пористая насадка неизбежно будет забиваться осадившейся серой, что потребует периодической замены конденсатора серы и удаления каким либо образом (плавление серы при высокой температуре из насадки, замена использованной насадки на новую без восстановления предыдущей и т.д.), что неизбежно приведет к дополнительным энергетическим и капитальным затратам.

Известен также способ очистки от сероводорода хвостового газа процесса Клауса, в котором газовоздушную смесь, содержащую сероводород, пропускают через карбонилсодержащее хемосорбционное волокно на основе гидразидированногополиакрилнитрила (марка ВИОН КН-1), содержащее сульфиды переходных металлов (заявка на изобретение RU 93027493 А, B01D 53/02, заявлена 14.05.1993, опубл. 10.03.1996). Недостатками данного способа, препятствующими реализации его в промышленных условиях, являются:

- низкая производительность по очищаемому газу - 3,10 л/ч;

- в связи с каталитическим окислением сероводорода до серы на сульфидсодержащем хемосорбционном волокне будет происходить быстрая забивка волокна образовавшейся серой с экранированием ею центров хемосорбции, что приведет к необходимости замены фильтрующего волокна, утратившего хемосорбционные качества.

Известен также способ переработки серусодержащих газов, включающий выработку серы методом Клауса, переработку хвостового газа и дегазацию серы под давлением с подачей воздуха или иного кислородсодержащего газа, и с возвращением газа дегазации серы в процесс Клауса (патент WO 213/044104 A1, C01B 17/02, C01B 17/20, B01J 6/00, B01J 4/00, заявлен 21.09.2011, опубл. 28.03.2013). Недостатками данного способа являются:

- отсутствие конкретизации условий напорной дегазации (температура, удельный расход газов дегазации, продолжительности дегазации) и технического ее оформления, кроме указания вариантов давления;

- нет данных о качестве дегазируемой серы и глубине очистки хвостового газа, который при существенном содержании сернистых соединений приведет к загрязнению окружающей среды;

- не рассмотрен возврат газа дегазации в процесс получения серы, что не позволяет оптимизировать технико-экономических характеристик всего процесса.

Наиболее близким к заявляемому изобретению является способ получения элементной серы с доочисткой хвостового газа, включающий выработку серы из кислых газов, содержащих сероводород и двуокись углерода в термическом и, по крайней мере, в двух каталитических реакторах и доочистку хвостового газа, содержащего сероводород, в биологической системе с биологическим окислением растворенного сероводорода в растворителе до элементной серы за счет контакта обогащенного сероводородом растворителя с серными бактериями рода Thiobacilli в условиях, подходящих для биологического окисления (патент RU 2388524 С2, B01D 53/8 4, B01D 53/52, C01B 17/05, заявлен 02.03.2005, опубл. 10.05.2010). Недостатками данного способа являются:

- отсутствие защиты окружающей среды от неизбежных выбросов в атмосферу серусодержащих соединений;

- окисление сероводорода бактериями рода Thiobacilli наиболее медленный из всех способов очистки хвостового газа от сероводорода, что приведет к необходимости применения дорогостоящих крупногабаритных биотенков и существенному увеличению капиталовложений в реализацию процесса и опосредовано к увеличению стоимости вырабатываемой серы.

Известна установка получения элементной серы, включающая реакторы термической и каталитической переработки кислых газов, емкости, насосы, теплообменники, блок дожига хвостового газа и трубопроводы, связывающие аппараты между собой (патент RU 2040464 C1, C01B 17/04, B01D 53/08, заявлен 23.01.1992, опубл. 25.07.1995). Недостатками данной установки являются:

- сброс непрореагировавшей части сырья после ступени каталитической конверсии сероводорода и отделения серы в печь сжигания отходов, в которой сероводород окисляется до диоксида серы и выбрасывается через трубу в атмосферу, вызывая ее загрязнение;

- наличие в получаемой элементной сере значительного количества сероводорода, что снижает качество конечного продукта и опосредовано полноту использования сероводородного сырья.

Известна также установка получения элементной серы, включающая реакторы термической и каталитической переработки кислых газов, емкости, насосы, теплообменники, систему биологической очистки хвостового газа и трубопроводы, связывающие аппараты между собой (патент RU 2388524 С2, B01D 53/84, B01D 53/52, C01B 17/05, заявлен 02.03.2005, опубл. 10.05.2010). Недостатками данной установки являются:

- отсутствие систем очистки отходящих газов, что приводит к загрязнению окружающей среды;

- необходимость в использовании дорогостоящих крупногабаритных биотенков, приводящая к существенному увеличению капиталовложений для реализации процесса и опосредовано - к увеличению стоимости вырабатываемой серы;

- отсутствие системы дегазации серы сохраняет в получаемой элементной сере значительное количество сероводорода, что снижает качество конечного продукта и опосредовано - полноту использования сероводородного сырья, кроме того, постепенное выделение сероводорода из товарной серы приводит к загрязнению окружающей среды.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому техническому решению заявляемого изобретения является установка получения элементной серы с доочисткой хвостового газа, включающая реакторы термической и каталитической переработки кислых газов, емкости, насосы, теплообменники, блок дожига хвостового газа и трубопроводы, связывающие аппараты между собой, в которой дожиг хвостового газа после каталитической переработки осуществляется в дополнительном конвертере с образованием серы из остаточного сероводорода (патент RU 2438764 С2, B01D 53/86, заявлен 21.09.2007, опубл. 27.10.2012). Недостатками данной установки являются:

- отсутствие систем очистки отходящих газов, что приводит к загрязнению окружающей среды, так как полной конверсии серусодержащих компонентов исходных кислых газов на установке не обеспечивается и дополнительный конвертор не обеспечивает полного (100%) преобразования остаточного сероводорода;

- отсутствие системы дегазации серы сохраняет в получаемой элементной сере значительное количество сероводорода, что снижает качество конечного продукта и опосредовано полноту использования сероводородного сырья, кроме того, постепенное выделение сероводорода из товарной серы приводит к загрязнению окружающей среды.

Техническая задача предлагаемого изобретения заключается в разработке комплексного способа и установки получения серы из кислых газов методом Клауса с близкой к максимальной степенью переработки сероводорода в серу и минимизации выбросов серусодержащих веществ в атмосферу, обеспечивающих технологическую вариативность приемов доочистки хвостового газа и расширение диапазона параметров технологического режима в зависимости от количества и качества исходных кислых газов.

Поставленная задача решается тем, что в способе получения элементной серы с доочисткой хвостовых газов, включающем выработку серы из кислых газов, содержащих сероводород и двуокись углерода в термическом, и, по крайней мере, в двух каталитических реакторах и доочистку хвостового газа с их термическим дожитом, выработанную серу подвергают напорной дегазации в колонне дегазации с удалением из серы сероводорода с помощью подогретого отдувочного воздуха, содержащего сероводород не более 5 мг/м3, путем подачи его в кубовую часть колонны дегазации серы, из которой газ дегазации отправляют в начальную стадию доочистки хвостового газа или получения из них продукции с осуществлением периодической очистки трубопровода от накопления серы и на время ремонта и аварийной остановки с проведением нейтрализации сероводорода в газах в этот период за счет химического связывания сероводорода с триазином путем барботирования газа дегазации через слой раствора этого вещества с последующим сбросом очищенного газа в дымовую трубу или на вход блока дожига хвостового газа.

Целесообразно, чтобы выработанная во всех реакторах жидкая сера самотеком стекала в сборную емкость, откуда при температуре 130-155°C насосом под напором 0,3-0,5 МПа подавалась в верхнюю часть колонны дегазации, что позволяет выполнять дегазацию различных потоков серы с разными примесями газообразных веществ (сероводород, диоксид серы и другие) в одной колонне дегазации.

Целесообразно также, чтобы газ дегазации из колонны дегазации смешивался с хвостовым газом каталитических реакторов и подавался на блок доочистки хвостового газа от сероводорода методом Сульфрен, непосредственно в реактор, заполненный катализатором, в качестве которого можно использовать гранулированный оксид алюминия, имеющий диаметр гранул 2-5 мм, удельную поверхность не менее 300 м2/г и сероемкость не менее 75-70 мас.%.

Для обеспечения технологической вариативности способа получения элементной серы газ дегазации из колонны дегазации подают на конечную каталитическую ступень Клауса при использовании метода Скотт для доочистки хвостового газа и его различных модификаций в случае использования кислородсодержащего газа дегазации и непосредственно в колонну водной промывки и охлаждения газа в случае использования инертного газа, не содержащего кислород для дегазации серы.

Также газ дегазации из колонны дегазации смешивают с хвостовым газом каталитических реакторов и подают непосредственно в начало блока доочистки хвостового газа от сероводорода, в котором используется метод с защелачиванием диоксида серы и его различные модификации.

В случае использования метода получения серной кислоты из хвостового газа и его различные модификации газ дегазации из колонны дегазации смешивают с хвостовым газом каталитических реакторов и возвращают в процесс получения серы непосредственно перед реактором окисления диоксида серы.

Целесообразно также для повышения качества дегазации жидкой серы, чтобы колонна дегазации серы была снабжена регулярной насадкой, по крайней мере, перекрестноточного или противоточного типа, и дегазация серы осуществляется при давлении более 0,3 МПа или тарелками, по крайней мере, провального типа без карманов или перекрестноточного типа со сливными карманами, и дегазация серы осуществляется при давлении менее 0,3 МПа, обеспечивая многократный контакт дегазируемой жидкой серы и дегазирующего газообразного агента - отдувочного воздуха. Во избежание возможного загрязнения дегазируемой серы сероводородом, поступающим с дегазирующим агентом, до поступления его в колонну дегазации обеспечивается содержание сероводорода не более 5 мг/м3 за счет химического связывания сероводорода раствором триазина путем барботирования газа через слой этого раствора, при этом толщина слоя раствора триазина определяется продолжительностью реакции сероводорода с реагентом, изменением концентрации основного вещества - сероводорода - в газе и скоростью подъема газовых пузырей при барботаже.

Поставленная задача решается также тем, что в установке получения элементной серы с доочисткой хвостового газа, включающей реакторы термической и каталитической переработки кислых газов, емкости, насосы, теплообменники, блок дожига хвостового газа и трубопроводы, связывающие аппараты между собой, дополнительно содержится блок доочистки хвостового газа от сероводорода методом Сульфрен, колонна дегазации жидкой серы, первая колонна очистки от сероводорода воздуха, подаваемого в колонну дегазации, вторая колонна очистки от сероводорода газа дегазации, при этом верх колонны дегазации жидкой серы связан трубопроводом с емкостью сбора выработанной серы и с трубопроводом отвода газа дегазации, низ колонны дегазации серы связан трубопроводом с верхом первой колонны очистки от сероводорода воздуха, подаваемого в колонну дегазации, и с трубопроводом отвода дегазированной серы в рекуперативный теплообменник охлаждения серы, трубопровод подачи воздуха подключен к входному штуцеру компрессора, выходной штуцер компрессора соединен трубопроводами через рекуперативный теплообменник охлаждения серы с нижней частью первой колонны очистки от сероводорода воздуха, верх которой соединен трубопроводом с системой подачи раствора триазина, трубопровод отвода газа дегазации из колонны дегазации жидкой серы соединен с нижней частью второй колонны очистки газа дегазации от сероводорода, верх которой соединен трубопроводом с системой подачи раствора триазина, выходы двух реакторов блока доочистки хвостового газа от сероводорода методом Сульфрен и верх второй колонны очистки газа дегазации от сероводорода соединены трубопроводами с блоком дожига хвостового газа.

Для вариативности работы установки целесообразно, чтобы трубопровод подачи хвостового газа блока доочистки хвостового газа от сероводорода методом Сульфрен дополнительно был соединен с трубопроводом отвода газа дегазации в нижнюю часть второй колонны очистки газа дегазации от сероводорода.

Целесообразно также, чтобы нижняя часть первой колонны очистки от сероводорода воздуха и нижняя часть второй колонны очистки от сероводорода газа дегазации были соединены трубопроводами с системой сбора промышленных стоков.

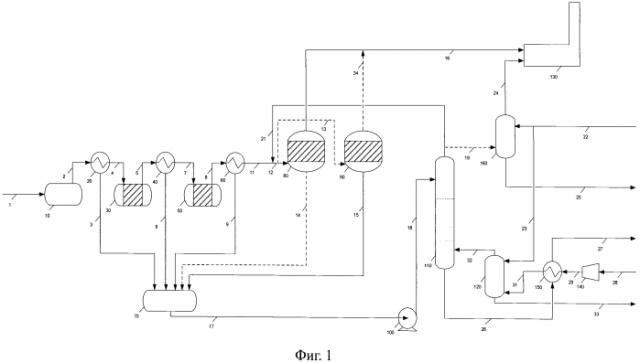

На фигурах 1-3 представлены варианты схем установки, на которой может быть реализован заявляемый способ получения элементной серы с доочисткой хвостового газа. Установка включает следующие аппараты и трубопроводы:

10 - термический реактор;

20, 40, 60 - конденсатор;

30, 50 - каталитический реактор;

70 - сборная емкость;

80, 90 - реактор Сульфрен;

100, 190 - насос;

110 - колонна дегазации;

120 - первая колонна очистки;

130 - блок дожига хвостового газа;

140 - компрессор;

150 - рекуперативный теплообменник;

160 - вторая колонна очистки;

170 - блок гидрирования;

180 -колонна водной промывки и охлаждения;

200 - холодильник;

210 - абсорбер;

220 - блок очистки хвостового газа с получением серной кислоты;

1-9, 11-19, 21-29, 31-39, 41-43 - трубопроводы.

Установка, реализующая заявляемый способ получения элементной серы с доочисткой хвостового газа, функционирует следующим образом.

На фиг.1 изображена принципиальная схема установки для получения элементной серы с использованием блока доочистки хвостового газа методом Сульфрен.

Основные аппараты схемы предложенной установки для получения элементной серы с использованием блока доочистки хвостового газа обвязаны трубопроводами следующим образом: трубопровод исходного сырья 1 соединяется с входом термического реактора 10, выход которого трубопроводом 2 связан с конденсатором 20, откуда трубопровод 3 соединяется со сборной емкостью 70, а трубопровод 4 - с входом каталитического реактора 30, выход которого соединен трубопроводом 5 с конденсатором 40, откуда отводится два трубопровода: трубопровод 6 соединен со сборной емкостью 70, а трубопровод 7 с каталитическим реактором 50, выход которого трубопроводом 8 связан с конденсатором 60, после которого трубопровод 9 связан со сборной емкостью 70, а трубопровод 11 - с трубопроводом 21 и далее трубопровод 12 соединяется с входом реактора Сульфрен 80. Верхняя часть реактора Сульфрен 80 соединяется трубопроводом 16 с блоком дожига хвостового газа 130, нижняя часть трубопроводом 14 соединена со сборной емкостью 70. Трубопровод 13 соединен трубопровод 12 с входом реактора Сульфрен 90, верхняя часть которого соединена трубопроводом 34 с трубопроводом 16, а нижняя часть трубопроводом 15 со сборной емкостью 70, выход которой присоединен трубопроводом 17 к всасывающему патрубку насоса 100. Нагнетательный патрубок насоса 100 трубопроводом 18 соединен с входным штуцером колонны дегазации 110, верхняя часть которой трубопроводом 21 соединена с трубопроводом 11. Возможно также, что трубопровод 19 связан с входом второй колонны очистки 160, верхняя часть которой соединена с блоком дожига хвостового газа, а трубопровод 25 соединяется с нижней частью второй колонны очистки 160 с емкостью сбора насыщенного триазина за пределами установки (не показана). Трубопровод 22 соединяет вторую колонну доочистки 160 с емкостью хранения (не показана). Нижняя часть колонны дегазации 110 связана с рекуперативным теплообменником 150, после которого трубопроводом 27 соединяется с резервуарами хранения дегазированной серы (на фиг. 1 не показано). Трубопровод подачи воздуха 28 подключен с входным штуцером компрессора 140, выходной штуцер которого соединен с рекуперативным теплообменником 150, после которого трубопровод 31 связан с первой колонны очистки 120, вверх которой соединен трубопроводом 23 с системой подачи раствора триазина и трубопроводом 32 с колонной дегазации 110, а низ первой колонны очистки 120 - трубопроводом 33 с емкостью сбора насыщенного триазина (не показано).

Предложенный способ получения элементной серы с доочисткой хвостового газа реализуется на данной установке следующим образом: кислый газ, содержащий сероводород и двуокись углерода, по трубопроводу 1 поступает в термический реактор 10, в котором происходит частичное сгорание сероводорода с образованием диоксида серы. Далее продукты сгорания по трубопроводу 2 направляются в конденсатор 20, откуда частично сконденсировавшая сера по трубопроводу 3 направляется в сборную емкость 70, а непрореагировавшие продукты реакции по трубопроводу 4 направляются в каталитический реактор 30, который связан трубопроводом 5 с конденсатором 40, обеспечивающим отделение жидкой серы от охлажденного потока продуктов сгорания. Конденсатор 40 соединен трубопроводом 6 со сборной емкостью 70 и трубопроводом 7 с каталитическим реактором 50. Образовавшиеся после каталитического реактора 50 продукты по трубопроводу 8 направляются в конденсатор 60, где обеспечивается отделение сконденсированной серы от потока отработанного вещества, вытекающего из каталитического реактора 30, в результате чего образуется поток хвостового газа, который по трубопроводу 11 смешивается с газом дегазации, поступающего из колонны дегазации 110 по трубопроводу 21, и далее по трубопроводу 12 направляются в блок доочистки хвостового газа с применением метода Сульфрен. Таким образом, поток, состоящий из хвостового газа и газа дегазации, по трубопроводу 12 поступает в реактор Сульфрен 80, в котором газы очищаются от сероводорода и диоксида углерода путем прохождения через слой катализатора, после которого очищенные газы по трубопроводу 16 направляются в блок дожига хвостового газа 130. При этом реактор Сульфрен 90 находится на стадии регенерации, после которого сконденсированная сера по трубопроводу 15 поступает в сборную емкость 70. Переключение реакторов Сульфрен 80 и 90 со стадии очистки на стадию регенерации, и наоборот, осуществляется с помощью герметичных обогреваемых пневматических клапанов-отсекателей, установленных на технологических линиях установок (не показано). В качестве катализаторов в реакторах Сульфрен 80 и 90 используют гранулированный оксид алюминия, имеющий диаметр гранул 2-5 мм, удельную поверхность не менее 300 м2/г и сероемкость не менее 75-70 мас.%. В том случае, когда реактор Сульфрен 80 находится на стадии регенерации, сконденсировавшаяся сера будет отводиться в сборную емкость 70 по трубопроводу 14, а очищенный от сероводорода и диоксида углерода газ с реактора Сульфрен 90 будет отводиться по трубопроводу 34 в блок дожига хвостового газа 130.

Жидкая сера при температуре 130-155°C из сборной емкости 70 по трубопроводу 17 поступает на прием насоса 100, после которого под напором 0,3-0,5 МПа по трубопроводу 18 подают в верхнюю часть колонну дегазации 110. Колонна дегазации снабжена регулярной насадкой, по крайне мере, перекрестноточного или противоточного типа. Возможно также использование в качестве контактных устройств тарелок, по крайней мере, провального типа без карманов или перекрестноточного типа со сливными карманами. Дегазацию сконденсированной серы проводят при температуре 150°C и давлении более 0,3 МПа. Низ колонны дегазации 110 связан трубопроводом 32 с верхом первой колонны очистки 120 от сероводорода воздуха, подаваемого в колонну дегазации 110, и с трубопроводом 26 отвода дегазированной серы в рекуперативный теплообменник 150 охлаждения серы. Трубопровод подачи воздуха 28 подключен к входному штуцеру компрессора 140, выходной штуцер компрессора 140 соединен трубопроводами через рекуперативный теплообменник 150 охлаждения серы с нижней частью первой колонны очистки 120 от сероводорода воздуха, верх которой соединен трубопроводом 23 с системой подачи раствора триазина. Колонна очистки 120 используется при применении для дегазации серы инертного газа, в котором содержание сероводорода превышает более 5 мг/м3. Триазин, насыщенный сероводородом, отводится с установки по трубопроводу 33.

Отвод газа дегазации с верха колонны дегазации 110 осуществляется по трубопроводу 21 на блок доочистки хвостового газа. Для данного метода доочистки хвостового газа газ дегазации смешивается с хвостовым газом 11 на входе в блок доочистки методом Сульфрен, в котором соотношение H2S:SO2 должно быть не ниже 2:1, что позволяет дополнительно увеличить количество сероводорода за счет присутствия сероводорода в газе дегазации и практически отсутствия в нем двуокиси серы. Также сократить подачу воздуха на процесс доочистки данного метода за счет вовлечения в процесс образования серы кислорода, содержащегося в газе дегазации, в том случае, когда в колонну дегазации подается воздух.

В случаях ремонта или обслуживания трубопровода 21, и сопутствующему ему оборудования, газ дегазации подается по трубопроводу 19 из колонны дегазации 110 жидкой серы, который соединен с нижней частью второй колонны очистки 160 газа дегазации от сероводорода, верх которой соединен трубопроводом 22 с системой подачи раствора триазина, верх второй колонны очистки 160 от газа дегазации от сероводорода соединен трубопроводом 24 с блоком дожига хвостового газа 130.

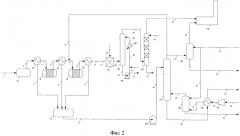

На фиг.2 представлена принципиальная схема установки для получения элементной серы с использованием метода Скотт. В отличие от фигуры 1, хвостовой газ с газом дегазации поступает в блок гидрирования 170 с применением водорода, поступающего по трубопроводу 35. Блок гидрирования 170 связан трубопроводом 36 с охладительной колонной 180, низ которой соединяется трубопроводом 37 с насосом 190, откуда поток разделяется на две части, одна часть по трубопроводу 38 направляется в холодильник 200, откуда охлажденный поток вводится в верхнюю часть колонны водной промывки и охлаждения 180, а оставшаяся часть отводится с установки по трубопроводу 14. На установке предусматривается возможность подачи свежей воды по трубопроводу 41. Верх колонны водной промывки и охлаждения 180 связан трубопроводом 42 с нижней частью абсорбера 210, в котором образовавшийся в процессе гидрирования сероводород извлекается раствором алканоламинов, подаваемым в верхнюю часть абсорбера 210 по трубопроводу 43. С верха абсорбера 210 отводится по трубопроводу 16 очищенный газ в блок дожига хвостового газа 130, с низа по трубопроводу 15 насыщенный раствор алканоламинов отводится на регенерацию, после которой выделенный кислый газ возвращают на установку Клауса, а регенерированный раствор алканоламинов подается в абсорбер 210 (не показано). В данном методе в случае использования воздуха, содержащего кислород, подачу газа дегазации целесообразно осуществлять на последнюю ступень процесса Клауса, поскольку кислород рационально используется в качестве реагента при каталитическом превращении сероводорода в диоксид серы. В случае отсутствия кислорода в газе дегазации целесообразно подавать его в колонну водной промывки и охлаждения 180 хвостового газа, поскольку отсутствие диоксида серы в газе дегазации не требует до поступления в колонну водной промывки и охлаждения 180 его превращения в сероводород методом каталитического гидрирования.

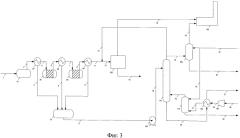

На фиг.3 представлена принципиальная схема установки для получения элементной серы с использованием блока доочистки хвостового газа с получением серной кислоты 220. В отличие от фиг.1 и 2 хвостовой газ совместно с газом дегазации по трубопроводу 12 поступает в блок доочистки хвостового газа с получением серной кислоты 220. Хвостовой газ, газ дегазации и кислород сжигают в топочной камере, откуда выделенный диоксид серы направляют на каталитическое окисление до триоксида серы (не показано), который далее подвергают гидратации водой и конденсируют образовавшуюся серную кислоту, отводимую по трубопроводу 15 с блока доочистки хвостового газа с получением серной кислоты 220. Газ, обедненный оксидами серы SOx и оксидами азота NOx, отводится по трубопроводу 16 в блок дожига хвостового газа 130.

Предлагаемый способ и установка получения элементной серы с доочисткой хвостового газа иллюстрируется следующим примером.

Пример 1. Для реализации данного изобретения на установке У-61/963 Оренбургского ГПЗ, предназначенной для приема, дегазации, хранения, налива жидкой серы в ж/д цистерны, получения и отгрузки твердой серы, в которой взамен классической отдувочной дегазации в накопительных резервуарах за счет подачи воздуха и сброса газа дегазации в дымовую трубу без проведения удаления сероводорода, создающий проблемы с экологией завода, проведены технологические расчеты по реализации напорной дегазации жидкой серы, вырабатываемой из всего объема сернистого природного газа до 17 млрд. нм3/год и 4,2 млн. т/год сернистого нестабильного конденсата в смеси с нефтью, добываемых на Оренбургском газоконденсатном месторождении, при условии, что дегазация другого источника серы, вырабатываемой из всего объема до 9 млн. нм3/год сернистого газа Карачаганакского месторождения, осуществляется на отдельной аналогичной установке, в колонне дегазации до остаточного содержания сероводорода в товарной сере не более 5-10 ppm.

Дегазация осуществляется под давлением 3,3 кгс/см2 (изб.) и температуре 150°C с подачей подогретого атмосферного воздуха, либо другого инертного газа в нижнюю часть колонны дегазации. Основные размеры колонны дегазации: высота 14 м, диаметр 1,0 м. В таблице 1 представлена характеристика основных потоков, из которых следует, что при подаче газа дегазации на смешение с хвостовым газом на блок доочистки хвостового газа методом Сульфрен, за счет вовлечения в процесс дополнительного количества сероводорода происходит сокращение содержания двуокиси серы в смесевом газе, что является необходимым условием эффективной работы Сульфрена. Также, в случае использования кислородсодержащего отдувочного газа при дегазации за счет присутствия до 20 об.% кислорода в газе дегазации при смещении с хвостовым газом происходит сокращение расхода воздуха, подаваемого на процесс очистки хвостового газа в реактора Сульфрена с помощью сопутствующих данному методу воздушных компрессоров. Это позволяет в условиях высокого содержания CO2 в кислом газе, присущее данному объекту, обеспечить нормативную конверсию сероводорода в серу для данного объекта на уровне не менее 99,6%.

При этом в дегазированной сере обеспечивается присутствие сероводорода не более 5-10 ppm.

| Таблица 1 | ||||||

| Наименование показателей | Потоки | |||||

| Кислый газ | Хвостовые газы | Сконденсированная сера | Дегазированная сера | Газ дегазации | Газы в печь дожига | |

| Номер потока | 1 | 11 | 18 | 27 | 21 | 16 |

| Расход, т/ч | 115,60 | 65,50 | 80,00 | 79,97 | 1,40 | 65,00 |

| Компонентный состав, об.% | ||||||

| - S | - | - | 99,95 | 99,99 | - | - |

| - CO2 | 26,60 | 11,50 | - | - | 0,03 | 11,50 |

| - H2S | 68,00 | 0,80 | 0,05 | 5-10 ppm | 2,43 | 0,10 |

| - H2O | 4,60 | 30,40 | - | - | - | 31,30 |

| - N2 | - | 56,50 | - | - | 77,02 | 56,80 |

| - O2 | - | - | - | - | 20,52 | - |

| - SO2 | - | 0,40 | - | - | - | 0,04 |

| - СН4+ | 0,80 | 0,40 | - | - | - | 0,36 |

1. Способ получения элементной серы с доочисткой хвостового газа, включающий выработку серы из кислых газов, содержащих сероводород и двуокись углерода, в термическом и по крайней мере в двух каталитических реакторах и доочистку хвостового газа с их термическим дожигом, отличающийся тем, что выработанную серу подвергают напорной дегазации в колонне дегазации с удалением из серы сероводорода с помощью подогретого отдувочного воздуха, содержащего сероводород не более 5 мг/м3, путем подачи его в кубовую часть колонны дегазации серы, из которой газ дегазации отправляют в начальную стадию доочистки хвостового газа, или получения из них продукции с осуществлением периодической очистки трубопровода от накопления серы и на время ремонта и аварийной остановки с проведением нейтрализации сероводорода в газах в этот период за счет химического связывания сероводорода с триазином путем барботирования газа дегазации через слой раствора этого вещества с последующим сбросом очищенного газа в дымовую трубу или на вход блока дожига хвостового газа.

2. Способ получения элементной серы с доочисткой хвостового газа по п.1, отличающийся тем, что выработанная во всех реакторах жидкая сера самотеком стекает в сборную емкость, откуда при температуре 130-155°C насосом под напором 0,3-0,5 МПа подают в верхнюю часть колонны дегазации.

3. Способ получения элементной серы с доочисткой хвостового газа по п.1, отличающийся тем, что газ дегазации из колонны дегазации смешивают с хвостовым газом каталитических реакторов и подают на