Способ и установка для получения битума

Иллюстрации

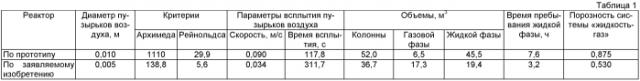

Показать всеИзобретение относится к способу и установке для получения битума из нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности для производства битумов различных марок. Способ включает разделение исходного сырья на два потока, нагревание одного потока сырья и его окисление в реакторе, компаундирование окисленного и неокисленного потоков с получением продукта. При этом воздух, подаваемый в реактор, диспергируют, окисление части потока сырья производят в гидродинамическом режиме стесненного всплывания пузырьков воздуха, снижение градиента температуры в реакторе производят циркуляцией части полностью или частично окисленного потока и осуществляют передачу тепла для нагрева окисляемого сырья, компаундирование потоков производят в турбулентном смесителе, а выходящие из реактора окисления отработанные газы подвергают каталитической очистке от органических примесей. Разработанные способ и установка отличаются повышенными технико-экономическими показателями. 2 н. и 65 з.п. ф-лы, 11 ил., 2 табл., 9 пр.

Реферат

Способ и установка для получения битума из нефтяных остатков, например, тяжелых остатков вакуумной перегонки мазута, продуктов экстракционной очистки минеральных масел и может быть использован в нефтеперерабатывающей промышленности для производства битумов различных марок.

Известен способ получения битума, включающий смешивание тяжелой фракции нефтяного экстракта, являющейся побочным продуктом селективной очистки диметилсульфоксидом экстрактов, получаемых в процессе производства минеральных базовых масел, и сырья для производства нефтяного битума, взятых в соотношении, % масс.: тяжелая фракция нефтяного экстракта 70-90 и сырье для производства нефтяного битума 10-30. Окисление полученной смеси осуществляется кислородом воздуха при температуре 230-290°C до получения продукта с глубиной проникновения иглы при 25°C 2/12·0,1 мм. В качестве сырья для производства нефтяного битума используются остатки прямой перегонки нефти, окисленных битумов и продукты селективного разделения нефтепродуктов (заявка на изобретение RU 2010153180 A, МПК C10C 3/00, опубл. 27.06.2012). Недостатками данного способа являются:

- повторное окисление окисленных битумов, входящих в состав исходного сырья, приводит к повышенному содержанию окисленных компонентов в конечном продукте и повышению его хрупкости, ухудшающему качество получаемого битума;

- значительное отличие по групповому составу компаундируемых продуктов затрудняет обеспечение стабильности проведения процесса окисления, так как одни группы компонентов окажутся переокисленными, а другие недоокисленными, что ухудшит качество получаемого битума и может привести к локальной неоднородности его свойств на микроуровне;

- ограниченность ресурсов используемой тяжелой фракции нефтяного экстракта, получаемого в процессе селективной очистки минеральных масел.

Известен также способ получения битума окислением нефтяного сырья воздухом при повышенной температуре в окислительной колонне с зоной диспергирования, отделенной от зоны окисления, включающий подачу воздуха в зону диспергирования через диспергатор, отличающийся тем, что нефтяное сырье подают в зону диспергирования, а битум выводят из зоны окисления (патент РФ RU 2248387 C10C 3/04, опубл. 20.03.2005). Основным недостатком способа является невозможность регулирования температуры окисления сырья кислородом воздуха, так как в ходе окисления происходит выделение тепла, приводящее к адиабатическому разогреву реакционной смеси, при этом скорость окисления различных окисляемых компонентов сырья изменяется в разной степени, что приводит к неоднородности окисления по высоте реактора - окислительной колонны.

Известен способ получения битума, включающий подачу нефтяного сырья и воздуха в окислительную колонну (реактор окисления), окисление нефтяного сырья кислородом воздуха в окислительной колонне с обеспечением равномерного или близкого к равномерному распределяемого сырья в поперечном сечении окислительной колонны за счет наружной теплозащитной оболочки, препятствующей отводу тепла от окисляемого сырья через боковые стенки корпуса колонны, или наружным обогревателем, обеспечивающим приток тепла к окисляемому сырью через боковые стенки корпуса колонны, а отходящие газы из окислительной части колонны обезвреживаются в печи дожига (описание изобретения к европейской заявке 201100215 A1, МПК C10C 3/04, опубл. 30.08.2011). Основным недостатком способа является невозможность отвода тепла реакции окисления сырья кислородом воздуха от реакционной среды, чему препятствует наличие наружной теплозащитной, предпочтительно секционной оболочки, препятствующей отводу тепла от окисляемого сырья через боковые стенки корпуса колонны, или наружного, предпочтительно секционного обогревателя, обеспечивающего приток тепла к окисляемому сырью через боковые стенки корпуса колонны. Отсутствие теплоотвода приводит к ухудшению качества вырабатываемого битума, так как окисление нефтяного сырья при возрастающей температуре процесса приводит к получению битума с чрезмерно высокой хрупкостью, что в свою очередь ускоряет, например, разрушение дорожных покрытий. Кроме того, наличие градиента температуры по высоте теплоизолированной окислительной колонны за счет выделения теплоты реакции окисления углеводородов приводит к неоднородности состава получаемого битума, поскольку реакции окисления различных углеводородов с увеличением температуры ускоряются в разной степени, так как различные реакции имеют отличающиеся между собой энергии активации.

Известен способ получения битума из парафинистых и высокопарафинистых нефтей, включающий вакуумную перегонку мазута с получением гудрона, смешение полученного гудрона с сырьевыми органическими добавками, представляющими собой концентраты полиароматических углеводородов и смол нефтяного происхождения, окисление полученной смеси кислородом воздуха при повышенной температуре и избыточном давлении, отличающийся тем, что вакуумную перегонку мазута проводят с получением сверхтяжелого гудрона с условной вязкостью 180-230 с при 80°C, с содержанием парафино-нафтеновых углеводородов не более 18% масс., далее производят смешение сверхтяжелого гудрона с сырьевыми органическими добавками с получением сырьевой композиции с условной вязкостью 60-110 с при 80°C, содержащей не менее 50% масс. ароматических углеводородов и имеющей соотношение смол к асфальтеновым углеводородам не ниже, чем 8:3 масс. долей (патент RU 2458965 C1, МПК C10C 3/04, начало действия патента 08.02.2011). Недостатками данного способа являются:

- смешивание сверхтяжелого гудрона вакуумной перегонки мазута, в котором при 18% масс. парафино-нафтеновых углеводородов содержится большое количество полиароматических углеводородов (их содержание в смеси с цикланами более 80% масс.), с концентратами полиароматических смол формирует компаундируемое сырье с очень высоким содержанием ароматических углеводородов, что требует повышенного расхода воздуха для окисления углеводородов;

- увеличение расхода воздуха приводит к дополнительным затратам на его компримирование и дополнительному загрязнению окружающей среды отходящим из реактора окисления (окислительной колонны).

Наиболее близким (прототип) к заявляемому техническому решению является способ получения битума, включающий разделение исходного сырья на два потока, нагревание одного потока и его окисление кислородом воздуха при повышенной температуре 220-230°C в реакторе окисления, компаундирование окисленного и неокисленного потоков с получением продукта, характеризующегося глубиной проникания иглы при 25°C 40-200·0,1 мм, при этом в качестве исходного сырья используется утяжеленный гудрон, получаемый при вакуумной перегонке мазута (патент RU 2476580 C2, МПК C10C 3/04, опубликован 27.02.2013). Недостатками данного способа являются:

- ограниченные ресурсы сырья для получения битума, поскольку в его производство могут быть вовлечены кроме утяжеленного гудрона и иные источники сырья с установок деасфальтизации, селективной очистки минеральных масел и др.;

- отсутствует очевидная печь или теплообменник нагрева за счет тепла теплоносителя для нагрева окисляемой части потока сырья, поскольку при транспортировке гудрона от установки первичной переработки нефти до битумной установки произойдет нерегулируемое охлаждение сырья, определяемое климатическими условиями, что не позволит поддерживать необходимый температурный режим в реакторе окисления;

- ограничение температуры окисления диапазоном 220-230°C препятствует возможности получения битумов различных марок, поскольку регулирование качества битумов осуществляется за счет изменения производительности реактора окисления, при этом время контакта воздуха с углеводородами в сырье остается практически неизменным, следовательно, выработка требуемого качества битума ограничена всего одной степенью свободы в процессе, что снижает его технологическую гибкость;

- отсутствие необходимой, с позиции современных норм экологии, очистки отработанного воздуха, выходящего из реактора окисления, от захваченных легких продуктов окисления.

Известна установка для получения битума, содержащая теплообменник для нагрева гудрона, вентилятор для подачи воздуха, калорифер для нагревания воздуха, циклон для очистки отходящего газа от капельного уноса, распылительную камеру (окислительную колонну), которая выполнена в пустотелом корпусе с кольцевым коллектором и центробежными форсунками для диспергирования гудрона (патент на полезную модель RU 45386 U1, МПК C10C 3/04, опубл. 10.05.2005). Недостатками установки являются:

- окисление капель гудрона происходит в газовой фазе в течение незначительного времени осаждения капель окисляемого гудрона, что снижает глубину окисления гудрона и качество получаемого битума;

- осаждение капель гудрона в противотоке с воздушным потоком приводит к увеличению диаметра распылительной камеры при прочих равных условиях;

- мелкие капли гудрона уносятся с потоком воздуха и перегружают циклон, что приводит к снижению степени очистки воздуха в циклоне и загрязнению окружающей среды органическими примесями - легкими продуктами окисления гудрона;

- большой перерасход воздуха на окисление гудрона - около 30% - из-за высокой концентрации кислорода в отходящем газе в связи с низкой эффективностью окислительной колонны (распылительной камеры), что увеличивает эксплуатационные затраты на реализацию процесса окисления гудрона.

Известна установка для получения битума, содержащая окислительную колонну (реактор окисления) с пустотелым корпусом, днищем, крышкой и диспергатором, расположенным в нижней части окислительной колонны, линию подвода нефтяного сырья в окислительную колонну с установленным в ней подающим насосом, линию подвода сжатого воздуха к диспергатору с установленным в ней регулятором расхода сжатого воздуха, линию отвода битума из окислительной колонны с установленным в ней первым откачивающим насосом, линию отвода газообразных продуктов окисления из верхней части окислительной колонны, при этом участок корпуса окислительной колонны, внутренний объем которого при работе установки заполняется окисляемым сырьем, снабжен наружной теплозащитной, предпочтительно секционной оболочкой, препятствующей отводу тепла от окисляемого сырья через боковые стенки корпуса колонны, или наружным, предпочтительно секционным обогревателем, обеспечивающим приток тепла к окисляемому сырью через боковые стенки корпуса колонны (патент на полезную модель RU 101709 U1, МПК С10С 3/04, опубл. 06.09.2010). Основным недостатком установки является невозможность отвода тепла реакции окисления сырья кислородом воздуха от реакционной среды, чему препятствует наличие наружной теплозащитной, предпочтительно секционной оболочки, препятствующей отводу тепла от окисляемого сырья через боковые стенки корпуса колонны, или наружного, предпочтительно секционного обогревателя, обеспечивающего приток тепла к окисляемому сырью через боковые стенки корпуса колонны. Отсутствие теплоотвода приводит к ухудшению качества вырабатываемого битума, так как окисление нефтяного сырья, при возрастающей температуре процесса, позволяет получать битум с чрезмерно высокой хрупкостью, что в свою очередь ускоряет, например, разрушение дорожных покрытий.

Наиболее близким (прототип) к заявляемому техническому решению является установка для получения битума, включающая трубчатую печь с змеевиком, реактор окисления, насос для подачи сырья с всасывающим и нагнетательным патрубками, сырьевой трубопровод, соединяющий нагнетательный патрубок насоса с входом змеевика трубчатой печи, трубопровод, соединяющий выход змеевика трубчатой печи с верхней частью реактора окисления, трубопровод, соединяющий верхнюю часть реактора окисления с печью дожига отработанного воздуха, распределитель воздуха, размещенный в нижней части реактора, компрессор, соединенный трубопроводом с распределителем воздуха и трубопровод для вывода битума из реактора окисления (Нефтегазовое дело в 6 томах под ред. A.M. Шаммазова; том 4. Ахметов А.Ф., Кондрашова Н.К., Герасимова Е.В. Основы нефтепереработки. Санкт-Петербург, Недра, 2012, с. 197-199; Технология переработки нефти и газа, часть 1; Способы получения нефтяных битумов).

Основными недостатками установки являются:

- невозможность оптимального функционирования основного аппарата установки - реактора окисления, поскольку интенсификация процесса требует создания максимально возможной поверхности раздела фаз в системе противотока потока окисляемых углеводородов, опускающегося вниз по реактору окисления, с пузырьками воздуха, поднимающимися вверх; однако размеры воздушного пузырька нерегулируемы и не могут быть меньше некоторой предельной величины, при которой скорости противоточных фаз будут равны, что приведет к захлебыванию реактора окисления;

- время контакта пузырька воздуха с жидкой фазой ограничено скоростью всплывания пузырька и высотой слоя жидкости в окислительной колонне, из-за чего кислород, находящийся в пузырьке воздуха, не полностью расходуется на окисление углеводородов, что приводит к необходимости увеличения подачи воздуха в реактор окисления, росту энергозатрат на подачу воздуха от 10%, если конечная концентрация кислорода в воздухе, покидающем реактор окисления, составляет 2% об., и до 30% об., если конечная концентрация кислорода в воздухе, покидающем реактор окисления, составляет 6% об.;

- отсутствие возможности реализации гибкой технологии получения битумов различных марок из-за нестабильности температурного режима работы реактора окисления, так как с выделением тепла реакции окисления углеводородов кислородом температура реакционной смеси по высоте колонны снизу вверх будет нерегулируемо возрастать, при этом скорость реакции окисления также будет увеличиваться, причем в разной степени для различных окисляемых углеводородов, что приводит к нарушению однородности свойств локальных объемов производимого битума;

- наличие печи дожига углеводородов, которые уносятся из реактора окисления с отработанным воздухом, способной обеспечить современный уровень экологии только при существенном снижение технико-экономических показателей установки, поскольку термическое обезвреживание отработанного воздуха в печи дожига происходит при высокой температуре 1200-1500°C, что требует подачи большого количества топливного газа в печи дожига;

- необходимость существенного изменения технологических параметров работы установки при изменении характеристик исходного сырья, поскольку технологический процесс окисления углеводородов кислородом воздуха на данной установке имеет только одну степень свободы - расход окисляемого сырья.

Задачей изобретения является разработка способа и установки для получения битума, отличающихся повышенными технико-экономическими показателями, возможностью расширения номенклатуры используемого сырья, использование технологических режимов работы и конструктивных особенностей аппаратов, обеспечивающих интенсификацию процессов, протекающих в основных аппаратах установки.

Для решения поставленной задачи предлагается способ получения битума, включающий разделение исходного сырья на два потока, нагревание одного потока сырья и его окисление кислородом воздуха при повышенной температуре в реакторе окисления, компаундирование окисленного и неокисленного потоков с получением продукта, в котором воздух, подаваемый в реактор окисления, диспергируют, окисление части потока сырья кислородом воздуха при повышенной температуре в реакторе окисления производят в гидродинамическом режиме стесненного всплывания пузырьков воздуха, снижение градиента температуры в реакторе окисления производят циркуляцией части полностью или частично окисленного потока и осуществляют передачу тепла для нагрева окисляемого сырья компаундирование окисленного и неокисленного потоков с выработкой битума, характеризующегося глубиной проникания иглы при 25°C 20-220·0,1 мм, производят в турбулентном смесителе, а выходящий из реактора окисления отработанные газы подвергают каталитической очистке от органических примесей.

При гидродинамическом режиме стесненного всплывания пузырьков воздуха сплошная фаза окисляемого битума образует тонкую пленку между смежными пузырьками воздуха, что снижает диффузионное сопротивление при перемещении окислителя (кислорода) в объем битума, кроме того замедление скорости стесненного всплывания воздушного пузырька приводит при прочих равных условиях к увеличению времени контакта битумной пленки с воздушным пузырьком. Оба этих фактора положительно влияют на химизм окисления битума и интенсифицируют этот процесс.

Диспергирование воздуха, подаваемого в реактор окисления, с получением пузырьков воздуха одинакового диаметра способствует созданию однородной дисперсности в системе «газ-жидкость», что обеспечивает стабилизацию гидродинамических факторов в системе. На первом этапе диспергирования подаваемого в реактор окисления воздуха необходимо обеспечить такой размер формируемых воздушных пузырьков, чтобы их всплывание в жидкости в нижней части реактора окисления выполнялось в турбулентном или, по крайней мере, в переходном режиме, обеспечивая барботажное перемешивание жидкости в этой части реактора. Диспергирование воздуха, подаваемого в реактор окисления, целесообразно осуществлять форсунками или непосредственно в отверстиях барботера, при этом значение диаметра d отверстий в барботере должно быть не меньше, чем определяемый по формуле d=(Ar·µ2/ρ2·g)1/3, где µ (Па·с) и ρ (кг/м3), соответственно, вязкость и плотность окисляемого потока, g - ускорение свободного падения (9,81 м/с2), Ar - критерий Архимеда (Ar больше 20000 для обеспечения устойчивого переходного режима всплывания газового пузырька), а число отверстий в барботере N не больше, чем определяемое по формуле N=0,732·Q·ρ/(d·µ·(Ar)1/2), где Q - расход воздуха в реактор (м3/с).

Для обеспечения начального равномерного распределения пузырьков воздуха по сечению реактора окисления и за счет уменьшения гидравлического сопротивления при перемещении воздуха от входного штуцера до наиболее удаленного от него отверстия в барботере, барботер имеет коллекторы, сопряженные с барботажными устройствами, и выполнен по форме фигуры, которая полностью повторяет форму дна корпуса реактора окисления, и все отверстия в них равноудалены друг от друга и от стенки корпуса реактора окисления.

Целесообразно снижение градиента температуры в реакторе окисления обеспечивать циркуляцией окисленного битума, возвращая его в реактор. При этом скорость нисходящего потока окисляемого битума в реакторе окисления возрастает. Это приводит к завихрению этого потока, интенсификации процесса перемешивания среды в реакторе окисления, а за счет обратного преобразования кинетической энергии потока в потенциальную происходит дробление пузырьков воздуха. В результате уменьшается их размер, увеличивается поверхность раздела фаз в системе «газ-жидкость», уменьшаются скорости всплытия воздушных пузырьков в жидкости, увеличиваются концентрации воздушных пузырьков в жидкой фазе, что приводит к переходу гидродинамических режимов всплытия частиц: от режима всплытия одиночных частиц до режима стесненного всплывания частиц, при котором скорость всплывания существенно ниже, чем у одиночных частиц.

Так, например, при снижении порозности неоднородной системы «газ-жидкость» с 0,9 до 0,7 скорость стесненного всплытия пузырьков воздуха уменьшается в 3,8 раз, вызывая появление циркуляции пузырьков воздуха и образование прямоточного перемещения пузырьков воздуха совместно с жидкой фазой в объеме реактора. Это приводит к увеличению продолжительности контакта пузырьков воздуха, уменьшению диаметра и увеличению поверхности раздела фаз, что ускоряет переход молекул кислорода из объема воздушного пузырька к поверхности раздела фаз, и ускоряет в целом реакции окисления гудрона. В результате стесненное всплытие пузырьков сокращает продолжительность реакции и увеличивает производительность реактора или снижает его размеры.

Таким образом, циркулирующий окисленный битум одновременно выравнивает температуру реакционной среды по высоте реактора окисления, вызывая снижение градиента температуры в реакторе, и интенсифицирует процесс окисления.

В данной ситуации целесообразно циркулирующий полностью или частично окисленный поток подвергать охлаждению, при этом регулирование градиента температуры в реакторе окисления можно обеспечить как расходом циркулирующего охлажденного полностью или частично окисленного потока, так и температурой циркулирующего охлажденного полностью или частично окисленного битума.

Для более четкого регулирования технологического режима работы реактора и поддержания заданного градиента изменения температуры по высоте и сечению реактора, что является основой для выработки высококачественных битумов, целесообразно обеспечить дробную циркуляцию полностью или частично окисленного потока, забирая его из реактора из одной или нескольких зон и возвращая его отдельными потоками, но не менее одного, в различные позиции по высоте реактора окисления с предварительным охлаждением. При этом регулирование градиента температуры по высоте реактора окисления обеспечивается изменением расхода циркулирующего полностью или частично окисленного потока, подаваемого в различные позиции по высоте реактора окисления, или изменением температуры циркулирующего полностью или частично окисленного битума, подаваемого в различные позиции по высоте реактора окисления.

Для обеспечения высокого уровня смешения неокисленного и окисленного потоков сырья целесообразно использовать диафрагмированные диски или инжектор, причем в последнем случае в качестве рабочей жидкости необходимо применить неокисленный поток, если его расход для выработки заданного качества гудрона является большим, чем расход окисленного потока. Окисленный поток используется в этом качестве, если его расход требуется соблюдать большим, чем расход неокисленного потока.

Целесообразно выходящие из реактора окисления отработанные газы подвергать удалению углеводородов в сепараторе за счет охлаждения циркулирующим черным соляром и затем осуществлять утилизацию этих газов в печи дожига с одновременным нагревом теплоносителя, либо осуществлять каталитическую очистку от органических примесей.

Целесообразно для соблюдения современных норм экологии, выходящие из реактора отработанные газы подвергать глубокой каталитической очистке от органических примесей с образованием диоксида углерода и воды, которая позволяет обеспечить обезвреживание отработанных газов при температуре выхода его из реактора. В связи с высоким уровнем поглощения битумом кислорода из пузырьков воздуха в предлагаемом изобретении, концентрация кислорода в отработанном газе может оказаться недостаточной, чтобы произошло глубокое каталитическое окисление органических примесей в отработанном газе. В этом случае, необходимо выходящие отработанные газы из реактора окисления перед каталитической очисткой смешивать со свежим воздухом в соотношении 1:(0,1-0,005), что обеспечивает работу реактора окисления с достаточно высоким коэффициентом избытка воздуха относительно окисляемых органических примесей и, соответственно, обеспечивает интенсификацию реакции окисления. Отработанные газы подвергают каталитической очистке от органических примесей в пластинчато-каталитическом реакторе при температуре 150-200°C, при этом используют в качестве катализатора платину или палладий. Если же применять более дешевые катализаторы, основанные на оксидах меди, хрома, железа, цинка, бария или смеси этих оксидов, то выходящий из реактора отработанный газ дополнительно подогревают в топке за счет сжигания топливного газа или в теплообменнике за счет теплоносителя до температуры 250-350°C.

Предлагаемый способ получения битума позволяет использовать в качестве исходного сырья гудрон глубоковакуумной перегонки мазута различных нефтей, тяжелые продукты селективного разделения углеводородов, тяжелые экстракты производства минеральных масел или их смеси.

Качество вырабатываемого битума будет обеспечиваться четырьмя степенями свободы в регулировании одного из главного показателя качества битума - глубины проникновения иглы в полученном продукте - за счет варьирования следующих параметров:

- временем пребывания окисляемой части потока сырья в реакторе;

- температурой в реакторе окисления;

- временем пребывания окисляемой части потока сырья в реакторе и температурой в реакторе окисления;

- соотношением окисленного и неокисленного потоков сырья.

Это позволяет в качестве продукта получать дорожные, строительные, кровельные битумы.

Предлагаемый способ позволяет осуществлять одновременную выработку нескольких видов высококачественного битума, в том числе дорожного, строительного и кровельного битумы для каждого вида из них, за счет использования нескольких параллельно работающих реакторов, которые могут быть одинаковыми (универсальными) или выполненными индивидуально под конкретную марку битума.

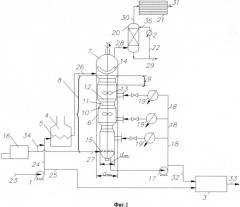

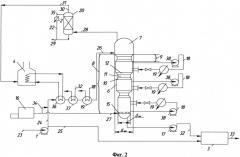

Так, для более мягкого режима по выработке марки дорожного битума достаточно исполнение двухпоточной циркуляции окисленного битума (фиг. 3). Для марки со средним режимом - реактор может быть с трехпоточной циркуляцией и дополнительным охлаждением одного из рециклов (фиг. 6). Для марки с жестким режимом - реактор с тремя рециклами может дооборудоваться мешалкой.

Целесообразно нагревание потока сырья, подвергаемого далее окислению в реакторе осуществлять либо в теплообменниках за счет тепла теплоносителя, либо в змеевике трубчатой печи с частичной подачей воздуха, что позволит частично окислить углеводороды до входа в реактор и дополнительно разгрузить реактор окисления от газовой фазы.

Целесообразно подогрев потока, подаваемого на окисление сырья, осуществлять в теплообменниках, расположенных последовательно: сначала в теплообменнике за счет тепла теплоносителя, нагретого в печи дожига за счет утилизации отработанных газов, далее в теплообменнике за счет тепла окисленного продукта и затем в теплообменнике за счет тепла циркуляционных орошений реактора окисления.

Повышенная температура в реакторе окисления не должна превышать температуру начала испарения битума TИ при конкретном абсолютном давлении в аппарате PА и парциальном давлении воздуха PП, определяемую из условия:

Xi - концентрация i-й фракции в битуме;

Pi - давление насыщенных паров i-й фракции в битуме.

Для решения поставленной задачи предлагается реализовать предлагаемый способ на установке для получения битума, включающей трубчатую печь со змеевиком, реактор окисления, насос для подачи сырья со всасывающим и нагнетательным патрубками, сырьевой трубопровод, соединяющий нагнетательный патрубок насоса с входом змеевика трубчатой печи, трубопровод, соединяющий выход змеевика трубчатой печи с верхней частью реактора окисления, распределитель воздуха, размещенный в нижней части реактора, компрессор, соединенный трубопроводом с распределителем воздуха и трубопровод для вывода битума из реактора окисления, при этом установка оборудована дополнительно турбулентным смесителем окисленного продукта и неокисленного сырья, реактором каталитической очистки выходящего из реактора окисления отработанных газов, соединенных трубопроводами, соответственно, со штуцерами вывода из реактора окисления окисленного продукта и отходящих газов, основная часть, по крайне мере, одного реактора окисления представляет собой реакционное пространство, где окисляемое сырье контактирует с кислородом, диффундирующим из объема воздушных пузырьков к поверхности раздела фаз, а верхняя часть реактора представляет собой сепарационное пространство, в котором битум отделяется от воздуха, реактор окисления снабжен байпасным трубопроводом, соединяющимся с одной стороны с нагнетательным патрубком насоса для подачи сырья, а с другой стороны с турбулентным смесителем, реактор окисления снабжен дополнительным циркуляционным насосом, соединяющим всасывающий патрубок с нижней частью реактора окисления и нагнетательным патрубком, по крайней мере, с одним или несколькими циркуляционными контурами, на которых установлены холодильники рециркулята, выходы циркуляционных контуров соединены с реактором окисления, корпус реактора окисления в средней части состоит из нескольких зон, каждая из которых по ходу потока жидкости имеет последовательно диффузорную, цилиндрическую и конфузорную конфигурации.

Зональное исполнение реактора окисления, при этом каждая из зон по ходу потока жидкости имеет последовательно диффузорную, цилиндрическую и конфузорную конфигурации, обеспечивающих создание циркуляционных потоков в пределах отдельных зон, в которых осуществляются взаимные преобразования кинетической и потенциальной энергий потока, приводящие к дроблению воздушных пузырьков и увеличению поверхности раздела фаз, что в конечном итоге увеличивает интегральную константу скорости реакции окисления углеводородов кислородом воздуха в реакторе окисления, замедляет скорости всплывания воздушных пузырьков в жидкой фазе и повышает полноту использования кислорода воздуха в реакции окисления углеводородов. В конфузорной части зоны потенциальная энергия жидкого потока переходит в кинетическую, вызывая дробление воздушных пузырьков, их захват потоком жидкости, и создание области циркуляции воздушных пузырьков в пределах единичной зоны реактора окисления. В цилиндрической части происходит дополнительное дробление воздушных пузырьков за счет возросших из-за увеличения скорости потока сил трения. В диффузорной части зоны кинетическая энергия потока вновь переходит в потенциальную, способствуя образованию вихрей в этой части зоны. В целом в отдельной зоне реактора окисления происходит естественное образование устойчивого внутреннего циркуляционного торообразного контура системы «газ-жидкость», обеспечивающего как дробление пузырьков воздуха, так и создание достаточно однородной дисперсности реагирующей системы.

Целесообразно на установке компрессор дополнительно соединить трубопроводом с входом змеевика трубчатой печи или теплообменника нагрева сырья в месте ввода в него нагреваемого потока сырья, что обеспечит смешение воздуха с нагреваемым сырьем и приведет к частичному предварительному окислению сырья непосредственно в змеевике трубчатой печи, что уменьшит удельную нагрузку реактора окисления и позволит увеличить производительность установки для получения битума.

Целесообразно, чтобы трубопровод сырья соединялся с теплообменником, который нагревает исходное сырье за счет теплоносителя, нагретого в печи дожига за счет утилизации отходящих газов, далее трубопровод соединялся с теплообменником, где нагрев осуществляется за счет тепла окисленного продукта, после трубопровод соединялся с теплообменником за счет тепла циркуляционных орошений реактора окисления.

Целесообразно, чтобы количество реакторов окисления соответствовало количеству одновременно вырабатываемых марок одного вида битума или числу разных видов битума.

Целесообразно также реактор окисления выполнить переменного диаметра так, что диаметр сепарационной части реактора окисления станет больше или равным диаметру реакционного пространства реактора окисления. Это позволит резко снизить пенообразование в верхней части реактора, исключить капельный унос жидкости и снизить вероятность образования твердых сталагмитов из продуктов окисления гудрона в верхней части корпуса реактора окисления и трубопроводе, соединяющего реактор с системой очистки отработанных газов, которые могут перекрыть живое сечение для прохода газов окисления.

Целесообразно выход полностью или частично окисленного потока в циркуляционный контур, предназначенный для возврата охлажденного полностью или частично окисленного потока в реактор окисления, выполнять в цилиндрической части корпуса выше или ниже сопряжения с диффузорной и конфузорной конфигураций корпуса реактора окисления.

Целесообразно вход циркуляционного контура соединять с реактором окисления в месте сопряжения диффузорной и конфузорной конфигураций корпуса реактора окисления по оси нормального сечения корпуса или тангенциально к корпусу. Это позволяет интенсифицировать естественное образование устойчивого внутреннего циркуляционного торообразного контура системы «газ-жидкость», обеспечивающего требуемое для реакции дробление пузырьков воздуха и создание равномерной и однородной дисперсности реагирующей системы.

Для реакторов окисления большого диаметра единичное нормальное или тангенциальное подключение циркуляционного контура к реактору окисления ослабляет формирование устойчивого внутреннего циркуляционного торообразного контура системы «газ-жидкость», обеспечивающего как дробление пузырьков воздуха, так и создание достаточно однородной дисперсности реагирующей системы. Целесообразно в этом случае, чтобы вход циркуляционного контура был выполнен в виде внешнего кольцевого коллектора, сопряженного с реактором окисления в месте сопряжения диффузорной и конфузорной конфигураций корпуса реактора окисления, при этом внешний кольцевой коллектор соединен тангенциальными патрубками с корпусом реактора окисления. При этом тангенциальные патрубки внешнего кольцевого коллектора расположены между собой равноудалено или сконцентрированы на одном или нескольких участках. При этом внешний кольцевой коллектор сопряжен с корпусом реактора окисления, а внутренний кольцевой коллектор размещен внутри реактора окисления, и коллекторы размещаются в месте сопряжения диффузорной и конфузорной конфигураций корпуса реактора окисления, при этом патрубки внешнего и внутреннего кольцевого коллекторов тангенциально сообщаются с внутренним пространством корпуса реактора окисления.

Целесообразно, чтобы распределитель воздуха имел коллекторы, сопряженные с барботажными устройствами, что снизит гидравлическое сопротивление барботажного устройства и повысит равномерность начальной подачи воздуха в реактор окисления по его сечению, при этом значение диаметра отверстий в барботажном устройстве d не меньше, чем d=(Ar·µ2/ρ2·g)1/3, где µ (Па·с) и ρ (кг/м3), соответственно, вязкость и плотность окисляемого потока, g - ускорение свободного падения (9,81 м/с2), Ar - критерий Архимеда, а число отверстий в барботажном устройстве N больше, чем N=0,732·Q·ρ/(d·µ·(Ar)1/2), где Q - расход воздуха в реактор (м3/с). При этом можно обеспечить такой размер формируемых воздушных пузырьков, чтобы их всплывание в жидкости в нижней части реактора окисления выполнялось в турбулентном или, по крайней мере, в переходном режиме, обеспечивая барботажное перемешивание жидкости в этой части реактора.

Целесообразно также, чтобы при смешении окисленной и неокисленной части сырья в качестве турбулентного смесителя был использован инжектор, причем линию подачи рабочей жидкости в инжектор соединяют с байпасным трубопроводом подачи неокисленного потока при расходе окисленного потока меньшем, чем неокисленного потока, а линию всасывания жидкости в инжектор соединяют с трубопроводом подачи окисленного потока с нижней частью реактора окисления или линию подачи рабочей жидкости в инжектор, соединенного с трубопроводом окисленного потока с нижней частью реактора окисления, при расходе окисленного потока большем, чем неокисленного потока, а линию всасывания жидкости в инжектор соединяют с байпасным трубопроводом подачи неокисленного потока, что обеспечит предельно полное использование энергии смешиваемых потоков, возможно также использование в качестве турбулентного смесителя использ