Способ и устройство генерирования капель с модулируемым гранулометрическим спектром

Иллюстрации

Показать всеИзобретение относится к области способов и устройств генерирования капель и может быть использовано, в частности, для синтеза шариков (или сфероидов) ядерных топливных материалов. В способе генерирования капель с модулируемым гранулометрическим спектром сталкивают струи жидкости с подложкой на заданной относительной скорости столкновения и создают вибрации в подложке по меньшей мере на одной частоте вибрации. Кроме того, нагревают подложку до температуры столкновения, при которой жидкая пленка, образующаяся при столкновении и подвергнутая вибрации, нагревается до основной температуры для комбинированного формирования основных капель из пленки. Затем перемещают капли через систему переноса/торможения/сортировки в направлении жидкости осаждения основных капель. Перемещение осуществляют при температуре перемещения. Используют совокупность параметров относительной скорости столкновения, частоты вибрации, основной температуры и температуры перемещения и модулируют гранулометрию сформированных основных капель, а также их скорость. Объектом изобретения является также устройство, позволяющее применять способ в соответствии с изобретением. Техническим результатом изобретения является обеспечение возможности генерирования капель в результате дробления очень вязких жидкостей, обеспечение возможности применения к жидкости осаждения или других явлений с высокими рисками забивания, получение капель с низкой скоростью и широким гранулометрическим спектром и в регулируемом режиме. 2 н. и 26 з.п. ф-лы, 14 ил., 2 табл.

Реферат

Изобретение относится к области способов и устройств генерирования капель в применении, в частности, для синтеза шариков (или сфероидов) ядерных топливных материалов.

Этот тип способа/устройства можно интегрировать в более общий процесс изготовления ядерного топлива, производимого при помощи технологий типа золь-гель (использующих реакции осаждения). Способ этого типа позволяет ограничить распространение потенциально облучающего/загрязняющего вещества во время изготовления шариков/сфероидов топлива, причем эти сфероиды с контролируемыми размерами и морфологией впоследствии включают (потенциально) в топливные элементы, потенциально изготавливаемые при помощи технологий осаждения (например, топливо типа TRISO/VHTR), при этом цикл VHTR соответствует англо-саксонскому названию “Very High Temperature Reactor System”, а компонент TRISO соответствует трехструктурному изотропному топливу (TRISO), которое представляет собой специфический тип микрочастицы топлива. Этот тип топлива представляет собой шарик делящегося вещества, содержащий в центре UOx (иногда UC или UCO) и покрытый четырьмя слоями из трех изотропных материалов. Четыре слоя включают в себя амортизирующий пористый слой, плотный внутренний слой пиролитического углерода (PyC), слой керамики SiC для поддержания продуктов деления при повышенных температурах и для придания более структурной целостности частицам TRISO и плотный наружный слой PyC. Можно также предпочтительно применять технологии типа вибрационного уплотнения упомянутых сфероидов, при этом гранулометрические диапазоны, предусматриваемые в этом последнем случае, являются более широкими и менее доступными.

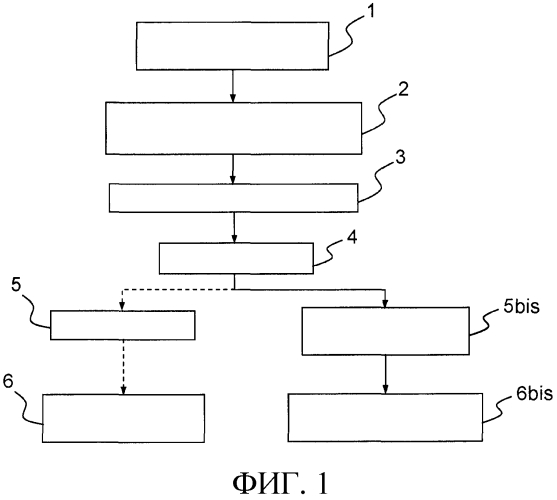

В связи с этим возникла идея реализации капель топлива, растворенного в жидкой фазе, которые осаждают при помощи процесса золь-гель с классическим внешним осаждением (называемым также GSP от “Gel Supported Precipitation”) с соответствующими свойствами и в соответствующих условиях (с точки зрения сферичности, гранулометрии, скорости генерирования, …) с целью последующего синтеза твердых сфероидов, которые можно использовать в более общих процессах производства ядерного топлива, как показано на фиг. 1 (в основном в применении для вибрационного уплотнения по сравнению с применением для V/HTR, которое допускает относительно большие диаметры шариков, то есть превышающие 300 мкм), где представлены следующие этапы:

- этап 1: готовят раствор, содержащий растворенное топливо;

- этап 2: генерируют капли с контролируемыми размером и морфологией;

- этап 3: используют процесс типа внешнего осаждения золь-гель;

- этап 4: получают твердые сфероиды;

- этап 5: осуществляют осаждение упомянутых сфероидов, или на этапе 5 бис: осуществляют заполнение топливной оболочки посредством виброуплотнения;

- этап 6: получают топливные элементы V/HTR, или на этапе 6 бис: получают топливо посредством виброуплотнения.

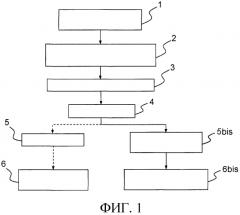

Существует много типов устройств/способов для генерирования капель. Однако в рамках вышеупомянутой тематики (генерирование сфероидов для изготовления ядерного топлива) целый ряд требований/задач заставляет выбирать только некоторые из известных технологий. Следует отметить, что способ осаждения при помощи технологии золь-гель является эффективным для ограничения рисков распространения загрязняющих веществ, так как речь идет о способе, не применяющем радиоактивные вещества в виде порошка. С другой стороны, эта технология требует контроля за рисками забивания, а также регулирования гранулометрии и морфологии твердых сфероидов, получаемых при осаждении для их дальнейшего использования в более общем процессе изготовления, что представлено на фиг. 2, где показана деформация капель Gou во время падения на данную жидкую (обычно образованную осаждающим раствором) поверхность S, и, в частности, изменение во времени соотношений диаметров Dmax/Dmin в двух направлениях, соответственно параллельном и перпендикулярном к упомянутой поверхности столкновения, иллюстрирующее изменение Δ сферичности.

Для этого сами капли должны иметь:

- контролируемые размер и морфологию (как правило, в диапазоне, который может меняться от нескольких десятков до нескольких сот микрон и при коэффициенте сферичности менее 1,1 (Dmax/Dmin);

- скорость генерирования капель, которая должна в идеале быть низкой для ограничения деформации этих капель (характеризующихся вышеупомянутым коэффициентом сферичности) во время столкновения с жидкостью, содержащей элемент, обеспечивающий осаждение в рамках процесса золь-гель.

Как правило, для генерирования капель применяют следующие основные технологии:

- Распыление при помощи струи газа:

Эта технология является достаточно распространенной и применяется в разных отраслях промышленности. Она основана на дроблении жидкости при помощи кинетической энергии, обеспечиваемой относительным (по отношению к разбрызгиваемой жидкости) перемещением газа, приводящим к значительному сдвигу и, следовательно, к искомому дроблению. Примеры этой технологии описаны, в частности, в патентных заявках US 2010/0078499 и ЕР 1888250. Основным недостатком этой технологии является применение газовых потоков, нежелательных в ядерной промышленности (поскольку они представляют собой газовый эфлюент, требующий фильтрации, так как входит в контакт с загрязняющим веществом). Кроме того, устройства генерирования капель этого типа часто забиваются по причине ограниченного сечения выходного канала подачи жидкости, чтобы не увеличивать расход газа, используемого для распыления жидкости. Это ограничение приводит к значительным рискам закупоривания, что крайне нежелательно в области ядерной промышленности, так как требует обслуживания устройств, использующих вещество (при этом соблюдают принцип ALARA: принцип ALARA является одним из основополагающих для защиты от ионизирующих излучений, и его целью является снижение индивидуальной и коллективной дозы облучения персонала, работающего на предприятиях ядерной энергетики).

- Генерирование капель при помощи вибрирующего инжектора:

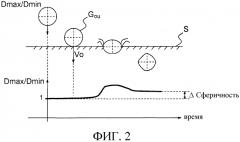

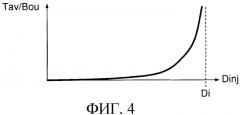

Эту технологию широко применяют в рамках процесса золь-гель для генерирования калиброванных капель. В этой технологии струя жидкости вытекает за счет силы тяжести через калиброванное отверстие, подвергаемое вибрации на заданной частоте, за счет чего происходит дробление струи на монодисперсные капли. В устройствах с вибрирующим отверстием (их пример описан в патентной заявке WO/2006/048523) струи практически являются цилиндрическими, и диаметр получаемых капель примерно в два раза превышает диаметр отверстия. Это является существенным ограничением и приводит к рискам забивания, тем более что диаметр самих капель должен быть небольшим. Следует также отметить, что для оказания существенного влияния на диаметр капель, генерируемых устройством этого типа, необходимо изменить диаметр образующего струю сопла, что сужает степень свободы для промышленника и противоречит вышеупомянутому принципу ALARA. Кроме того, инжектор этого типа ограничен генерированием капель незначительного размера (менее 100 мкм) для жидкостей, обладающих высокой вязкостью (как правило, более 50 сП), как показано на фиг. 3 и 4, где представлено соответственно изменение напора на уровне инжектора типа прямого выходного канала в зависимости от диаметра инжектора Dinj и изменение времени Tav/Bou до забивания инжектора типа прямого выходного канала для нагнетания вязкой жидкости, какой может быть, например, водный раствор с высоким содержанием поливинилацетата (ПВА), при этом параметр Dmin соответствует минимальному диаметру до появления недопустимой потери напора.

- Устройство генерирования капель путем дробления жидкой струи за счет механического эффекта вращения:

Этот тип устройства позволяет дробить струю за счет механического сдвига, создаваемого элементом с острой кромкой (чаще всего вращающегося), который входит в контакт (на высокой скорости) со струей жидкости. Этот устройство, называемое также распылителем с отсечкой струи, характеризуется большими потерями вещества (низкий выход), что не годится для промышленности с учетом того, что получаемые капли тоже имеют скорость движения, близкую к скорости элемента, рассекающего струю (или к скорости падающей жидкости), что не отвечает вышеуказанной цели.

- Ультразвуковой капельный генератор:

В технологии этого типа свободная поверхность предназначенной для дробления жидкости возбуждается источником акустических волн. На поверхности жидкости появляются столбики жидкости, из которых вырываются очень мелкие капли с достаточно широким гранулометрическим разбросом, при этом генератор этого типа не обеспечивает простого производства капель, диаметр которых превышал бы несколько десятков микрон. Кроме того, поскольку капли находятся близко к источнику жидкости, для них легко осуществить этап гелеобразования без риска осаждения для самого источника жидкости. Кроме того, дробление обусловлено собственной резонансной частотой свободной поверхности жидкости. Таким образом, практически не существует степени свободы в регулировании диаметра капель, что является существенным ограничением с точки зрения способа.

- Генератор-распылитель (вращающееся устройство с вибрацией или без нее): Устройство этого типа основано на использовании центробежной силы для получения жидкой пленки на поверхности подвижного вращающегося элемента. На периферии этого подвижного элемента (чаще всего диска или валика) образуются капли, формирование и гранулометрический размер которых связаны с параметрами вращения (в частности, со скоростью вращения), с состоянием поверхности вращающегося элемента и с физико-химическими свойствами распыляемой жидкости. Поскольку жидкости, которые необходимо дробить в рамках изобретения, являются потенциальными источниками забивания, дробление (описанное, например, в патентной заявке WO 2005/102537) невозможно поставить в зависимость от состояния поверхности и от контроля характеристического размера элементов (часто называемых зубьями), которые неизбежно подвержены изменению геометрии по причине явлений, связанных с забиванием. Кроме того, скорость выхода капель является высокой (примерно соответствует линейной скорости вращения подвижного элемента), что является ограничением при получении сфероидов в результате гелеобразования капель при попадании в осаждающий раствор. С другой стороны, вращающиеся распылители не адаптированы для дробления вязких жидкостей, так как они требуют приложения высокой скорости вращения; кроме того, стабильность дробления связана с проблемами управления.

- Устройство генерирования капель при помощи сходящихся струй: устройство этого типа, описанное, в частности, в патентной заявке WO/2009/047284, основано на генерировании капель за счет столкновения между двумя сходящимися струями. Если это устройство не поместить в специфические условия, которые и привели к его созданию (очень горячая среда, такая как пламя или даже плазменная струя), оно будет характеризоваться значительными потерями жидкости. Кроме того, поскольку скорости выхода капель по сути соответствуют скоростям схождения струй жидкости, это не отвечает вышеупомянутым целям/требованиям.

Таким образом, из всех известных технологий ни одна технология генерирования капель не позволяет в совокупности удовлетворить следующие критерии:

- генерирование капель в результате дробления потенциально (сильно) вязких жидкостей;

- генерирование капель жидкости, к которой можно применить осаждение или другие явления, характеризующимися высокими рисками забивания;

- генерирование капель жидкости, при котором можно получать капли с низкой скоростью (которая может достигать 0,1 м/с и даже меньше);

- генерирование капель с широким гранулометрическим спектром (от нескольких десятков микрон до нескольких сот микрон) и в регулируемом режиме.

Следует отметить, что эти цели и/или требования в ряде случаев являются противоречивыми, в частности, что касается следующих искомых функций:

- дробление вязких жидкостей без выхода капель на высокой скорости. Действительно, значительные силы вязкости требуют приложения больших кинетических энергий или усилий сдвига, что соответственно приводит к выбросу/генерированию капель с высокой скоростью;

- генерирование капель небольшого гранулометрического размера без применения элементов, подверженных явлениям забивания. Действительно, в большинстве капельных генераторов капли получают за счет применения механических элементов, размер которых соответствует размеру предназначенных для генерирования капель. Речь идет либо о диаметре самого инжектора, если применяемые технологии основании на элементе этого типа (при этом размер капли примерно в два раза превышает диаметр сопла), либо о профилях (типа зубьев, штырей, …), обеспечивающих нарушение устойчивости или усилия сдвига, приводящие к дроблению элементарных объемов, размеры которых близки к размерам этих элементов.

Поэтому задачей изобретения является усовершенствование решений, известных из уровня техники. Для решения этой задачи предложен способ генерирования капель с модулируемым гранулометрическим спектром с низкой скоростью и без риска забивания, отличающийся тем, что содержит следующие этапы:

- столкновение струи жидкости с подложкой на заданной относительной скорости столкновения;

- создание вибраций в упомянутой подложке, по меньшей мере, на одной частоте вибрации;

- нагрев упомянутой подложки до так называемой температуры столкновения, при которой жидкая пленка, образующаяся при столкновении и подвергнутая вибрации, нагревается до так называемой основной температуры для комбинированного формирования так называемых основных капель из упомянутой пленки;

- перемещение упомянутых капель через систему переноса/торможения/сортировки в направлении жидкости осаждения основных капель, при этом упомянутое перемещение осуществляют при так называемой температуре перемещения;

- при этом совокупность параметров относительной скорости столкновения, частоты вибрации, основной температуры и температуры перемещения позволяет модулировать гранулометрию упомянутых сформированных основных капель, а также их скорость.

Согласно варианту изобретения, способ дополнительно содержит этап предварительного дробления упомянутой жидкости для получения первичных капель, сталкивающихся с упомянутой подложкой, со средним расходом, который может составлять примерно от 0,1 до 1 литра в час.

Согласно варианту изобретения, этап предварительного дробления осуществляют посредством создания вибраций в упомянутой жидкости, в частности, через сопло на так называемой предварительной частоте.

Согласно варианту изобретения, способ содержит создание вибраций в упомянутой подложке в течение первого периода и с первой амплитудой вибраций таким образом, чтобы повлиять на скорость столкновения упомянутых первичных капель, и создание вибраций в упомянутой подложке в течение второго периода и с второй амплитудой вибраций таким образом, чтобы регулировать гранулометрию основных капель на основании пленки, полученной из первичных капель, причем эти этапы могут совпадать.

Согласно варианту изобретения, струя является непрерывной для обеспечения повышенного выхода капель.

Согласно варианту изобретения, упомянутая подложка образует нижний угол (θ1) около десяти градусов с направлением, нормальным к направлению упомянутой непрерывной струи жидкости.

Согласно варианту изобретения, способ дополнительно содержит этап создания электрического поля в сформированных первичных и/или основных каплях, чтобы уменьшить слипание упомянутых капель и обеспечить торможение/сортировку за счет электростатического эффекта.

Согласно варианту изобретения, температура столкновения находится в пределах между температурой кипения предназначенной для дробления жидкости и температурой Лейденфроста требуемых основных капель, при этом температура перемещения входит в диапазон температур, близких к этой температуре Лейденфроста.

Согласно варианту изобретения, перемещение упомянутых основных капель осуществляют при так называемой температуре перемещения, отличной от так называемой основной температуры.

Согласно варианту изобретения, жидкость является вязкой жидкостью, имеющей вязкость более десяти сантипуаз при температуре окружающей среды, и может быть, в частности, раствором нитрата уранила или раствором актинида с добавлением регулятора реологии, которым может быть поливиниловый спирт (ПВС).

Согласно варианту изобретения, толщина сформированной пленки составляет примерно от нескольких десятков до нескольких сот микрон.

Предпочтительно частоты вибрации составляют примерно от нескольких герц до нескольких десятков килогерц.

Согласно варианту изобретения, скорость столкновения составляет примерно от нескольких сантиметров в секунду до сотни метров в секунду.

Согласно варианту изобретения, все этапы осуществляют в камере, находящейся под разрежением по отношению к атмосфере, внешней к упомянутой камере.

Объектом изобретения является также устройство генерирования капель с модулируемым гранулометрическим спектром, отличающееся тем, что содержит:

- средства нагнетания жидкости на подложку таким образом, чтобы получить столкновение упомянутой жидкости с упомянутой подложкой;

- средства регулирования скорости столкновения упомянутой жидкости;

- средства создания вибрации в упомянутой подложке на основной частоте и средства нагрева упомянутой подложки до такой температуры, при которой упомянутая жидкость нагревается до так называемой основной температуры с целью формирования так называемых основных капель из упомянутой пленки;

- средства перемещения упомянутых основных капель в отсек хранения, при этом упомянутое перемещение осуществляют при так называемой температуре перемещения.

Согласно варианту изобретения, устройство содержит резервуар для жидкости под давлением и инжектор для предварительного дробления.

Согласно варианту изобретения, средства нагнетания нагнетают сплошную стекающую пленку на предназначенную для столкновения подложку, при этом упомянутая подложка имеет не плоскую поверхность, которая может иметь вогнутую трехмерную форму с осевой симметрией и, в частности, форму типа полусферы.

Согласно варианту изобретения, средства нагнетания жидкости содержат средства предварительного дробления упомянутой жидкости на первичные капли и средства нагнетания упомянутых первичных капель на упомянутую подложку.

Согласно варианту изобретения, средства предварительного дробления упомянутой жидкости на первичные капли содержат прямой выходной канал или профиль типа сопла.

Согласно варианту изобретения, средства предварительного дробления содержат генератор ультразвуков, который может содержать пьезоэлектрический преобразователь, генерирующий вибрации на так называемой предварительной частоте.

Согласно варианту изобретения, средства предварительного дробления дополнительно содержат систему предупреждения перелива.

Согласно варианту изобретения, подложка содержит направляющие канавки для сбора основных капель.

Согласно варианту изобретения, средства создания вибрации в подложке содержат пьезоэлектрический элемент.

Согласно варианту изобретения, средства сбора содержат средства перемещения упомянутых основных капель в раствор осаждения капель.

Согласно варианту изобретения, средства перемещения содержат электромагнитные средства торможения.

Согласно варианту изобретения, средства перемещения содержат площадку, имеющую наклон относительно упомянутой подложки.

Согласно варианту изобретения, средства перемещения дополнительно содержат средства сортировки упомянутых основных капель.

Согласно варианту изобретения, средства перемещения/торможения содержат приводимый во вращение приемник типа карусели.

Согласно варианту изобретения, устройство содержит камеру с контролируемым давлением, содержащую средства нагнетания упомянутой жидкости, упомянутую подложку и средства создания вибрации в упомянутой подложке, а также средства создания разрежения в упомянутой камере.

Изобретение и его другие преимущества будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 изображает различные этапы способа изготовления ядерных топливных элементов, в котором можно применять настоящее изобретение.

Фиг. 2 - изменение сферичности капель, подвергаемых внешнему осаждению путем столкновения с жидкой поверхностью, образованной раствором, содержащим осаждающий реактив.

Фиг. 3 - изменение напора на уровне инжектора типа прямого выходного канала в зависимости от диаметра инжектора.

Фиг. 4 - изменение времени, истекшего до забивания инжектора типа прямого выходного канала для нагнетания вязкой жидкости, которой может быть водный раствор с высоким содержанием ПВС.

Фиг. 5 - блок-схему различных этапов способа генерирования капель в соответствии с изобретением.

Фиг. 6 - первый этап заявленного способа согласно двум версиям, выбранным для этапа предварительного дробления.

Фиг. 7 - условия осаждения жидкой пленки в зависимости от числа Рейнольдса Re и от числа Онезорге Oh.

Фиг. 8 - типичное изменение коэффициентов β и ξ в зависимости от времени после столкновения Timp.

Фиг. 9а и 9b - различные ситуации изменения параметров осаждения капель на твердой поверхности, плоской и имеющей наклон относительно нормали к направлению струи нагнетаемой жидкости.

Фиг. 10 - систему генерирования основных капель из жидкой струи, включающая в себя систему перемещения и сортировки этих капель.

Фиг. 11 - изменение критического давления разбрызгивания, то есть явления, соответствующего столкновению объема жидкости с твердой поверхностью с последующим дроблением этого объема на несколько меньших объемов, в зависимости от скорости столкновения капли.

Фиг. 12 - толщиной жидкой пленки, стекающей по сферическому куполу с радиусом R, для разных типов жидкости (расход стекания 9 л/час).

Фиг. 13 - процесс цикличного создания вибраций согласно примеру способа в соответствии с изобретением для оптимизированного дробления капель на поверхности плоской стенки, подвергаемой действию теплового потока.

Фиг. 14 - пример комплекта устройства в соответствии с изобретением.

Способ в соответствии с настоящим изобретением схематично представлен на фиг. 5, где в обобщенном виде показаны все основные этапы способа, а также некоторые факультативные или альтернативные этапы упомянутого способа:

- на первоначальном и факультативном этапе Et0 способа в соответствии с настоящим изобретением производят дробление жидкости для получения совокупности первичных капель Gou1;

- согласно варианту изобретения, первоначальный этап дополняют так называемой операцией Et1' создания электрического заряда, целью которой является удержание упомянутых первичных капель изолированными друг от друга;

- как правило, на первом этапе Et1 из жидкости Liq, имеющей форму сплошной струи, или из каждой из первичных капель Gou1 получают жидкую пленку посредством столкновения с подложкой;

- на этапе Et2 осуществляют дробление этой пленки при помощи вибраций и нагрева до соответствующей температуры с целью получения совокупности основных капель Goup калиброванного гранулометрического размера;

- после этого на этапе Et3 осуществляют перемещение упомянутых основных капель, при этом предпочтительно можно предусмотреть так называемый этап Et3' создания электрического заряда, целью которого является удержание упомянутых основных капель изолированными друг от друга;

- наконец, на этапе Et4 осуществляют перемещение/сортировку/торможение упомянутых основных капель, причем в некоторых вариантах этот этап предпочтительно может включать в себя направление и сортировку упомянутых капель, в частности, при помощи электростатической силы.

Следует отметить, что всеми этими операциями предпочтительно можно управлять при помощи централизованной операции управления EPil.

Как правило, согласно заявленному способу, предусмотрен так называемый первый этап столкновения, на котором жидкость под давлением направляют на подложку, которой может быть пластина, с целью формирования пленки, предназначенной для дробления, чтобы получить необходимые капли.

В первом варианте изобретения предусмотрен первоначальный этап предварительного дробления жидкости, из которой необходимо получить капли контролируемой гранулометрии в рамках применения потока средней интенсивности.

Как показано на фиг. 6, эта жидкость поступает из резервуара R1, находящегося под давлением. Жидкость направляют в инжектор In. Согласно этому варианту, предусмотрена так же подсистема, выполненная с возможностью предварительного дробления жидкости.

Как показано на фиг. 6, такая подсистема может включать в себя прямой выходной канал или профиль типа сопла диаметром не менее 200 микрон для использования вязкой жидкости без существенного риска забивания и может факультативно содержать систему обдува, обеспечивающую, в частности, циркуляцию инертного газа gint для ограничения рисков забивания, связанных, в частности, с явлениями осаждения, что соответствует версии 1. Привод типа кварцевого пьезоэлектрического привода Piйzo позволяет генерировать поток первичных капель Gou1 из нагнетаемой жидкости Liq.

Согласно альтернативной версии 2, предварительное дробление может обеспечивать система перелива, питаемая через канал питания Al и показанная в виде стрелок вытекающей избыточной жидкости FD, что позволяет устранить любой риск забивания на выходе любого сопла, и содержащая мягкую камеру Chs, соединенную с баллоном сжатого газа B1 или выходящую в рабочий раствор таким образом, чтобы погружаемое сечение не входило в контакт с атмосферой, содержащей пары осаждающего вещества (например, аммиака).

Капли Gou1, генерируемые напротив выходного канала, имеют диаметр d0, задаваемый объемным расходом Q, регулируемым за счет давления резервуара R1, и частотой f пьезоэлектрического привода. Этот диаметр d0 соответствует в 1-ом порядке приближения следующему выражению:

d 0 = α Q π f 3 , где α является константой, зависящей, в частности, от диаметра отверстия выходного канала.

Для версии 2 диаметр зависит от физико-химических свойств, от расхода перелива, а также от геометрии и от состояния поверхности подложки при предварительном дроблении (в данном случае гравитационном).

Столкновение капель, генерируемых описанной выше подсистемой, происходит на твердой стенке. Как правило, столкновение капли с твердой плоской поверхностью приводит к образованию жидкой пленки, след которой на твердой поверхности можно описать следующими параметрами β и ξ:

β = D D 0 , где D является диаметром следа жидкости, изменяющимся в зависимости от времени, и D0 является первоначальным диаметром капли до столкновения.

ξ=h/D0, где h является высотой жидкости, соответствующей капле, сталкивающейся со стенкой, и изменяющейся в зависимости от времени (см. фиг. 8).

Параметр β меняется в течение времени до определенного порога, соответствующего тому, что количество движения жидкости эквивалентно силам, создаваемым поверхностным натяжением, стремящимся удерживать жидкость внутри ограниченной площади. Максимальное значение этого порога в основном зависит от числа Вебера We.

Приблизительно βmax # We0,25,

где We является числом Вебера, используемым в гидродинамике для характеристики движения текучих сред на границе раздела многофазной системы. Оно соответствует отношению сил инерции к поверхностному натяжению.

Его определяют следующим образом:

W e = ρ ⋅ v 2 L c σ , где:

- v: Скорость;

- Lc: Характеристическая длина;

- ρ: Плотность;

- σ: Поверхностное натяжение.

При превышении этого порога происходит сокращение влажной поверхности или, при определенных условиях, естественное дробление с образованием вторичных капель, как показано на фиг. 7, где представлены условия осаждения жидкой пленки в зависимости от числа Рейнольдса Re и от числа Онезорге Oh (Oh= μ ρ . σ . d ), где K=We0,5 Re0,25, и область естественного дробления Refrac относительно области осаждения Red.

В других случаях может происходить отскок первоначальной капли, который в рамках настоящего изобретения является нежелательным.

В дополнение к параметру β можно ввести параметр ξ, который описывает отношение высоты капли, деформированной после столкновения, к первоначальному диаметру этой капли. На фиг. 8 показано типичное изменение параметров β и ξ в зависимости от времени после столкновения Timp.

Следует отметить, что, по всей видимости, время достижения максимального значения β лишь незначительно зависит от природы жидкости и условий нагнетания, по крайней мере, в достаточно классических диапазонах столкновения (то есть, при скоростях, не превышающих нескольких десятков метров в секунду и для ньютоновских жидкостей). В этом смысле в большинстве случаев порядок величины времени максимального растекания близок к миллисекунде. В этом промежутке времени силы инерции, обеспечивающие растекание жидкости, превышают противоположные им силы поверхностного натяжения.

Согласно второму варианту изобретения и, как правило, при генерировании капель с высокой производительностью, можно генерировать жидкую пленку без предварительного дробления в виде капель посредством прямого столкновения сплошной струи с пластиной, как проиллюстрировано на фиг. 9а и 9b, где показаны соответственно вид сбоку и сверху жидкого слоя NLiq, полученного из струи жидкости JLiq, и представлена система генерирования жидкой пленки с параметрами управления толщиной жидкости, связанными с углами θ1, θ2 и со скоростью нагнетания, и где показаны профили края Prr и профиль скорости Prvi.

Для получения очень тонкой пленки предпочтительно струе жидкости сообщают скорость, вектор которой может не быть нормальным к поверхности упомянутой пластины и образует остающийся незначительным (менее 10°) угол θ с нормалью к пластине. Это позволяет задать приоритетное направление потоку в нужную сторону для последующего сбора капель, которые образуются после дробления пленки.

В этой связи фиг. 10 иллюстрирует вариант, в котором предусмотрено использование не плоской поверхности в качестве подложки, подвергаемой вибрации для создания зон вибрации Zvib. Таким образом, струя жидкости JLiq попадает на выпуклую поверхность SConv. В увеличенном виде показано взаимодействие жидкой пленки с твердой поверхностью. Чтобы получить необходимую температуру образования капель Goup, предусмотрены нагревательные стенки Рас.

Согласно этому варианту, предусмотрены направляющие канавки rguid для сбора сформированных основных капель, при этом весь комплекс помещают между пластинами конденсатора pcd, входящими в состав электростатических средств сбора.

В этом случае толщина пленки зависит от собственных характеристик жидкости, а также от количества движения струи. Кроме того, на периферии влажной поверхности в случае, если она является, например, плоской, линии жидкого потока сходятся и образуют зоны большей толщины жидкости (по сравнению с толщиной пленки, находящейся в центральной зоне влажной поверхности). Для ограничения влияния этого явления, согласно настоящему варианту, предложены не плоские поверхности, такие как поверхности полусфер или, в целом, вогнутые трехмерные формы с осевой симметрией (например, конусы, яйцевидные формы, …).

В случае ньютоновской жидкости в режиме устоявшегося потока оценку толщины жидкой пленки осуществляют следующим образом:

δ = 3 η Q v ρ g W 3 , где W=S/δ (S - сечение прохождения жидкости), Qv является объемным расходом жидкости, δ является вязкостью в Па·с.

Если сравнить толщины жидких пленок, которые можно получить при растекании капель, и жидких пленок, получаемых при стекании жидкости по поверхности, порядки их величин можно считать подобными (250 мкм для пленки воды, стекающей по полусфере, и 100-200 мкм для толщины пленки, полученной при столкновении водяной капли диаметром 1 мм при скорости столкновения, близкой к м/с). Вместе с тем, необходимо отметить, что вязкость может оказывать существенное влияние на толщину пленки, а также на площадь стекания пленки, и что сверх определенной площади стекания (соответствующей ее характеристической длине) при данном объемном расходе уже невозможно констатировать уменьшение толщины жидкой пленки (достигнутой на пределе смачиваемости). Этот предел можно приблизительно определить с использованием фиг. 12 и кривых 12а и 12b, которые позволяют идентифицировать малейшее изменение толщины пленки, несмотря на увеличение площади стекания (при заданном расходе).

Таим образом, предельную толщину пленки высокой вязкости (например, в случае бульона, соответствующего раствору нитрата уранила с добавкой ПВС на фиг. 12, 12b), которая имеет вязкость, равную 60 сП (при окружающей температуре), можно рассматривать близкой к 400 мкм, тогда как получают толщину в 100 мкм в случае воды, которая имеет вязкость, близкую к 1 сП при окружающей температуре (фиг. 12, 12а).

Автор изобретения установил, что представляет особый интерес применение разрежения газа, что позволяет ограничить:

- угол контакта жидкая фаза/твердая фаза (и, следовательно, предельную толщину пленки);

- тенденцию к дроблению посредством разбрызгивания во время столкновения жидкость/стенка, соответствующего эффекту, называемому “splatch” или “splatching”.

Порог давления Рс, ниже которого уже не отмечается естественное дробление, является функцией скорости столкновения и кинематической вязкости (10-6 сантистокс (сСт) для воды при 20°С). В первом приближении этот порог можно получить при помощи следующего выражения:

Рс= − α . V o + b ( v L / c ) 0,5 в кПа, где а, b и с являются константами, которые можно определить экспериментальным путем для каждого типа жидкости.

При этом V0: скорость столкновения струи жидкости, и VL: кинематическая вязкость.

Из этого выражения можно установить, что вязкие жидкости имеют критическое давление “splatshing”, меньшее критического давления разбрызгивания жидкостей меньшей вязкости. Отсюда вытекают разные стратегии, которые:

- либо способствуют прямому разбрызгиванию, если гранулометрическое распределение капель является удовлетворительным;

- либо способствуют осаждению без разбрызгивания за счет снижения рабочего давления (это вполне возможно в большинстве случаев вязких жидкостей, так как давление пара вязкой жидкости ни